Прокатно-прессовое производство

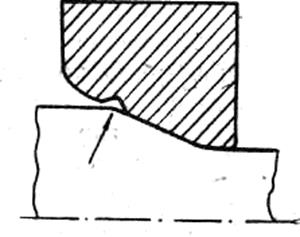

Волоки. В первом периоде на рабочей зоне в месте входа заготовки образуется кольцо (рисунок 35). В месте начинающегося течения протягиваемого металла частицы поверхности канала выкрашиваются, поверхность становится неровной, что, в свою очередь, усиливает дальнейшее выкрашивание, так как давление концентрируется все больше на выступающих точках. Кольцо износа становится шире, глубже и более неровным.

Рисунок 35 - Схема износа волоки

Края кольца с внутренней стороны несколько заостряются и начинают сдирать смазку и поверхностный слой протягиваемого металла, вызывая появление царапин и задиров. В то же время от заостренного края кольца отрываются отдельные частицы поверхности канала, вызывающие раздирание калибрующей зоны. Размеры изделия, выходящего из этой волоки, постепенно увеличиваются. Волока служит до тех- пор, пока размеры изделия не станут выходить за пределы допустимых отклонений.

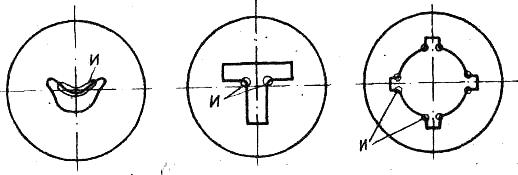

Матрицы. Матрица является наиболее важным инструментом, в котором изменяется форма заготовки, поэтому она — наиболее изнашиваемая часть прессового инструмента. Основные причины разрушения матриц: потеря формы и размеров канала, хрупкое разрушение и разгарные трещины. Канал матрицы изнашивается неравномерно. Наиболее интенсивное изнашивание отмечается в местах перехода входной части матриц к калибрующему пояску, на выступах формующей части отверстия (рисунок 36). Это связано с местным увеличением напряжений в деформируемом металле и повышенным местным разогревом металла инструмента.

Рисунок 36 -Расположение участков интенсивного износа по контуру матрицы

Износ рабочего (калибрующего) пояска выражается в развитии процесса схватывания, пластической деформации очка, сопровождаемых отделением и уносом частичек металла и образованием рисок, задиров, наплывов.

Неправильная калибровка матриц приводит к затрудненному в отдельных местах течению металла и интенсивному износу. Динамическое нагружение матриц вызывает возникновение трещин в месте концентрации напряжений и температурных градиентов, а также последующие хрупкие разрушения. В результате действия температурных и структурных напряжений на рабочих поверхностях матриц появляются сетки разгарных трещин, которые постепенно расширяются и заполняются прессуемым металлом, что в дальнейшем приводит к разрушению матриц.

Контейнеры. Контейнер пресса служит для приема заготовки, нагретой до температуры прессования, и является высоконагруженным узлом. По габаритам контейнер — самая крупная деталь прессового инструмента. При деформации металла контейнер пресса испытывает высокие радиальные нагрузки, уровень которых может достигать 1000 МПа и выше. Для того; чтобы противостоять таким нагрузкам, конструктивно контейнеры выполняют сборными, состоящими из двух, трех и более втулок или бандажированными намоткой высокопрочной проволокой или лентой. Втулки контейнера вставляют одна в другую с натягом, который достигается как горячей посадкой, так и применением конусности. В наружной или промежуточной втулке располагают электронагревательные элементы для обеспечения предварительного подогрева контейнера.

Циклический нагрев и охлаждение рабочей втулки контейнера в совокупности е высокими нагрузками и термическими напряжениями обусловливают появление на рабочей поверхности сетки разгарных трещин 2—10 мм, рисок, борозд, налипов. Разгарные трещины быстро развиваются как в глубину, так и вдоль втулки.

В процессе эксплуатации происходит интенсивный износ втулок истиранием. Износу в значительной мере способствует то, что процесс прессования ведется без смазки поверхности контейнера.

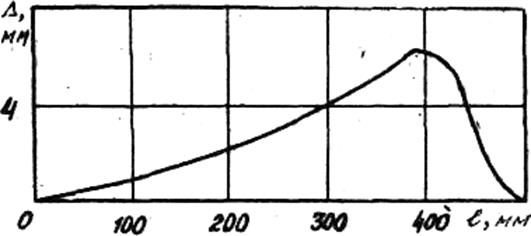

Рисунок 37 - Характер износа рабочей втулки контейнера

Кроме того, активное действие на износ оказывает абразивное действие окалины и разупрочнение приконтактных слоев. Наиболее интенсивно процессы разупрочнения протекают в золе пресс-остатка, где длительность контакта с прессуемым металлом максимальна. Наибольший износ наблюдается на длине распрессованного слитка. Это объясняется тем, что в начальный момент прессования возникают максимальные напряжения трения. С приближением к матрице износ втулки уменьшается и в зоне пресс-остатка имеет незначительную величину (рисунок 37).

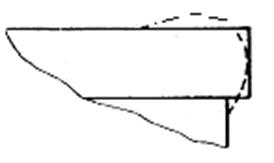

Пресс-шайбы. Пресс-шайбы предохраняют пресс-штемпель от теплового воздействия со стороны деформируемого металла. В процессе эксплуатации пресс-шайбы подвергаются высоким напряжениям сжатия н интенсивному разогреву. При перемещении в контейнере в результате скольжения боковая поверхность пресс-шайбы испытывает истирающи износ. Кроме того, износ пресс-шайбысвязан с двусторонним нагревом рабочей кромки при прессовании. Металл, выдавливаемый в зазор между стенкой контейнера и боковой поверхностью пресс-шайбы, оказывает расклинивающее действие, деформируя кромку пресс-шайбы (рисунок 38).

Рисунок 38 – Профиль пресс-шайбы: сплошной линией - до прессования, пунктирной – после прессования

Происходит смятие и наплыв металла на лицевую поверхность пресс-шайбы. В конечной стадии выдавливания пресс-шайба толчком вступает в контакт с более прочным металлом из «мертвой» зоны. Это еще более интенсифицирует износ кромки. В результате деформации кромок и повышенного истирания боковой поверхности рабочий диаметр пресс-шайбы уменьшается, и она становится непригодной для дальнейшей эксплуатации. В конечной стадии в результате перемещения наружных слоев заготовки по пресс-шайбе от края к центру истирающему износу подвергается также и торцевая плоскость пресс-шайбы.

Пресс-шайбы также выходят из строя из-за радиальных и тангенциальных трещин, трещин на боковой поверхности. Радиальные трещины образуются в результате неравномерного нагрева. Пресс-шайба нагревается только со стороны одного из торцов, причем в радиальном направлении, т. е. от центра к периферии. Наружные зоны при этом Нагреваются более сильно, чем зоны, примыкающие к центру пресс-шайбы. Это явление чаще всего наблюдается при прессовании с "высокой температурой.

Выход пресс-шайб из строя из-за заплывания рабочей кромки чаще всего наблюдается тогда, когда увеличивается масса слитков и длительность цикла прессования.

Иглы, пресс-штемпели. Иглы при прессовании труб и полых профилей испытывают растягивающие усилия трения скольжения и интенсивное тепловое, силовое воздействие со стороны деформируемого металла. Трение скольжения, развиваемое в процессе перемещения слоев металла, вызывает разрушение поверхности иглы. Разрушение проявляется в постепенном, часто местном уменьшении диаметра, в образовании единичных продольных трещин, задиров, наплывов. Износ наиболее интенсивен около пресс-шайбы.

Основными причинами выхода пресс-штемпелей из строя являются смятие рабочего торца и изгиб из-за неудовлетворительной центровки.

Валки. Валки холодной и горячей прокатки выходят из строя в результатё износа и таких поверхностных дефектов, как порезы, вмятины, навар, трещины и отслоения. Складки и кусочки металла на поверхности листа, проходя через очаг деформации, продавливают поверхность валка, в результате чего возникают порезы и вмятины. При большом местном давлении и трении валки схватываются с металлом (образуется навар) и подвергаются сильному разогреву с последующим резким охлаждением. Это приводит к объемным и структурным изменениям: возникают напряжения предельной величины и вместе навара образуются трещины, выводящие валок из строя.

Навары, получаемые при оковывании валков прокатываемым металлом, вызывают последующее отслоение или выкрашивание поверхности бочки, приводящее к окончательному выходу валка из строя. Отслоению и выкрашиванию предшествует износ, упрочнение поверхностных слоев металла валка и образование зон усталостного разрушения. Оно зависит от числа циклов нагружения валков и величины внутренних, контактных и температурных напряжений, возникающих в процессе эксплуатации.

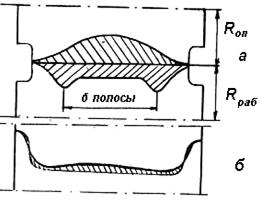

Износ поверхности бочки валка неравномерен. Участки поверхности рабочего валка, близкие к кромкам полосы, изнашиваются больше. У опорных валков максимальный износ — по центру бочки валка (рисунок 39, а). Значительное влияние на износ оказывает сетка разгарных трещин, образуемых на поверхности валка в результате циклических нагревов и охлаждений в процессе эксплуатации.

Рисунок 39 - Профиль и износ рабочих и опорных валков:

а – для листов; б – фасонных профилей

Основными разновидностями износа валков являются тепловой, окислительный и абразивный. Тепловой износ, обусловливающий сваривание трущихся поверхностей в микроскопически малых участках с последующим отрывом частичек поверхности валка и уносом их прокатываемым металлом, происходит в зоне контакта валка с прокатываемым металлом вследствие большого давления металла на валки и высокой температуры. Растрескивание поверхности ухудшает отвод тепла от точек контакта, что еще больше увеличивает тепловой износ.

Воздействие повышенных температур, воды и воздуха, а также пластическая деформация поверхностных слоев вызывают окислительный износ рабочей поверхности валка. Окислительный износ в валках развивается особенно интенсивно по причине пульсирующего контакта трущихся поверхностей.

При абразивном износе происходят процессы микропластического деформирования и срезания поверхностных слоев металла твердыми абразивными частицами вследствие скольжения между прокатываемым металлом и валком.

При прокатке профилей в различных частях калибра может преобладать один из видов износа. В тех частях калибра, где отмечается большое скольжение, высокие удельные давления и на поверхности прокатываемого металла имеется слой окалины, в большей мере проявляется абразивный износ, а там, где металл имеет высокую температуру, больше проявляется тепловой износ.

Износ калибров валков неравномерен (рисунок 39, б). Места максимального износа валков с вырезами находятся посередине ширины гребня и у Уткрытого фланца. Большие давления металла на валки вызывают необратимые деформации (наплывы) кромок гребня валка с вырезом.

Дата добавления: 2015-12-10; просмотров: 1261;