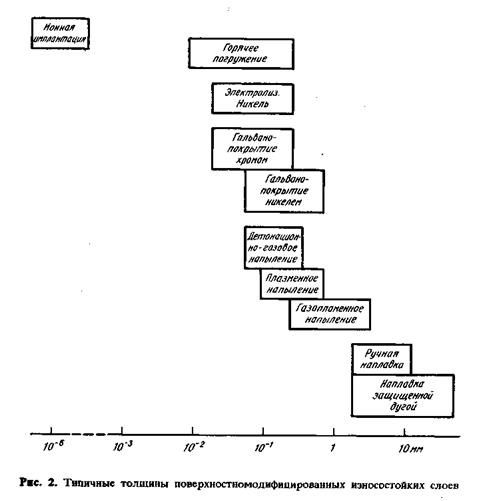

МЕТОДЫ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ

Горячее погружение

Горячее погружение - один из самых старых методов нанесения покрытий. Как правило металлы ванны имеют низкую температуру плавления и обеспечивают защиту от коррозии; это - цинк, олово, алюминий. Их использование для защиты от износа ограничено. Однако из сталей, оцинкованных при горячем погружении, изготовляют контейнеры для перевозки кокса, сопротивление износу которых - следствие образования твердого промежуточного Fe-Zn-слоя.

Напыление

Расплавленные мелкие частицы материала, которые напыляют на основу, можно получить путем пропускания проволоки или порошка через пламя (обычно кислородно-ацетиленовое) с последующим осаждением на холодную основу.

Напыляют с оплавлением обычно сплавы Ni-Cr-B-Si (после напыления их оплавляют посредством пламенного или печного нагрева).

В процессе электродуговой металлизации расплавленные частицы получают, зажигая электрическую дугу между двумя электродами, а доставку частиц на основу обеспечивают с помощью сжатого газа.

Более высокие температуры факела получают при плазменном напылении, в котором для нагрева порошка используется плазменная струя. Это ведет к улучшению адгезии, понижению пористости и наиболее приемлемо для напыления оксидов, карбидов и других материалов с высокой температурой плавления.

Детонационная пушка обеспечивает получение очень высоких температур и скоростей, а также расплавленных частиц при использовании в качестве горючей смеси кислорода и ацетилена. При этом достигаются очень высокая прочность сцепления с основой и низкая пористость, однако толщина покрытий оказывается ограниченной.

Наплавка

Наплавочный процесс предполагает плавление осаждаемого материала с поверхностным слоем основы, поэтому достигается сварочный уровень на границе и весьма малая пористость. При этом для некоторых автоматизированных процессов достигается очень высокая эффективность осаждения, однако следует принимать во внимание высокий уровень подвода тепла к основе.

Наплавка очень гибкий процесс и поэтому он широко применяется для ремонта отдельных деталей, поврежденных при эксплуатации.

|

Все остальные сварочные процессы могут использоваться для обработки поверхности. Одним из старейших методов является газопламенная кислородноацетиленовая наплавка, при которой покрытие наносится из присадочного прутка на основу предварительно подогретую газовым пламенем. Для нанесения вольфрама в инертном газе может применяться горелка подобная используемой при обычном ручном напылении, но с интенсивным (плазменным) тепловым источником.

Для ручной наплавки металла используют электроды, покрытые слоем флюса. Этим методом получают широкую гамму покрытий. Для нанесения металла в инертном газе в качестве электрода используется сварочная проволока, разматываемая с катушки. Этот процесс высоко производителен. По методу затопленной дуги покрытие получают под слоем гранулированного флюса. И этот процесс характеризуется очень высокой производительностью.

Оплавление напыленных покрытий обеспечивает получение границы, по качеству соответствующей сварочной, путем оплавления покрытий после напыления.

Плазменный, электронно-лучевой и лазерный источники тепла могут быть использованы для оплавления и модификации поверхности специального назначения.

Плазменная дуга зажигается между наплавочной головкой и основой. Этот способ применяют при необходимости локального оплавления поверхности и минимизации областей основы, подверженных тепловому воздействию.

Дата добавления: 2015-11-04; просмотров: 2109;