Спецификация покрытий

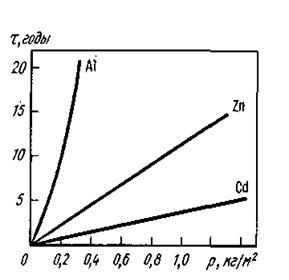

Покрытия, создаваемые для уменьшения коррозии основы в данной среде, должны в идеале иметь определенное или предсказуемое время службы. Характеристики основы должны корреспондироваться с покрытием, а также с процессом его нанесения. Для подобных покрытий метод создания обычно не столь значительный фактор с точки зрения ресурса, однако он имеет значение для достижения заданной толщины наиболее приемлемо и экономично. Толщина покрытия и срок его службы часто взаимосвязаны независимо от метода нанесения покрытия (рис. 3).

Хотя для каждого существующего классификационного стандарта в качестве ограничений могут быть названы низший уровень общей его согласованности, консервативность позиций, общность рассмотрения, тем не менее следует приветствовать любую попытку создания новых более совершенных специальных классификаций.

Гальваническим способом можно наносить покрытия разных толщин, сообразуясь с потребностью. Таким образом, классификация для меди, никеля, хрома и кадмия (таблица 4-7) относится к толщинам от < 1 до 20 мкм и более для защитных целей и значительно больших толщин для других применений, таких как гальванопластика. То же самое можно сказать о серебре и золоте, но в этом случае основное внимание концентрируется на ограничении толщины благородного покрытия, так как существует еще подслой высокого качества и защитное действие этой системы определяется их совместной работой. Для цинка, олова и алюминия классификация диапазонов толщин может быть отнесена к разным технологиям нанесения. Ниже приведены толщины покрытий разными металлами в зависимости от назначений (согласно BS 1224, BS 2569, BS 3382, BS 4087 и др.).

Толщины, мкм, медных покрытий: защищающих конструкции при обработке (цементация) 2-5, декоративных (блестящих) 5-15, подслоя для никеля 5-25, защищающих от атмосферной коррозии 25, кабельных, электропроводки 100, коммутаторов импульсного тока 100, для целей гальванопластики 50-1000.

То же для никелевых покрытий: соединителя вспышек 0,2-3, подслоя для золота 5-20, подслоя для хрома 10-40, декоративных (блестящих) 5-10, химически стойких 100, плотно осажденных 15—1000, для целей гальванопластики 100-1000.

Толщины, мкм, для хромовых покрытий: декоративных (на Ni, Си) 0,2-1,5; твердого хрома для поршневых колец, штампов, пуансонов, ма^иц 5, для режущего инструмента 10, для шаблонов, сверл 20, для поршневых штоков, шатунов 40, для оружейных стволов 200, для роликов, валов, валков 2-500.

То же для кадмиевых: деталей с резьбой 2-8, застежек, соединителей 3-12, морских фиттингов 5-20.

Толщины, мкм, серебряных покрытий: рефлекторов 0,1-0,2, контактов для электроники 1-10, ювелирных изделий 1-20, защитных от атмосферной коррозии 10-25, поверх 15-20-мкм Ni 5-8, контактов реле 20-40, деталей тяжелой коммутационной аппаратуры 20-400.

То же, для покрытий золотом: декоративного (поверх 10-мкм Ni) 1,

|

Рис. 3.

Взаимосвязь между ресурсом (Т) работы и поверхностной плотностью р покрытий: алюминия, цинка и кадмия на стали, испытывавшихся в Шеффрилде. Покрытия создавались гальваническим осаждением, цементацией, горячим окунанием и напылением

контактов щеток (поверх 7,5-мкм Ni) 0,5, контактов фотобатарей (поверх 5-15 мкм Ni) 1-3, паяных соединений 2, контактов (поверх 10-мкм Ni) 5, сильноточных контактов 20.

Толщины, мкм, цинковых покрытий: листов электрогальванизацией 1-10, листов, оцинкованных горячим окунанием, 15-100, резьбовых элементов 3-10, застежек, соединителей 3-25, морских фиттингов 20-50, водопроводных труб 10-25, баков водоснабжения 50-100, проволочных ограждений 10-20, напыленных покрытий 80-500.

Толщины, мкм, оловянных покрытий: электролитической белой жести 0,25-1,5, белой жести, получаемой горячим окунанием 1,5-5, паяных элементов 5, элементов элктроники 2-12, трущихся поверхностей в атмосферных условиях 15-50, деталей оборудования пищевой промышленности 3-50, поршней двигателей 2-10, подшипников 10-100, для защиты элементов конструкции при обработке (азотирование) 8.

То же для алюминиевых покрытий, нанесенных: горячим окунанием 25-100, напылением 100-250, вакуумным осаждением 0,01-1. хроматы и стекловидные эмали. Более того, быстрое развитие технологий, общеизвестных в последние 10 лет, делает возможным, например, гальваническое осаждение сплавов и композитов со стабильностью, приемлемой для промышленных целей.

В качестве общего разумного правила можно принять, что сплавы на основе твердых растворов позволяют значительно улучшить сопротивление коррозии по сравнению с большинством металлов, а многофазные сплавы обладают более низким качеством вследствие присутствия микроэлектродов на поверхности, являющихся локальными ячейками коррозии. Если сплавы имеют метастабильные твердые растворы, то для некоторых гальванопокрытий может наблюдаться эффект старения, влияющий как на механические, так и на коррозионные свойства. Улучшение коррозионной стойкости можно рассмотреть и без учета пористости (табл. 2). Существует много примеров использования и эксплуатации покрытий из сплавов металлов в значительных масштабах с целью повышения износостойкости в химических установках, защиты от высокотемпературной газовой коррозии и т.п. [4].

Дата добавления: 2015-11-04; просмотров: 1871;