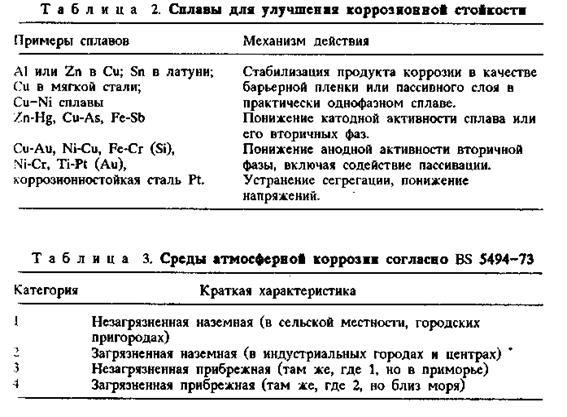

Пористость покрытий

Хотя скорость общей коррозии и служит полезной сравнительной характеристикой, но именно локальная коррозия вследствие очень высокой скорости, возникая на трещинах и в кавернах, является причиной катастрофически быстрых поломок. Поры являются классическим примером предварительно сформированных локальных дефектов: поверхностных включений в основу; остаточных чешуек или загрязнений, абразивных включений,

|

Рже. 2. Зависимость пористости (р) покрытия - гальванического хрома от его толщины d

поверхностных трещин, каверн, царапин и т.д. Пористость связана с несовершенством предшествующих процессов, таких как очистка, травление, обкатка, механическая обработка. По мере роста толщины покрытия почти всегда пористость падает экспоненциально (рис. 2), что было показано на многих металлических покрытиях.

Минимальная толщина, при которой возможно получение низкой пористости (* 5 %), составляет обычно 1 мкм, хотя ясно, что этот критерий сильно зависит от обстоятельств. Так, для жертвенного покрытия цинка на стали некоторая пористость не является серьезным препятствием, так как в большинстве сред цинк обеспечивает катодную защиту стали посредством связанных пор. Однако для благородного покрытия такая пористость может оказаться катастрофической, особенно для такого металла как золото, где по экономическим соображениям для декоративных целей толщина не должна превышать 2 мкм. К счастью, часто катастрофа может быть предотвращена путем использования 5-10-мкм подслоя никеля, который и создает реальный барьер для защиты стали или меди, а также циановой гальваники, которая обеспечивает чистоту с точки зрения включений, а также обладает хорошей способностью к образованию сплошных покрытий. Для декоративного хрома, где нормальная толщина может составлять 0,1-1,5 мкм, реальная длительная защита обеспечивается, в основном, подслоями из никеля и/или меди (общей толщиной в 5-50 мкм); общепринятой практикой является создание микронеоднородностей - либо пор, либо трещин в слое хрома для эффективного рассеяния поражаемых зон и, тем самым, сведения к минимуму катастрофических изменений.

В области пористости покрытий, в частности, необходимы хорошие объективно качественные испытания, которые могли бы быть полезны в лабораториях рутинного контроля качества и которые также могли бы использоваться для изучения причин образования пористости - как следствие плохого качества предварительной обработки в промышленном производстве.

Дата добавления: 2015-11-04; просмотров: 2024;