Основные положения военно-строительного производства 16 страница

· Технология сборки и разборки мелкощитовой опалубки

Опалубка представляет собой форму, в которую после монтажа арматуры и закладных деталей укладывают бетонную смесь. Наиболее распространенным видом опалубок является разборно-переставная опалубка. Для возведения монолитных бетонных конструкций часто используют мелкощитовую опалубку, которая собирается вручную из элементов весом до 50 кг. Опалубка должна быть жесткой, прочной, устойчивой, геометрически неизменяемой, соответствовать по форме и размерам проекту, быть многооборачиваемой. Мелкощитовая разборно-переставная опалубка может быть инвентарной заводского изготовления и неинвентарной, изготавливаемой из пиломатериалов в построечных условиях. Опалубка состоит из щитов с гладкой палубой – поверхностью, соприкасающейся с бетоном, покрываемой перед установкой смазочным составом, а также несущих и поддерживающих элементов.

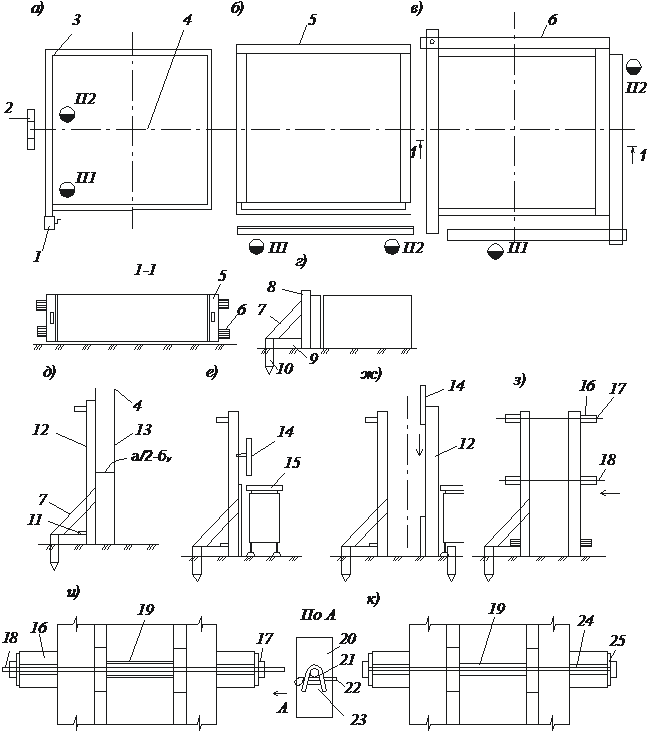

В состав опалубочных работ входят следующие процессы: приемка выполненных ранее конструкций; подготовка основания; подготовка опалубки; разметка мест установки опалубки; установка опалубки, ее выверка и закрепление; приемка опалубки перед бетонированием; разборка опалубки после бетонирования и набора бетоном требуемой прочности опалубку разбирают и переставляют. Рассмотрим последова-тельность сборки и разборки опалубки фундаментов, стен и колонн, перекрытий.

Сборку опалубки фундаментов выполняют на подготовленном основании. Сначала производят разметку осей и контура фундамента, наносят риски на бетон или забивают в грунт штыри-указатели (рис. 15.11, а). Опалубку для первой ступени фундамента размером до 1500 мм собирают в следующем порядке: на основание устанавливают четыре щита и снаружи выполняют хомуты на расстоянии 150...200 мм от основания и от верхней грани щитов (рис. 15.11, б, в). Для последующих ступеней фундамента собирают короба из четырех щитов и устанавливают хомуты, причем два параллельных элемента нижнего хомута должны иметь длину не менее ширины нижележащей опалубки. После проверки положения опалубки по отношению к осям производят ее окончательное закрепление.

При размерах фундамента более 1500 мм необходимо устанавливать тяжи между параллельными элементами хомута. Шаг тяжей составляет 1200…1400 мм. В ряде случаев щиты опалубок нижней ступени могут закрепляться рамами треугольной формы с постановкой кольев (рис. 15.11, г). Опалубка второй и последующей ступеней представляет собой короб, собранный из готовых щитов.

Сборка опалубки стен и колонн включает разметку положения щитов на основании, установку щитов в вертикальное положение с помощью временных подкосов, схваток, распорок и тяжей (рис. 15.11, д–з).

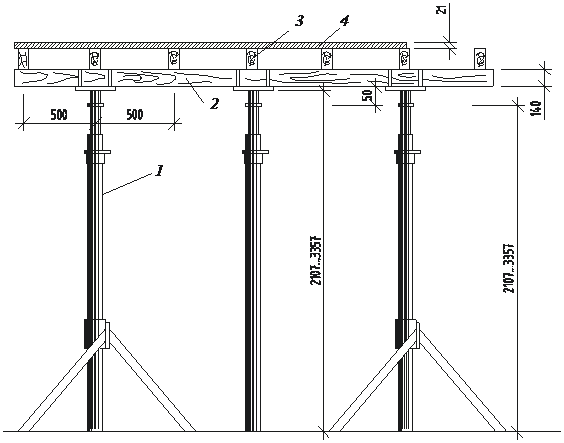

Сборку опалубки перекрытий выполняют в следующем порядке. На подготовленное основание устанавливают инвентарные раздвижные стойки. По стойкам устанавливают продольные балки, а на них монтируют поперечные балки, на которые укладывают щиты палубы (рис. 15.12).

Разборку опалубки выполняют сверху вниз в порядке, обратном сборке. Элементы опалубки очищают от наплывов бетона, вытаскивают из узлов крепления гвозди и укладывают в штабели.

Рис. 15.11. Технологические схемы сборки опалубки:

а – разметка осей местоположения опалубки фундамента; б – установка щитов опалубки; в – то же хомутов; г – то же подкосных рам; д – разметка осей и установка ребер опалубки; е – установка щитов опалубки с одной стороны; ж – то же со второй стороны; з – то же тяжей (болтов); и – схемы закрепления опалубки стен гладкими тяжами с клиновыми замками; к – то же с болтами; 1 – рулетка; 2 – инвентарная обноска; 3 – риска; 4 – осевая проволока; 5 – щит опалубки; 6 – элемент хомута; 7 – подкос; 8 – стойка; 9 – распорная доска; 10 – кол; 11 – горизонтальная доска; 12 – ребро; 13 – отвес; 14 – щит на сшивных планках (фанера); 15 – подмости; 16 – схватка; 17 – клиновый замок; 18 – гладкий стержень; 19 – труба распорка; 20 – опорная плита; 21 – скоба; 22 – клин; 23 – направляющая; 24 – болт с гайкой; 25 – шайба

Рис. 15.12. Установка опалубки перекрытия:

1 – установка инвентарных стоек; 2 – установка продольных балок; 3 – установка поперечных ребер; 4 – установка листов палубы

· Технология установки оконных и дверных блоков, столярных и погонажных изделий

Доставленные с завода столярные изделия на строительной площадке проверяют на их соответствие проекту, контролируют качество подгонки, навески оконных створок и дверных полотен, а также погонажных изделий. Влажность древесины в столярных изделиях должна быть не более 12 %.

Хранение столярных изделий осуществляют под навесом или на этажах возводимого здания. Штабели изделий укрывают гидроизоляционными материалом.

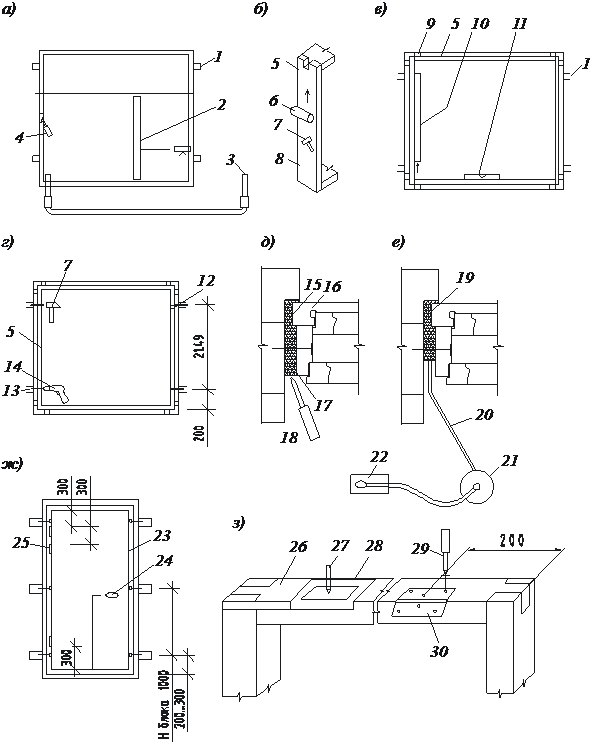

Установка оконных и дверных блоков в проемы выполняется после окончания кладки стен и монтажа перекрытия. Заполнение проемов выполняют в такой последовательности: подготовка мест установки блоков; подготовка блоков и крепежных деталей к установке; транспортирование изделий и материалов; установка и их закрепление; заполнение зазоров теплоизоляционным материалом; врезка петель; постановка замков, ручек и других скобяных изделий; сдача выполненной работы.

Проемы и ниши, в которые будут устанавливаться оконные и дверные блоки, очищают от наплывов, строительного мусора. При помощи измерительного инструмента определяют соответствие фактических размеров проемов и ниш проектным.

На внутренней поверхности стен наносят отметки, соответствующие отметке чистого пола или отметке на 0,5 м выше чистого пола (рис. 15.13, а).

При отсутствии на внешней грани коробок антисептического покрытия из паст на нее прикрепляют полосы гидроизоляционного материала гвоздями или мастикой (рис. 15.13, б).

Заблаговременно подготавливают пластмассовые или деревянные клинья для закрепления оконных и дверных блоков в проемах из расчета 8 шт. на один проем, а также крепежные детали.

Оконный и дверной блоки устанавливают в проем и временно закрепляют клиньями (рис. 15.13, в).Затем с помощью отвеса проверяют вертикальность коробки в двух взаимно перпендикулярных плоскостях, отклонения от проекта устраняют подбивкой клиньев. Низ коробок выводят на заданную отметку двумя клиньями, вставленными в зазор. Горизонтальность элементов блока проверяют уровнем.

Окончательно коробки к стенам или панелям крепят металлическими анкерами или шурупами (рис. 15.13, г, ж).Расстояние между креплениями не должно превышать 1 м.

Зазор между коробкой и конструкцией заполняют вспененным полиуретаном из баллона или паклей. При заполнении паклей вначале на 3/4 глубины зазор проконопачивают сухим материалом, а оставшуюся 1/4 глубины – паклей, смоченной в гипсовом растворе (рис. 15.13, д).

Со стороны фасада места примыкания оконных коробок к стенам заполняют герметизирующим материалом и сверху зазор заделывают цементным раствором.

Установку деревянных подоконных досок выполняют после окончания штукатурных работ. Вначале готовят гнезда для заведения концов подоконных досок в стены и антисептируют нижнюю грань, защищают торцы доски гидроизоляционным материалом. Доску заводят в четверть оконной коробки, снизу забивают два клина. Верхней грани доски придают уклон внутрь помещения. После проверки ее положения концы заделывают раствором, а зазор под доской заполняют антисептированной паклей или пенополиуретаном.

На объекты доставляются оконные и дверные блоки обычно с навешенными оконными створками и дверными полотнами. Если же завод

Рис. 15.13. Технологические схемы установки оконных дверных блоков и врезки петель:

а – проверка разметки проема, сверка поверхности и выноска отметок; б – закрепление гидроизоляционного материала к коробке; в – установка оконного блока (коробки); г – закрепление оконного блока; д – заполнение зазора паклей; е – то же пенополиуретаном; ж – закрепление дверной коробки; з – врезка петель на створки; 1 – пробка (дюбель); 2 – геодезическая рейка; 3 – водяной уровень; 4 – скребок; 5 – коробка; 6 – гидроизоляционный материал; 7 – молоток; 8 – гвозди; 9 – клин; 10 – рейка с отвесом; 11 – уровень строительный; 12 – металлический закреп; 13 – шуруп; 14 – шуруповерт; 15 – пакля сухая; 16 – оконный блок; 17 – пакля, смоченная в гипсовом растворе; 18 – конопатка; 19 – пенополиуретан; 20 – удочка; 21 – бак; 22 – компрессор; 23 – дверная коробка; 24 – ручка; 25 – петля дверная; 26 – створка;

27 – карандаш; 28 – шаблон; 29 – отвертка; 30 – петля оконная

поставляет отдельные детали, то на объекте выполняют навеску створок и полотен с врезкой петель.

Врезка петель при навеске створок выполняется так. Створ укладывают на стол и при помощи шаблона размечают положение верхней и нижней петель (рис. 15.13, з). Для разъемных и неразъемных петель выбирают гнезда глубиной, равной толщине карты. В гнезда укладывают петли и закрепляют шурупами одну карту. Для вколотных петель необходимо выбрать пазы в бруске коробки (можно использовать дисковую пилу). Затем створку с закрепленными на ней петлями вставляют в коробку и после проверки ее положения размечают места гнезд для второй карты. Створку снимают и в намеченных местах на коробке выбирают гнезда. После этого створку вставляют в коробку и в отверстия второй карты завинчивают шурупы. В такой же последовательности выполняют операции по навешиванию дверных полотен.

Двери в зависимости от места установки снабжают замками, шпингалетами, ручками, завертками, защелками.

К запорным приборам относятся шпингалеты, завертки, задвижки, крючки, к вспомогательным – дверные цепочки и пружины, остановы оконные и дверные, номерные знаки.

Замки и дверные ручки устанавливают на высоте 900…1000 мм от чистого пола. Врезку замков и постановку заторных и вспомогательных приборов выполняют квалифицированные столяры после окончания штукатурных работ и работ по устройству полов. При этом пользуются нормокомплектом механизированного и ручного инструмента.

Установка погонажных изделий выполняется после заполнения проемов.

Для оформления мест примыкания дверных и оконных коробок к стенам и перегородкам используют наличники, а пола к вертикальным поверхностям – плинтусы. На ограждениях лестничных маршей устраивают поручни.

Перед постановкой столярных тяг из древесины проверяют влажность материала, которая должна быть не более 15 %.

Порядок постановки наличников: определяют размеры вертикального и горизонтального участков наличника; заготавливают детали с использованием шаблона; закрепляют гвоздями или шурупами заготовленные детали наличника. Расстояние между гвоздями и шурупами составляет 350...400 мм. Наличники необходимо закреплять к коробкам после окончания обойных работ.

Плинтусы и галтели устанавливают в следующем порядке: очищают примыкания; определяют размеры деталей плинтуса и галтелей; сверлят отверстия в стене и плинтусе, ставят пробки; устанавливают детали и закрепляют их. Диаметр отверстий под пробки составляет 18... 20 мм, а их глубина – 40...50 мм. При наличии деревянных полов галтели закрепляют гвоздями к полу.

Деревянные поручни на лестничных ограждениях выполняют в такой последовательности: производят очистку, правку и окраску металлической полосы на ограждении; определяют размеры и выполняют заготовку деталей поручня; устанавливают и закрепляют детали поручня кполосе шурупами; оформляют сопряжения в поручне. Шурупы завинчивают в поручень снизу через отверстие в металлической полосе. Пластмассовые поручни выполняют так: определяют длину участков поручня и осуществляют заготовку полос; заготовленные ленты поручня опускают в горячую воду и через 10...l5 мин подогрева вытаскивают и быстро надевают на металлические полосы ограждения.

Плотничные и столярные работы выполняются с соблюдением требований, приведенных в табл. 15.1.

Таблица 15.1

Технические требования к качеству плотничных и столярных работ

| Технические требования | Допускаемые отклонения |

| Отклонение глубины врубок от проектной | 2 мм |

| Отклонение в расстояниях между центрами рабочих болтов, панелей, шпонок в соединениях относительно проектных для входных отверстий | 2 мм |

| То же, для выходных отверстий поперек волокон | 2 % толщины пакета, но не более 5 мм |

| То же, для выходных отверстий вдоль волокон | 4 % толщины пакета, но не более 10 мм |

| Отклонение в расстояниях между центрами гвоздей со стороны забивки в гвоздевых соединениях | 2 мм |

| Отклонение граней: венцов рубленых стен от горизонтали на 1 м длины и стен-перегородок от вертикали на 1 м высоты | 3 мм |

| Деревянные конструкции, примыкающие к каменным стенам, должны быть антисептированы | Без отклонений |

· Раздел IV. Технология кровельных, изоляционных и отделочных работ

· Кровельные работы

· Виды кровель и состав кровельных работ

Крыша представляет собой верхнюю ограждающую часть здания, предназначенную для его защиты от атмосферных осадков, колебаний наружной температуры, солнца и ветра. В состав типовых конструктивных элементов крыши входят кровля, основание кровли (пароизоляция, теплоизоляция, стяжка) и несущие конструкции.

Водоотвод с крыши может быть организованным (наружным и внутренним) и неорганизованным (наружным) (рис. 16.1). Наружный организованный водоотвод устраивают на скатных крышах с помощью водосточных желобов и наружных водосточных труб. Внутренний организованный водоотвод выполняют на плоских крышах, в центре которых оборудуют водоприемные воронки, стояки, проходящие через отапливаемые лестничные клетки зданий, водоотвод в систему канализации.

| |

| Рис. 16.1. Схема устройства водоотвода: а – наружный организованный водосток; б – внутренний организованный водосток; в – наружный неорганизованный водосток; 1 – парапетная стена; 2 – основной скат; 3 – желоб; 4 – наружная водоприемная воронка; 5 – воронка внутреннего водостока |

Кровля является верхней водонепроницаемой конструкцией крыши, служащей для защиты здания от атмосферных осадков. Кровельные покрытия должны быть долговечными, водонепроницаемыми, морозостойкими, ветроустойчивыми, пожаробезопасными, удобными в эксплуатации и ремонте.

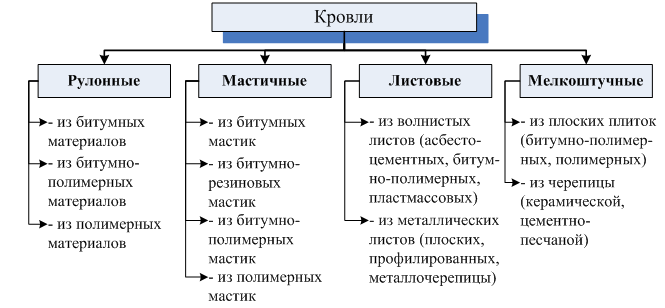

Кровельные работы различают по форме и виду применяемых кровельных материалов (рис. 16.2). По форме материалов различают устройство рулонных, листовых, штучных и мастичных кровель, а по виду материалов – металлические, керамические, асбестоцементные кровли, а также из битумных или полимерных материалов. Наиболее распространены рулонные кровли.

Рис. 16.2. Виды кровель

Кровельные работы – это комплексный процесс, который включает заготовительные, транспортные и основные работы.

Заготовительные процессы заключаются в изготовлении кровельных материалов и изделий. Качество материалов, составов и изделий, применяемых для кровельных работ, должно соответствовать сертификатам, техническим условиям, стандартам. Оно должно проверяться до начала производства работ.

Транспортные работы обеспечивают доставку материалов и оборудования к месту работ средствами внешнего и внутрипостроечного транспорта.

Состав основных работ зависит от вида кровли, а в общем виде включает следующие процессы: подготовку нижерасположенных конструкций; подготовку материалов; устройство основания; устройство кровельного покрытия; устройство примыканий, сопряжений и сливов.

· Технология работ по устройству рулонных кровель

Рулонные кровли являются наиболее распространенными из-за их высоких эксплуатационных свойств и простой технологии устройства.

Подготовка конструкций под рулонную кровлю заключается в заделке швов между сборными железобетонными плитами перекрытия цементно-песчаным раствором; установке закладных деталей для крепления труб и антенн, устройстве температурно-усадочных швов, оштукатуривании примыкающих вертикальных поверхностей каменных конструкций, размещении воронок внутреннего водостока, освобождении основания от мусора и пыли (в зимнее время - от инея и снега).

Подготовка рулонных материалов выполняется путем предварительной их раскатки для выпрямления полотнищ и устранения волн. При отрицательной температуре воздуха рулоны выдерживают не менее 20 часов при температуре не ниже 15 °С в теплом помещении, затем их перематывают и доставляют к месту укладки в утепленной таре.

Приготовление грунтовок и мастик выполняют как централизованно, так и непосредственно на строительной площадке. Состав мастик и грунтовок подбирают в строительной лаборатории.

В условиях строительной площадки плавление битума и приготовление мастик выполняют в инвентарных битумоварочных котлах, обеспечивающих механическое перемешивание компонентов.

При приготовлении холодной грунтовки (праймера) битум подогревают до температуры 140 °С и выпаривают из него воду, после чего охлаждают ниже температуры вспышки (60 °С – у бензина и 90…100 °С –у керосина). Охлажденный битум постепенно выливают в растворитель при постоянном перемешивании деревянной мешалкой. Их состав по массе: битум – 30…40 %, керосин (бензин) – 70…60 %.

Горячие битумные мастики приготавливают смешиванием в расплавленном состоянии легкоплавкого дорожного битума и тугоплавкого кровельного битума с добавкой волокнистого асбеста 2-го сорта (12…15 %) и пылевидного наполнителя (25…30 %). В качестве пылевидного наполнителя применяют молотые известняк, доломит, трепел, мел.

При приготовлении мастик в котел вначале загружают легкоплавкий битум, который расплавляют и обезвоживают при температуре 106...110 °С. После этого туда загружают тугоплавкий битум и при постоянном перемешивании содержимого доводят температуру в котле до 160…180 °С. В котел рекомендуется добавлять 2 или 3 капли пеногасителя, что исключает вспенивание битума и уменьшает в два раза время его приготовления. При температуре смеси 160...180 °С в котел через сито с ячейками 4×4 мм вводят наполнитель.

Транспортирование материалов при централизованном приготовлении горячих битумных мастик на объекты выполняют в специальной утепленной таре (бункерах-контейнерах), автогудронаторах или битумовозах.

Горячую битумную мастику подают на кровлю специальными установками с насосами по утепленным трубопроводам; автогудронаторами по трубопроводам; грузоподъемными кранами или строительными подъемниками в теплоизолированной таре.

Транспортирование битумной мастики по крыше выполняют на мототележках в бачках; ручных тележках – в конусных бочках с крышками или в термосах.

Холодные битумные мастики транспортируют и подают на рабочие места в закрытой таре или по трубопроводам, как и горячую мастику.

Рулонные материалы поднимают на крышу краном или подъемниками и доставляют к месту работ на тележках с пневмоколесным ходом.

Устройство основания рулонной кровли в общем случае выполняют в следующем порядке: устраивают пароизоляцию; укладывают теплоизоляцию и стяжку.

Пароизоляция кровли выполняется, как правило, наклейкой слоя рулонного материала на горячей мастике, по предварительно огрунтованной поверхности. Пароизоляцию горизонтальных поверхностей в местах примыкания к стенам заводят на вертикальную поверхность так, чтобы исключить возможность увлажнения теплоизоляционного слоя со стороны стен.

Теплоизоляцию кровли выполняют из сборных плит, сыпучих материалов или монолитных составов.

Плиты на основе полимерных составов (пенопласты) приклеивают соответствующими полимерными мастиками с прочностью не менее 0,8 МПа. Минераловатные плиты наклеивают поверх пароизоляции на битумной мастике, а сборные плиты из ячеистых бетонов и пеностекла укладывают насухо. При этом основание может быть выровнено просеянным песком или гранулированным шлаком.

Укладка плит выполняется с плотным прилеганием к основанию и друг к другу, с минимальными швами; швы плит следует засыпать утеплителем такой же или меньшей плотности. При укладке утеплителя в два слоя второй слой следует устраивать после проверки жесткости первого: он не должен проминаться при ходьбе, должен быть прочным (не менее 0,8 МПа); швы необходимо устраивать вразбежку без совпадения со швами нижележащих плит.

Сыпучий утеплитель распределяют по ровной, сухой (влажность не более 5 %) поверхности слоями проектной толщины между выставленными по нивелиру маячными рейками, располагаемыми через 2…4 м, толщиной слоя не более 6 см. При необходимости устройства второго слоя он должен быть уложен после уплотнения первого; в его верхний слой укладывают утеплитель более мелких фракций. Каждый слой уплотняют площадочным вибратором.

Выравнивающая стяжка по сборному утеплителю выполняется из цементно-песчаного раствора прочностью 5 MПa и толщиной до 15 мм. По засыпным утеплителям устраивают стяжку толщиной 25 мм из цементно-песчаного раствора прочностью 10 МПа. B осенне-зимний период по монолитным и плитным несжимаемым утеплителям для кровель с уклоном до 25 % устраивают стяжки из песчаного асфальтобетона прочностью до 0,8 МПа при 160…170 °С.

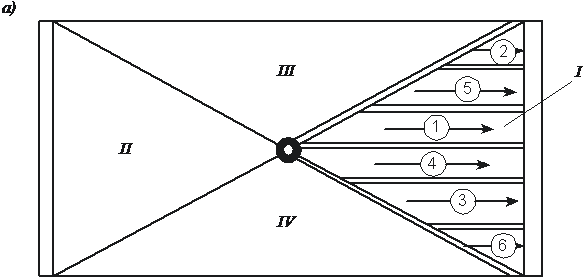

При устройстве цементно-песчаных стяжек вначале по нивелиру устанавливают направляющие рейки (рис. 16.3) для укладки раствора по картам (через одну). Расстояние между рейками назначают в пределах 2...3 м. После этого между ними расстилают раствор и заглаживают его с уплотнением правилом.

| |

| Рис 16.3. Устройство стяжки по маячным рейкам на крышах с внутренним водостоком: а – очередность устройства стяжек по плоскостям; I…IV – порядковые номера очередности; 1…6 – порядковые номера карт; б – организация рабочего места; 1 – маячная рейка; 2 – разравниваемая полоса стяжки; 3 – правило; 4 – ящик для раствора с лопатой; 5 – готовая стяжка; 6 – полосы, заполняемые раствором после затвердения раствора в двух первых полосах |

|

В местах примыканий кровли к вертикальным элементам здания (парапетам, трубам) устраивают закругления или наклонные бортики под углом 45° (высотой не менее 100 мм) с закруглениями их в местах примыканий.

Грунтовка основания применяется для обеспечения сцепления кровельных материалов с основанием, а также для предотвращения испарения воды из свежеуложенных песчано-цементных стяжек.

По свежему раствору не позднее 4 часов после укладки наносят грунтовку (смесь растворителя и битума) и выдерживают до набора прочности раствора, исключающей его выкрашивание. После этого снимают рейки и, используя карты из затвердевшего раствора как направляющие, укладывают раствор в промежутки между ними и наносят на него грунтовку.

Основания с уклоном более 5 % грунтуют только по затвердевшей и обеспыленной поверхности. Допустимая влажность основания под грунтовки на неводной основе не должна превышать 4 % для бетонных поверхностей и 5 % для цементно-песчаных. Поверхность оснований при нанесении составов на водной основе не должна содержать капельной влаги.

Грунтовки наносят с использованием пистолетов-распылителей, краскопультов или кистей.

Качество основания определяется осмотром по отсутствию трещин, разрывов, расслоений и по результатам инструментального контроля уклона, ровности, влажности и т.п.

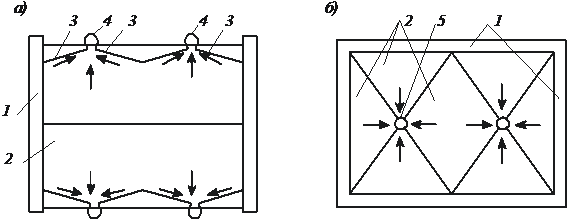

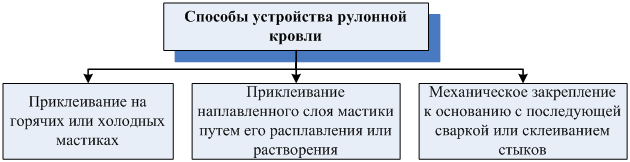

Устройство рулонной кровли выполняется приклеиванием, наплавлением и механическим закреплением полотнищ к основанию (рис. 16.4).

Рис. 16.4. Способы устройства рулонной кровли

Традиционные рулонные материалы на битумной основе приклеивают на горячих или холодных мастиках. Материалы с наплавленным слоем мастики приклеивают путем ее расплавления горелкой или растворения в керосине. Полимерные рулонные мембраны механически закрепляют к основанию специальными анкерами.

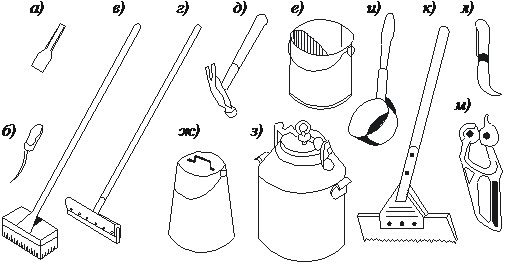

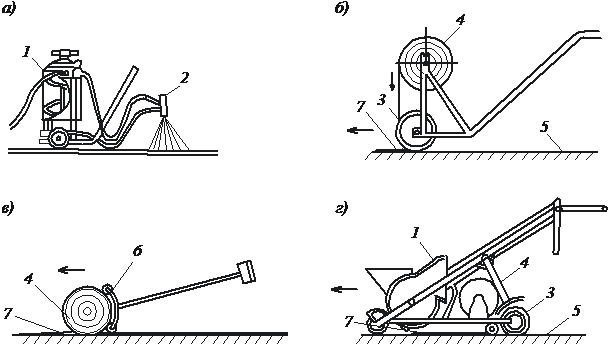

Для устройства рулонных кровель используют ручные инструменты и средства механизации, показанные на рис. 16.5 и 16.6.

Рис.16.5. Инструменты и инвентарь для кровельных работ:

а – металлический шпатель; б – шило; в – щетка для нанесения мастики; г – гребок с новой вставкой; д – штукатурный молоток; е – ведро; ж – бачок; з – термос; и – ковш; к – большая гребенка для мастики; л – кровельный нож; м – роликовые ножницы для ручной резки рулонных материалов

| |

| Рис. 16.6. Средства механизации для устройства рулонной кровли: а – пневмоустановка для огрунтовки основания; б – каток-раскатчик; в – приспособление для раскатывания рулона; г – наклеечная машина; д – газовая горелка; 1 – бак с мастикой; 2 – форсунка; 3 – каток; 4 – рулон; 5 – наклеенное полотнище; 6 – ролики; 7 – слой мастики |

При устройстве рулонных кровель должны выполняться следующие общие правила.

Вид кровельных материалов и число слоев зависят от уклона кровли и основания и устанавливаются в проекте. Наклейку выполняют послойно с приемкой каждого нижележащего слоя перед наклейкой последующего.

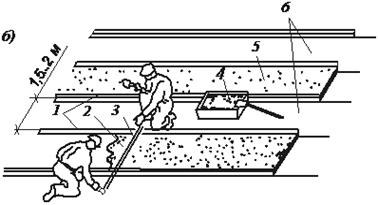

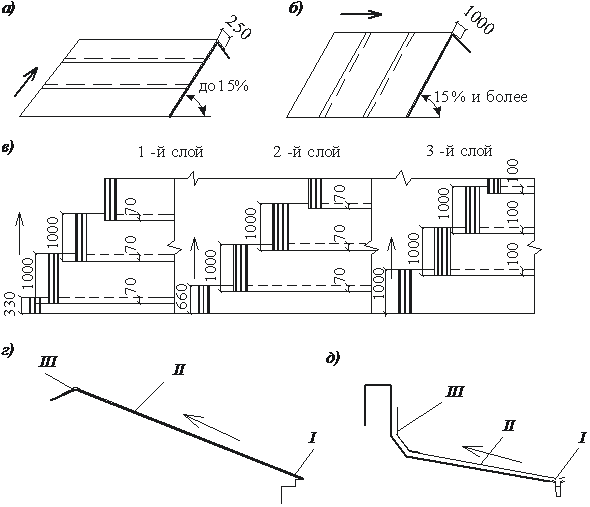

Рулонные материалы укладывают от пониженных мест к повышенным. Рулоны раскатывают поперек уклона кровли при уклоне до 15 %. При большем уклоне рулоны укладывают вдоль уклона с перепусканием их концов через конек на 150…200 мм. Перекрестная наклейка полотнищ в основных и дополнительных слоях не рекомендуется (рис. 16.7).

Рис. 16.7. Направление укладки рулонного материала:

а – укладка рулонных полотнищ при уклоне до 15 %; б – укладка рулонных полотнищ при уклоне 15 % и более; в – послойная укладка полотнищ на свесе; г – последовательность устройства кровли с наружным водостоком: I – обустройство карнизных свесов; II – укладка рулонного ковра на скатах; III – устройство дополнительных слоев в коньке и примыканиях; д – последовательность устройства кровли с внутренним водостоком: I – установка водоприемных воронок; II – укладка рулонного ковра на скате; III – устройство дополнительных слоев

примыканий к парапетам

Величина нахлестки полотнищ принимается в кровлях с уклоном 2,5 % и более – по ширине полотнищ в нижних слоях 70 мм, в верхнем слое – 100 мм; по длине полотнищ во всех слоях не менее 100 мм. В кровлях с уклоном менее 2,5 % величина нахлестки принимается не менее 100 мм по длине и ширине полотнищ во всех направлениях и слоях кровли.

Швы в смежных слоях покрытия располагают вразбежку, благодаря укладке первых уравнительных полос уменьшенной ширины в каждом ряду, кроме верхнего. Продольные стыки смещают по слоям на 1/2, 1/3 или 1/4 ширины соответственно при двух-, трех- и четырехслойной кровле.

Кровли с наружным водостоком устраивают в следующем порядке: обустраивают карнизные свесы, устраивают рулонный ковер на скатах, устраивают дополнительные слои в примыканиях к трубам и парапетам, в коньке крыши.

В кровлях с внутренним водостоком сначала устраивают водосточные воронки, затем устраивают рулонный ковер на скатах, устраивают примыкания к трубам и парапетам.

Рулонные кровли традиционно наклеивают на горячих или холодных битумных мастиках. На горячих битумных мастиках разрешается устраивать кровли на покрытиях с уклонами до 25 %, на холодных – до 10 %. Слои горячей мастики выполняют толщиной 2 мм, холодной – 1 мм.

Дата добавления: 2015-10-29; просмотров: 1327;