Основные положения военно-строительного производства 18 страница

Черепичные кровли должны удовлетворять следующим требованиям. Уложенная черепица должна быть правильной формы, с гладкой поверхностью, без трещин и короблений, без окола шипов; при легком ударе глиняная черепица должна издавать звонкий чистый звук.

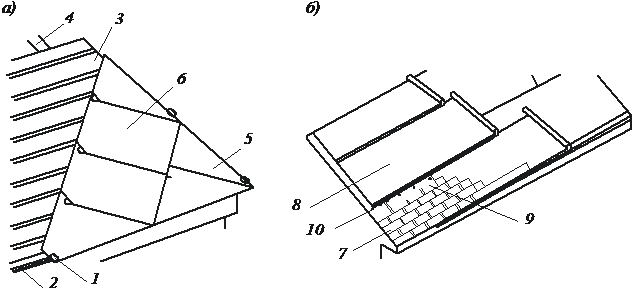

Кровли из плоских асбоцементных плиток размером 400×400 мм толщиной 4 мм укладывают по сплошному настилу параллельно или по диагонали к направлению конька (рис. 16.22, а). Плитки к основанию крепят гвоздями и противоветровыми кнопками. Такие кровли значительно дешевле кровли из черепицы.

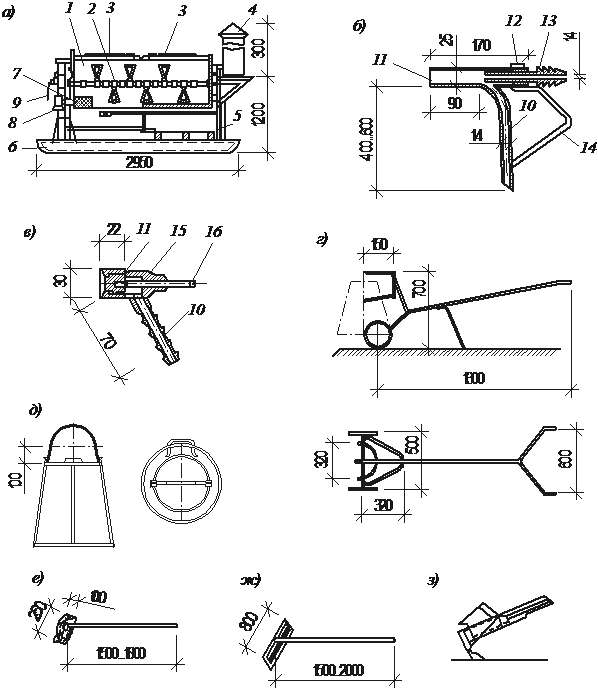

Рис. 16.22. Устройство кровли из мелкоштучных изделий:

а – из асбоцементных плоских плиток; б – из мягких битумно-полимерных плиток; 1 – противоветровая скоба; 2 – уравнительная рейка; 3 – настил; 4 – стропильная нога; 5 – доборная плитка; 6 – плоская плитка; 7 – мягкая плитка; 8 – подкладочный слой; 9 – клей; 10 – гвозди

Кровли из мягких битумно-полимерных плиток укладывают на рулонный гидроизоляционный ковер по сплошному настилу (рис. 16.22, б). Плитки выпускают в виде полосок шириной до 3 м с несколькими элементами, имитирующими черепицу. Нижний ряд плитки укладывают впритык, прибивают гвоздями с шайбами диаметром 20 мм, а кромки приклеивают мастикой. Следующий ряд плиток укладывают внахлест на половину ширины плитки и с боковым смещением на смежную плитку. Такая кровля долговечна, декоративна и бесшумна во время дождя.

· Гидроизоляционные работы

· Характеристика гидроизоляционных работ

Гидроизоляция зданий и сооружений защищает их подземную часть от грунтовых вод, препятствует проникновению атмосферных и технологических вод через надземные конструкции и предотвращает утечку жидкостей из резервуаров.

Гидроизоляция обеспечивает нормальную эксплуатацию зданий, сооружений и оборудования, повышает их надежность и долговечность. Без надежной гидроизоляции деревянные конструкции уничтожаются гниением в течение 2…3 лет, стальные конструкции из-за коррозии теряют прочность через 7…10 лет, а каменные, бетонные и железобетонные сооружения разрушаются после 20…40 лет эксплуатации.

Различают первичную гидроизоляцию, которая обеспечивается водонепроницаемостью материала самой конструкции, вторичную гидроизоляцию конструкции специальными покрытиями и комбинированную гидроизоляцию, состоящую из нескольких покрытий, дополняющих друг друга.

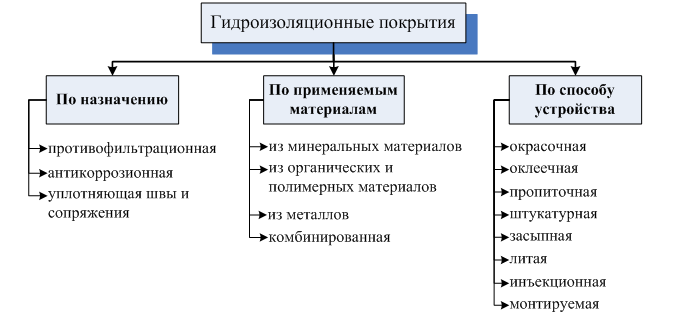

Гидроизоляция различается по назначению, применяемым материалам и способам устройства покрытий (рис. 17.1). По назначению различают противофильтрационную, антикоррозионную и гидроизоляцию стыков и швов.

Противофильтрационная гидроизоляция предназначена для защиты от проникновения воды при гидростатическом подпоре (напорная), при отсутствии подпора (безнапорная) и капиллярном подсосе (противокапиллярная).

Антикоррозионная гидроизоляция служит для защиты материала сооружений от химически агрессивных жидкостей, минерализованных грунтовых вод, морской воды, сточных вод, а также от агрессивного воздействия атмосферы на надземные металлические конструкции, гидротехнические сооружения в зоне переменного уровня воды и от электрокоррозии, вызываемой блуждающими токами.

Гидроизоляция стыков и швов железобетонных конструкций служит для защиты от проникания воды внутрь зданий и сооружений с последующим нарушением в них благоприятного температурно-влажностного режима. Для ее устройства применяют мастики (битумные, битумно-полимерные и полимерные), гибкие ленты, листы и профили, одно- и двухкомпонентные герметики.

Рис. .. Виды гидроизоляционных покрытий

По применяемым материалам различают гидроизоляционные материалы на основе минеральных (цемент, известь), органических (битум, деготь) и полимерных вяжущих, а также металлов.

Гидроизоляционные материалы должны быть водонепроницаемыми, водостойкими, механически прочными, пластичными и упругими, химически стойкими и долговечными. Технологические свойства материалов должны позволять устраивать гидроизоляцию с минимальными материальными и трудовыми затратами. Температура воздуха при нанесении гидроизоляционных составов должна быть не менее 10 С.

По способам устройства различают окрасочную, оклеечную, штукатурную, монтируемую, засыпную, литую, пропиточную и инъекционную гидроизоляцию.

Окрасочнаягидроизоляция, представляет собой водонепроницаемую пленку толщиной не более 2 мм, выполняемую путем нанесения на изолируемыеповерхности битумных, полимерных и минеральных мастик, красок и лаков.

Оклеечная гидроизоляция состоит из одного или нескольких слоев рулонных гидроизоляционных материалов, приклеиваемых или механически закрепляемых к изолируемой поверхности, с обязательной защитой поверхностными стяжками и стенками.

Штукатурная гидроизоляция состоит из одного или нескольких слоев асфальтовых мастик, цементных и других (полимерцементных, полимерных) растворов, наносимых на поверхности по большей части путем оштукатуривания или торкретирования.

Монтируемая гидроизоляция представляет собой сборное покрытие из жестких листов (металлических или полимерных), устанавливаемых с наружной или внутренней стороны сооружения.

Засыпная гидроизоляция устраивается способом засыпки гидрофобных порошков, а литая – путем заливки гидрофобных смесей.

Пропиточная гидроизоляция осуществляется путем пропитки на глубину не менее 2…5 мм с одной или двух сторон составами проникающего действия.

Инъекционная гидроизоляции создается нагнетанием вяжущего материала в швы и трещины строительных конструкций или в грунт, примыкающий к ремонтируемым строительным конструкциям.

В состав гидроизоляционных работ входят заготовительные, транспортные, подготовительные и основные процессы.

Заготовительные процессы заключаются в изготовлении материалов и изделий, приготовлении гидроизоляционных составов (мастик, паст, растворов). Качество материалов, составов и изделий, применяемых для устройства гидроизоляции, должно соответствовать сертификатам, техническим условиям, стандартам и проверяться до начала производства работ.

Транспортные процессы предназначены для доставки материалов и оборудования к месту выполнения гидроизоляционных работ.

Подготовительные процессы включают водопонижение, подготовку материалов, устройство оснований (стяжек, штукатурки вертикальных поверхностей), подготовку изолируемых поверхностей (выравнивание, очистка, сушка, грунтование).

Водопонижение выполняют для предохранения изолируемых поверхностей от воздействия воды в процессе устройства гидроизоляции. Уровень грунтовых вод должен быть понижен не менее чем на 0,5 м от нижних отметок гидроизоляции.

Подготовка материалов состоит, например, в нарезке по размерам, укрупнениив картины рулонных материалов; изготовлении элементов деформационных швов и примыканий; очистке рулонных материалов от посыпки и перемотке их на обратную сторону.

Состав основных процессов зависит от вида изоляции и может включать устройство оснований; выполнение гидроизоляционных покрытий, устройство сопряжений и примыканий, защиту гидроизоляции от повреждений.

Основаниями под гидроизоляционные покрытия могут служить бетонные и железобетонные конструкции, стяжки на горизонтальных и штукатурка на вертикальных поверхностях.

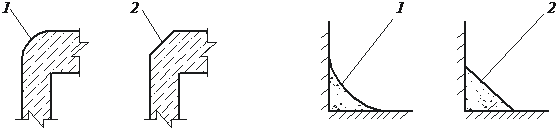

До начала изоляционных работ очищают от строительного мусора помещения, замоноличивают стыки сборных конструкций, устанавливают крепежные детали для монтажа оборудования и гильзы для пропуска через ограждающие конструкции инженерных коммуникаций. Изолируемая поверхность для всех видов гидроизоляции выравнивается, раковины и провесы в стыках сборных изделий затираются цементным раствором. Выступающие из бетона арматурные стержни, проволока, болты предварительно срезаются. Наружные (выступающие) углы затупляются путем устройства фаски или закругления, а во внутренних входящих углах делается выкружка из цементного раствора (рис. 17.2). Основания очищают от пыли и грязи струей сжатого воздуха, механическими щетками или водой.

Рис. 17.2. Подготовка поверхности под изоляцию:

1 – выкружка; 2 – фаска

Детали для монтажа и крепления инженерного оборудования, гильзы для пропуска через изолируемые конструкции коммуникаций устанавливают до устройства гидроизоляции.

Влажность оснований при нанесении неводных составов не должна превышать 4…5 %. Это требует сушки его естественным или искусственным способом. Для искусственной сушки, а также для оттаивания с основания снега, наледи и отогрева основания применяются огневые воздухонагреватели, работающие на газе или жидком топливе, электровоздухонагреватели, лампы инфракрасного излучения. При нанесении составов на водной основе основание может быть влажным, но без образования капель влаги на изолируемой поверхности.

Устройство всех видов гидроизоляционных покрытий, имеющих сцепление с основанием, производится только после огрунтовки основания. Грунтовка должна соответствовать виду применяемого состава.

Металлические сетки и каркасы, применяемые для крепления гидроизоляции, перед установкой очищают от ржавчины, обдувают сжатым воздухом, промывают водой, устанавливают по месту и прикрепляют к анкерам, заделанным в изолируемую поверхность.

Примыкания к поверхностям из разных материалов и в места перехода горизонтальных и вертикальных поверхностей армируют стеклосеткой, которую расстилают с нахлесткой 25…30 мм.

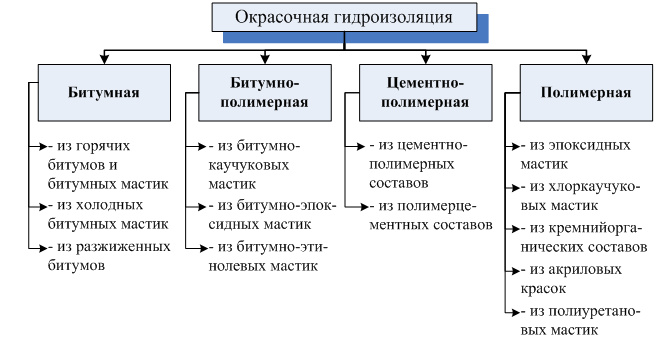

· Устройство окрасочной и оклеечной гидроизоляции

Окрасочная гидроизояция применяется при отсутствии напора воды и деформаций изолируемых конструкций. Окрасочную гидроизоляцию наносят со стороны воздействия воды. В зависимости от используемых материалов различают битумную, битумно-полимерную, цементно-полимерную и полимерную окрасочную гидроизоляцию (рис. 17.3). Она используется для противокапиллярной и антикоррозионной защиты железобетонных и металлических конструкций.

Наиболее надежными являются горячие битумно-полимерные и холодные эпоксидно-каучуковые составы. Всё большее применение получают новые модификации эпоксидных смол каучуками и каучукоподобными материалами.

Рис. 17.3. Виды окрасочной гидроизоляции

Нанесение мастик и красок может выполняться механизированно (пневматическим или безвоздушным распылением, газопламенным напылением битумных и полимерных составов) и вручную (кистью, валиком, шпателем). Вязкие, быстросохнущие и плохо растушевывающиеся составы, как правило, наносят механизированным способом, а вручную изолируют небольшие по площади поверхности. Способы нанесения гидроизоляционных составов в зависимости от их вязкости приведены в табл. 17.1. Для изменения вязкости вводят отвердители или пластификаторы.

Таблица 17.1

Способы нанесения гидроизоляционных составов в зависимости от их вязкости

| Мастики и краски | Вязкость мастик и красок (по вискозиметру ВЗ-4) | |||

| Пневматическое распыление | Гидродинамическое распыление без нагрева | Окраска в электростатическом поле | Ручной способ (кистью, валиком) | |

| Битумные и лаки | 25…28 | 50…60 | 15…20 | 30…35 |

| Битумно-каучуковые | 80…100 | — | — | 150…200 |

| Битумно-эпоксидные | 25…40 | 40…50 | — | 35…40 |

| Битумно-этинолевые | 25…30 | 40…50 | — | 30…35 |

| Масляные | 25…35 | 50…60 | — | 40…50 |

| Полимерцементные | — | — | ||

| Эпоксидные | 20…25 | 45…60 | 16…18 | 35…45 |

| Хлоркаучуковые эмали | 18…22 | — | — | 40…45 |

| Эмали на хлорсульфированном полиэтилене | 50…60 | 50…60 | — | 180…200 |

| Кремнийорганические | 13…25 | 50…60 | 13…20 | 20…30 |

Гидроизоляционные составы наносят послойно. Сначала по ровному и чистому основанию наносят грунтовку. Затем сплошным равномерным слоем наносят гидроизоляционные мастики или краски. Последующий слой выполняют только после отвердения предыдущего.

Битумная окрасочная гидроизоляция выполняется с применением горячих битумов, битумных мастик и разжиженных битумов. Покрытие наносится в два-три слоя на сухое огрунтованное основание.

Готовые грунтовки хранят в герметически закрытой таре и наносят на поверхности за один-два раза краскопультами или пневматическими пистолетами-распылителями, а при малых объемах работ - кистями.

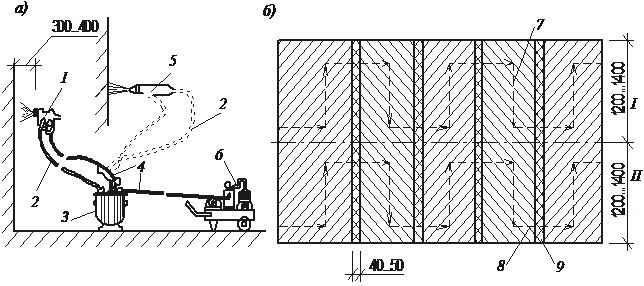

Для механизированного приготовления горячих битумных мастик используют котлы, а для нанесения применяют специальные воздушные и бескомпрессорные (механические) форсунки-распылители (рис. 17.4, а–в).Мастики к ним подаются битумными шестеренчатыми насосами производительностью 400…800 л/мин. Шланги и трубы для транспортирования горячих битумов и мастик оборудуются электронагревателями. При нанесении битумных мастик вручную используется инструмент и инвентарь, приведенный на рис. 17.4, г–з.

Окрасочную гидроизоляцию наносят на вертикальные поверхности сверху вниз ярусами высотой 120…150 см с перекрытием смежных полос на 10…15 см. Гидроизоляцию горизонтальных поверхностей выполняют полосами шириной 150…200 см в направлении на выход из

Рис. 17.4. Оборудование и инструмент для устройства битумной гидроизоляции:

а – передвижной битумоварочный котел для приготовления битумных мастик; б, в – воздушная и бескомпрессорная форсунки для нанесения горячих битумных мастик; г – транспортная тележка; д – транспортное ведро; е – брезентовая щетка; ж – резиновый гребок; з – ковш-шпатель: 1 –котел; 2 – лопастная мешалка; 3 – крышки котла; 4 – дымовая труба; 5 – топка; 6 – полозья; 7 – металлическая сетка; 8 – кран; 9 – рукоятка мешалки с редуктором; 10 – материальная труба; 11 – сопло; 12 – зажимной винт; 13 – воздушная труба; 14 – рукоятка;

15 – корпус; 16 – регулировочный винт

помещения, причем составы заводят на вертикальные поверхности на высоту не менее 150 мм.

Общая толщина изоляционного покрытия составляет для горячих битумов и мастик – 2…4 мм, для разжиженных битумов – 0,8…1,5 мм.

Битумно-полимерная гидроизоляция отличается от гидроизоляциииз битумных мастик повышенной деформативной способностью и меньшей хрупкостью при низких температурах. Наиболее надежны горячие битумно-каучуковые покрытия.

Полимерно-цементную изоляцию можно наносить на влажное основание. Последующий слой наносят после отвердения предыдущего не ранее чем через 1…1,5 часов.

Окрасочная гидроизоляция из полимерных материалов может защищать сооружения и от грунтовых вод с небольшим напором. Ее выполняют по трещиностойким основаниям из различных холодных составовна основе эпоксидных, полиуретановых идругих синтетических смол. Рабочие составы содержат вяжущие, разбавители, пластификаторы, наполнители иотвердители. Изолируемые бетонные поверхности высушиваются до влажности не более 5 %.

Покрытия из полимерных материалов наносят при помощи пистолетов-распылителей.В комплект оборудования входяттакжекрасконагнетательный бачок, компрессор и шланги (рис. 17.5). Пистолет-распыли-тель равномерно перемещают со скоростью 20…30 см/с при удалении сопла от поверхности на 35…40 см. Изоляционный состав наносят вертикальными полосами сверху внизиснизу вверх с перекрытием полос на 4…5 см. При малом объеме работ возможно устройство покрытия вручную кистями.

Гидроизоляционные покрытия на основе эпоксидных смол наносят в четыре слоя:слой лака, слой шпатлевки и два слоя эмали.

Полиуретановые мастики могут наноситься на бетонные поверхности с трещинами, раковинами и другими дефектами Толщина наносимого покрытия 2…6 мм

Гидроизоляционные покрытия из акриловых составов устраивают одно- или двухслойными с нанесением приготовленных составов толщиной слоя не более 1 мм.

Выдерживание покрытия из полимерных материалов вцелом производится в течение нескольких суток: кремнийорганические составы – 1 сутки, эпоксидные – 7 суток, составы на основе каучука, полиэтилена, битумно-латексные и эпоксидные – 10 суток.

Рис. 17.5. Устройство окрасочной полимерной гидроизоляции:

а – схема установки для нанесения изоляционных материалов; б – схема перемещения пистолета-распылителя при нанесении изоляции: 1 – пистолет-распылитель; 2, 4 – материальный и воздушный шланги; 3 – красконагнетательный бачок; 5 – форсунка; 6 – компрессор; 7, 8 – рабочий и холостой ходы распылителя; 9 – перекрытие смежных полос; I, II – ярусы

гидроизоляции

Кремнийорганические составы делают поверхность пористых конструкций гидрофобной. Их наносят на поверхность кистью, валиком, распылителем до прекращения впитывания. Его признак - полное прекращение впитывания воды (скатывание воды) и блеск.

Оклеечная гидроизоляция устраивается из рулонных битумно-полимерных и полимерных материалов со стороны воздействия воды. Такая гидроизоляция надежна, отличается трещиностойкостью, может защищать конструкции от действия напорных вод с давлением до 0,5…0,6 МПа. Совершенствование её идёт по пути применения материалов без битума – полимерных плёнок и стеклопластиков.

Несмотря на большое распространение, оклеечная гидроизоляция в ряде случаев может заменяться окрасочной и штукатурной. Применение безрулонных покрытий позволяет в 2…3 раза сократить трудозатраты на их устройство и снизить стоимость на 20…30 %.

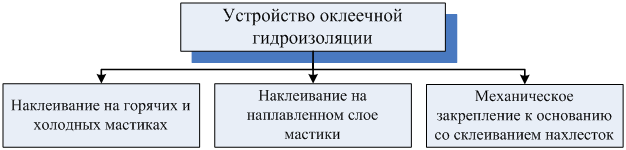

Рулонный материал наклеивают на поверхность на мастике или механически закрепляют к основанию (рис. 17.6).

Оклеечную гидроизоляцию из рулонных битумно-полимерных материалов наклеивают на ровную сухую поверхность. Прочность приклейки должна быть не менее 0,5 МПа. Разрыв от основания пробного куска рулонного материала размером 1×1 м, наклеенного на горячей мастике, должен происходить по материалу.

Рис 17.6. Способы устройства оклеечной гидроизоляции

Клеящую мастику сначала наносят на изолируемую поверхность, затем – на рулонное полотнище. Толщина слоя мастики 2…2,5 мм. Горячие битумные мастики наносят небольшими порциями, полосами шириной 40…60 см. На горизонтальных поверхностях полотнища прикатывают ручными катками весом 80…100 кг.

Рулоны с заводским мастичным слоем наклеивают путем расплавления мастичного слоя. Расплавление мастичного слоя до температуры 140…160 °С производят одновременно с раскаткой рулона с помощью газовой горелки. Швы нахлестки необходимо дополнительно прошпатлевывать мастикой, отжатой после прикатки полотнища.

При наклейке рулонных материалов необходимо соблюдать определенные правила.

Стыки устраиваются внахлестку с перекрытием последующим полотнищем предыдущего в продольных и поперечныx стыках не менее чем на 100 мм. Швы в смежных слоях изоляции располагаются вразбежку на расстоянии не менее 30 см. Наклейка рулонных материалов производится в одном направлениис прослойкой мастики между слоями толщиной 1…2 мм. Перекрестное расположение полотнищ в гидроизоляционном ковре не допускается.

Наклеивание полотнищ в горизонтальном направлении на вертикальных поверхностях следует производить снизу вверх. Наклеивание в вертикальном направлении на вертикальных и наклонных поверхностях следует производить снизу вверх полотнищами длиной 1,5…2 м. Для удобства работы куски рулонного материала могут наматываться на круглые стержни.

В углах и пересечениях гидроизоляция усиливается дополнительными слоями рулонного материала, стальными листами, предварительно изготовленными по форме сопряжений с пайкой швов, или металлическими сетками, укладываемыми на битумной мастике.

Вслед за наклейкой гидроизоляции стен из битумных рулонных материалов на каждом ярусе возводится защитная стенка. Гидроизоляция на горизонтальных поверхностях защищается цементными или асфальтобетонными стяжками толщиной 3…5 см.

Оклеечная гидроизоляция из полимерных рулонных материалов позволяет выполнять покрытие даже нетрещиностойких сооружений только в один слой без защитных конструкций.

Гидроизоляцию из полимерных рулонных материалов устраивают с механическим закреплением к основанию со склеиванием нахлесток; приклеиванием рулонов полимерными клеями к огрунтованному основанию или приклеиванием рулонов с полимерным клеевым слоем за счет пластификации этого слоя к огрунтованному основанию. При приклеивании полотнищ из полимерных материалов необходимо обеспечить нахлест полотнищ не менее 80 мм.

Укладка самоприклеивающейся полиэтиленовой плёнки отличается наибольшей простотой по сравнению с другими рулонными материалами. Ее применяют как дополнительный защитный слой, предохраняющий от фильтрации воды и агрессивных сред. Самоприклеивающаяся сторона защищается антиадгезионной прокладкой, которую перед укладкой удаляют.

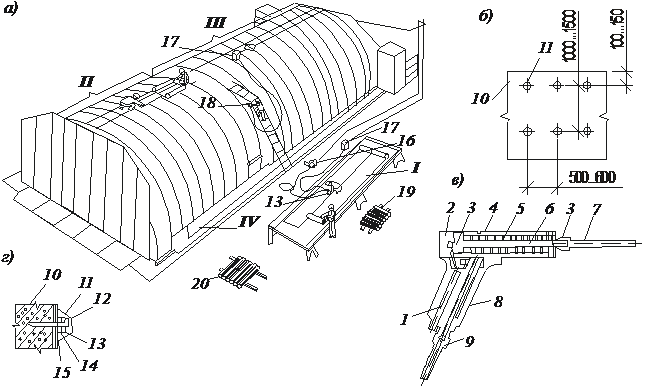

Поливинилхлоридный пластикат и полиэтилен наклеивают на основание, если их толщина меньше 1,5 мм. При большей толщине сплошная наклейка не производится, а крепление выполняется механическим способом. Соединение полотнищ осуществляется сваркой при помощи горячего воздуха с использованием специальных электровоздушных или газовоздушных горелок (рис. 17.7, а). Струя горячего воздуха из наконечника горелки направляется между наложенными внахлестку (с перекрытием на 3…4 см) кромками полотнищ материала, которые нагреваются, размягчаются и, будучи прижатыми роликом, свариваются, образуя прочный шов. Температура воздуха на выходе из горелки должна составлять 260…280 °С для поливинилхлоридного пластиката и 180…200 °С для полиэтилена. Эффективными способами соединения полотнищ является сварка токами высокой частоты, а также инфракрасным излучением.

Работы по устройству гидроизоляции сооружения выполняются в следующем порядке. Вначале заготавливают картины шириной 2,4 м путем сварки двух полотнищ. Картины гидроизоляции фундаментной плиты укладывают на цементную стяжку и сваривают между собой. После возведения стен и покрытия выполняют гидроизоляцию деформационных швов и наклейку дополнительных полос материала в примыканиях стен к фундаментной плите.

Картины гидроизоляции стен и покрытия, поданные на сооружение, при необходимости приклеиваются к основанию специальными мастиками. После этого производится сварка швов в стыках картин стен и покрытий, а также гидроизоляции стен с гидроизоляцией фундаментной плиты. Гидроизоляция стен высотой более 3 м, если она не приклеивается к поверхности, крепится к основанию дюбелями при помощи строительно-монтажных пистолетов или анкерами (рис. 17.7, б). Шляпки дюбелей, металлические полосы и шайбы закрываются заплатами из гидроизоляционного материала, привариваемыми к основному покрытию (рис. 17.7, в). Они должны быть заварены горячим воздухом с температурой 200 °С.

Рис. 17.7. Устройство гидроизоляции из рулонных полимерных материалов:

а – схема организации работ на объекте; б – схема крепления рулонных материалов к стенам; в – схема электровоздушной горелки для сварки ПВХ пластиката и полиэтилена; г –деталь крепления дюбелей; 1 – электрокабель; 2 –кожух; 3 – накидные гайки; 4 – корпус; 5 – нагревательная спираль; 6 – фарфоровая трубка; 7 – наконечник; 8 – рукоять; 9 – патрубок; 10 – изолируемая конструкция; 11 – накладка (d = 100мм) из материала рулонного ковра; 12 – дюбель; 13, 14 –шайбы из стали и гидроизоляционного материала; 15 – сварной шов; 16 – компрессор; 17 – трансформатор; 18 – электровоздушная горелка; 19 – рулоны гидроизоляционного материала; 20 –заготовленные картины; I – заготовка картин; II – подготовка основания, подъем и раскатка картин; III – сварка рулонного материала электровоздушной горелкой; IV – усиление гидроизоляции в местах сопряжения арочных панелей фундаментами

· Устройство штукатурной и монтируемой гидроизоляции

Штукатурная гидроизоляция выполняется нанесением холодных и горячих асфальтовых мастик, торкретированием и оштукатуриванием цементными иполимерцементными растворами (рис. 17.8). Бетонные поверхности перед нанесением штукатурной гидроизоляции обычно насекаются или обрабатываются пескоструйным аппаратом.

Весьма перспективным направлением является разработка композиций на основе новых видов полимерцементных бетонов и растворов, а также полимербетонов (без применения цементных вяжущих).

Рис. 17.8. Способы устройства штукатурной гидроизоляции

Гидроизоляция из холодных асфальтовых мастик используется для трещиностойких бетонных и железобетонных сооружений для их защиты от капиллярных грунтовых вод и от проникающих в грунт атмосферных осадков.

Битумные пасты для мастик заготавливают централизованно на пастосмесительных установках. Известковое тесто в смесителе перемешивается с водой до образования известковой суспензии. После этого в смеситель подаются горячая вода и расплавленный битум, которые тщательно перемешиваются при температуре не ниже 90 °С. Готовая паста хранится под слоем воды и перевозится в закрытой таре на автомашинах или в автоцементовозах, оборудованных краном.

Холодная асфальтовая мастика приготавливается непосредственно перед ее нанесением путем перемешивания разбавленной водой битумной пасты с заполнителями (цемент, асбест) в растворосмесителях с увеличенным числом оборотов вала. Для приготовления и нанесения холодных асфальтовых мастик применяются передвижные установки (рис. 17.9, а).

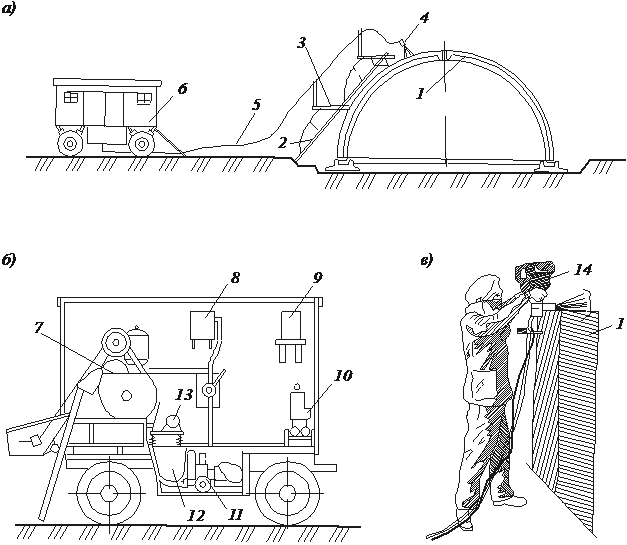

Рис. 17.9. Устройство штукатурной гидроизоляции:

а - схема передвижной установки для приготовления и нанесения холодных асфальтовых мастик; б – схема организации работ при гидроизоляции холодными асфальтовыми мастиками арочного сооружения; в - нанесение горячей асфальтовой гидроизоляции асфальтометом; 1 – изолируемая поверхность; 2 – приставная лестница; 3 – переходной мостик; 4 – форсунка для нанесения мастики; 5 – материальный шланг; 6 – установка для приготовления и нанесения холодных асфальтовых мастик; 7 – растворосмеситель; 8 – бачок для антифриза; 9 – трансформатор; 10 – компрессор; 11 – растворонасос; 12 – бункер для масти-

ки на 300 л; 13 – вибросито; 14 – асфальтомет

Изолируемая поверхность перед нанесением холодных асфальтовых мастик не только выравнивается и очищается, но и увлажняется. Мастики наносятся на поверхность послойно механизированным способом при помощи штукатурных форсунок, каждый последующий слой – после просушки предыдущего, обычно через один-три часа. Толщина гидроизоляционной штукатурки после высыхания должна составлять 8…12 мм. Число слоев при механизированном нанесении мастики на вертикальные поверхности принимается не менее трех, на горизонтальные – не менее двух. Схема организации работ при нанесении холодных асфальтовых мастик показана на рис. 17.9, б). Гидроизоляционные покрытия из холодных асфальтовых штукатурок защищают песчаной посыпкой толщиной 40 мм. Гидроизоляция из горячих асфальтовых штукатурок защищает сооружения от грунтовых вод с напором до 0,1 МПа. Горячие асфальтовые штукатурки наносятся на просушенные и огрунтованные поверхности не менее чем в два слоя при толщине каждого 5…10 мм. Для нанесения горячих мастик и растворов на поверхности обычно применяются асфальтометы, в которых материал, подогреваемый электронагревателем до 180 °С, распыляется сжатым воздухoм под давлением 0,4 МПа. Нанесение асфальтовых мастик и растворов на вертикальные поверхности производится снизу вверх при высоте яруса 1,5 м и длине захватки 20 м. Сопло асфальтомета должно находиться на расстоянии около 0,5 м от полируемой поверхности (рис. 17.9, в). Изолировщики, обслуживающие асфальтомет, снабжаются защитными шлемами со стеклами, комбинезонами, рукавицами, рабочей обувью.

Дата добавления: 2015-10-29; просмотров: 814;