Основные положения военно-строительного производства 20 страница

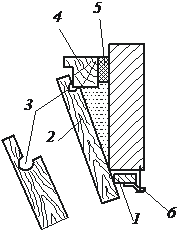

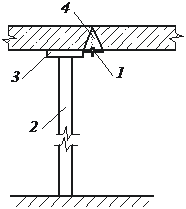

Рис. 18.7. Звукоизоизоляция полов:

а – с подложкой; б – «плавающих»; 1 – стена; 2 – кромочная лента; 3 – листы ГВЛ; 4 – полистирол; 5 – разделительный слой; 6 – плита перекрытия; 7 – мат; 8 – лента ТЗИ; 9 – балки; 10

– доски пола; 11 – плинтус

Для устройства звукоизоляционной акустической штукатурки применяют легкие растворы плотностью 500…600 кг/м3 с заполнителем из шлака или пемзы плотностью 400 кг/м3, измельченной до 0,2...5 мм. На подготовленную поверхность наносят растворную смесь в один слой толщиной 20...25 мм. Лицевую поверхность слоя выравнивают полутерком без затирки. Акустическая штукатурка может быть выполнена по сетке на относе от основной конструкции. Акустические (звукопоглощающие) штукатурки, имеющие плотность 400…800 кг/см3, устраивают из специальных растворных смесей на легких заполнителях. К числу этих штукатурок относятся цементно-пемзовая (АЦП), гипсо-пемзовая (АГП), цементно-шлаковая (АЦШ). Применяются также штукатурки, где заполнителем служит перлит, а вяжущим – цемент, жидкое стекло или гипс, цементно-песчаные штукатурки с асбестовым волокном и др. Растворы для акустических штукатурок готовят на приобъектных установках или непосредственно на рабочем месте. При этом следует, как правило, использовать получаемые в централизованном порядке сухие смеси. На подготовленную обычным способом поверхность наносят обрызг толщиной 5…10 мм из цементно-песчаного раствора состава 1:3,5…1:4 с добавлением 10 % извести.

Сразу после схватывания обрызга (до высыхания его) с помощью форсунки или растворомета набрасывают слой акустического раствора одинаковой толщины (обычно 25 мм). Раствор разравнивается правилами по съемным маякам без затирки поверхности. Акустические штукатурки с асбестовым волокном наносят способом напыления. Поверхности акустической штукатурки не окрашивают, а закрывают деревянными решетками или обтягивают тканью, что способствует повышению ее звукоизоляционных свойств.

Технологические мероприятия по обеспечению звукоизоляции включают соблюдение теплотехнических характеристик ограждающих конструкций, выдерживание проектных зазоров между конструкциями, ликвидацию швов, щелей, отверстий, не предусмотренных проектом, точное соблюдение всех проектных размеров конструкций.

Причинами неудовлетворительной звукоизоляции помещений в жилых и служебных зданиях могут служить плохое заполнение раствором швов каменной кладки, несоблюдение их нормативной толщины, нарушение правил перевязки кладки. За счет этих факторов звукоизолирующая способность стен может быть снижена на 20…30 дб. Поэтому необходимо обеспечивать качество кладки наружных и внутренних стен в строгом соответствии с требованиями СНиП. Между стенами (фундаментом) и дорожным покрытием или отмосткой не должно быть жесткой связи.

Отверстия для пропуска трубопроводов следует снабжать гильзами с сальниками и тщательно заделывать их, а сопряжения перегородок со стенами конопатить по периметру и заделывать раствором. Большое значение имеет плотность заделки зазоров между оконными и дверными коробками и конструкциями стен и перегородок. Весьма важно также выдерживать проектные размеры звукоизоляционных подсыпок под полы, прокладок под лаги. Недопустимо оставлять строительный мусор в подпольном пространстве. Между лагами и стенами, чистым полом и стенами следует предусматривать проектный зазор, заполняемый упругой прокладкой. Плинтусы (галтели) крепятся к полу, а не к стене – это снижает интенсивность передачи ударного звука.

Высокая технологическая дисциплина при надлежащем качестве проектных решений является самой надежной гарантией требуемых звукоизоляционных показателей строительных конструкций и, следовательно, эксплуатационных качеств зданий и сооружений.

· Штукатурные и облицовочные работы

· Общие сведения об отделочных работах

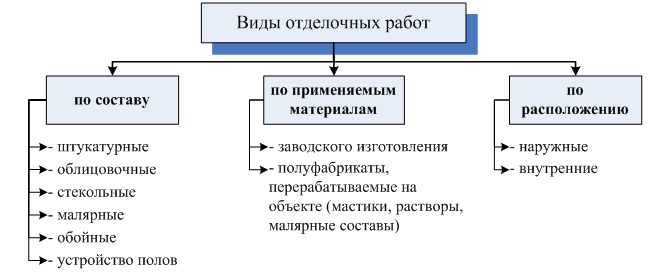

Отделочные работы выполняют на завершающем этапе строительства зданий и сооружений для создания отделочных покрытий. Виды отделочных работ по составу, виду покрытий и применяемым материалам приведены на рис. 19.1.

Рис. .. Виды отделочных работ

Отделочные работы характеризуются большим количеством ручных операций и необходимостью технологических перерывов между ними, большой трудоемкостью (30…60 %) и продолжительностью (25…50 %).

Качество материалов, применяемых для отделочных работ, должно соответствовать сертификатам, стандартам, техническим условиям и проверяться до начала работ.

Отделочные работы в помещении выполняются при температуре воздуха и отделываемых поверхностей не ниже плюс 10 °С и влажности воздуха не более 70 %. Такую среду в помещении необходимо поддерживать круглосуточно, не менее чем за двое суток до начала и в течение 12 суток после окончания работ. Температура измеряется около наружных стен на высоте не выше 0,5 м от пола.

Каждый из видов отделочных работ – это комплексный процесс, состоящий из заготовительных, транспортных и основных процессов.

Заготовительные процессы включают приготовление материалов и полуфабрикатов в заводских или построечных условиях.

Транспортные процессы предусматривают доставку отделочных материалов на строительную площадку в упакованном виде, их хранение и подачу на рабочее место.

Основные процессы включают работы по подготовке оснований, по послойному устройству отделочных покрытий и окончательной отделке поверхности этих покрытий.

· Характеристика штукатурных работ

Штукатурка – этоотделочное покрытие из штукатурного раствора. Она выполняется путем нанесения на каменные, бетонные, металлические и деревянные поверхности растворной смеси. При этом выравнивается поверхность, улучшаются технические, декоративные и санитарно-гигиенические качества конструкций зданий и сооружений.

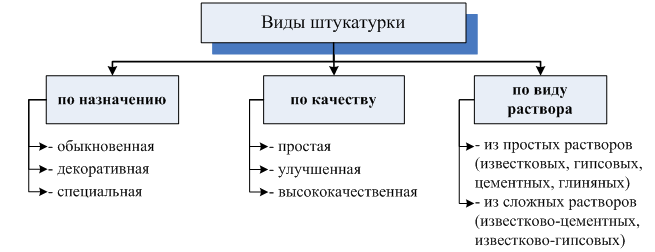

Виды штукатурки по назначению, составу и качеству устройства приведены на рис. 19.2. Обыкновенная штукатурка предназначена для устройства основания чистовых отделочных покрытий фасадов и помещений, декоративная – для чистовой отделки с гладкой или фактурной поверхностью, специальная штукатурка выполняет защитные функции.

Штукатурка выполняется из раствора, марка и тип которого соответствуют проекту. Обыкновенная штукатурка выполняется из простых и сложных растворов. Для декоративной штукатурки используют цветные простые и сложные растворы с каменной крошкой. Специальные штукатурки выполняют из растворных смесей со специальными заполнителями и химическими добавками.

Рис. .. Виды штукатурки

Штукатурка может содержать от одного до трех слоев. Многослойная штукатурка может включать следующие слои: обрызг, грунт и накрывку.

Обрызг предназначен для создания прочного сцепления последующего слоя с оштукатуриваемой поверхностью.

Грунт обеспечивает выравнивание поверхности и придает штукатурке требуемую толщину.

Накрывка служит для уменьшения шероховатости слоя грунта и создания более плотного верхнего слоя.

В зависимости от качества отделочного покрытия штукатурку подразделяют на простую, улучшенную и высококачественную.

В состав штукатурных работ входят следующие процессы: приготовление и транспортирование растворной смеси, подготовка поверхности, нанесение растворной смеси в слои, обработка слоев штукатурки, уход за ней во время твердения.

Штукатурные растворы приготавливают на растворо-бетонных заводах или непосредственно на объектах. Готовый раствор доставляют на объект растворовозами или автобетоносмесителями и выгружают в инвентарные ящики или в приемный бункер.

|

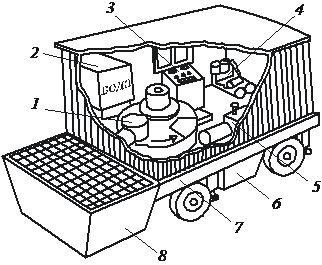

| Рис.19.3. Штукатурная станция: 1 – растворосмеситель; 2 – дозировочный бак; 3 – пульт управления; 4 – компрессор; 5 – растворонасос; 6 – промежуточный бункер; 7 – площадка автоприцепа; 8 – приемный бункер |

Раствор на объекте приготавливают путем затворения водой сухих смесей или смешивания составляющих в растворосмесителе принудительного действия. Для механизации приготовления и подачи штукатурных смесей используют штукатурные станции, в комплект оборудования которых входят растворосмеситель, растворонасос с комплектом шлангов и вспомогательное оборудование (рис. 19.3). Приготовление и транспортирование раствора в штукатурной станции производится следующим образом (рис. 19.4, а). Вначале проверяется работоспособность агрегатов и систем станции в холостом режиме, прокладывается растворовод к рабочим местам. Скиповым подъемником сухая смесь подается в барабан работающего растворосмесителя, затем вводится вода и добавки. Продолжительность перемешивания компонентов колеблется от 5 до 8 мин. Готовый раствор выгружают в бункер, а затем при помощи растворонасоса закачивают на рабочие места. Жесткие растворы транспортируют с использованием сжатого воздуха.

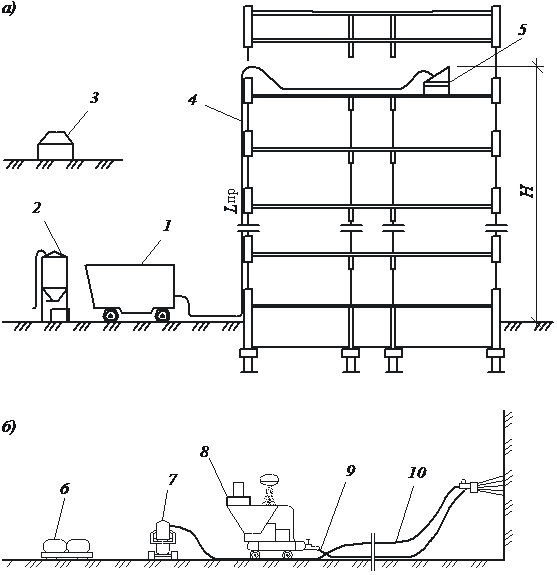

Рис. 19.4. Схемы приготовления и транспортирования раствора:

а – с применением штукатурной станции; б – то же с использованием специального агрегата; 1 – штукатурная станция; 2 – бак с водой; 3 – бункер; 4 – растворовод; 5 – ящик для раствора; 6 – сухие смеси; 7 – компрессор; 8 – смеситель; 9 – материальный шланг; 10 – шланг подачи сжатого воздуха; Lпр – приведенная дальность подачи раствора; Н – высота подачи раствора

Приготовление и подача готового гипсового раствора осуществляется специальной передвижной установкой (рис. 19.4, б). Она включает смеситель, шнековый насос, комплект шлангов и форсунку. Такая установка размещается вблизи оштукатуриваемой поверхности.

К оштукатуриванию поверхностей приступают после приемки конструкций под отделку.

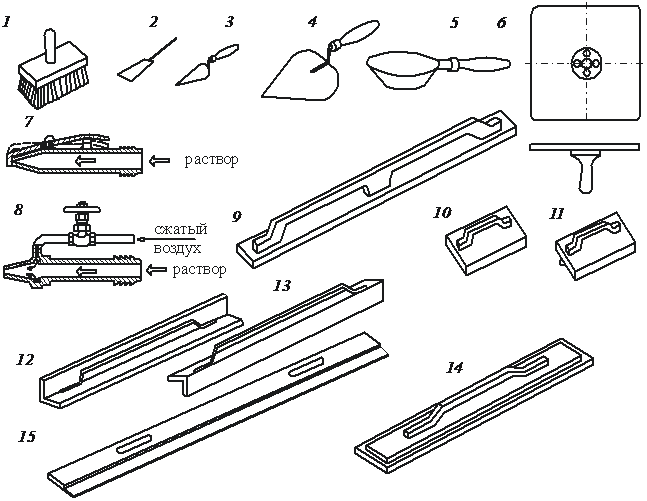

Рис. 19.5. Инструмент для штукатурных работ:

1 - кисть макловица; 2 -скребок; 3 - отрезовка; 4 - штукатурная лопатка; 5 - ковш для раствора; 6 - штукатурный сокол; 7 - форсунка бескомпрессорная; 8 - пневматическая форсунка; 9 - полутерок; 10 - терка; 11 - рустовка; 12 - лузговой полутерок; 13 - усеночный полутерок; 14 –

гладилка; 15 - правило

Штукатурные работы выполняют механизированно и вручную. Инструмент для штукатурных работ показан на рис. 19.5.

· Технология устройства обыкновенной штукатурки

Устройство обыкновенной монолитной штукатурки включает подготовку поверхности, нанесение и обработку слоев штукатурки.

Подготовка поверхности конструкций к оштукатуриванию выполняется в основном вручную. Бетонные и каменные поверхности очищают от пыли, наплывов, жировых пятен, удаляют выступы. Жировые пятна смывают растворителем или счищают с материалов конструкции; на гладких бетонных поверхностях производят насечку. В местах примыкания дверных коробок к перегородкам закрепляют металлическую сетку шириной 10...12 см.

Для обеспечения сцепления штукатурки с основанием бетонные поверхности и кирпичную кладку с заполненными швами насекают бучардой или зубилом, деревянные поверхности обивают крест накрест под углом 45 к горизонту дранкой – деревянными рейками сечением 3×20 мм с образованием ячеек размерами 45×45 мм. На металлические поверхности закрепляют плетеную сетку.

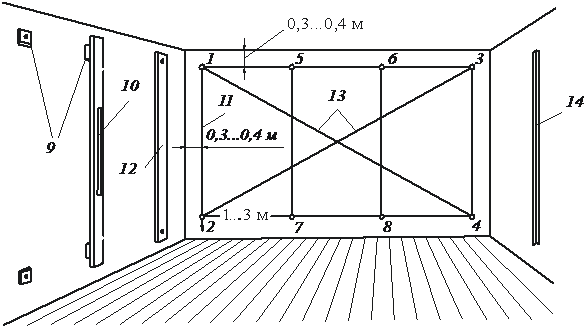

Перед устройством высококачественной и улучшенной штукатурки по кирпичу выполняют провешивание поверхности. Цель провешивания - определить положение внешней поверхности и толщину штукатурки. Предварительно отвесом и правилом проверяют вертикальность и ровность плоскости кладки. На основании промеров принимают решение о возможной толщине штукатурки. Затем в верхней части стены на расстоянии 20 см от угла просверливают отверстие, вставляют дюбель и ввинчивают в него шуруп так, чтобы его шляпка соответствовала толщине штукатурки, и опускают отвес (рис. 19.6). Внизу, на таком же расстоянии от перекрытия, завинчивают второй шуруп, так чтобы шляпка касалась шнура. Подобным путем выполняют операции в другом углу. Затем проверяют полученную плоскость стены натягивая шнур по диагоналям. Зазор между шнуром и поверхностью стены не должен быть меньше 7 мм, а диагональные шнуры должны примыкать друг к другу. При необходимости корректируют плоскость штукатурки вывинчивая или завинчивая шурупы. После этого между верхними угловыми шурупами натягивают горизонтальные шнуры, и устанавливают дополнительные шурупы с шагом 1,2...1,5 м. После этого в той же последовательности устанавливают дополнительные шурупы между нижними угловыми шурупами. При этом шляпки шурупов должны касаться натянутого шнура.

После провешивания в местах установки шурупов делают марки из раствора размером 40×40 мм; лицевые поверхности марок должны совпадать со шляпками шурупов. Для улучшенной штукатурки достаточно устройства марок. Для высококачественной штукатурки устраивают вертикальные несъемные и съемные маяки. Несъемные маяки из раствора получают, набрасывая полосу раствора между марками и разравнивая ее правилом вровень с поверхностями марок. Затем с боков маячной полосы срезают раствор, придавая маяку прямолинейную форму. Для повышения точности провешивания используют металлические маяки. Несъемные маяки из тонких уголков закрепляют к основанию на гипсовой мастике, а съемные закрепляют съемными анкерами.

Рис. 19.6. Провешивание стен с устройством марок и маяков:

1...8 – последовательность установки шурупов; 9 – марки из раствора; 10 – правило; 11 – отвес; 12 – маяк из раствора; 13 – шнур; 14 – металлические маяки (съемные или несъемные)

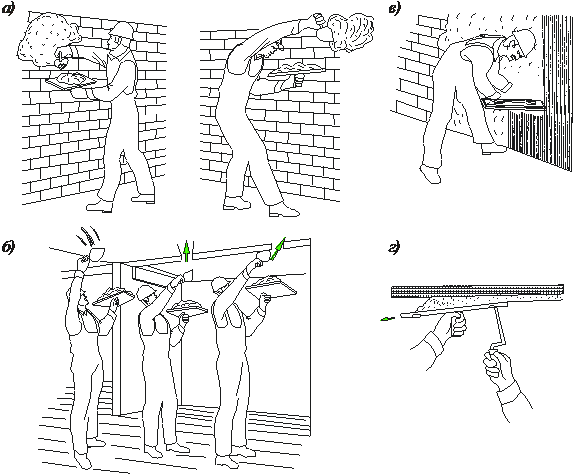

Раствор на поверхность наносят механизированно с помощью форсунок и вручную путем набрасывания раствора или намазывания его на поверхность (рис. 19.7).

Механизированное нанесение штукатурных растворов (кроме цементно-песчаных) растворонасосом выполняют с помощью форсунок с механическим распылением. Цементно-песчаные растворы наносят пневматическими форсунками, подавая сжатый воздух от компрессора. В камере форсунки раствор смешивается с воздухом, и эта смесь под давлением вылетает на поверхность. Штукатур-сопловщик держит форсунку двумя руками на удалении 0,4...0,8 м от поверхности стены (рис. 19.7). Угол между осью факела с распыляемым раствором и поверхностью должен составлять 70...90°. Раствор наносят вращательными движениями форсунки в направлении сверху вниз. На пол около стен, где будет наноситься раствор, необходимо уложить желоба из жести или фанеры. Штукатур подбирает опавший раствор и использует его повторно для оштукатуривания вручную.

Нанесение растворов вручную выполняют при небольших площадях (менее 500 м2).

Набрасывание раствора кельмой выполняют в следующем порядке: раствор из ящика укладывают на сокол, штукатур перемещается к месту нанесения, затем набирает кельмой раствор с сокола и набрасывает на стену горизонтальными полосами сверху вниз.

Рис. 19.7. Способы нанесения штукатурного раствора:

а – вручную набрасыванием штукатурной лопаткой с сокола на стены; б – вручную набрасыванием штукатурной лопаткой на потолок; в – вручную намазыванием полутерком на стены;

г – вручную намазыванием соколом на потолок

Набрасывание раствора ковшом производят из ящика. Этот способ требует большей сноровки, но и более производителен.

Намазывание и разравнивание штукатурки в тонкие слои на поверхности стен и потолков выполняют полутерками, гладилками или соколом. Раствор наносят и разравнивают на стенах полосами в направлении снизу вверх; на потолках – полосами в направлении к окну.

В процессе оштукатуривания соблюдают технологические перерывы, продолжительность которых приведена в табл. 19.1.

Таблица 19.1

Технологические перерывы при нанесении слоев штукатурки

| Технологический перерыв, ч | Вид раствора | ||

| Известковый | Известково-цементный | Цементный | |

| Между устройством обрызга и грунта | 24...36 | 12 ...24 | 2...5 |

| Между устройством грунта и накрывки | 48 ...72 | 24 ...48 | 6…12 |

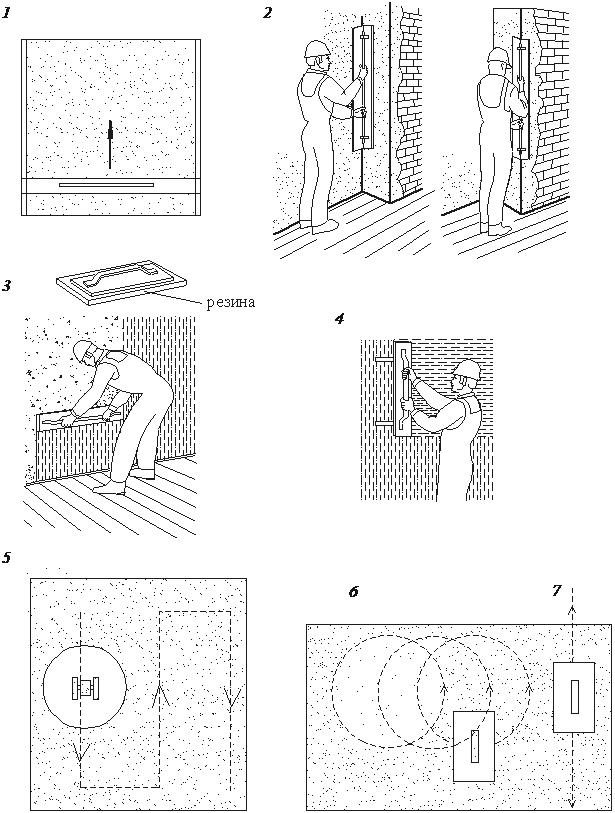

Обработку поверхности слоев выполняют сразу после их нанесения (рис. 19.8).

Слой обрызга не обрабатывают, оставляя неровным для обеспечения сцепления с грунтом.

Раствор в слое грунта разравнивают полутерком или правилом по маякам или маркам. При этом штукатур зигзагообразными движениями перемещает инструмент снизу вверх, прижимая его к маякам. На участках, где получились углубления, дополнительно наносят раствор и обрабатывают его полутерком. Выравнивание штукатурного слоя во внутренних (лузги) и наружных (усенки) углах выполняют лузговым и усеночным правилами. Штукатур перемещает правило снизу вверх несколько раз. Окончательную обработку поверхности углов производят теркой.

Слой накрывки вначале разравнивают полутерком или гладилкой, а затем спустя 2...5 часов производят тщательную затирку открытой поверхности. Штукатуры используют затирочные машины, рабочим органом которых являются два круглые вращающиеся диска с древесно-стружечной или пластиковой поверхностью. Затирочную машину штукатур перемещает круговыми движениями, слегка касаясь поверхности. Затираемая поверхность увлажняется водой. Производительность затирочной машины может составлять 50 м2/ч.

При небольших площадях штукатурки затирку накрывочного слоя выполняют вручную терками. Терки изготавливают из дюралюминия с наклеиванием древесно-стружечной плиты, плиты из твердого пенополистирола или из древесины. Штукатур увлажняет поверхность накрывки и, слегка прижав терку к слою, начинает перемещать ее «вкруговую» против часовой стрелки. Затем штукатур выполняет чистовую затирку перемещая терку вверх и вниз – «вразгонку».

Оконные и дверные откосы оштукатуривают после окончания штукатурки стен. До начала этих работ должны быть закреплены оконные и дверные коробки и зазоры между коробками заполнены изоляционным материалом.

Откосы оштукатуривают обычным раствором либо отделывают готовыми листами и плитами. Поверхность откосов должна располагаться под углом 92...95° к плоскости оконного или дверного блока («рассвет») (рис. 19.9).

После подготовки поверхности штукатур закрепляет направляющую рейку к плоскости стены или перегородки с учетом «рассвета» с помощью металлических рейкодержателей, гвоздей или путем «примораживания» гипсовым раствором. Точность установки направляющей рейки обеспечивается шаблоном и проверяется отвесом.

Рис. 19.8. Обработка слоев штукатурки:

1 – разравнивание грунта правилом по маркам или маякам; 2 – натирка лузги и усенка; 3 – разравнивание накрывки полутерком; 4 – заглаживание накрывки снизу вверх и горизонтально; 5 – затирка накрывки затирочной машинкой; 6 – черновая затирка накрывки теркой вкруговую; 7 – окончательная затирка накрывки теркой вразгонку

|

| Рис. 19.9. Оштукатуривание откосов: 1 – правило; 2 – малка; 3 – вырез; 4 – коробка; 5 – конопатка; 6 – прижимная скоба с винтом |

Набрасывание раствора в откос производят кельмой или штукатурным ковшом снизу вверх. Слой раствора разравнивают малкой, перемещая ее снизу вверх. Один конец малки скользит по дверной или оконной коробке, а второй - по направляющей рейке. В местах, где углубления превышают 2 мм, штукатур дополнительно наносит раствор и выравнивает его.

Оштукатуривание потолков в зданиях из железобетонных плит сводится к устранению неровностей и раковин и заделке швов между плитами. Для этого с поверхности плит удаляют наплывы, пыль и смачивают плиты. Широким шпателем или полутерком штукатур наносит беспесчаный раствор на поверхность, а затем движением «на сдир» снимает излишки раствора. Раствор следует собирать и использовать повторно. Отдельные неровные места затирают теркой.

|

| Рис. 19.10. Устройство рустов: 1 – прорезка руста рустовкой (или затирка заподлицо с наклейкой полимерной сетки); 2 – винтовая стойка; 3 – направляющая рейка; 4 – цементно-песчаный раствор |

Швы между плитами расчищают, на гладких скосах выполняют насечку и смачивают их. Для заполнения швов используют сложный раствор состава 1:0,5:3 (цемент : известь : песок). Для усиления сцепления раствора с бетонной поверхностью в него вводят гипс или клей ПВА, поливинилацетатную эмульсию или латекс в количестве 5...7 % от массы сухой смеси. Штукатур заполняет шов раствором при помощи кельмы или терки и через 5...10 мин выравнивает полутерком. Затирку участка, выполненного из сложного раствора, производят через 2...3 ч, а из раствора с добавками – через 10...15 мин. Если проектом предусматривается руст в местах стыка плит, то перед затиркой оштукатуренного шва выполняют прорезку руста. Штукатуры прижимают к потолку стойками направляющий брусок – доску (рис. 19.10). Вертикальная грань бруска должна отстоять от середины шва наполовину ширины рустовки. Штукатур проводит рустовкой вдоль шва, срезая раствор дугообразной скобой, имеющейся на рустовке. Затем слегка смачивает заделанный участок шва водой и легким движением рустовки заглаживает поверхность.

Штукатурные работы начинают после устройства кровли и приемки здания под отделку. В многоэтажных зданиях работы ведут одновременно сверху вниз и снизу вверх, задействовав несколько бригад штукатуров. В плане здание длиной более 30 м может делиться на захватки.

Организация штукатурных работ возможна по комплексно-звеньевому или расчлененно-звеньевому методам. При комплексно-звеньевом методе каждое звено из 4...6 человек осуществляет весь комплекс операций по оштукатуриванию поверхностей в закрепленных за ним помещениях.

Таблица 19.2

Технические требования к качеству штукатурных работ

| Технические требования | Допускаемые отклонения | ||

| простой | улучшенной | высококачественной | |

| Допускаемая толщина штукатурки | 20 мм | 20 мм | 20 мм |

| Отклонения от вертикали в мм на 1 м2 | 3, но не более 15 мм на всю высоту | 2, не более 10 мм на всю высоту | 1, то же, но не более 5 мм на всю высоту |

| Неровности поверхностей плавного очертания (на 4 м2) | не более 3, глубиной (высотой) до 5 мм | не более 2, глубина (высота) до 3 мм | не более 2, глубина (высота) до 2 мм |

| Отклонения от горизонтали | 3 мм на 1 м | 2 мм на 1 м | 1 мм на 1 м |

| Отклонения откосов, пилястр, столбов, лузг от вертикали и горизонтали в мм на 1 м2 | 4, но не более 10 мм на элемент | 2, но не более 5 мм на элемент | 1, но не более 3 мм на элемент |

| Отклонения радиуса криволинейных поверхностей, проверяемого лекалом, от проектной величины (на весь элемент) не должны превышать, мм | |||

| Отклонения ширины откоса от проектной не должны превышать, мм | |||

| Отклонения тяг от прямой линии в пределах между углами пересечения тяг и раскреповки не должны превышать, мм |

При расчлененно-звеньевом методе звенья выполняют только определенный перечень процессов и операций. Так первое звено производит подготовку поверхности к оштукатуриванию; второе отделывает потолки; третье приготавливает, перерабатывает, подает раствор на рабочие места, наносит и разравнивает раствор в слоях, четвертое выполняет накрывку и оштукатуривает откосы.

Работу по оштукатуриванию поверхностей начинают с помещений, в которых ведется монтаж оборудования или систем. Затем производится оштукатуривание других помещений. Лестницы и коридоры оштукатуривают в последнюю очередь. Для работы на высоте более 1,1 м от уровня основания используют подмости и леса.

К качеству штукатурных работ предъявляются требования, приведенные в табл. 19.2.

· Технология устройства декоративной штукатурки

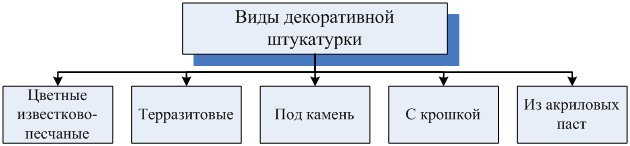

Наружные и внутренние поверхности стен отделывают декоративной штукатуркой, которая может быть цветной или неокрашенной, гладкой или фактурной (рис. 19.11).

Рис. 19.11. Виды декоративной штукатурки

Подготовка поверхностей под декоративную штукатурку, нанесение слоев обрызга и грунта выполняются так же, как и под высококачественную штукатурку. На поверхности грунта устраивают бороздки глубиной 3...5 мм во взаимно перпендикулярных направлениях с шагом 50…60 мм.

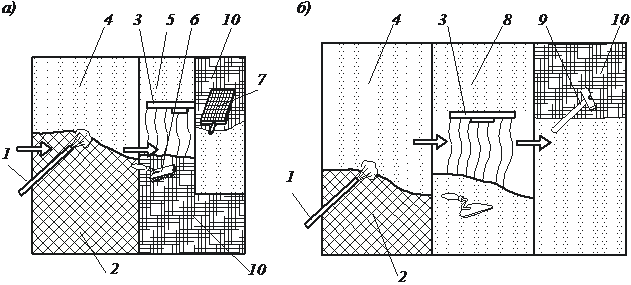

Декоративный слой из цветного известково-песчаного раствора наносят в два слоя в следующем порядке. На предварительно смоченный слой грунта через 7...12 суток после его устройства наносят жидкий цветной раствор первого слоя накрывки толщиной 2...3 мм, а спустя 1...2 ч – второй слой накрывки. Последний слой разравнивают полутерком и обрабатывают (рис. 19.12, а).

При обработке свежеуложенного накрывочного слоя могут быть получены: фактура «под шубу» – набрасыванием декоративного раствора через сетку или путем обработки слоя мягкой металлической щеткой через 1,5...2 ч после разравнивания; рифленая поверхность – прокаткой валиком с рифленой поверхностью, разглаживанием металлической волосяной щеткой; фактура под ракушечник – выбиранием углублений в виде раковин; ноздреватый рельеф – торцеванием смоченной в мыльной воде резиновой губкой или кистью; штамповка рисунков – вдавливанием плоских штампов с соответствующими рисунками.

За готовой штукатуркой выполняют уход.

Рис. 19.12. Устройство отделочных слоев декоративной штукатурки:

а – цветной цементно-известковой; б – под камень; 1 – форсунка; 2 – подготовительные слои обрызга и грунта; 3 – полутерок; 4 – отделочный слой обрызга декоративной штукатурки; 5 – слой накрывки из цветного раствора; 6 – металлическая щетка; 7 – металлическая сетка; 8 – слой накрывки из раствора с каменной крошкой; 9 – бучарда или скарпель;

10 – обработанная поверхность

Устройство декоративного слоя терразитовой штукатурки (цементно-известковой с каменной крошкой и слюдой) выполняется в один слой. Через 4...6 суток после устройства подготовительного слоя грунта наносится раствор декоративного слоя, который выравнивается правилом и полутерком. Спустя 12...20 часов выполняется обработка поверхности нацарапыванием ее. На поверхности при необходимости прорезаются русты.

Декоративный слой штукатурки «под камень» (цементной с каменной крошкой и слюдой)устраивается в два слоя. Через 7...12 суток после устройства подготовительного слоя наносят пластичный цементный раствор в первый отделочный слой и сразу же – декоративный раствор. Поверхность слоя выравнивается правилом и полутерком. В течение 5...7 суток поверхность отделочного слоя увлажняется два раза в дневное время.

Для повышения декоративности лицевой отвердевший слой механически обрабатывается бучардой, скарпелью или травлением поверхности 3…15 %-ным раствором соляной кислоты с последующей прочисткой и промывкой (водой).

Декоративные штукатурки с крошкой (каменной, полимерной, керамической, стеклянной)устаивают по предварительно огрунтованному соответствующим клеем основанию. Толщина слоя клея должна быть не менее половины диаметра декоративной крошки. Декоративная крошка наносится вручную или с помощью пневматической пушки сразу по клеящему слою сплошным плотным слоем. Декоративная крошка из гранита, мрамора, известняка наносится на любую основу. Декоративная крошка может быть мелкозернистой (фракция 0,3…0,8 мм), среднезернистой (фракция 0,9…1,25 мм) или крупнозернистой (фракция 1,26…5 мм).

Дата добавления: 2015-10-29; просмотров: 2395;