Облицовка стен плитами из камня 1 страница

Облицовку наружных и внутренних поверхностей плитами из природного или искусственного камня выполняют после осадки стен не ранее чем через полгода после их устройства.

Облицовку стен плитами толщиной до 10 мм выполняют на цементно-песчаном растворе. При облицовке стен плитами темных тонов применяют обычные цементно-песчаные растворы, а плитами светлых тонов - растворы на белом и цветном цементах.

При толщине плит более 10 мм их устанавливают горизонтальными рядами на относе от стены и крепят к ней металлическими связями: крюками, пиронами, скобами. Для крепления плит из прочных материалов (гранит, декоративный бетон и др.) применяют крепления из нержавеющей стали, а для мягких пород (мрамор, известняк и др.) используют связи из сплавов меди или алюминия. Заливка раствором зазора (пазухи) между облицовываемой поверхностью и плитами во избежание смещения плит должна выполняться слоями, послойно за несколько приемов.

Облицовку стен выполняют в следующем порядке: подготавливают поверхность, размечают положение плит; высверливают по шаблону в торцах плит отверстия под штыри-пироны или крюки; устанавливают плиты в ряд; закрепляют их к основанию металлическими связями, заполняют зазор раствором; заделывают швы; оформляют места примыкания и сопряжений; проверяют качество облицовки.

Порядок облицовки стен с жестким креплением плит к основанию показан на рис. 19.18, а, б). При жестком креплении связи (крюки, костыли и др.) одним концом закрепляют в облицовочную плиту, а другим - заделывают в стену.

При скользящем креплении сначала к стене с помощью заложенных при кладке выпусков или петель закрепляют вертикальные стальные стержни с шагом, равным длине плит. Плиты крепят связями в виде петель или крюков из проволоки диаметром 4…5 мм. Один конец петли прикрепляют к вертикальному стержню, а другой вставляют в предварительно выполненное отверстие в торце плиты. Для каждой плиты предусматривается не менее двух креплений в верхнем торце плиты (рис. 19.18, в).

Облицовку вентилируемых фасадов плитами из искусственного камня выполняют без заполнения раствором пространства между облицовкой и конструкцией (рис. 19.18, г). Несущими элементами каркаса являются металлические направляющие, прикрепленные к стене.Состав и последовательность выполнения операций принимаются следующими: после подготовки поверхности производят разметку рядов плит, провешивание поверхности и нанесение разметочных линий; металлический каркас прикрепляют к основанию дюбель-болтами или болтами-анкерами и устанавливают вертикально или горизонтально.

Плиты, имеющие в боковых гранях пазы, надвигают сверху вниз либо слева направо (справа налево). В местах примыкания смежных плит вставляют пироны или шпонки.

На фасадах, облицованных плитами из естественного камня или декоративного бетона, устраивают деформационные швы через 5...6 м и заполняют их герметизирующей отверждающейся мастикой.

Работы по облицовке фасадов выполняют с лесов, люлек и вышек.

К качеству облицовки плитами и плитками предъявляются требования, приведенные в табл. 19.3.

Таблица 19.3

Технические требования к качеству облицовки плитами и плитками

| Технические требования | Допускаемые отклонения |

| Толщина прослойки из раствора между плитами и стеной | 7…15 мм |

| Толщина прослойки из мастик | 1…2 мм |

| Пустоты между плитами и стеной (проверяется простукиванием плит) | Не допускаются |

| Толщина швов между плитами | 1…3 мм |

| Отклонение швов от вертикали и горизонтали не должно превышать | 1,5 мм на 1 м, но не более 3 мм на всю длину ряда |

| Просветы между контрольной рейкой длиной 2 м и поверхностью облицовки | Более 2 мм не допускаются |

| Отклонение поверхности облицовки от вертикали не должно превышать | 2 мм на 1 м, но не более 5 мм на всю высоту |

| Выщербины и зазубрины в кромках плит, а также сколы в углах | Не более 0,5 мм |

| Зазоры между облицовкой и оконными и дверными наличниками, а также между облицовками и поясами архитектурных членений здания | Не более 10 мм |

· Облицовка поверхностей стен гипсокартонными листами, декоративными плитами и панелями

Применение листов, плит, панелей и профильных реек в качестве лицевых элементов для отделки и облицовки поверхностей позволяет уменьшить количество мокрых процессов, повысить производительность труда, сократить сроки выполнения отделочных работ.

Лицевые элементы закрепляют на относе от поверхности конструкции или непосредственно на ней (без относа).

При облицовке поверхности стен гипсокартонные листы приклеивают к каменным и бетонным поверхностям гипсовой мастикой или закрепляют шурупами на металлическом или деревянном каркасе.

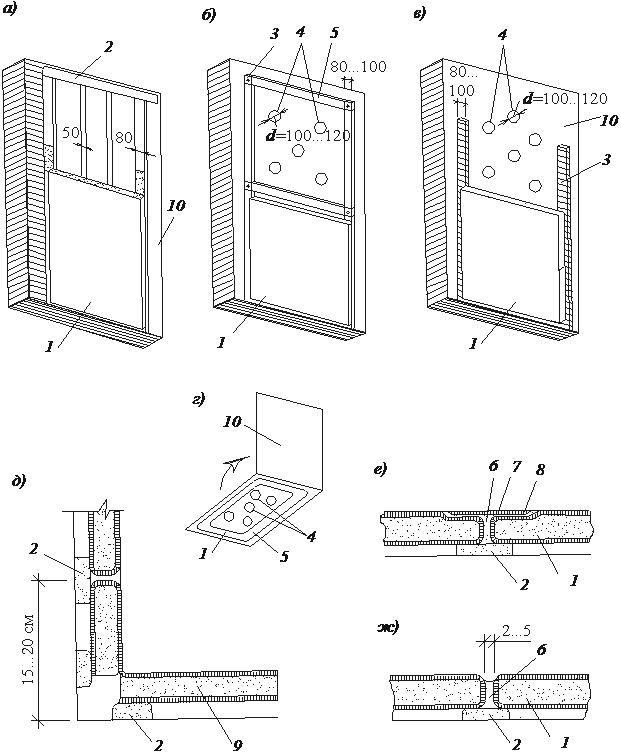

Крепление листов мастикой может выполняться следующими способами: 1 – мастикой к заранее выполненным маякам; 2 – полосами из мастики, наносимыми на стену между марками и лепками внутри площади листа; 3 – полосами мастики, наносимыми на стену, по контуру листа и лепками внутри его площади; 4 – полосами мастики, наносимыми на лист по контуру и лепками внутри площади листа (рис. 19.17).

При этом соблюдается следующая технологическая последовательность выполнения операций: подготовка помещений, машин, инструмента и инвентаря; подготовка и разметка поверхности; устройство маяков, марок; раскрой листов; приготовление мастики; транспортирование листов и мастики на рабочее место; устройство из мастики маяков, лепков, полос; установка листов в проектное положение; временное закрепление; выверка положения листов и обработка швов.

При креплении мастикой к заранее выполненным маякам после разметки площади на картины (по размеру листов) и провешивания поверхности устраивают маяки шириной 60...80 мм из полосок гипсокартонного листа. Полоски наклеивают на мастике или выполняют маяки из гипсового раствора. Маяки размещают по периметру листа и в средней его части. На них наносят мастику слоем 2...3 мм, приставляют гипсокартонный лист, прижимают правилом и подкосом и удерживают его в течение 8...40 мин. При помощи малки выравнивают мастику, выжатую из-под ранее установленного листа. Положение листа проверяют при помощи рейки с отвесом и двухметровым правилом.

Углы на отделываемых поверхностях облицовывают заранее заготовленными картинами.

При креплении полосами из мастики после разметки площади на картины и провешивания поверхности устраивают марки по углам листа, а также посередине его высоты. Марки делают из мастики или из плиток размером 80×80 мм. Затем при помощи лопатки набрасывают мастику в

Рис. 19.17. Отделка стен гипсокартонными листами:

а – крепление листов мастикой к маякам; б – крепление листов лепками и полосами из мастики при наличии марок; в – то же на стену при отсутствии марок; г – то же на лист; д – отделка внутреннего угла; е – закрытый шов; ж – шов с прорезкой руста; 1 – гипсокартонный лист; 2 – маяк; 3 – марка; 4 – лепки из мастики; 5 – полоса из мастики; 6 – мастика в шве; 7 –

полоска марли; 8 – подмазочная паста; 9 – угловой лист; 10 – стена

полосы и устраивают лепки по площади листа. На 1 м2 листа должно приходиться 7...9 лепков. Гипсокартонный лист приставляют в намеченное место и осаживают правилом до упора с марками. После этого производят проверку положения листа.

При креплении мастикой к ранее выполненному маячному листу провешивают поверхности и забивают гвозди с широкой шляпкой, которые используют затем в качестве опоры при осаживании листа. Затем полосами по контуру листа набрасывают мастику, а в промежутке между полосами наносят мастику в виде лепков. После этого лист приставляют к стене и осаживают правилом вровень с маячным листом.

При креплении уложенной на лист мастикой после подготовки основания рядом со стеной укладывают лист, наносят на него полосы и лепки мастики, поворачивают лист на 90 и прижимают к стене. Площадь, занимаемая мастикой на листе, должна составлять не менее 10 % его площади.

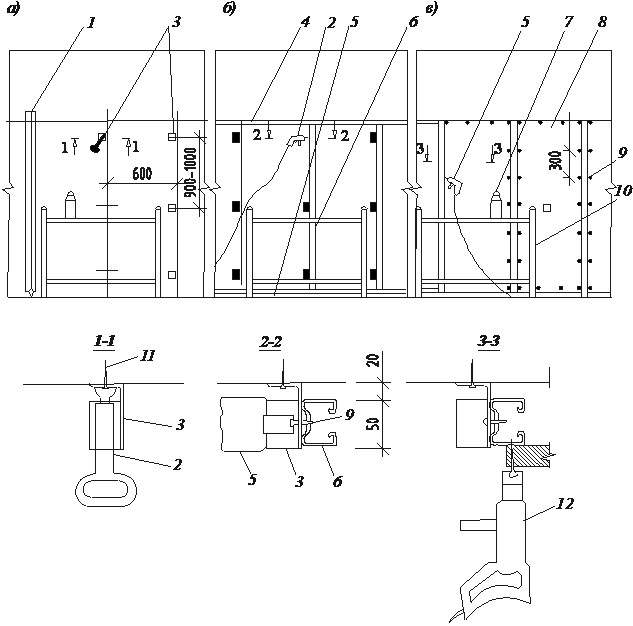

При отделке стен листами ГКЛ, декоративными плитами и панелями используют металлические и деревянные каркасы. Принимают следующую последовательность работ: подготовка и разметка поверхности; установка деталей крепления каркаса; установка и закрепление элементов каркаса; установка и закрепление листов и панелей; заделка швов и примыканий (рис. 19.18).

При подготовке поверхности проверяют качество и производят разбивку площади на картины по размерам панелей, плит и листов. Затем осуществляют провешивание поверхности и разметку осей элементов каркаса. При помощи шаблона размечают места сверления отверстий для пробок или дюбелей. Отверстия просверливают ручной электродрелью или электроперфоратором. В подготовленные отверстия забивают пробки из сухой древесины или дюбеля из пластмассы.

Установку каркаса начинают с монтажа верхней горизонтальной направляющей. После ее закрепления (дюбелями, шурупами, монтажными элементами) по отвесу устанавливают и закрепляют в одной плоскости с верхней нижнюю горизонтальную направляющую. Между направляющими с шагом, соответствующим ширине листов или панелей (для ГКЛ 600 мм), устанавливают стойки каркаса. Их закрепляют к направляющим и к стене.

Листы ГКЛ устанавливают с размещением их стыков только на элементах каркаса. По вертикали ГКЛ стыкуются на стойках каркаса. Листы ГКЛ крепят к каркасу самонарезающими шурупами длиной 30 мм с шагом 250 мм с помощью электрошуруповерта с магнитной головкой. Крепятся ГКЛ по периметру и по центральной вертикальной оси.

Рис. 19.18. Схемы выполнения основных операций при облицовке стен декоративными панелями или листами по металлическому каркасу:

а – разметка площади, закрепление монтажных деталей; б – монтаж направляющих и стоек каркаса; в – закрепление панелей (листов) к каркасу; 1 – рейка-шаблон с отвесом; 2 – строительный монтажный пистолет; 3 – монтажная деталь; 4, 5 – нижняя и верхняя направляющие; 6 – стойка каркаса; 7 – ящик с инструментом; 8 – декоративная панель (лист); 9 – раскладка; 10 – подмости; 11 – дюбель; 12 – шуруповерт ручной электрический

Крепление винтами на стыках ГКЛ осуществляют вразбежку через 50 мм с винтами соседнего ряда и отступлением от края ГКЛ на 10 мм. Крепежные винты должны входить в ГКЛ под прямым углом и проникать в полку профиля на глубину не менее 10 мм. Головки винтов должны быть утоплены в поверхность ГКЛ на глубину, позволяющую их зашпаклевать.

Декоративные панели с отделанной лицевой поверхностью (декоративной бумагой, пластиком, шпоном, печатной окраской) закрепляют к каркасу самонарезающими шурупами с последующей установкой на месте стыка раскладок или впотай с помощью пазогребневых стыков между панелями.

Тонкие отделочные листы могут закрепляться к поверхности конструкций при помощи пластмассовых раскладок двутаврового сечения.

· Устройство подвесных потолков

Подвесные потолки устраивают с целью снижения уровня шума в помещениях, для скрытия инженерных коммуникаций и придания потолку декоративной выразительности.

Подвесные потолки выполняются из обычных, декоративных и декоративно-акустических элементов: гипсокартонных листов и перфорированных плит, минераловатных плит с декоративным покрытием, литых гипсовых рельефных плит, алюминиевых кассет и профильных реек, натяжных тканых и пленочных материалов.

Каркас подвесного потолка закрепляется непосредственно к несущей конструкции либо подвешивается к ней на относе. Он включает несущие профили, подвески и детали соединения в стыках. Возможно устройство несущего и чистового каркасов.

К устройству подвесных потолков приступают после завершения санитарно-технических, электромонтажных и штукатурных работ, выполнения оснований под полы, подготовки поверхностей под окраску.

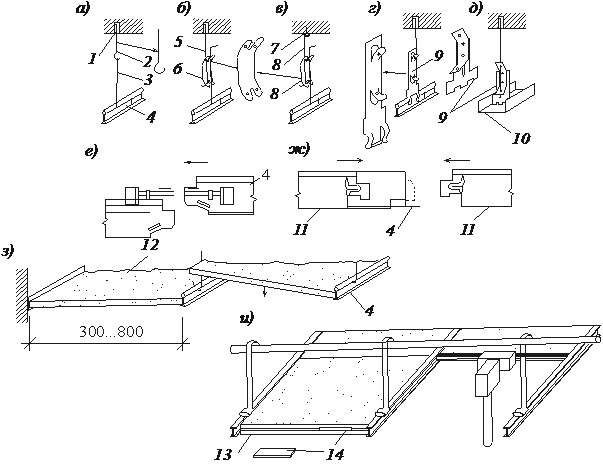

Состав и технологическая последовательность выполнения операций при устройстве подвесного потолка включает разметку и выноску осей и отметок; установку подвесок к перекрытию; закрепление элементов каркаса к подвескам; установку и закрепление плит подвесного потолка к каркасу; оформление мест примыкания. Последовательность устройства подвесных потолков из декоративно-аккустических минераловатных плит и плит «Акмигран» показана на рис. 19.19 и 19.20.

После разметки осей и рядов плит намечают места установки подвесок, сверлят отверстия под пластмассовые дюбели и устанавливают их. На практике применяют подвески с изменяемой длиной. Профиль продольного каркаса соединяют на требуемой высоте с подвесками крюками, проволокой и стержнями. Затем устанавливают готовые детали поперечного каркаса. Концы заводят в отверстия, имеющиеся в продольном профиле.

Плиты подвесного потолка заводят пазами в полки профиля либо укладывают на них сверху. Плиты с пазами на боковых гранях надвигают на полки продольного каркаса, а в местах стыка смежных плит вставляют Т-образный профиль или шпонки.

В местах установки светильников оставляют проем и нужные для него плиты. Для осмотра и ремонта коммуникаций оставляют в потолке съемные участки.

Рис. 19.19. Устройство подвесного потолка из декоративно-акустических плит:

а…д – варианты подвески профилей; е – соединение элементов продольного профиля; ж – то же поперечного с продольником; з – схема укладки плит без пазов; и – то же с пазами; 1 – пластмассовый дюбель (пробка); 2 – крюк с резьбой; 3 – проволока; 4 – продольный профиль; 5 – стержень с резьбой; 6 – скоба-фиксатор; 7 – винт; 8 – стержень с кольцом; 9 – деталь подвески; 10 – С-образный профиль; 11 – элемент поперечного профиля; 12 – плита с

гладкими торцами; 13 – то же с пазами; 14 – шпонка

Гипсовые рельефные плиты закрепляют на полки уголков каркаса с помощью специальных выпусков. Алюминиевые рейки заводят отгибами в пазы специального профиля (гребенки), установленного перпендикулярно к оси реек.

Устройство подвесных потолков производят с инвентарных подмостей, лесов и вышек.

Натяжные потолки представляют собой тонкую виниловую пленку, натягиваемую на пластиковый каркас (багет), установленный по периметру

Рис. 19.20. Устройство подвесного потолка из плит "Акмигран":

а – крепление каркаса потолка к перекрытию; б – общий вид крепления акустических плит к металлическому каркасу; в – узел крепления к алюминиевым направляющим; г –узел крепления к направляющим из деревянных брусков; 1 – направляющий элемент каркаса двутаврового алюминиевого профиля; 2 – плита «Акмигран»; 3 – фибровая шпонка; 4 – гребенка; 5 – нижняя часть подвески - скоба; 6 – верхняя часть разъемной подвески из стальной полосы; 7 – закладной анкер; 8 – прогон из уголка; 9 – плита потолочного перекрытия; 10 – болт с гайкой для регулирования установки подвесного каркаса; 11 – соединительная накладка; 12 – хомут

Рис. 19.21. Крепление натяжных потолков к стене профилями:

а – металлическими; б – пластмассовыми: 1 – воздушный регулятор; 2 – декоративный профиль; 3 – фиксирующий профиль; 4 – гарпун; 5 – потолочное полотно; 6 – декоративная накладка

стен помещения (рис. 19.21). Установку натяжного потолка начинают с замера помещения и изготовления в заводских условиях пленки размером на помещение. Затем по периметру комнаты к стенам крепят багет на 5…10 см ниже основного потолка. С помощью тепловой пушки помещение нагревают до температуры 50…70 С и монтируют пленку, заправляя пленочный кант в специальные пазы багета. После того, как все края пленки будут заправлены, а воздух в помещении остынет, пленка сжимается и потолок получается идеально ровным.

К качеству облицовки листами и панелями предъявляются требования, приведенные в табл. 19.4.

Таблица 19.4

Технические требования к качеству облицовки листами и панелями

| Технические требования | Допускаемые отклонения |

| Крепление листов и панелей к основанию должно быть прочным, без зыбкости (при легком постукивании деревянным молотком не должно наблюдаться коробления изделий, разрушения их кромок и смещения листов) | Без отклонений |

| Трещины, воздушные пузыри, царапины, пятна | Не допускаются |

| Швы должны быть равномерными, строго горизонтальными и вертикальными | |

| Крепежные и расстояния между ними, а также материал, размеры и рисунок | Соответствие проекту |

| Подвесной потолок в любом направлении | Должен быть горизонтальным |

| Смещение плит подвесных потолков по вертикали и в ряду более 1 мм на плиту | Не допускается |

| Отклонение подвесного потолка (провес или западание) на длину двухметровой контрольной рейки | Не более 2 мм |

· Работы по устройству полов

· Виды и состав работ по устройству полов

Полы состоят из основания и покрытия. Полы подвала или 1 этажа устраивают на грунте, а остальных этажей - на перекрытиях. Пол должен быть ровным, износостойким, нескользким, безвредным и удобным в эксплуатации. В мокрых помещениях предусматривают уклоны к трапам, которые создают в полах на грунте соответствующей планировкой грунтового основания, а в полах на перекрытиях – стяжками переменной толщины.

Основание пола воспринимает нагрузки от покрытия и передает их на грунт или перекрытие. Основание пола может содержать различные по назначению конструктивные элементы: подстилающие слои, гидро-, тепло- и звукоизоляционные прослойки, стяжки, деревянные лаги и настилы (рис. 20.1).

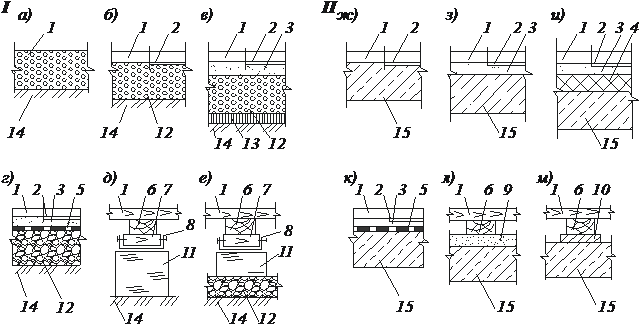

Рис. 20.1. Основные схемы конструкций полов:

I– на грунте: а – непосредственно на грунте; б, в, г – по подстилающему слою; д, е – на лагах по столбикам; II – на перекрытиях: ж – на плите перекрытия; з, и, к – по стяжкам; л, м – на лагах по звукоизоляционным засыпкам и прокладкам; 1 – покрытие; 2 – прослойка; 3 – стяжка; 4 – тепло- или звукоизоляционный слой; 5 – гидроизоляционный слой; 6 – лага; 7 – деревянная подкладка; 8 – два слоя толя; 9 – звукоизоляционная засыпка; 10 – звукоизоляционная прокладка; 11 – столбики; 12 – подстилающий слой; 13 – гидроизоляционный слой для защиты

от грунтовых вод; 14 – грунтовое основание; 15 – плита перекрытия

Покрытие пола непосредственно подвергается эксплуатационным воздействиям. Наименование пола устанавливают по типу его покрытия. Основные виды покрытий полов приведены на рис. 20.2.

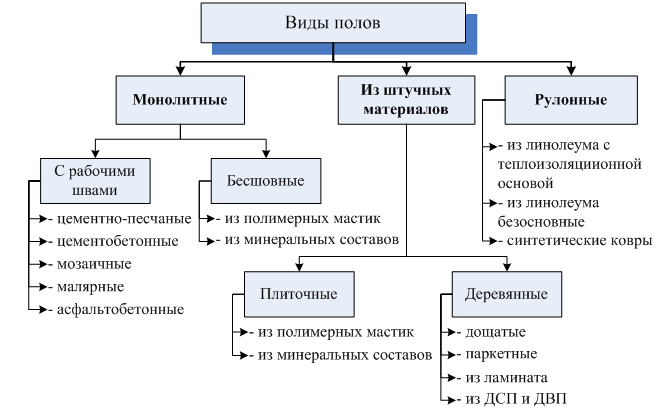

Рис. 20.2. Виды полов

По способу устройства различают монолитные и сборные покрытия.

Монолитные покрытия устраивают из строительных смесей с рабочими швами (бетонные, мозаичные, цементно-песчаные, асфальтобетонные) и бесшовные – из полимерных мастик.

Сборные покрытия выполняют из штучных материалов (плит и плиток; деревянных досок, паркета, древесноволокнистых листов и др.) и из рулонных материалов (линолеума и синтетических ковров).

Работы по устройству полов представляют комплексный процесс, в состав которого входят заготовительные, основные и транспортные процессы.

Заготовительные процессы предусматривают изготовление материалов, полуфабрикатов и изделий, применяемых при устройстве полов в соответствии с проектом и удовлетворяющих нормативным требованиям. Транспортные процессы заключаются в доставке материалов, полуфабрикатов и изделий, а также оборудования и оснастки на рабочее место. Штучные и рулонные материалы для полов доставляют на строительную площадку, как правило, автотранспортом в контейнерах, на поддонах, пакетами, рулонами. Растворы и бетонные смеси доставляют на объект бетоносмесителями, бетоно- или растворовозами. Их подают к месту укладки бетоно- и растворонасосами, пневмонагнетателями, грузоподъемными кранами или подъемниками.

Основные процессы включают подготовку нижележащего слоя (грунта или основания); устройство слоев основания; устройство покрытия пола.

Устройство отдельных слоев пола в свою очередь включают следующие рабочие операции: очистку, проверку качества и ровности, обработку и (при необходимости) огрунтовку поверхности нижележащих элементов; подготовку и укладку материалов или полуфабрикатов в устраиваемый элемент пола; обработку или отделку поверхности выполняемого элемента.

До начала работ по устройству полов во всех помещениях наносят на стены краской отметки уровня верха чистого пола или отметки на 1 м выше его поверхности.

· Технология устройства оснований полов

Основаниями под полы могут быть подстилающие слои и стяжки, изоляционные слои, деревянные лаги и настилы. Устройство изоляционных покрытий рассмотрено в главах 17 и 18.

Из оснований под полы на грунте для предотвращения их деформации и разрушения удаляют слабый грунт, заканчивают работы по устройству вводов инженерных сетей, тщательно уплотняют насыпные и естественные грунты с нарушенной структурой. Поверхность грунтового основания выравнивают по заданным в проекте профилю и отметкам.

При устройстве полов на перекрытиях их поверхность очищают от мусора и пыли, зазоры между плитами перекрытий, места примыканий конструкций к стенам и монтажные отверстия заделывают заподлицо с поверхностью плит цементно-песчаным раствором, имеющим прочность на сжатие не ниже 10 МПа.

Подстилающие слои служат для передачи и распределения нагрузок на грунт. Их устраивают из песка, щебня, бетонных смесей и сборных плит.

Подстилающий слой из песка укладывают по выровненному основанию слоями толщиной по 5…10 см и уплотняют при влажности 7…10 %. Подстилающий слой из щебня или гравия укладывают по выровненному основанию слоями толщиной 8…20 см.

Монолитные подстилающие слои выполняют из бетона класса по прочности на сжатие В7,5…В40. Перед укладкой бетонной смеси по поверхности основания рассыпают слой щебня или гравия крупностью 40...60 мм и вдавливают в слегка увлажненный грунт катками или трамбовками на глубину не менее 40 мм.

Толщину слоев принимают по проекту. Бетонные подстилающие слои разделяют во взаимно перпендикулярных направлениях рабочими швами через 3…6 м и деформационными швами через 9...12 м.

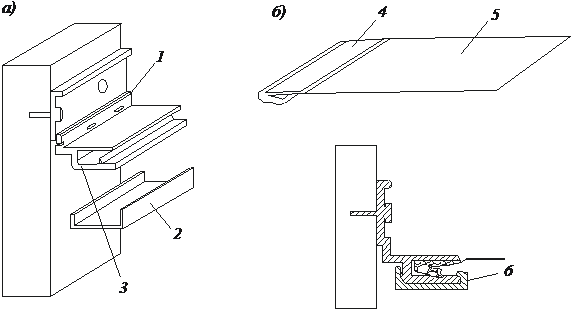

Бетонирование подстилающего слоя выполняют полосами шириной 3…4,5 м с подачей бетонной смеси через полосу с лотка автобетоносмесителя или из кузова автобетоновоза. При этом размечают полосы бетонирования, устанавливают маячные направляющие, укладывают и уплотняют бетонную смесь с помощью вибробруса и глубинных вибраторов; обрабатывают поверхность подстилающего слоя, после затвердевания бетона снимают маячные направляющие, устраивают в бетоне деформационные и рабочие швы, бетонируют пропущенные полосы, используя в качестве направляющих забетонированные полосы, и осуществляют уход за бетоном.

Направление полос бетонирования назначают вдоль длинной стороны помещения. Полосы бетонирования ограничивают маячными направляющими из досок, толщиной не менее 40 мм, или металлических профилей и прочно закрепляют (рис. 20.3). Верх направляющих выравнивают на отметке поверхности подстилающего слоя. Перед укладкой бетонной смеси основание смачивают водой. Бетонирование начинают с наиболее удаленной от проезда полосы.

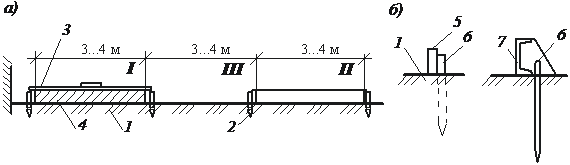

Рис. 20.3. Схема бетонирования подстилающего слоя:

а – общий вид; б – вид направляющих: 1 – грунтовое основание; 2 – маячные направляющие; 3 – бетонируемая полоса; 4 – вибробрус; 5 – маячная доска; 6 – анкер; 7 – металлическая направляющая

Бетонную смесь принимают из транспортного средства, равномерно распределяют по полосе, разравнивают и уплотняют вибробрусом, а в труднодоступных местах и около направляющих – глубинными вибраторами. Вибробрус может быть установлен в качестве рабочего органа на погрузчик или перемещаться по направляющим с помощью лебедок или вручную двумя бетонщиками с помощью гибких тяг, закрепленных к концам вибробруса.

До начала схватывания бетона поверхность подстилающего слоя выравнивают рейками. При выравнивании поверхности рейку перемещают по направляющим зигзагообразными движениями. Такая обработка поверхности бетона придает ей шероховатость и повышает сцепление с вышележащим слоем. Подстилающие слои, по которым укладывают строительные смеси на основе битума, синтетических смол и водных дисперсий полимеров, грунтуют составом, соответствующим материалу смеси.

Маячные направляющие снимают после достижения бетоном прочности, при которой кромки бетонных плит не обламываются (но не менее 1,5 МПа). После этого обмазывают мастикой боковые грани плит, образующих деформационные швы. Затем бетонируют пропущенные полосы.

Поперечные деформационные швы могут выполняться как в процессе бетонирования, так и в затвердевшем бетоне. В ходе бетонирования в подстилающий слой закладывают либо металлические полосы толщиной 4... 6 мм, либо деревянные рейки, обмазанные горячим битумом или обернутые пергамином. Металлические полосы извлекают через 30...40 минут после укладки бетона, а деревянные рейки - после окончания его схватывания. В затвердевшем бетоне деформационные швы нарезают машинами с корундовыми или алмазными дисками после достижения бетоном прочности при сжатии 8...10 МПа.

Уход за бетоном должен обеспечивать нормальные тепловлажностные условия для его твердения. Когда поверхность подстилающего слоя не покрывается грунтовками, его через сутки закрывают водоудерживающими материалами (пленками, матами, опилками и др.) и поливают водой в течение 7...10 дней не реже одного раза в сутки.

Для сокращения сроков работ подстилающие слои могут устраивать из сборных железобетонных плит размерами в плане 3×3; 6×2 м и др. Плиты укладывают по спланированному под шаблон песчаному основанию самоходными кранами методом «от себя». Отдельные участки, остающиеся около колонн, фундаментов и т. п., бетонируют монолитным бетоном.

Стяжки служат для выравнивания поверхности нижележащего элемента пола, защиты нежестких изоляционных слоев, создания уклона в полах на перекрытиях. Стяжки устраивают толщиной 10…50 мм. Они бывают монолитными и сборными.

Монолитные стяжки выполняют из цементно-песчаных обычных и поризованных растворов, самоуплотняющихся составов, тяжелых и легких бетонов, асфальтобетонов и др. Прочность на сжатие материала стяжек назначают по проекту (не ниже 10 МПа). Процесс устройства таких стяжек включает очистку, проверку качества и ровности нижележащего слоя, обработку при необходимости его поверхности; разметку полос и установку маячных направляющих; укладку, разравнивание и уплотнение смеси; снятие маячных направляющих и заполнение пропущенных мест раствором или бетоном; выравнивание и заглаживание поверхности стяжки; уход за материалом стяжки.

Перед устройством стяжек поверхность нижележащего слоя очищают от мусора, пыли, жировых и битумных пятен.

Поверхности нижележащего слоя обрабатывают для повышения сцепления со стяжкой. Бетонные поверхности для придания им шероховатости очищают механическими щетками и непосредственно перед укладкой стяжек смачивают водой.

|

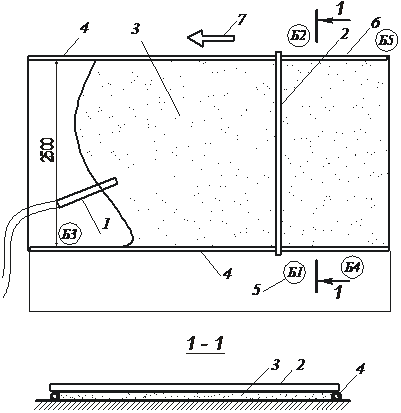

| Рис. 20.4. Схема устройства стяжки из подвижных цементно-песчаных смесей: 1 – сопло растворонасоса; 2 – правило; 3 – растворная смесь; 4 – направляющие; 5 – бетонщик; 6 – выполненная стяжка; 7 – направление работ |

Стяжки могут выполняться из подвижных, литых (поризованных, самовыравнивающих) и жестких смесей.

Дата добавления: 2015-10-29; просмотров: 1148;