Облицовка стен плитами из камня 3 страница

Древесноволокнистые плиты следует приклеивать к основанию быстротвердеющими мастиками на водостойких вяжущих, применяемых в холодном или подогретом состоянии. Клеевую мастику на основание под древесноволокнистые плиты наносят полосами шириной 100…200 мм по периметру плит, в средней зоне мастику наносят полосами шириной 150 мм с интервалом 300…400 мм. При раскладке и при резке древесноволокнистых плит стыкование четырех углов плит в одной точке не допускается.

Устройство деревянных покрытий полов выполняется с соблюдением требований, приведенных в табл. 20.3.

Таблица 20.3

Технические требования к качеству деревянных покрытий полов

| Технические требования | Допускаемые отклонения |

| Влажность древесины лаг | Не более 18% |

| То же, досок | Не более 12% |

| То же, паркета | Не более 10% |

| Отклонения поверхности деревянных полов от плоскости | Не более 2 мм |

| Уступы на дощатых, паркетных полах, из сверхтвердых древесноволокнистых плит | Не допускаются |

| Зазоры между досками покрытия | Не более 1мм |

| Зазоры между паркетными досками и паркетными щитами | Не более 0,5 мм |

| Зазоры (щели) между плинтусами и покрытием пола или стенами (перегородками) | Не допускаются |

· Технология работ по устройству плиточных покрытий полов

Для устройства покрытий полов применяют керамические плитки, плиты из искусственного камня (бетонные, цементно-песчаные, мозаично-бетонные и литые), плиты и блоки из природного камня (мрамора, гранита) с размерами сторон 100...500 мм и более, толщиной 10...50 мм. Покрытия полов из плит устраивают по бетонным подстилающим слоям, плитам перекрытий и по стяжкам. Плиты укладывают в покрытие по прослойкам из цементно-песчаного раствора, из полимерцементных мастик и горячих битумных мастик.

Плиты всех типов и размеров укладываются в покрытия поштучно. Мелкоразмерные керамические плитки в помещениях площадью более 20 м2 раскладывают с помощью шаблонов. Процесс устройства покрытий полов из плит включает следующие операции: очистку, проверку качества и ровности, обработку и (при необходимости) огрунтовку поверхности нижележащего слоя; сортировку плит; разметку площади покрытия пола и установку маячных плит; укладку и разравнивание материала прослойки; укладку плит в покрытие; уход за покрытием и устройство плинтусов.

Пористые плиты (бетонные, цементно-песчаные, мозаичные, керамические) перед укладкой на прослойку из цементно-песчаного раствора погружают в воду или в водный раствор ПАВ.

Перед укладкой в покрытие плиты сортируют по размеру и цвету. Плиты, настилаемые по прослойкам из растворов на жидком стекле и мастиках, должны быть сухими.

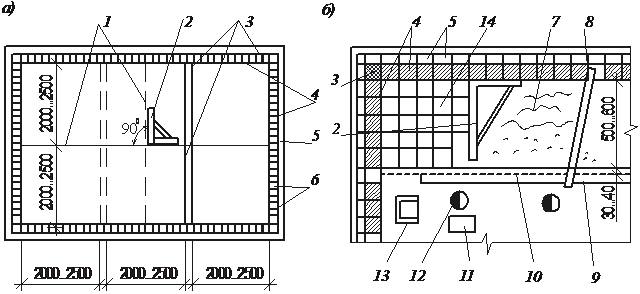

Разметку площади покрытия по заданному рисунку начинают с вынесения осей помещения, при помощи двух пересекающихся под прямым углом шнуров. Вдоль шнуров раскладывают насухо два взаимно перпендикулярных ряда плит. В каждом ряду остаток между последней целой плитой и стеной делят пополам и на эту величину отступают от стен при укладке крайних плит ряда. Это обеспечивает симметричное расположение плит в основной части пола и заполнение промежутков около стен обрезками плит одинаковых размеров (рис. 20.13, а). Затем устанавливают маячные плиты на предназначенное для них место и осаживают их до уровня чистого пола. В полах с фризом маячные плиты размещают в углах и рядах фриза. Между маячными плитами натягивают шнур и по нему укладывают маячные ряды: вначале вдоль стен, а затем поперек помещения через 2...2,5 м. В полах с фризом сначала укладывают фризовые ряды плит и заделывают промежутки между фризом и стеной обрезками плит, после чего приступают к укладке плит в основной части пола.

Настилку рядовых плит производят полосами шириной 0,5...0,6 м вдоль света, начиная от наиболее удаленной от входа стены. Раствор прослойки при этом расстилают на 2...3 мм выше требуемого уровня и разравнивают правилом или полутерком по маячным направляющим на участке длиной 1...2 м и шириной на 30...40 мм шире укладываемой полосы плит. Плиты раскладывают на раствор прослойки поперек полосы по угольнику и осаживают легкими ударами молотка или ручкой мастерка (рис. 20.13, б). Выложенные по всей длине полосы ряды плит выравнивают сбоку правилом и при втапливании плит вручную осаживают их до проектной отметки ударами молотка по деревянному бруску длиной 0,5...0,7 м. Укладку плит заканчивают до начала схватывания раствора. Открытые швы между плитами, уложенными на прослойку из цементно-песчаного раствора, заполняют этим же раствором и уплотняют.

Рис. 20.13. Укладка полов из керамической плитки на растворе:

а – разметка и укладка маячных и фризовых плиток; б – укладка плиток по угольнику; 1 – шнуры по оси помещения; 2 –угольник; 3 – маячные плитки; 4 –фризовый ряд плиток; 5 – заделка у стен обрезками плиток; 6 –маячные ряды плиток; 7 –раствор; 8 – правило; 9 –маячная рейка; 10 –шнур; 11 –скамейка; 12 –рабочее место облицовщика-плиточника; 13 –

контейнер для плиток; 14 –керамические плитки

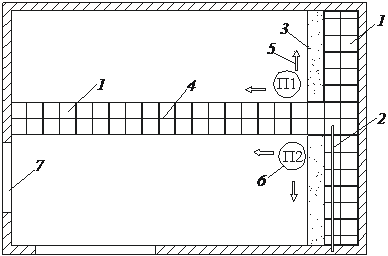

Укладку керамических плиток на мастике выполняют в следующем порядке: подготавливают основание; устраивают прослойку из мастики; укладывают плитки; заполняют швы; очищают и протирают покрытие. Укладку выполняют по выровненной поверхности стяжки. Перед укладкой огрунтовывают основание и размечают две осевые линии помещения под прямым углом. Первый ряд плитки укладывают вдоль одной из линий, начиная с середины пола (рис. 20.14). Клеящая мастика наносится кельмой и разравнивается зубчатым шпателем. Для получения заданной толщины слоя шпатель необходимо держать под углом 75...90°. С нижней поверхности плитки счищают мокрой ветошью пыль и укладывают на мастику, слегка осаживают резиновым молотком или ручкой кельмы. Точный размер швов устанавливают при помощи дистанционных крестиков и следят за тем, чтобы швы были параллельны. Когда плитки уложены по всей длине захватки, к их ребру прикладывают правило, и ударяя по нему молотком, выравнивают весь уложенный ряд. Плитки укладывают отдельными полосами-захватками вдоль длинных сторон помещения. Ширину захваток принимают равной 3…6 плиткам. После схватывания мастики с помощью резинового шпателя заполняют швы затирочной смесью. Когда швы подсохнут, но окончательно не затвердеют, обрабатывают поверхность теркой с мягкой основой или мягкой ветошью.

Рис. 20.14. Укладка полов из керамической плитки на мастике:

1 – маячный ряд плитки; 2 – контрольная рейка-правило длиной 2 м; 3 – прослойка мастики; 4 – направляющий шнур; 5 – направление укладки; 6 – рабочие места плиточников; 7 – дверной проем

Устройство покрытий полов из плит выполняется с соблюдением требований, приведенных в табл. 20.4.

Таблица 20.4

Технические требования к качеству плиточных покрытий полов

| Технические требования | Допускаемые отклонения |

| Поверхность пола не должна иметь вмятин, трещин, волн, вздутий, приподнятых кромок и других подобных дефектов. Цвет покрытия должен быть ровным и соответствовать проектному | Без отклонений |

| Отклонения поверхности полов из плит (плиток) от плоскости | Не более 4 мм |

| При проверке сцепления покрытий из жестких плиточных материалов с нижележащими слоями пола простукиванием не должно быть изменения звука | Без отклонений |

| Уступы между смежными штучными элементами покрытия из бетонных, асфальтобетонных, чугунных и стальных плит | Не более 2 мм |

| То же, керамических, каменных, цементно-песчаных, мозаично-бетонных, шлакоситалловых плит | Не более 1 мм |

| Уступы между покрытиями и деталями окаймления пола | Не более 2 мм |

| Отклонения уклона пола от наибольшего размера пола | Не более 0,2 %, но не более 50 мм |

| Зазоры (щели) между плинтусами и покрытием пола или стенами (перегородками), между смежными кромками плиток | Не допускаются |

| Отклонения по толщине покрытия пола допускаются | Не более 10 % |

· Технология работ по устройству рулонных покрытий полов

Для рулонных покрытий полов применяют линолеумы на утепленной основе и без нее, а также синтетические ворсовые ковры. Рулонные материалы выпускают в виде полотнищ длиной не менее 12 м, шириной 1360...2000 мм и толщиной 1,6...5 мм, свернутых в рулоны.

Линолеумы и синтетические ворсовые ковры, как правило, приклеивают к основанию по всей площади. Впомещениях, где нет интенсивного движения и сохраняется нормальный температурно-влажностный режим, допускается укладка полимерных рулонных материалов насухо в виде ковров размером на комнату.

Ровность основания обеспечивают устройством стяжки и дополнительной ее подготовкой. Подготовка стяжки включает очистку и проверку ровности. Неровности поверхности устраняют путем шлифовки или шпатлевки. Затем основание сушат, обеспыливают и огрунтовывают.

Укладка рулонных материалов на основание включает раскрой рулонов или заготовку ковров размером на комнату; раскатку и прирезку полотнищ и ковров по контуру помещения; наклейку полотнищ и ковров; прирезку и приклейку кромок между отдельными полотнищами; установку плинтусов и отделку покрытия.

Раскрой полотнищ предусматривает укладку полотнищ в помещениях по направлению света из окон, что делает швы между полотнищами менее заметными, а в коридорах – по направлению движения. Резку выполняют вручную специальными ножами.

Для выпрямления полотнищ и снятия внутренних напряжений материал оставляют в раскатанном виде не менее двух дней. Причем отдельные полотнища укладывают внахлест на 10...20 мм для прирезки кромок в стыках. Синтетические ворсовые ковры с ровными краями укладывают встык без нахлеста. Вылежавшиеся полотнища и ковры прирезают к выступающим частям стен и перегородок по контуру помещения так, чтобы зазор около них не превышал 5 мм.

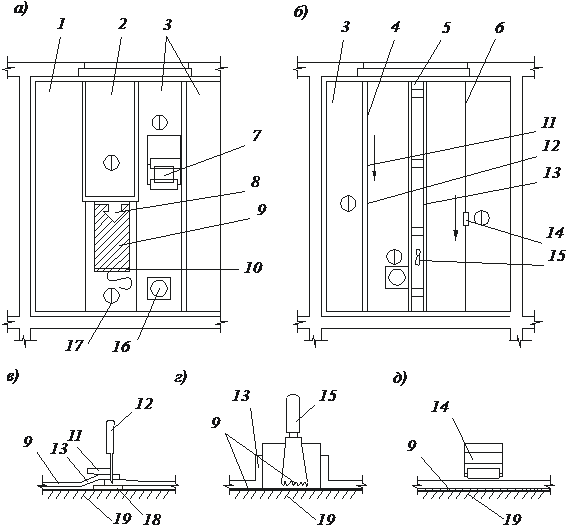

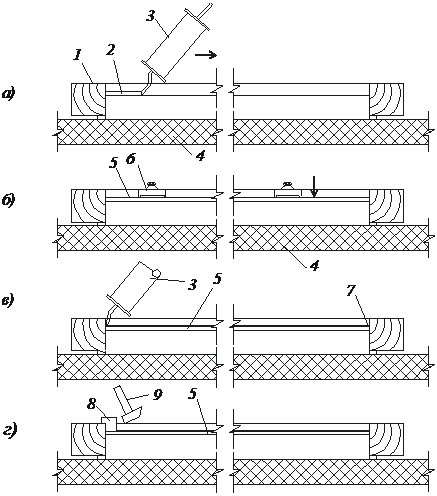

Наклейку отдельных полотнищ выполняют в следующем порядке. Разостланные полотнища, не сдвигая с места, отгибают тыльной стороной вверх или сворачивают в рулон лицевой стороной внутрь до середины длины и поочередно наклеивают с одной и другой стороны. Клеи и мастики наносят на основание, а также на тыльную сторону рулонного материала кистями либо зубчатыми шпателями. Для обеспечения прирезки стыков вдоль кромок смежных полотнищ оставляют непромазанную полосу шириной 100 мм с каждой стороны полотнища, кроме стороны, примыкающей к стене. Полотнища поочередно укладывают на клеевую прослойку, плотно прижимают к основанию и тщательно разглаживают мешковиной от середины к краям. Для полного удаления оставшегося воздуха полотнища прикатывают обычным, ножным или вибрационным катками (рис. 20.15, а).

Кромки между смежными полотнищами линолеума прирезают не ранее, чем через трое суток после наклейки основной части рулонного материала. Перед прирезкой кромок под них подкладывают полосу из фанеры или древесно-волокнистой плиты. На уложенные внахлестку кромки рулонного материала накладывают металлическую линейку и обрезают по ней острым ножом одновременно оба полотнища (рис. 20.15, б, в).После удаления обрезков кромки полотнищ приподнимают, очищают и промазывают их тыльную сторону и основание клеем или мастикой (рис. 20.15, г).Затем кромки поочередно приклеивают к основанию, тщательно притирают мешковиной и прикатывают ручным валиком или ножным катком (рис. 20.15, д).Выступивший из швов клей или мастику удаляют ветошью, смоченной в растворителе. Неплотно примыкающие кромки прижимают к основанию мешками с песком.

При наклейке покрытий из ковров размером на комнату вылежавшийся и прирезанный по контуру помещения ковер скатывают с одной стороны наполовину длины, наносят на основание зубчатым шпателем клей или мастику и накатывают отвернутую часть ковра на свое место, плотно прижимая его к основанию. В таком же порядке наклеивают вторую половину ковра.

Рис. 20.15. Схема наклейки полотнищ рулонных материалов:

а – наклейка основной части полотнищ; б – прирезка и приклейка кромок между смежными полотнищами; в – прирезка кромок рулонных материалов; г – нанесение мастики для приклейки кромок полотнищ; д – прикатка кромок ножным катком; 1 – уложенное насухо полотнище; 2 – приклеиваемое полотнище; 3 – наклеенное полотнище; 4 – прирезка кромок полотнищ; 5 – приклейка кромок полотнищ; 6 – прикатка кромок полотнищ; 7 – виброкаток; 8 – направление наклейки полотнищ; 9 – клей или мастика; 10 – большой зубчатый шпатель; 11 – линейка; 12 – нож для прирезки линолеума; 13 – отогнутые кромки линолеума; 14 – ножной каток; 15 – малый зубчатый шпатель; 16 – бачок для клея или мастики; 17 – рабочие места облицовщиков синтетическими материалами; 18 – полоса из фанеры или

древесно-волокнистой плиты; 19 – основание

Сварку и склейку кромок смежных полотнищ рулонных материалов выполняют также при заготовке ковров размером на комнату.

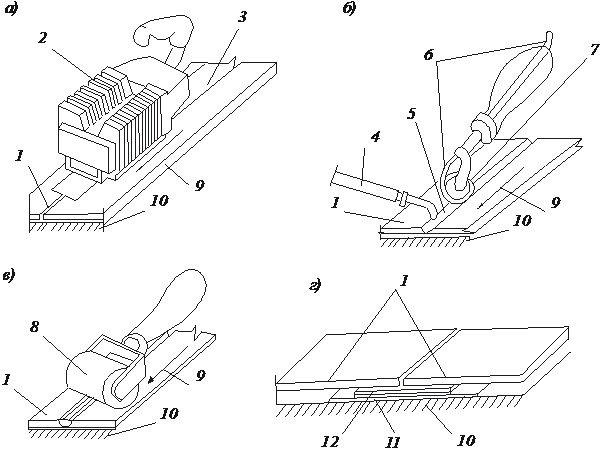

Сварку поливинилхлоридного линолеума производят инфракрасным излучением аппаратами типа «Пилад» или горячим воздухом с помощью ручных горелок и сварочных машин, выпускаемых в комплекте с компрессорами и трансформаторами. При сварке инфракрасным излучением на прирезанные кромки полотнищ линолеума накладывают целлофановую ленту, на нее по центру шва устанавливают излучатель и подключают к блоку питания. Сварщик наблюдает за оплавлением кромок полотнищ через окно в верхней панели излучателя и по мере их оплавления продвигает излучатель вперед, формуя сварной шов. Скорость сварки достигает 15...26 м/ч (рис. 20.16, а).

Рис. 20.16. Сварка и склейка кромок смежных слоев линолеумов:

а – сварка линолеумов инфракрасным излучением; б – то же, горячим воздухом; в – прикатка шва валиком; г – склейка кромок линолеумов; 1 – кромки линолеумов; 2 – излучатель «Пилад»; 3 – термостойкая пленка; 4 – ручная горелка для подачи горячего воздуха; 5 – конусная канавка для присадочного прутка; 6 – присадочный пруток; 7 – прижимной ролик для поддержания прутка; 8 – металлический валик для прикатки шва; 9 – направление движения инструмента; 10 – основание; 11 – полоса бумаги шириной 100 мм; 12 – полоса мешковины или

клейкой ленты шириной 100...400 мм

Сварка горячим воздухом заключается в соединении кромок свариваемых полотнищ по всей их толщине с помощью поливинилхлоридного присадочного прутка, для укладки которого кромки линолеума после прирезки разделывают под углом 45°, образуя конусную канавку. Сразу после сварки шов прикатывают металлическим валиком, предварительно нагретым в струе горячего воздуха. Скорость сварки ручными горелками составляет 8... 12 м/ч, а сварочными машинами – до 100 м/ч(рис. 20.16, б, в).

При сварке линолеумов по шву образуются волнистость, искажение рисунка и другие дефекты. Чтобы этого избежать, взамен сварки применяют склейку стыков. Кромки прирезанных полотнищ линолеума склеивают снизу мешковиной или клейкой лентой, а чтобы стыки не приклеивались к основанию, под них укладывают полосы из бумаги (рис. 20.16, г).При укладке насухо прирезанные по контуру помещения ковры закрепляют плинтусами.

После наклейки рулонных материалов устанавливают деревянные или пластмассовые плинтусы. Готовые покрытия из полимерных материалов для предохранения от загрязнения закрывают бумагой и перед сдачей в эксплуатацию покрытия из линолеумов и плиток натирают мастиками.

Устройство рулонных покрытий полов выполняется с соблюдением требований, приведенных в табл. 20.5.

Таблица 20.5

Технические требования к качеству рулонных покрытий полов

| Технические требования | Допускаемые отклонения |

| Цвет покрытия должен быть ровным и соответствовать проектному | Без отклонений |

| Уступы на полах из линолеума и поливинилхлоридных плит | Не допускаются |

| Зазоры (щели) между плинтусами и покрытием пола или стенами (перегородками), между смежными кромками полотнищ линолеума, ковров, рулонных материалов и плиток | Не допускаются |

| Волны, вздутия, приподнятие кромок на поверхности покрытия | Не допускаются |

· Стекольные, малярные и обойные работы

· Технология остекления оконных и дверных переплетов

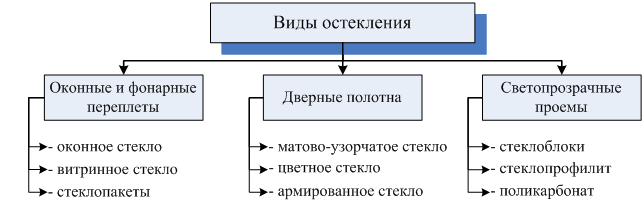

Назначение остекления – обеспечение естественного освещения в помещениях. Стекольные работы включают остекление переплетов (оконных, фонарных, дверных) и заполнение светопрозрачных проемов (перегородок, ограждений, покрытий) (рис. 21.1).

Для остекления применяют листовое, матово-узорчатое, тонированное и армированное стекло, стеклопакеты, стеклопрофилит, стеклоблоки, а также уплотнители, герметики и крепежные детали.

Рис. .. Виды остекления

Для остекления оконных и фонарных переплетов применяют оконное (толщина 2…6 мм) и витринное (6…10 мм) стекло, стеклопакеты (одинарные и двойные).

В дверях с расстекловкой вставляют матово-узорчатые, цветные, атакже армированные стекла.

Светопрозрачные перегородки заполняют пустотелыми стеклоблоками (размеры 190×190×80 мм, 240×240×80 мм), стеклопрофилитом (швеллерного, коробчатого и ребристого профилей, поликарбонатом (сотовым, профильным, монолитным).

Оконные и дверные переплеты, подлежащие остеклению, должны быть прошпатлеваны и окрашены за один раз, фальцы переплетов должны быть очищены, проолифлены и просушены.

Стекольные работы состоят из следующих процессов: нарезки стекла, подготовки крепежных деталей и замазки, транспортирования материалов и полуфабрикатов, подготовки переплетов и полотен, остекления, заделки фальцев, стыков и примыканий.

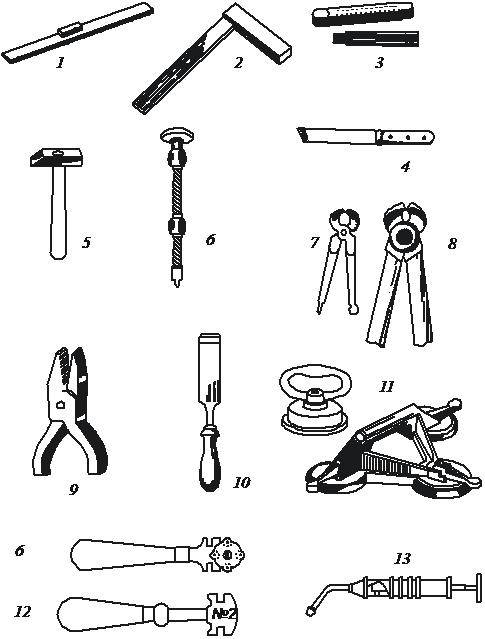

Нарезку стекол выполняют на рабочем месте, оснащенном столом для нарезки стекол и ручным инструментом, приведенным на рис. 21.2.

Рис.21.2. Инструменты для стекольных работ:

1 – линейка; 2 – угольник; 3 – метр; 4 – нож для замазки; 5 – молоток; 6 – стеклорез; 7 – клещи; 8 – кусачки; 9 – плоскогубцы; 10 – стамеска; 11 – вакуум-присосы; 12 – алмаз; 13 –шприц для промазки фальцев

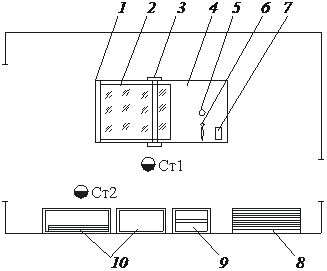

Лист стекла укладывают на стол, верхняя грань которого обтянута сукном или покрыта резиновым листом, и придвигают к бруску-упору (рис. 21.3). При помощи мерной линейки определяют место реза стекла и ветошью протирают полосу. Стекольщик проводит стеклорез вдоль линейки (рейсшины), перемещает лист к краю стола таким образом, чтобы линия реза совпадала с его краем. Нажатием двумя руками на свисающую часть стекла отламывает ее. Далее производят раскрой стекла по второму измерению. Готовые стекла укладывают в ящики и подают на рабочее место для установки в переплеты.

|

| Рис.21.3. Организация рабочего места при нарезке стекол: 1 – упор; 2 – лист стекла; 3 – рейсшина; 4 – стол стекольщика; 5 – рулетка; 6 – алмаз (стеклорез); 7 – ветошь; 8 – стеллаж для листов оконного стекла; 9 – ящик для обрезков стекла; 10 – ящик для мерного стекла |

Заблаговременно готовят крепежные детали, уплотнители и замазку. К крепежным деталям относятся штапики, шпильки, пружинные защелки, винты, уголки. Замазки, как правило, поступают на объект в готовом виде. Стекольная замазка должна быть пластичной, плотно заполнять промежутки между стеклом и фальцами переплетов, наноситься без усилий, хорошо заглаживаться без разрывов и шероховатостей, не прилипать к инструменту, не тянуться за ним и не соскальзывать с него; после высыхания и отвердения не иметь трещин.

Транспортирование материалов и деталей выполняют следующим образом: ящики со стеклом перевозят по горизонтали на тележках, перемещают по рольгангу, а листы размером более 11,5 м переносят в вертикальном положении при помощи ручных или механических вакуум-захватов; подъем ящиков со стеклом на этажи осуществляют подъемниками или лебедками.

При подготовке переплетов к остеклению выполняют следующие операции: нумеруют и снимают створки; проверяют качество, очищают фальцы от пыли и наплывов волосяной щеткой и шпателем. Допускается остекление переплетов и фрамуг без снятия створок, однако в этом случае производительность труда ниже.

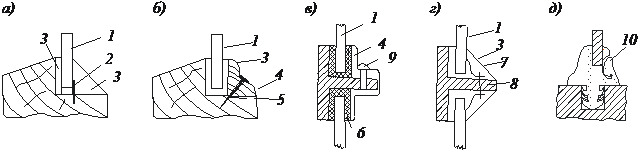

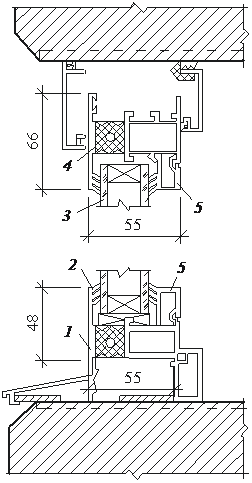

Стекло закрепляется следующими способами (рис. 21.4):

· в деревянных переплетах – на двойной замазке с креплением шпильками; на замазке с креплением штапиками, установленными на замазку, и закреплением гвоздями под углом 45° к поверхности стекла;

· в металлических переплетах – резиновыми профилями с клиновыми задвижками, кляммерами из оцинкованной стали, металлическими штапиками на винтах;

·

·

Рис. 21.4. Способы закрепления листового стекла:

а – в деревянных переплётах на двойной замазке с креплением шпильками; б – то же, на замазке с креплением штапиками; в – в стальных переплётах с креплением кляммерами; г – то же с креплением металлическими штапиками; д – в пластмассовых переплетах на эластичных прокладках; 1 – стекло; 2 – шпилька; 3 – замазка; 4 – деревянный штапик; 5 – гвоздь; 6 –

резиновый профиль; 7 – кляммер; 8 – штырь; 9 – винт; 10 – уплотнитель

Рис. 21.5. Установка стекол в деревянные переплеты:

а – нанесение подстилающего слоя замазки; б – укладка стекла; в – нанесение верхнего слоя замазки; г – установка и закрепление штапиков; 1 – элемент переплёта; 2 – подстилающий

слой замазки; 8 – штапик; 9 – молоток

· в пластмассовых переплетах – на двойной замазке или на эластичных прокладках с последующим закреплением штапиками на винтах или шпильках.

При вставке стекла на двойной замазке (рис. 21.5) на горизонтальную грань фальца переплета наносят валик замазки толщиной 3...4 мм; затем осторожно укладывают в фальцы стекло и прижимают, при этом слой замазки осаживают до толщины 2…3 мм. Между кромками стекла и вертикальными гранями фальца оставляют зазор в 2...3 мм. Сверху стекло закрепляют штапиками, причем предварительно наносят тонкий слой замазки на верхние кромки стекла. В штапик забивают гвоздики с шагом 200 мм. Стекольщик ветошью удаляет со стекла пятна, брызги и пыль.

|

| Рис. 21.6. Установка стеклопакетов в алюминиевые переплеты: 1 – алюминиевый переплет; 2 – резиновый уплотнитель; 3 – стеклопакет; 4 – термовкладыш; 5 – защелка-штапик |

В случае закрепления стекол шпильками операции выполняют в следующем порядке: на горизонтальную грань фальца наносят валик замазки при помощи шприца; в фальцы укладывают лист стекла и в бруски забивают шпильки при помощи пистолета или ручного инструмента. Расстояние между шпильками не должно превышать 300 мм.

Сверху на кромку стекла наносят второй слой замазки и придают ему треугольную форму. По окончании выполнения операций со стекол снимают пятна и наплывы.

Для закрепления листов стекла в металлическом каркасе элементы каркаса очищают от ржавчины и окрашивают. После раскроя и подготовки листов стекла на их кромках закрепляют резиновые уплотняющие ленты, стыки лент склеивают. Затем подготовленный лист стекла вставляют в каркас и закрепляют его защелками-штапиками.

Стеклопакеты помещают в деревянные, металлические или железобетонные переплеты на резиновых или пластмассовых профилированных прокладках и закрепляют защелками-штапиками и эластичными замазками (рис. 21.6).

Остекление оконных, фонарных и дверных переплетов выполняют, как правило, при положительной температуре воздуха. В зимнее время резку стекла производят после отогревания стекла до температуры не менее +10 °С и высыхания конденсата. Остекленные переплеты выносят из помещения наружу только после затвердения замазки, мастики или герметиков.

Качество стекольных работ должно удовлетворять техническим требованиям, показанным в табл. 21.1.

Таблица 21.1

Технические требования к качеству стекольных работ

| Технические требования | Допускаемые отклонения |

| Замазка не должна иметь трещин и отставать от стекла и поверхности фальца | Не допускаются |

| Линия соприкосновения замазки со стеклом должна быть ровной и параллельной кромке фальца, из замазки не должны выступать шпильки и кляммеры | Не допускаются |

| Наружные фаски штапиков должны прилегать к внешней грани фальцев, не выступать за их пределы в сторону светового проема и не образовывать впадин | Не допускаются |

| Штапики должны быть прочно соединены между собой и с фальцем переплета; резиновые прокладки штапиков должны плотно прилегать к поверхности фальца и штапиков, не выступать над гранью штапиков, обращенной в сторону светового проема | Без отклонений |

| Стекло должно перекрывать фальцы переплетов | Не более чем на 3/4 ширины |

| Резиновые профили должны быть плотно прижаты к витринному стеклу, а клиновые резиновые замки – плотно запасованы в пазы | Без отклонений |

| Резиновые прокладки между элементами стеклопрофилита не должны выступать за их пределы, а в герметике не должно быть разрывов | Не допускаются |

| На поверхности вставленных стекол не должно быть сколов, трещин, пробоин, следов замазки, жировых пятен и других дефектов | Не допускаются |

· Заполнение проемов стеклопрофилитом и стеклоблоками

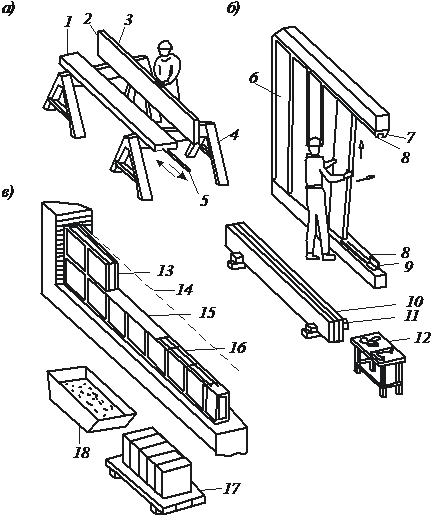

Заполнение наружных и внутренних световых проемов стеклопрофилитом может выполняться из отдельных вертикальных элементов или готовых панелей.

При этом выполняют следующие операции: подготовка и уточнение размеров проема; монтаж верхней и нижней направляющих; наклейка в направляющие резиновых лент; очистка элементов стеклопрофилита и наклейка на одну боковую грань уплотнительной прокладки (ленты); установка 4 или 5 элементов стеклопрофилита; обжатие смонтированного участка и постановка удерживающего устройства; установка элементов стеклопрофилита на последующих участках; установка прижимного элемента (плинтуса); заделка стыков герметизирующей мастикой; очистка поверхности; проверка качества заполнения проема. На рис. 21.7, а, б показаны схемы выполнения основных операций при устройстве светопрозрачной конструкции из стеклопрофилита.

Рис. 21.7. Заполнение проемов профильным стеклом (а, б); пустотелыми стеклянными блоками (в):

1 – элемент профильного стекла в момент очистки; 2 – то же при наклеивании прокладок на ребро; 3 – прокладка; 4 – козелок; 5 – протирка; 6 – смонтированный элемент профильного стекла; 7 – верхний элемент каркаса; 8 – полоса из резины; 9 – нижний элемент каркаса; 10 – штабель стеклопрофилита; 11 – прокладка; 12 – столик с набором инструментов; 13 – стеклоблок; 14 – шнур-причалка; 15 – раствор; 16 – арматурный стержень; 17 –

Дата добавления: 2015-10-29; просмотров: 1166;