Облицовка стен плитами из камня 4 страница

пакет стеклоблоков; 18 – ящик с раствором

Монтаж панелей из элементов стеклопрофилита осуществляют самоходными стреловыми кранами или лебедками. Порядок выполнения операций: подготовка проемов, опорных поверхностей и панелей; строповка, подъем и подача панели к месту установки; установка панели в проектное положение; выверка положения; их закрепление и заделка стыков. Заполнение проемов и устройство светопрозрачных конструкций выполняют на здании снизу вверх. Элементы стеклопрофилита перед установкой набираются в горизонтальном положении на стенде в пакеты по 5 или 6 штук и сжимаются зажимами-фиксаторами.

Устройство светопрозрачных конструкций из пустотелых стеклянных блоков выполняют в следующем порядке. Вначале уточняют размеры проемов по ширине и высоте, при помощи шаблона определяют количество стеклоблоков в ряду и по высоте. На основании размечают положение первого ряда стеклоблоков и выкладывают блоки насухо, готовят постель из раствора под маячные блоки. На раствор устанавливают два маячных блока и между ними натягивают шнур-причалку. Затем готовят постель из раствора под остальные блоки и устанавливают блоки в ряд по шнуру-причалке. После проверки качества первого ряда приступают ко второму (рис. 21.7, в). Армирование должно выполняться в соответствии с проектом. Поверхности блоков очищают от следов раствора сразу же после их установки.

· Состав и виды малярных работ

Малярные работы заключаются внанесении окрасочных составов на поверхности конструктивных элементов и оборудования зданий и сооружений для создания лакокрасочного покрытия.

Затвердевшая пленка лакокрасочного покрытия может выполнять декоративные (обеспечение красивого и эстетичного вида), защитные (антикоррозионные, изоляционные, защитные от механических повреждений), санитарно-гигиенические (обеспечение чистоты и удобства уборки) функции.

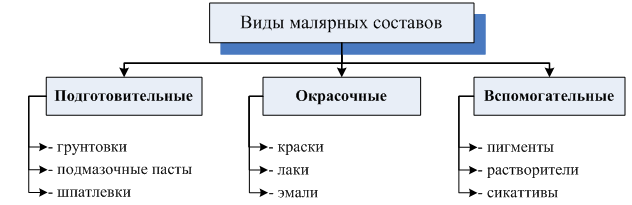

Малярные составы делятся на подготовительные, основные (окрасочные) и вспомогательные (рис. 21.8).

Рис. 21.8. Виды малярных составов

Подготовительные составы (грунтовки, подмазочные пасты и шпатлевки)предназначены для подготовки поверхности к нанесению лакокрасочного покрытия.

Грунтовка представляет состав в виде суспензии пигмента в связующем веществе. Она предназначена для выравнивания впитывающей способности и обеспечения прочного сцепления (адгезии) покрытия с отделываемой поверхностью. Каждая грунтовка соответствует определенному виду окрасочного состава.

Подмазочные пасты предназначены для заделки трещин и раковин на окрашиваемой поверхности глубиной более 1 мм. Подмазочная паста состоит из вяжущего, наполнителя и клея.

Шпатлевка служитдля заполнения пор и выравнивания поверхностей толщиной до 1 мм. Она состоит из смеси пигментов с наполнителями в связующем веществе. Вид шпатлевки выбирается с учетом применяемого окрасочного состава.

Окрасочные составы (краски, лаки и эмали) предназначены для создания верхнего слоя лакокрасочного покрытия. Они структурно состоят из связующего, пигмента, наполнителя, растворителя и разбавителя. Окрасочные составы могут приготавливаться на объекте из сухих (порошковых), красок, густотертых (пастообразных) красок или доставляться в готовом к употреблению жидком виде.

Готовый к употреблению окрасочный состав называется колером.

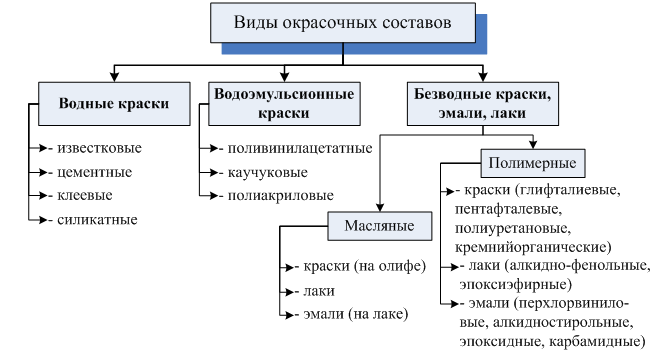

Окрасочные составы подразделяются на водные, эмульсионные и безводные (рис. 21.9).

Рис. 21.9. Виды окрасочных составов

В водных окрасочных составах связующим является известь, цемент, жидкое стекло и различные клеи. В неводных – олифа, синтетические смолы, битумы и др.

Краска – состав, образующий после высыхания непрозрачную однородную пленку. Краски представляют собой суспензию или смесь пигментов и наполнителей в связующем веществе.

Лак представляет раствор связующего вещества в органическом растворителе. Образует на отделываемой поверхности однородную твердую прозрачную пленку. В лаках в качестве связующего вещества используются твердые синтетические и природные смолы, битумы, дегти и нитроцеллюлоза. В зависимости от вида растворителя различают лаки масляные и лаки на летучих растворителях.

Эмаль – суспензия пигмента или смеси пигментов с наполнителями в лаке. После высыхания она образует непрозрачную твердую пленку с блеском и различной фактурой поверхности.

Вспомогательные составы (пигменты, растворители, сиккативы) используют для улучшения технологических свойств окрасочных составов.

Получить требуемого оттенка можно добавлением пигментов.

Снижение вязкости малярных составов выполняют добавлением растворителей, которыми для масляных составов являютсяскипидар и бензин-растворитель; для поливинилацетатных составов – сода; пентафталевых – скипидар; кремнийорганических – разжижитель Р-5; перхлорвиниловых – сольвент и ксилол.

Для ускоренного высыхания красок добавляют сиккативы.

B состав малярных работ входят простые процессы приготовления и транспортирования окрасочных составов, подготовки и обработки, окраски и отделки окрашенной поверхности.

Вид окраски указывается в проекте. Перед началом малярных работ необходимо согласовать с представителем заказчика вид окраски и колера и выполнить эталонные отделочные покрытия.

Приготовление малярных составов производится в заводских условиях. На строительной площадке, как правило, только доводят получаемые составы до рабочей вязкости.

Транспортирование малярных составов производят в закрытой таре.

Подготовка поверхности заключается в очистке, сглаживании, расшивке трещин, вырезке сучков и засмолов, их заделке и сушке поверхности.

При обработке поверхностей производится огрунтовка, частичная подмазка дефектных мест, шпатлевание и шлифовка.

Окраска поверхностей состоит в нанесении красочных составов.

Отделка окрашенных поверхностей заключается в декоративной обработке неотвердевших или отвердевших поверхностей.

Для подмащивания маляры используют подмости, леса и вышки.

· Подготовка и обработка поверхностей под окраску

Лакокрасочные покрытия, как правило, имеют многослойную структуру, в связи с этим работы по их устройству являются многооперационными. Наиболее трудоемкими являются операции по подготовке и обработке поверхностей перед окраской.

Количество выполняемых технологических операций зависит от вида лакокрасочного покрытия и требований к его качеству, а также от качества поверхности и материала отделываемой конструкции. Расход малярных составов определяется видом отделочного покрытия и качеством поверхности отделываемой конструкции.

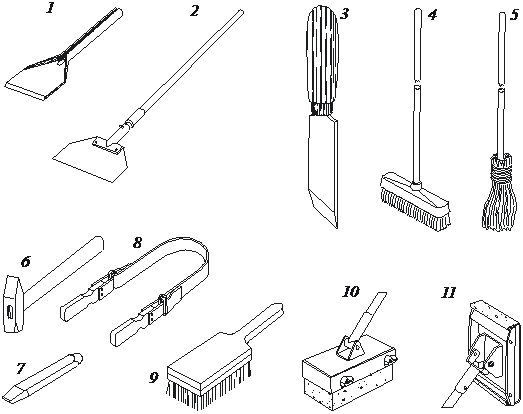

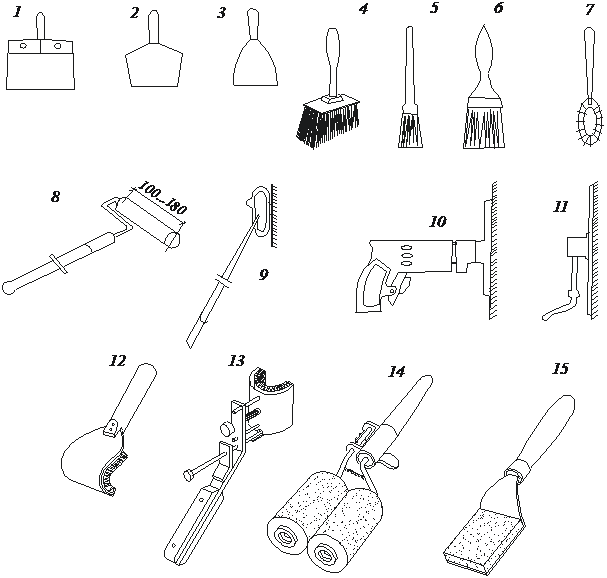

Состав операций по подготовке основания для внутренней и наружной окраски водными и неводными составами зависит от вида основания (табл. 21.2…21.4). При выполнении работ применяют ручной инструмент, показанный на рис. 21.10.

Рис. 21.10. Ручной инструмент для подготовки основания:

1 – шпатель-скребок; 2 – скребок на удлиненной ручке; 3 – нож для расшивки трещин; 4 – волосяная щетка; 5 – кисть; 6 – молоток; 7 – зубило; 8 – приспособление для очистки труб; 9 – стальная щетка; 10 – шарнирная терка с лещадным камнем; 11 – то же с шлифовальной шкуркой

Все поверхности очищают от пыли, грязи, брызг и потеков раствора, жировых пятен, ржавчины, высолов, непрочных слоев старой краски и шпатлевки.

Неокрашенные деревянные поверхности подготавливают путем заделки трещин и устранения мелких дефектов (заусенцев, отколов и т.п.), вырубки сучков и засмолов на глубину 2…3 мм. Шероховатую поверхность штукатурки и бетона очищают и заглаживают, а мелкие трещины расшивают на глубину не менее 2 мм. Металлические поверхности очищают от окалины, ржавчины и т.п. Окраска труб и приборов водопровода производится после удаления из них воды.

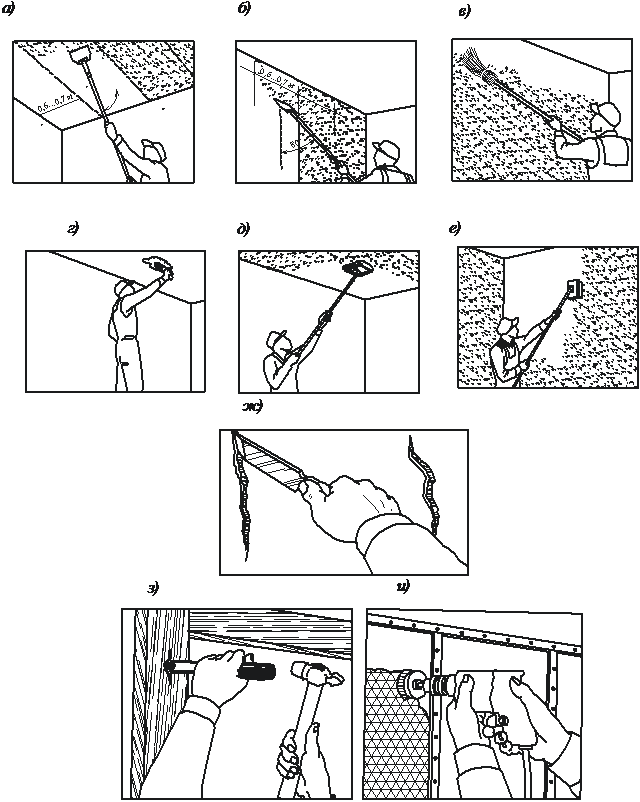

При очистке поверхности (рис. 21.11, а–г, и)потеки раствора удаляют металлическими скребками, шпателями, щетками. Пыль с поверхности снимают волосяной щеткой (кистью) или пылесосом. Вначале очищают потолки, а затем – стены.

Очистка металлических поверхностей включает удаление окалины, остатков старой краски и др. Ее выполняют ручными шлифовальными машинами с комплектом насадок-щеток или с помощью специальных смывок. Очистку от ржавчины можно выполнить нанесением специальных составов – преобразователей ржавчины.

Таблица 21.2

Состав операций по подготовке и обработке основания для внутренней окраски водными составами

| Вид окраски | Очистка и сглаживание | Расшивка трещин | Грунтовка | Частичная шпатлевка со шлифовкой | Сплошная шпатлевка со шлифовкой | Повторная грунтовка |

| Клеевая: | ||||||

| – простая | + | + | + | – | – | – |

| – улучшенная | + | + | + | – | + | + |

| – высококачественная | + | + | + | + | + | + |

| Акриловая улучшенная и высококачественная | + | + | + | + | + | + |

| Силикатная | – | – | + | – | – | – |

| Эмульсионная | – | + | + | – | – | – |

| Известковая: | ||||||

| – по штукатурке и бетону | + | + | + | + | – | – |

| – по кирпичу и дереву | – | – | + | – | – | – |

Сглаживание поверхности (рис. 21.11, д, е) производят лещадным камнем, металлической сеткой, пемзой или бруском из древесины. При этом обрабатывают отдельные участки или всю поверхность.

Рис. 21.11. Подготовка поверхностей основания:

а – очистка поверхностей потолков скребком; б – то же стен; в – очистка поверхности от пыли; г – удаление пятен; д – сглаживание поверхности потолка шарнирной теркой; е – то же стен; ж – расшивка трещин; з –вырубка сучков; и – очистка металлических поверхностей

электрощеткой

Расшивку трещин (рис. 21.11, ж) выполняют движением лезвия металлического шпателя или штукатурного ножа вдоль трещины на глубину до 2 мм.

Вырезку сучков и засмолов (рис. 21.11) выполняют высверливанием или вырубкой стамеской с последующей заделкой деревянной пробкой на клею. Засмолы снимают стамеской.

Снижение влажности материала в отделываемой конструкции осуществляют сушкой тепловым или тепловентиляционным способом.

Таблица 21.3

Состав операций по подготовке и обработке основания для внутренней окраски неводными составами

| Вид окраски | Очистка и сглаживание | Расшивка трещин | Грунтовка | Частичная шпатлевка со шлифовкой | Сплошная шпатлевка со шлифовкой | Повторная грунтовка |

| По дереву: | ||||||

| – простая | – | – | + | + | – | – |

| – улучшенная и высококачественная | – | – | + | + | + | + |

| По штукатурке и бетону: | ||||||

| – простая | + | + | + | + | + | – |

| – улучшенная и высококачественная | + | + | + | + | + | + |

| По металлу: | ||||||

| – простая | – | – | + | + | – | – |

| – улучшенная | – | – | + | + | + |

Обработку поверхности отделываемых конструкций выполняют для устранения дефектов, выравнивания и обеспечения сцепления красочной пленки с основанием. При этом грунтуют основание, частично подмазывают трещины, шпатлюют поверхности, шлифуют шпатлевку, грунтуют прошпатлеванные поверхности (табл. 21.1, 21.2). Работы выполняют механизировано и вручную с помощью инструмента, приведенного на рис. 21.12.

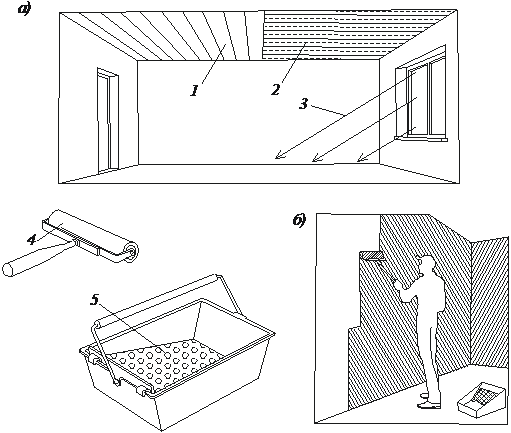

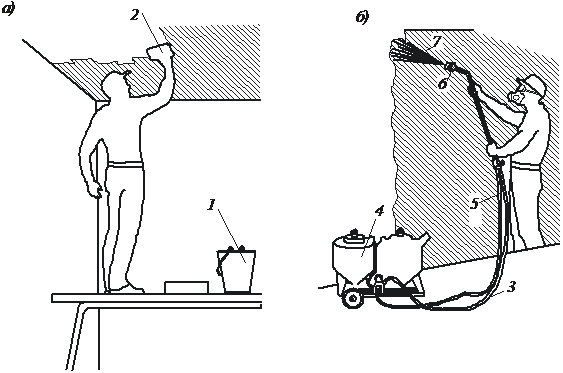

Грунтовку поверхности выполняют вручную валиками или кистями (рис. 21.13) или механизированно – ручным краскопультом или электро краскопультом (рис. 21.14). При этом используют грунтовочные составы, соответствующие виду колера или краски.

На вертикальных поверхностях вначале валик и кисть перемещают по горизонтали, а затем состав растушевывают движением по вертикали, на горизонтальных – валик и кисть перемещают перпендикулярно к направлению света, а потом растушевывают состав движением по направлению света.

Рис. 21.12. Ручной инструмент для обработки и окраски поверхностей:

1 – шпатель стальной (узкие, средние, широкие); 2 – шпатель пластмассовый; 3 – шпатель резиновый; 4 – кисть макловица; 5 – кисть ручник круглая; 6 – флейцевая плоская кисть; 7 – фигурная кисть для окраски радиаторов; 8 – валик с комплектом шубок (поролоновых или меховых); 9 – шлифовка на длинной ручке; 10 – шлифовальная электрическая машинка; 11 – то же пневматическая; 12 – приспособление для окраски тыльной стороны труб; 13 – то же труб; 14 – то же решетчатых ограждений; 15 – то же торцов дверных полотен и оконных переплетов

При механизированном нанесении грунтовки краскораспылитель устанавливают напротив обрабатываемого участка и нажатием на крючок открывают подачу состава, медленно перемещаясь по спирали.

Частичное подмазывание трещин, углублений, сколов и выбоин выполняют пастой или шпатлевкой, которую наносят шпателем движением поперек, а затем тщательно заглаживают участок подмазки.

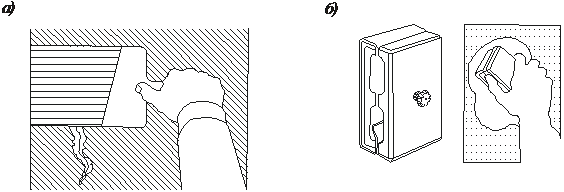

Шлифование подмазанных мест производят после высыхания пасты при помощи приспособления с шлифовальной шкуркой. Затем маляры удаляют пыль и наносят на обработанный участок грунтовочный состав кистью (рис. 21.15).

Рис. 21.13. Огрунтовка поверхностей валиком:

а – последовательность огрунтовки потолков; б – огрунтовка стен валиком; 1 – первый слой грунтовки; 2 – то же второй; 3 – направление света; 4 – валик; 5 – ванночка с сеткой

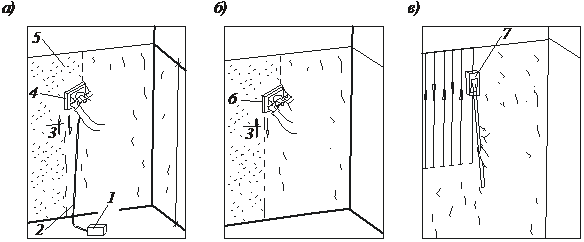

Шпатлевку выполняют механизированным способом и вручную. Шпатлевание поверхности вручную выполняют шпателями (рис. 21.16, а). Маляр наносит шпатлевку слева направо полосой, перекрывая предыдущую на 3...5 см. Для механизированного нанесения шпатлевки используют шпатлевочный агрегат (рис. 21.16, б). Подвижность шпатлевки должна составлять 10...12 см по стандартному конусу. Снятие излишков шпатлевки и ее разравнивание выполняют резиновым шпателем шириной 300...400 мм.

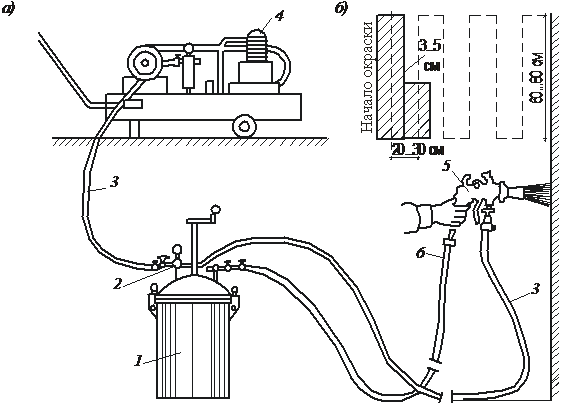

Шлифование шпатлевки производят после ее высыхания плоскошлифовальной машиной с абразивной шкуркой (рис. 21.17). При шлифовании вручную приспособление с шлифовальной шкуркой перемещают сверху вниз на вертикальных поверхностях, а на потолках – по направлению света. Затем с поверхности сметают пыль волосяной щеткой, маховой кистью или удаляют ее с помощью промышленного пылесоса.

Огрунтовку поверхности шпатлевки осуществляют при помощи валиков, кистей и установкой безвоздушного распыления, аналогично грунтовке основания. Грунтовочный состав тщательно втирают в материал отделываемой конструкции.

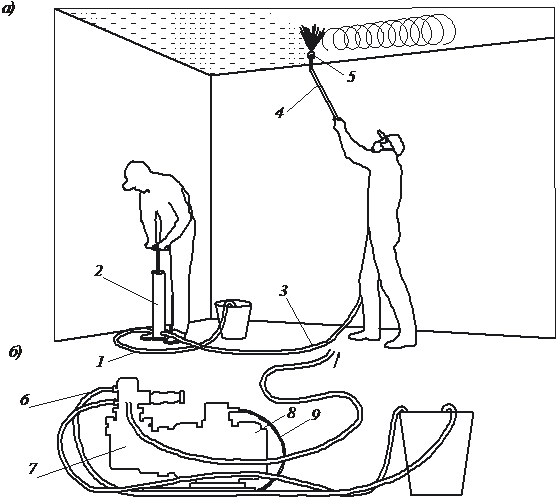

Рис. 21.14. Огрунтовка поверхностей:

а – ручным краскопультом; б – электрокраскопультом; 1 – всасывающий шланг; 2 – ручной краскопульт; 3 – напорный шланг; 4 – удочка; 5 – форсунка; 6 – перепускной шланг; 7 – диафрагмовый насос; 8 – электродвигатель; 9 – электрокабель

Рис. 21.15. Подмазка трещин шпателем (а) и шлифовка подмазанных мест специальным приспособлением (б)

Рис. 21.16. Шпатлевка поверхностей шпателем (а) и шпатлевочным агрегатом (б):

1 – емкость с шпатлевкой; 2 – шпатель; 3 – рукав, подающий воздух от компрессора; 4 – пневматический шпатлевочный агрегат; 5 – рукав, подающий шпатлевку; 6 – головка удочки;

7 – факел распыляемой шпатлевки

Рис. 21.17. Шлифование шпатлёвки:

а – плоскошлифовальной машиной с электрическим приводом; б – приспособлением, снабженным двумя ручками; в – приспособлением с удлинённой ручкой; 1 – понижающий трансформатор; 2 – кабель; 3 – направление перемещения шлифовальной машины и приспособления; 4 – плоскошлифовальная машина; 5 – обработанный участок; 6 – приспособление

для шлифовки с двумя ручками; 7 – то же с удлинённой ручкой

Таблица 21.4

Состав операций по подготовке и обработке основания к наружной окраске водными и неводными составами

| Вид окраски | Заглаживание | Расшивка трещин | Грунтовка | Частичная шпатлевка со шлифовкой | Сплошная шпатлевка со шлифовкой | Повторная грунтовка |

| Акриловая | + | + | + | + | ||

| Силикатная | – | + | – | + | – | + |

| Цементная | – | + | – | + | – | |

| Эмульсионная, синтетическая и полимерная | + | + | + | + | + | |

| Перхлорвиниловая | + | – | + | – | – | |

| Эмалевая и масляная | + | + | – | + | + | + |

| Полимерцементная (эмульсионная) | + | + | – | + | – | + |

Качество подготовленных оснований должно удовлетворять следующим требованиям:

· быть гладкими, без шероховатости, местные неровности глубиной (высотой) до 1 мм допускаются не более двух на 4 м2;

· поверхностные трещины, раковины и неровности должны быть раскрыты и грунтованы, заполнены шпатлевкой на всю глубину и шлифованы;

· отслоения, потеки раствора, следы обработки затирочными машинами не допускаются;

· швы между листами сухой гипсовой штукатурки и участки, примыкающие к ним, должны быть грунтованы, прошпатлеваны, отшлифованы заподлицо с поверхностью или обработаны рустами, а при оклейке обоями дополнительно оклеены полосами бумаги, стеклосетки, марли и т.п.;

· поверхности крепежных деталей, располагаемых под картоном, бумагой или непосредственно под обоями, предварительно покрываются антикоррозионным составом.

· Окраска поверхностей водными, масляными и синтетическими составами

Окраска поверхности выполняется с целью создания декоративного и защитного покрытия из красочных составов. К окраске необходимо приступать после подготовки поверхности, отвечающей нормативным требованиям.

Внутренние малярные работы выполняются при температуре поверхностей, подлежащих окраске, не ниже 8 °С (при измерении ее на расстоянии 0,5 м от пола). Влажность штукатурки (бетона) перед окраской не должна превышать 8 %, деревянных поверхностей – 12 %. Сначала окрашивают потолки, затем – стены.

Окраску наружных поверхностей выполняют преимущественно силикатными, перхлорвиниловыми, эмульсионными, кремнийорганическими и полимерцементными красками (табл. 21.3). Силикатные и поливинилацетатные краски наносят при температуре окружающей среды от 5 до 20 °С, перхлорвиниловые и кремнийорганические – от -20 до +20 °С. При окраске фасадов используют люльки, подъемники, вышки-подмости, леса или специальную оснастку для работы методом промышленного альпинизма.

Состав операций по окраске поверхностей водными, масляными и синтетическими составами приведен в табл. 21.5.

Таблица 21.5

Состав операций по окраске поверхностей водными и неводными составами

| Технологические операции | Вид окраски | |||||

| по штукатурке и бетону | по древесине | |||||

| простая | улучшенная | высококачественная | простая | улучшенная | высококачественная | |

| Первая окраска | + | + | + | + | + | + |

| Шлифование | – | – | + | – | – | + |

| Вторая окраска | + | + | + | + | + | + |

| Отделка окрашенной поверхности | – | – |

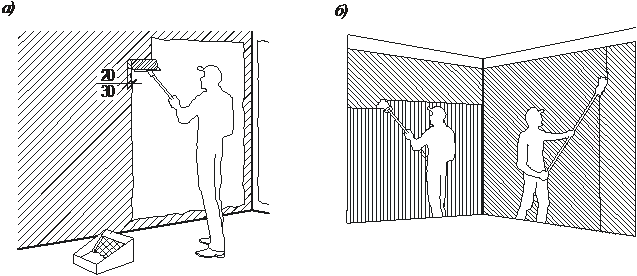

Нанесение колера на поверхность производят пневматическими окрасочными агрегатами и агрегатами безвоздушного распыления, ручными краскопультами, валиками и кистями.

При помощи окрасочных агрегатов наносят любые составы. Маляр наполняет емкость колером (рис. 21.18), опускает в нее фильтр с всасывающим шлангом, закрывает пробковый кран, включает привод, подносит удочку к окрашиваемой поверхности, открывает пробковый кран (образуется факел распыленного колера), перемещает удочку по спирали, наносит колер полосами, обеспечивая равномерность окрашивания поверхности.

Рис. 21.18. Нанесение эмульсионных, масляных и синтетических составов при помощи окрасочного агрегата:

а – схема расстановки оборудования; б – схема перемещения пистолета-краскораспылителя; 1 – красконагнетательный бак; 2 – редуктор; 3 – шланг для сжатого воздуха; 4 – компрессор;

5 – пистолет-краскораспылитель; 6 – материальный шланг

При помощи ручных краскопультов звено из двух маляров окрашивает поверхностистен и потолковводными составами(см. рис. 21.14, а). Один маляр держит удочку на расстоянии 750…800 мм от поверхности и наносит колер, выполняя форсункой медленные кругообразные движения. Второй маляр качает краскопульт.

При окраске поверхности валиком маляр окунает валик в ванночку с колером, затем отжимает излишки, прокатывая несколько раз по сетке. Валик прикладывают к верхней части стены и, слегка прижимая его и не отрывая от стены, движением вниз и вверх окрашивают вертикальную полосу. Каждая последующая вертикальная полоса перекрывает предыдущую на 2…3 см. Предварительно малодоступные места у плинтусов, в углах, у наличников окрашивают кистью (рис. 21.19, а).

Окраску металлических решеток, труб, радиаторов выполняют специальными приспособлениями, имеющими сегмент с меховой шкуркой и ручку (см. рис. 21.12).

Окраска поверхности кистью более трудоемка, но обеспечивает лучшее сцепление с основанием за счет более тщательного втирания красочного состава. Известковые, цементные и клеевые составы наносят

Рис. 21.19. Окраска поверхностей стен вручную:

а – валиком; б – кистью

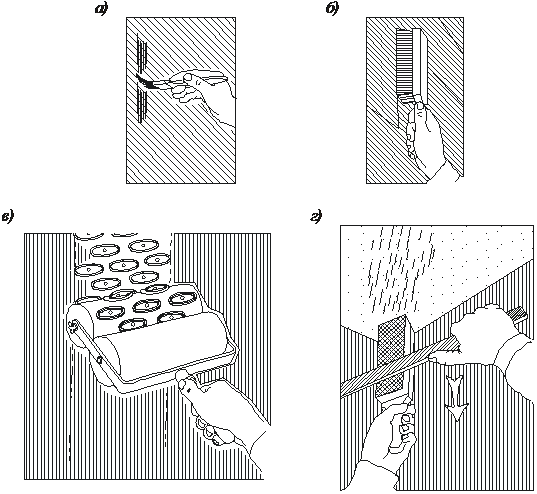

Рис. 21.20. Отделка окрашенных поверхностей:

а – флейцевание; б – торцевание; в – накатка плоского рисунка рельефным валиком;

г – отделка набрызгом

маховыми кистями и макловицами, а эмульсионные, масляные и синтетические – ручниками и флейцевыми кистями. Для окраски поверхности при помощи трафаретов и отведения филенок используют трафаретные и филенчатые кисти.

На потолки колер наносится параллельными движениями кисти по свету; растушевка выполняется движениями кисти поперек света, а затем – по свету (рис. 21.19, а). На стены колер наносится параллельными движениями кисти по вертикали; растушевка выполняется движениями кисти по горизонтали, а затем – по вертикали (рис. 21.19, б).

Отделку окрашенных поверхностей производят до или после высыхания красочных составов (рис. 21.20). Свеженанесенный красочный состав обрабатывают торцеванием (кистью торцовкой) для придания поверхности слегка шероховатого вида или флейцеванием (кистью флейцем) с целью сглаживания поверхности.

По высохшей фоновой поверхности выполняют накатку рисунка рельефными валиками или мешковиной; наносят филенки, бордюр; набивают рисунок по трафарету, осуществляют декоративную отделку губкой или валиком, смоченным в колере другого цвета.

Таблица 21.6

Технические требования к качеству малярных работ

| Технические требования | Допускаемые отклонения |

| Допускаемая влажность при окраске бетонных, оштукатуренных и прошпатлеванных поверхностей | До капельно-жидкой влаги |

| Допускаемая влажность при окраске деревянных поверхностей | Не более 12% |

| Допускаемая толщина слоев шпатлевки | 0,5… 2,0 мм |

| Допускаемая толщина слоев окрасочного покрытия | Не менее 25 мкм |

| Просвечивание нижележащих слоев краски | Не допускается |

| Искривления линий в местах сопряжений поверхностей, окрашенных в различные цвета для простой окраски | Не более 5 мм |

| То же, для улучшенной окраски | Не более 2 мм |

| То же, для высококачественной окраски | Не допускаются |

| Искривление линий филенок и закраска поверхностей при применении разных колеров | 1 мм на 1 м длины |

| Поверхности после высыхания краски должны быть однотонными | Без отклонений |

| Бордюры, фризы и филенки должны быть одинаковой ширины на всем протяжении и не иметь видимых стыков | Без отклонений |

| Местные исправления, выделяющиеся на общем фоне с расстояния 3 м от поверхности, полосы, пятна, потеки, брызги, истирания, следы кисти, валика, тампона на поверхности | Не допускаются |

Фактурная отделка поверхностей производится путем нанесения толстого слоя фактурной шпатлевки с наполнителями, обрабатываемой в незатвердевшем состоянии штампующими инструментами или узорными валиками. Фактурно обработанные поверхности могут быть окрашены клеевыми и масляными красками или эмалями.

Дата добавления: 2015-10-29; просмотров: 1845;