Основные положения военно-строительного производства 19 страница

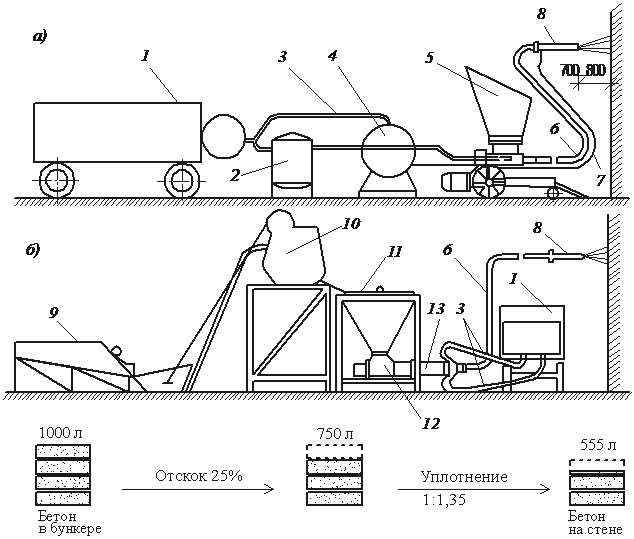

Торкретирование состоит в механизированном нанесении набрызгом под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета) на поверхность железобетонной конструкции. Такое покрытие при толщине 25…50 мм выдерживает напор воды до 0,5 МПа. Торкретирование может выполняться сухим и мокрым способами (рис. 17.10).

При сухом способе сухая растворная смесь загружается в машину (цемент-пушку), затем питателем подается в резиновый шланг, но которому транспортируется сжатым воздухом к соплу, где затворяется водой, и, вылетая из сопла со скоростью до 120…130 м/с и, соприкасаясь с торкретируемой поверхностью, получает уплотнение, достаточно прочно сцепляясь с ранее уложенными слоями торкрета. Недостатком его является непостоянство водоцементного отношения, поскольку подача воды регулируется оператором в зависимости от получаемого отскока: слишком сухая смесь плохо удерживается на поверхности, а ее излишняя влажность приводит к оплыванию раствора.

Мокрый способ торкретирования отличается тем, что по трубопроводу сжатым воздухом транспортируется заранее приготовленный раствор, а не сухая смесь. В состав оборудования входит растворонасос, растворосмеситель, компрессор, материальный шланг с соплом-форсункой. Такой технологией обеспечивается стабильность водоцементного отношения и однородность наносимых составов, улучшаются условия труда рабочих благодаря снижению пылеобразования на рабочем месте.

Каждый последующий слой толщиной 6…10 мм наносят до схватывания предыдущего. Последний слой толщиной 3…5 ммвыполняют из цементного раствора на мелком песке. Сопло во время работы перемещается кругообразными движениями на расстоянии 0,7…0,9 м от поверхности. Торкретируют сначала стены, затем своды ив последнюю очередь пол. Вертикальные и наклонные поверхности торкретируют снизу вверх.

Рис. 17.10. Схемы нанесения торкрета на поверхность:

а – сухим способом; б – мокрым способом: 1 – компрессор; 2 – воздухоочиститель; 3 – воздушные шланги; 4 – напорный бак для воды; 5 – цемент пушка; 6 – материальный шланг; 7 – водяной шланг; 8 – форсунка; 9 – вибропитатель; 10 – растворосмеситель; 11 – вибросито; 12 –

растворонасос; 13 – смесительная камера

Штукатурные растворы для полимерцементной гидроизоляции состоят из гидравлического минерального вяжущего – цемента, наполнителей, а также полимерных и минеральных добавок, которые обеспечивают водонепроницаемость Полимерцементные растворынаносятся с помощью штукатурных агрегатов, а при малых объемах работ (до 100 м2) – набрасыванием или намазыванием на поверхности вручную. Поверхность такой гидроизоляции затирают цементом со специальными уплотняющими добавками.

В качестве разновидности штукатурной изоляции выделяют так называемую обмазочную гидроизоляцию толщиной 2…6 мм. Она характеризуется большей подвижностью составов, меньшей крупностью наполнителей и может наноситься форсункой или шпателями.

Монтируемую гидроизоляциювыполняют изметаллических и полимерных листов (плоских, профильных, гофрированных), которые крепят к несущим конструкциям монтажными связями. Она применяется для наиболее ответственных сооружений, находящихся под воздействием напорных грунтовых вод. Совершенствование её идёт по пути замены многослойных покрытий однослойными из стеклопластиков, морозостойкого поливинилхлорида, индустриального изготовления сборных железобетонных изделий, изолированных в заводских условиях.

|

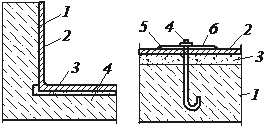

| Рис. 17.11. Монтируемая изоляция из металлических листов: а – схема устройства изоляции; б – схема крепления изоляции; 1 – изолируемая конструкция; 2 – металлический лист; 3 – слой цементно-песчаного раствора; 4 – анкер; 5 – сварка; 6 – прижимной фланец |

Металлоизоляция устраивается из стальных листов толщиной 4…12 мм, свариваемых между собой исоединяемых с изолируемыми конструкциями. Металлоизоляция железобетонных сооружений во время бетонирования может служить опалубкой. В этом случае она должна иметь достаточную прочность и жесткость. В сборных сооруженияхметаллоизоляция представляет собой металлическую облицовкуповерхностей сборных элементов, после монтажа которых она соединяется сваркой. Металлоизоляция приямков и каналов устраиваетсязаранее в виде емкостей, коробов или их отдельных частей,соединяемых сваркой (рис. 17.11).

В состав работ по устройству металлической гидроизоляции входят:монтаж стальных листов или щитов, сварка стыков и устройство антикоррозионной защиты поверхности изоляции.

Сборку листов ведут на прихватках. Сварка листов металлоизоляции производится в основном внахлесткусплошным швом в режиме, уменьшающем температурно-усадочные напряжения. Для горизонтальной изоляциивозможна сварка встык на подкладках. При малых объемах работ применяется ручная дуговая сварка, а при больших объемах и совпадении продольных и поперечных швов используются сварочные полуавтоматы или автоматы.

После испытания и приемки сварных швов по верху металлических листов укладывается защитная стяжка из цементного раствора толщиной 2,5…3 см. Металлическая гидроизоляция стен обычно устраивается до их бетонирования. При этом гидроизоляция в период возведения конструкций выполняет функцию опалубки. Стальные листы гидроизоляции крепятся к арматурным каркасам и свариваются между собой и с гидроизоляцией фундаментной плиты. Если сооружение армируется жесткими пространственными армокаркасами, листы металлической гидроизоляции заранее привариваются к арматурным стержням и устанавливаются вместе с арматурными конструкциями. Гидроизоляция покрытия устраивается по цементной или асфальтовой стяжке аналогично гидроизоляции фундаментной плиты и сваривается с гидроизоляцией стен.

Если металлоизоляция устанавливается после возведения ограждающих конструкций, стальные листы ее, как правило, привариваются к полкам заделанных в бетоне уголков или швеллеров. Иногда на замоноличенные в бетон анкера из круглой стали устанавливаются листы металлоизоляции с отверстиями, превышающими диаметр анкеров в два-три раза, на анкера надеваются шайбы, которые привариваются и к листам, и к анкерам, а выступающие концы анкеров срезаются. Зазор между металлоизоляцией и железобетонной конструкцией, обычно составляющий 2…3 см, после испытания сварных швов на плотность заполняется цементным раствором, нагнетаемым под давлением 0,5 МПа. Закладные детали, пересекающие металлическую гидроизоляцию, колонны, анкерные и другие устройства, привариваются к стальным листам сплошным швом.

Поверхность металлоизоляции защищается от коррозии химически стойкими лакокрасочными покрытиями, мастиками или штукатуркой цементным раствором по металлической сетке. Для предохранения от электрохимической коррозии, вызываемой блуждающими токами, применяется катодная защита, заключающаяся в подсоединении металлических конструкций, соприкасающихся с грунтом, к отрицательному полюсу генератора постоянного тока, положительный полюс которого заземлен.

Гидроизоляция из полимерных гофрированных листов устраивается как снаружи, так и внутри подземного сооружения. Полимерные гофрированные листы обеспечивают не только гидроизоляцию, но и дренаж. Листы толщиной 1…2 мм из полимерных гофрированных материалов крепятся к несущим (ограждающим) конструкциям на дюбелях, на шурупах, на клее (рис. 17.12).

Полимерные листы гофрированной стороной крепят к изолируемой наружной стене горизонтальными рядами, снизу вверх так, чтобы водоотводящие каналы располагались вертикально. Величина нахлеста в вертикальных и горизонтальных швах должна быть не менее 100 мм. Соседние листы могут быть склеены, например, полосами гидростеклоизола так, чтобы грунт при обратной засыпке не попадал в водоотводящие каналы.

| Рис. 17.12. Монтируемая изоляция из полимерных листов: 1 – поливинилхлоридное покрытие; 2 – изолируемая конструкция; 3 – накладка из поливинилхлоридной полосы, приваренная по краям к основной изоляции; 4 – саморез; 5 – дюбель-пробка |

|

Для гидроизоляции горизонтальной поверхности полимерные листы укладывают на стяжку гофрированной стороной, с нахлесткой в направлении уклона не менее 100 мм. Листы заводят на стены и укрепляют на высоте не менее 300 мм. На полимерные листы укладывают покрытие пола толщиной не менее 20 мм.

Гидроизоляция из полимерных плоских листов устраивается по правилам приклейки рулонных материалов. Полихлорвиниловые листы приклеивают подогретым до 40 °С клеем. Листы прижимают к основанию, чтобы не осталось не проклеенных мест и пузырей. По швам нахлестки приклеенные листы проваривают.

В практике строительства заглублённых сооружений находят применение ПВХ-мембраны, которые укладывают без приклейки, а крепят к специальным пластиковым закладным с помощью горячего воздуха. Материал сваривают двойным Т-образным или плоским швом и проверяют на герметичность сжатым воздухом.

· Устройство литой, засыпной, инъекционной и пропиточной гидроизоляции

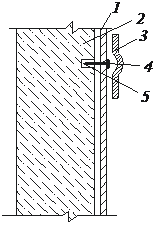

Литая гидроизоляция (рис. 17.13, а) является одной из наиболее надежных, но дорогих. Она выполняется послойным розливом горячих асфальтовых смесей по горизонтальному основанию в 2…3 слоя общей толщиной 20…25 мм или послойной заливкой за защитную стенку на стенах толщиной слоя 30…50 мм, высотой слоя 300…500 мм. Совершенствование такой гидроизоляции идет по пути применения составов, совмещающих гидро- и теплоизоляционные свойства (асфальтокерамзитобетона, битумоперлита, пеноэпоксидов).

Рис. 17.13. Литая, засыпная, инъекционная, пропиточная гидроизоляция:

а – литая гидроизоляция; б – засыпная гидроизоляция; в – инъекционная гидроизоляция; г – пропиточная гидроизоляция; 1 – литая асфальтовая смесь; 2 – стена подвала; 3 – защитная стена; 4 – уплотненный грунт; 5 – гидрофобный песок; 6 – нагнетательный патрубок; 7 – перфорированная труба; 8 – инъекционная гидроизоляция; 9 – слой состава проникающего

действия (температурный, окрасочный); 10 – гидрофобный слой в конструкции

Засыпную гидроизоляцию (из гидрофобных песков и порошков, асфальтоизола) выполняют укладкой по уплотненному грунту или бетонному основанию. Гидрофобные порошки и заполнители (из асфальтоизола, кварцевого песка, перлита) укладывают слоями в водонепро-ницаемые полости, например, огражденные опалубкой. Каждый слой по 10…15 см и поверхность уложенной гидроизоляции обрабатывают виброуплотнением.. Такая гидроизоляция имеет толщину до 50см и комплексное теплогидроизоляционное назначение при небольшой водонепроницаемости.

Инъекционная гидроизоляция осуществляется методами цементации, силикатизации, смолизации и битумизации. Эти методы предусматривают нагнетание гидроизоляционных составов в перфорированные трубы, установленные в шпуры или скважины в теле конструкции или прилегающем грунте. Инъекционную гидроизоляцию производят до «отказа», при котором грунт перестает поглощать состав, а давление нагнетания возрастает допредельно допускаемого.

Совершенствование инъекционной технологии обусловлено применением карбамидных и фурановых смол. Для устранения протечек в существующих конструкциях эффективно использование гидроактивных пенополиуретановых составов, которые при соприкосновении с водой вспениваются и увеличиваются в объеме, вытесняя воду из швов и трещин. Время схватывания полиуретана составляет 2…17 минут.

Пропиточная гидроизоляция осуществляется путем пропитки пористых строительных материалов в заводских условиях или в условиях строительной площадки составами проникающего действия. Такие составы проникают в поры и трещины конструкции и образуют химические соединения, которые заполняют поры и образуют гидрофобный слой.

Пропиточная гидроизоляция наземных конструкций на строительной площадке выполняется путем механизированной или ручной окраски проникающими составами или оштукатуривании растворными смесями с добавками проникающего действия.

Гидроизоляция подземных каменных или железобетонных конструкций может производиться путем их поверхностной пропитки или заливки проникающих составов в просверленные в стене наклонные отверстия. Отверстия высверливают через равные промежутки, соответствующие проникающей способности жидкости, с помощью бурового оборудования или ручных сверлильных машин.

Большое значение придается созданию эффективных конструкций сооружений с первичной гидроизоляцией из водонепроницаемых и водостойких бетонов, в том числе с добавками проникающего действия, позволяющих отказаться от устройства гидроизоляционных и кровельных покрытий.

Контроль качества гидроизоляционных работ. Качество гидроизоляционных работ контролируется на всех этапах работы. При этом проверяются качество применяемых материалов, полуфабрикатов и изделий, правильность выполнения отдельных процессов и качество готовых гидроизоляционных покрытий.

При контроле качества гидроизоляционных покрытий проверяют устройство каждого слоя с составлением актов освидетельствования скрытых работ на каждый закрываемый слой.

При устройстве окрасочной гидроизоляции контролируется порядок нанесения составов, температурно-влажностное состояние изолируемой поверхности. Готовый окрасочный слой должен быть сплошным, однотонным по цвету, не иметь раковин, отслоений и вздутий.

При устройстве оклеечной гидроизоляции проверке подлежат работы по подготовке поверхностей под грунтовку, нанесению грунтовки и каждого слоя изоляции, выполнению изоляции на участках, подлежащих закрытию защитными ограждениями. Прочность приклейки рулонного материала проверяется пробным отрывом у края. Приклейка считается прочной, если при отрыве произойдут разрыв материала или разрушение мастики.

При устройстве монтируемой гидроизоляции проверяется прежде всего качество швов. Дефекты в швах гидроизоляции устраняются сваркой, заделкой, замазкой и другими способами.

При оценке качества гидроизоляции деформационных швов проверяется прочность крепления компенсаторов, герметичность швов в местах нахлестки отдельных листов и в местах сопряжений компенсаторов с гидроизоляцией, правильность выполнения гидроизоляции швов, особенно в местах перехода с горизонтальной поверхности на вертикальную.

Перед приемкой гидроизоляции в целом ее обычно испытывают при расчетном напоре воды. В летних условиях гидроизоляция проверяется на водонепроницаемость путем дождевания (естественного или искусственного) в течение одного-двух часов. Такому испытанию подвергаются окрасочные иобмазочные гидроизоляционные покрытия, холодные асфальтовые штукатурки, оклеечная гидроизоляция.

При окончательной приемке проверяется вся документация промежуточных приемок и качество гидроизоляции в целом. Приемка гидроизоляционных работ по этапам и окончательная приемка оформляются актом за подписями представителей организаций – заказчика и подрядной.

· Теплоизоляционные и звукоизоляционные работы

· Виды и состав тепло- и звукоизоляционных работ. Подготовка поверхностей

Теплоизоляция применяется для защиты горячих или холодных поверхностей от потерь тепла или холода в окружающую среду. Эффективная теплоизоляция наружных стен позволяет снизить их толщину и массу на 70 %, стоимость на 25 % при значительном сокращении расхода энергоресурсов на отопление зданий. Теплоизоляция нагреваемого оборудования и трубопроводов уменьшает теплопотери в 20 и более раз, а 1 т теплоизоляционных конструкций позволяет в среднем экономить 200 т условного топлива в год.

Наряду с устройством теплоизоляции при возведении зданий и сооружений проводится комплекс мероприятий по обеспечению необходимой звукоизоляции строительных конструкций.

Тепловая изоляция обычно представляет собой многослойную конструкцию, включающую основной теплоизоляционный слой, наружное защитное покрытие и крепления. Нередко в состав теплоизоляции входят также дополнительные слои: антикоррозионный, паро- и гидроизоляционный, отделочные и др.

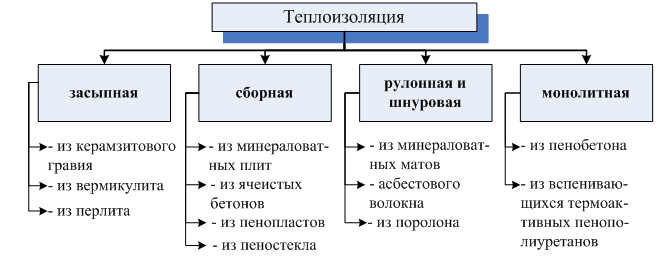

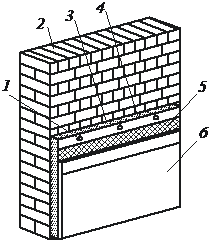

Теплоизоляцию классифицируют в зависимости от материала основного теплоизоляционного слоя и способа его устройства (рис. 18.1).

Рис. .. Виды теплоизоляции

Засыпная теплоизоляция выполняется из сыпучих зернистых, порошкообразных и волокнистых материалов, засыпаемых на изолируемые поверхности или в пространство между изолируемыми поверхностями и ограждающей стенкой.

Сборная теплоизоляция монтируется из штучных элементов - блоков, плит, скорлуп, сегментов из жестких ячеистых, пористо-волокнистых и пористо-зернистых материалов.

Рулонная и шнуровая теплоизоляция устраивается на криволинейных поверхностях из мягких и полужестких матов, шнуров, полос, жгутов.

Монолитная теплоизоляция выполняется из мастик, растворов, легких бетонных смесей, вспенивающихся полимерных материалов методами напыления, оштукатуривания, заливки и др.

Предпочтение следует отдавать теплоизоляции из полносборных и комплексных конструкций, не требующих мокрых процессов при производстве работ. Теплоизоляционные материалы и изделия при укладке их в конструкцию должны иметь влажность, отвечающую требованиям проекта, поэтому утеплитель укрывают от действия атмосферных осадков.

Для крепления теплоизоляции используют металлический или деревянный каркас, отдельные крепежные детали, стяжные кольца, бандажи и другие элементы. В качестве защитного слоя может применяться оштукатуривание, оклейка рулонными материалами, покрытие из металлических и асбестоцементных листов, стеклопластиков, синтетических пленок и т.д.

Теплоизоляционные работы включают заготовительные процессы (приготовление растворов и мастик, элементов креплений и защитных слоев, заготовку различных теплоизоляционных изделий); транспортные процессы; основные процессы. В состав последних входят: подготовка изолируемых поверхностей, устройство пароизоляции (при необходимости), монтаж крепежных деталей, укладка и закрепление теплоизоляционных слоев, устройство защитных слоев. На металлические поверхности перед укладкой теплоизоляции нередко наносят антикоррозионные покрытия.

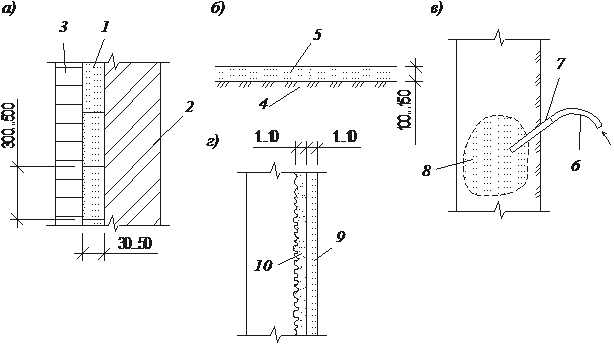

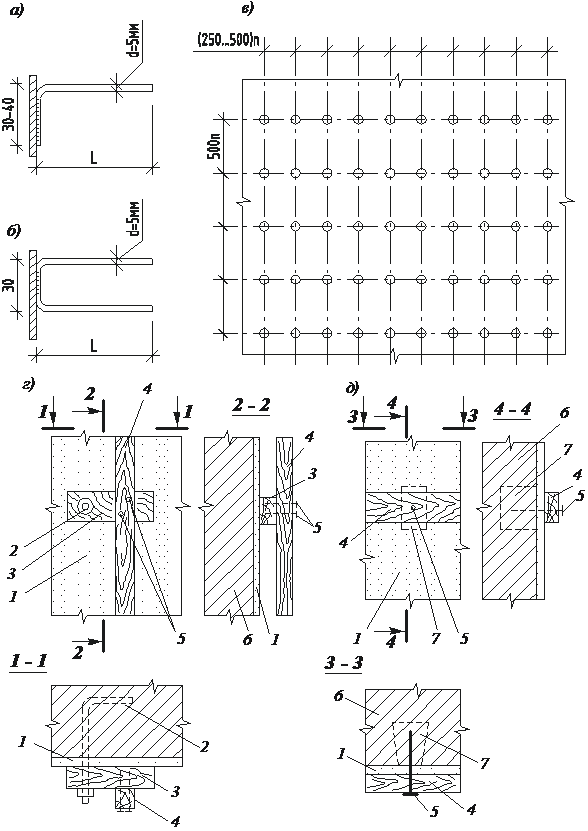

Для крепления теплоизоляции на металлические поверхности используют одинарные или сдвоенные штыри (рис. 18.2, а, б). Длина их принимается равной толщине теплоизоляции, увеличенной на длину отгиба, т.е. на 50 мм. На горизонтальных и вертикальныx поверхностях штыри обычно привариваются на расстоянии 500 мм друг от друга (рис. 18.2, в). Теплоизоляционные работы начинают после завершения строительно-монтажных работ и устройства кровли.

Рис. 18.2. Подготовка поверхностей к устройству теплоизоляционных покрытий:

а, б – одинарный и сдвоенные штыри, приваренные к металлической поверхности; в – схема размещения штырей на изолируемой металлической поверхности; г, д – схемы установки крепежных деталей на кирпичных и бетонных стенах с помощью анкерных болтов и пробок; 1 – штукатурка; 2 – анкерный болт; 3 – деревянная прокладка; 4 – антисептирован-

ная прокладка; 5 – гвозди; 6 – стена; 7 – деревянная пробка

· Устройство засыпной, сборной, обертывающей и монолитной теплоизоляции

Засыпная изоляция строительных конструкций, выполняемая из керамзита, вермикулита, перлита плотностью не более 600 кг/м3, не требует дефицитных материалов и сравнительно проста в производстве работ.

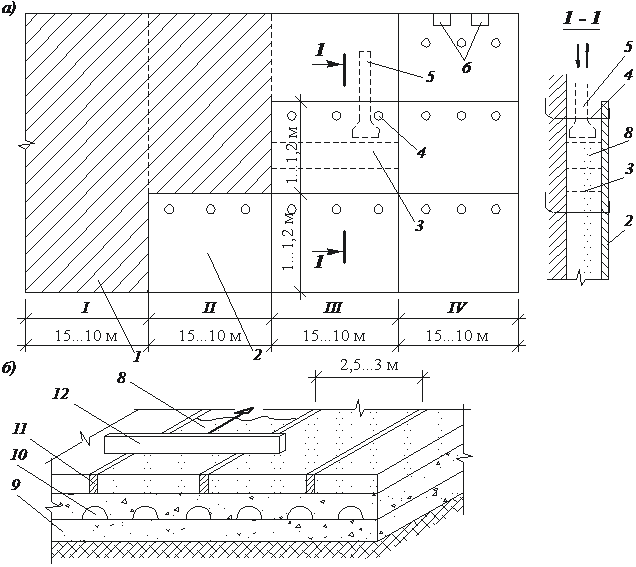

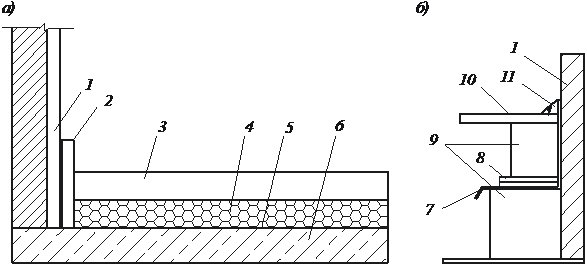

Засыпная теплоизоляция полов (рис. 18.3) укладывается между маячными досками, впоследствии извлекаемыми. Теплоизоляция чердачных перекрытий выполняется вслед за устройством основания и пароизоляции. Керамзитовый гравий, просеянный шлак или перлит засыпают по маячным рейкам слоями толщиной до 150 мм. По верху засыпки обычно выполняется стяжка.

Рис. 18.3. Схемы устройства засыпной теплоизоляции полов:

а – стен; б – полов: 1 – окрасочная пароизоляция; 2, 3, 7 – первый-третий ярусы внутренней защитной стенки; 4 – анкеры; 5 – трамбовка; 6 – отверстия для досыпкм теплоизоляционного материала; 8 – засыпка теплоизоляционного материала; 9 – бетонная подготовка; 10 – каналы;

11 – маячные доски; 12 – рейка-правило; I…IV – делянки

Сборная теплоизоляция из заранее отформованных изделий отличается повышенной индустриальностью, универсальностью применения, стандартностью деталей позволяет вести облицовку горячих и холодных поверхностей. Недостатками ее являются многошовность, а также затруднительность изоляции криволинейных поверхностей и фасонных частей. К изолируемым поверхностям сборная изоляция крепится мастиками, растворами и специальными крепежными деталями.

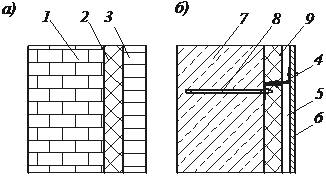

Утеплить наружные стены можно снаружи, изнутри или заложить теплоизоляцию в толщу стен (рис. 18.4, 18.5).

|

|

| Рис. 18.4. Способы утепления фасадов зданий: а – облегченная кладка; б – устройство вентилируемого фасада; 1 –внутренний слой кладки; 2 –утеплитель; 3 –наружний слой кладки; 4 – обрешетка; 5 – воздушный зазор; 6 – навесная панель; 7 – стена; 8 – анкер; 9 – утеплитель | Рис. 18.5. Утепление фасадов зданий «мокрым» способом: 1 – дюбели; 2 – стена; 3 – клеевой состав; 4 – плитный утеплитель; 5 – армирующая стеклосетка; 6 – вырав- нивающий слой |

При утеплении стен снаружи «мокрым» способом теплоизоляция из минераловатных полужестких плит прикрепляется к стене дюбелями с последующим ее декоративным тонкослойным оштукатуриванием по полимерной сетке. Недостатком этого способа является опасность появления трещин в штукатурке при деформациях стены и увлажнении утеплителя с потерей изоляционных свойств.

Наружное утепление стен с устройством «вентилируемого фасада» предусматривает крепление сборной теплоизоляции с помощью дюбелей к стене, а затем установку на некотором расстоянии от нее на кронштейнах каркаса, к которому крепятся панели фасада. Наличие вентилируемого пространства обеспечивает удаление влаги из утеплителя, улучшение звукоизоляции.

Для изоляции плоских поверхностей оборудования применяют плиты и кирпичи, а криволинейных фасонные изделия: скорлупы и сегменты. Изделия приклеивают к поверхности изоляционными мастиками (совелитовой, асбозуритовой и др.), скорлупы крепят бандажами или проволочными кольцами (рис. 18.6, а).

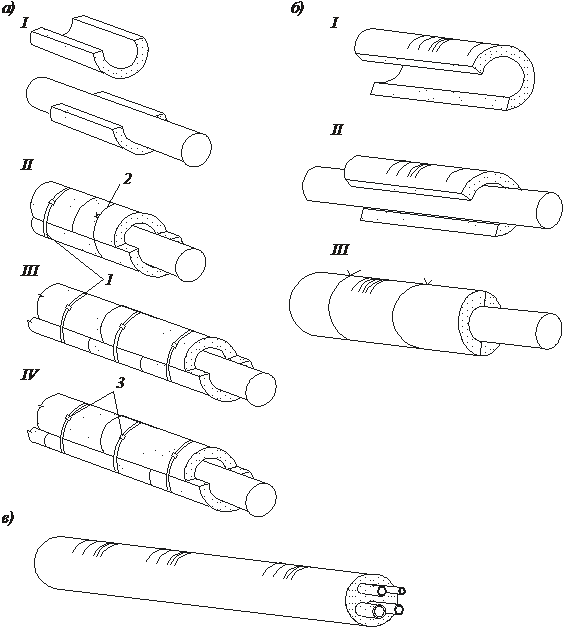

Рис. 18.6. Изоляция трубопроводов:

а – последовательность изоляции трубопроводов полуцилиндрами-скорлупами; б – последовательность изоляции трубопроводов минераловатными матами на синтетическом вяжущем; в – блок трубопроводов с готовой изоляцией из пенополиуретана (ППУ); 1 – бандаж; 2 – мон-

тажный резиновый жгут; 3 – пряжка; I…IV – последовательность работ

Обертывающая изоляция устраивается, как правило, на криволинейных поверхностях технологического оборудования и трубопроводов, а иногда и строительных конструкций. При этом используются гибкие прошивные маты, матрацы из минеральной ваты, асбестовый картон, шнур, ленты, алюминиевая фольга и другие материалы. Маты и мягкие плиты к вертикальным поверхностям крепят штырями, загибаемыми специальным ключом, после чего устанавливают бандажи и защитные конструкции. Для изоляции трубопроводов применяют длинномерные маты, закрепляемые бандажами (рис. 18.6, б). Высокой степенью готовности обладают блоки трубопроводов с заводской изоляцией из пенополиуретана (рис. 18.6, в). В местах стыков трубопроводы изолируют вспенивающимися пенополиуретановыми составами.

Монолитную теплоизоляцию устраивают из мастик, растворов, легких и ячеистых бетонов, а также термореактивных вспенивающихся полимерных материалов (пенопластов).

Мастичную теплоизоляцию из азбозурита, совелита и других составов наносят по горячим поверхностям оборудования и трубопроводов. Вначале наносят обрызг толщиной 5 мм, а затем – основные слои по 10 мм до необходимой толщины. Ручное нанесение мастичной теплоизоляции выполняют намазыванием или набрасыванием на поверхность. Каждый последующий слой наносят после высыхания предыдущего, по заранее выполненным маякам. Последний слой выравнивается рейкой-правилом.

При большой площади изолируемых поверхностей мастичную теплоизоляцию наносят методом напыления с помощью специальной передвижной установки.

Литую теплоизоляцию выполняют из пенобетона или газобетона, который заливают междуизолируемой поверхностью и опалубкой. Методом литья устраивается также теплоизоляция из полимерных термореактивных вспенивающихся материалов: пенополиуретанов, карбамидных, фенольно-резольных и других пенопластов.

Пенополиуретаны образуются в результате химических реакций, протекающих при смешивании полиэфира, диизоцианата и воды в присутствии катализаторов и эмульгаторов. Для приготовления и нанесения на поверхность или заливки пенополиуретана применяют специальную установку. Начало вспенивания пенопласта происходит через 5…10 мин после нанесения, отверждение – в течение 2…5 ч. Последующий слой наносится сразу после вспенивания предыдущего.

Теплоизоляционную штукатурку устраивают из сухих готовых смесей с использованием легких мелких заполнителей, например, перлита или вермикулита. Теплоизоляционную многослойную штукатурку наносят методом набрызга слоями толщиной 10...15 мм; верхний слой слегка выравнивают полутерком.

Защитные покрытия по теплоизоляции устраивают из металлических листов, листового стеклопластика, штукатурки по сетке, рулонных материалов. Отделка поверхностей состоит в оклейке изоляции трубопроводов тканью и окраске в соответствии с нормативами. Все эти работы выполняются по общим правилам.

При устройстве теплоизоляции контролируется качество материалов и полуфабрикатов (входной контроль), правильность выполнения каждого слоя (операционный контроль) и качество теплоизоляционных покрытий в целом (приемочный контроль). Отклонение толщины теплоизоляции от проектной не должно превышать +10 %, -3 %, а плотности теплоизоляционного материала от проектной – ±5 %. После окончания работ производят теплотехнические испытания теплоизоляции. При этом определяют: теплопотери с 1 м2 изоляции в час, температуру поверхности изоляции и коэффициент теплопроводности.

Промежуточной приемке с составлением актов освидетельствования скрытых работ подлежат: основание под пароизоляционный слой, каждый слой паро- и теплоизоляции, каркас, защитные покрытия. При сдаче работ осуществляется визуальный и инструментальный контроль качества изоляции. В необходимых случаях производится вскрытие теплоизоляции для определения плотности и однородности слоя.

· Обеспечение звукоизоляции строительных конструкций

Звукоизоляция ограждающих конструкций зданий и сооружений представляет собой комплекс мероприятий по снижению уровня шума, проникающего в помещения извне. Звукоизолирующая способность конструкций характеризуется уменьшением уровня звука при прохождении его через ограждение и измеряется в децибелах (дб). Различают звукоизоляцию от воздушных звуковых волн, проникающих через неплотности ограждений, а также образующихся благодаря их упругим колебаниям, и «ударного звука», возникающего от механических воздействий и передаваемого по конструкциям. Поэтому стены должны обладать звукоизолирующей способностью от воздушного звука, междуэтажные перекрытия - от воздушного и ударного звуков.

Звукоизоляцию обеспечивают как соответствующими конструктивными, так и некоторыми специальными технологическими мероприятиями, высоким качеством строительно-монтажных работ и строгим соблюдением всех требований проекта.

Конструктивные мероприятия наиболее часто включают устройство звукоизолирующих слоев из легких пористых материалов по стенам и перекрытиям: акустических штукатурок, подвесных потолков из акустических материалов, «плавающих полов», звукоизоляционных прокладок и амортизаторов под оборудование; стен и перегородок с воздушной прослойкой (рис. 18.7).

Дата добавления: 2015-10-29; просмотров: 778;