Основные положения военно-строительного производства 15 страница

Антисейсмические швы в кладке устраивают с особой тщательностью в соответствии с проектом и при необходимости закрывают фартуками из кровельного железа или заклеивают гибкими материалами.

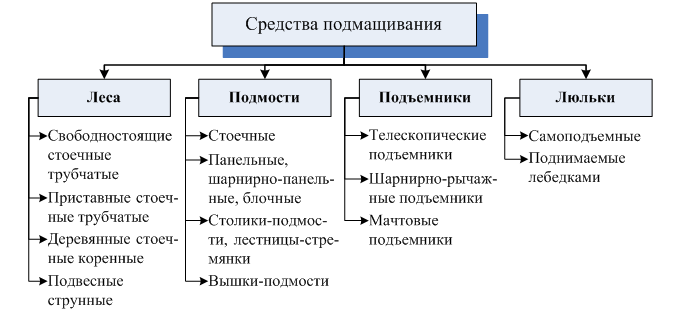

· Устройство средств подмащивания

Средства подмащивания – это вспомогательные устройства для размещения рабочих и материалов на высоте более 1,1 м от уровня основания (рис. 14.27).

Рис. 14.27. Классификация средств подмащивания

Леса – многоярусные средства подмащивания высотой до 60 м.

Подмости – одноярусные средства подмащивания на высоту до 12 м.

Вышки и подъемники – механизированное оборудование с подъемной рабочей площадкой небольших размеров.

Люльки - подвесные конструкции, которые подвешивают на стальных канатах к специальным консолям и поднимают с помощью лебедок, расположенных на земле или в самих люльках.

Средства подмащивания должны быть устойчивыми, прочными, удобными в эксплуатации. В строительстве применяют в основном инвентарные средства подмащивания, изготовленные по типовым проектам и снабженные паспортом завода-изготовителя. Коренные леса и неинвентарные подмости изготавливают в построечных условиях и используют с разрешения главного инженера строительной организации.

Средства подмащивания рассчитывают на равномерно распределенную нагрузку, величину которой при каменной кладке принимают 250 кг/м2, при отделочных работах – 200 кг/м2, при монтажных и других работах – 100 кг/м2.

Настил средств подмащивания выполняют из деревянных щитов, на которых допускаются неровности не более 3 мм и зазор между щитами до 5 мм. Ширина настилов при каменных работах составляет 2 м; при штукатурных – 1,5 м; при малярных и монтажных – 1 м. Зазор между стеной и рабочим настилом при отделочных работах назначают равным 150 мм; при каменных работах – 50 мм.

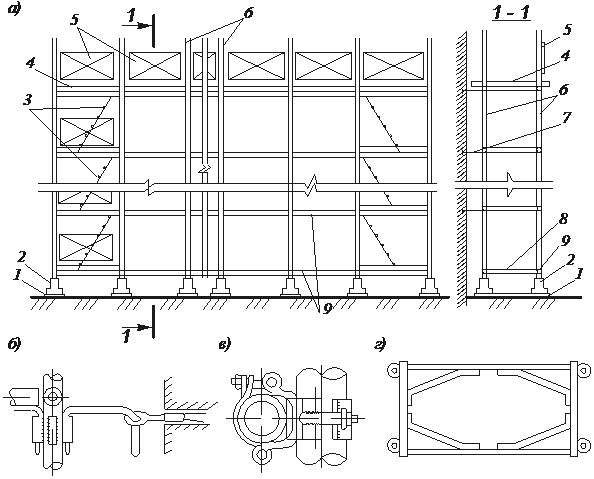

Стоечные леса опираются на стойки из стальных труб или пиломатериалов. Свободностоящие леса устанавливают отдельно от строительных конструкций, а приставные леса закрепляют к ним. Наиболее часто применяют стоечные трубчатые леса с горизонтальными рамами, на хомутах, а также безболтовые леса (рис. 14.28).

Рис. 14.28. Стоечные трубчатые инвентарные строительные леса:

а – каркас лесов; б – то же (узлы крепления ригелей и крюков в стене); в – узел соединения трубчатых болтовых лесов на хомутах; г – горизонтальная рама трубчатых лесов; 1 – подкладка; 2 – башмаки; 3 – лестницы; 4 – настил; 5 – перильное ограждение; 6 – стойки; 7 – крюки; 8 – ригель; 9 – патрубки

Такие леса состоят из стоек, несущих поперечных элементов, башмаков, подкладок под башмаки, устройств для крепления стоек к стене и щитов настила. Несущие элементы выполняют либо в виде труб, прикрепленных на болтах к стойкам, либо в виде ригелей с крюками, заводимых в патрубки стоек, либо в виде навешиваемых на стойки рам из труб.

У трубчатых лесов с горизонтальными рамами меньшее число отличающихся элементов. Они просты в изготовлении, менее трудоемки в монтаже и демонтаже. Но их невозможно смонтировать для работы на криволинейных стенах или на стенах с выступающими частями.

Леса на хомутах могут быть смонтированы на неплоских основаниях для работы на непрямолинейных стенах, у них можно изменять шаг между стойками и высоту яруса. У таких лесов на хомутах высокая эксплуатационная надежность и универсальность, но они более трудоемки в установке и разборке.

Безболтовые леса по сравнению с лесами на хомутах менее трудоемки в монтаже и демонтаже.

Для обеспечения устойчивости стойки приставных лесов прикрепляют к зданиям по всей высоте. Если леса монтируют при ранее возведенных стенах, то их раскрепляют подкосами или оттяжками. К стенам леса крепят анкерными болтами. Леса оборудуют лестницами, отстоящими друг от друга не далее чем на 40 м. На лесах должно быть не менее двух лестниц. В местах прохода в здание людей леса оборудуют защитными козырьками с боковой обшивкой, выступающими за плоскость лесов не менее чем на 1,5 м. Леса снабжают молниеотводами, отстоящими друг от друга не далее чем на 20 м. Леса крепят к стене по мере их возведения за закладываемые при кладке стен анкера или за инвентарные пробки, вмонтированные вготовые стены. Для подъема материалов леса оборудуют подъемниками или лебедками с блоками-укосинами.

Монтаж лесов начинают с планировки и уплотнения основания. На основание перпендикулярно стене укладывают горизонтально лаги толщиной 50 мм под каждую пару стоек. Леса начинают собирать от угла здания. После сборки первого яруса башмаки прикрепляют к лагам. Стойки первого яруса устанавливают вертикально по отвесу, чередуя попеременно по фронту длиной 2200 и 4200 мм.Стойки и опорные элементы, а также элементы крепления лесов к стене монтируют одновременно. По мере наращивания лесов устанавливают настилы, лестницы и ограждения. Демонтаж ведут сверху вниз в последовательности, обратной монтажу. Элементы лесов опускают вниз и складывают в пакеты.

Многоярусные рабочие настилы струнных подвесных лесов подвешивают на стальных канатах к консолям, прикрепленным к каркасу здания. Их используют для возведения стен каркасных зданий

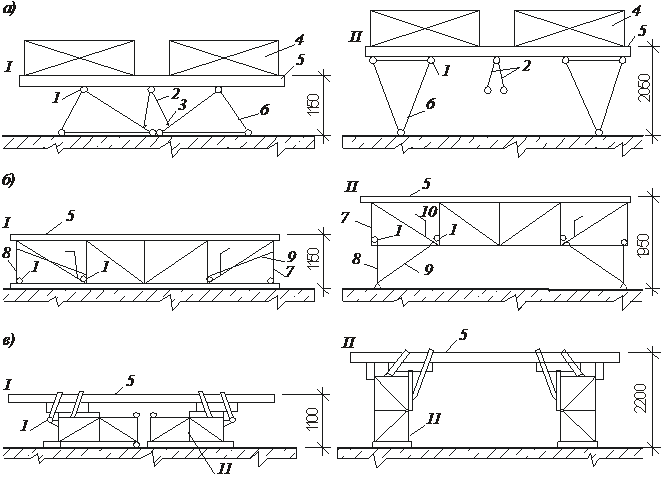

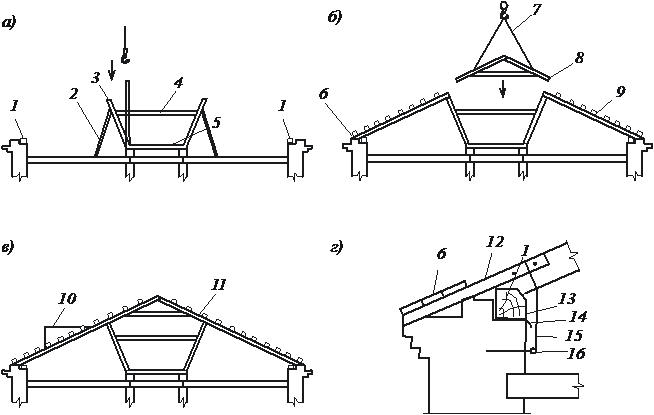

При каменных работах применяют панельные подмости на треугольных шарнирных опорах, блочные и шарнирно-панельные подмости с изменяемой высотой рабочей площадки (рис. 4.29). Подмости обычно устанавливают краном, оборудуются ограждениями и приставными инвентарными лестницами. Сначала их устанавливают на высоту 1,1 м при сложенных опорах. Затем поворотом опор поднимают на высоту 2,2 м.

Рис. 14.29. Подмости для каменных работ:

а – панельные на треугольных шарнирных опорах; б и в – блочные и шарнирно-панельные соответственно (ограждение не показано); I и II – положение подмостей для 2-го и 3-го яруса соответственно; 1 – шарнир; 2 – запорные канаты с крюком; 3 – петля; 4 – съемный щит ограждения; 5 – рабочий настил; 6 – опорные трубы из уголков; 7 – ферма блока; 8 – откидные опоры; 9 – диагональные связи; 10 – цепи для крепления откидных опор; 11 – опорная тумба из уголка

Стоечные подмости собирают без помощи крана из инвентарных трубчатых телескопических стоек, деревянных балок, укладываемых в вилки стоек и щитового настила.

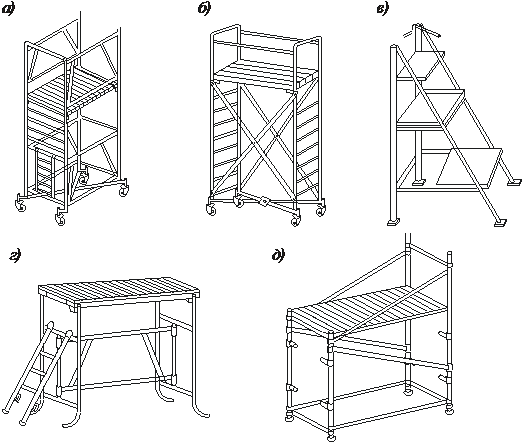

При производстве отделочных работ широко используют легкие универсальные сборно-разборные подмости, столики-подмости и лестницы-стремянки (рис. 14.30). Такие подмости можно перекатывать, если они на колесах, и перетаскивать волоком (без колес).

Рис. 14.30. Подмости для отделочных и монтажных работ:

а – вышки-подмости; б – универсальные сборно-разборные подмости; в – столик-стремянка; г – столик складной двухвысотный; д – столик универсальный для работы в помещениях с плоским полом и на лестничных клетках

При выполнении работ на высоте до 12 м используют сборно-разборные вышки-подмости.

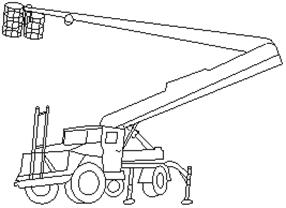

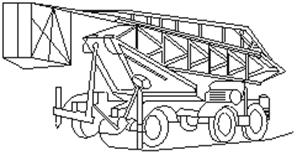

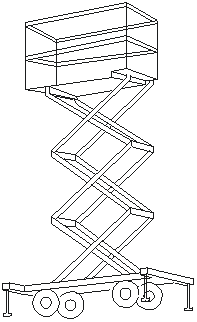

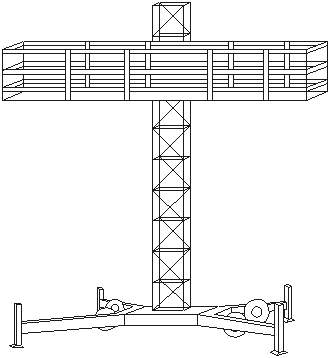

Подъемники используют для перемещения рабочих вместе с инструментом, оборудованием, необходимыми материалами и проведения работ в пределах зоны обслуживания (рис. 14.31).

Подъемники могут быть шарнирно-рычажными, телескопическими и мачтовыми с гидравлическим или электрическим приводами. Они могут устанавливаться на гусеничном, автомобильном или пневмоколесном шасси. Для повышения устойчивости подъемники снабжаются боковыми опорами (аутригерами).

Шарнирно-рычажные подъемники перемещают люльки грузоподъемностью до 500 кг по вертикали на высоту до 40 м и в горизонтальной плоскости с вылетом до 20 м от оси. Телескопические и мачтовые подъемники перемещают люльку только по вертикали на высоту до 40 м. Причем мачтовые подъемники могут поднимать платформу длиной до 10 м весом до 1000 кг на высоту до 30 м.

| а) | б) |

|

|

| в) | г) |

|

|

Рис. 14.31. Самоходные подъемники:

а – автомобильный; б, в – шарнирно-рычажный; г – мачтовый

Строительные люльки позволяют поднимать рабочих, инструменты и материалы на высоту 100 м и более. Они подвешиваются с помощью грузовых и предохранительных канатов на консолях, смонтированных на крыше зданий или сооружений. Грузоподъемность люлек колеблется от 120 до 600 кг. Люльки бывают одно- и многоместными с ручным или чаще электрическим приводом. Рабочий загружает инструмент и материалы в люльку, стоящую на основании, и поднимается к месту работы на высоту. Консоли в виде фермочек переносят на крыше и монтируют вручную. Консоли укладывают на опорах и пригружают сверху съемными грузами.

· Плотничные и столярные работы

· Виды плотничных и столярных работ

Деревянные конструкции широко используются при строительстве зданий и сооружений.

Это объясняется большим объемом запасов древесины в нашей стране; высокой прочностью и малым объемным весом; достаточной долговечностью и экологической чистотой. Вместе с тем у древесины есть и существенные недостатки: горючесть, способность к гниению, набухание и усушка с короблением и трещинообразованием, большое количество отходов при обработке (до 40…60 % от первоначального объема).

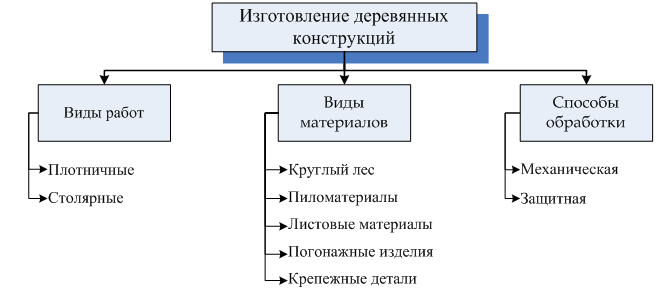

Деревянные конструкции устраивают при выполнении плотничных и столярных работ (рис. 15.1).

Рис. .. Виды и способы изготовления деревянных конструкций

Плотничные работы характеризуются грубой обработкой древесины с применением для соединения элементов врубок и металлических крепежных деталей. К плотничным работам относятся работы по изготовлению деревянных конструкций, сборке стен, деревянных крыш, опалубки, лесов, подмостей, эстакад, дощатых полов, по установке оконных, дверных блоков и подоконных досок.

Столярные работы характеризуются тщательной обработкой древесины, точной пригонкой элементов с использованием соединений на нагелях и клее. К столярным относятся работы по изготовлению столярных изделий, навеске дверных полотен и оконных створок, форточек и подгонке их, по врезке замков и установке скобяных изделий, настилке паркетных полов, облицовке стен декоративными плитами и панелями, сборке встроенной мебели, по установке погонажных изделий и др.

Плотничные и столярные работы представляют комплексные процессы, состоящие из заготовительных, транспортных и основных процессов. К заготовительным процессам относится изготовление деревянных конструкций, деталей, изделий и полуфабрикатов преимущественно на деревообрабатывающих заводах и заводах столярных изделий.

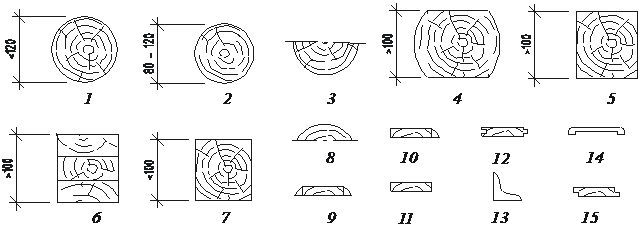

Для изготовления деревянных конструкций, деталей и изделий используют круглый лес (бревна диаметром более 120 мм, подтоварник диаметром от 80 до 120 мм), пиломатериалы, листовые материалы (фанера, древесно-стружечные, древесно-волокнистые и цементно-стружечные плиты), погонажные изделия, а также крепежные детали (рис. 15.2).

Рис. 15.2. Виды лесо- и пиломатериалов из древесины:

1 – круглый лес; 2 – подтоварник; 3 – пластина; 4 – двухкантный брус; 5 –четырехкантный брус; 6 –клееный брус; 7 – бруски; 8 – горбыль; 9 – доска необрезная; 10 – доска полуобрезная; 11 – доска обрезная; 12 – доска шпунтовая; 13 – плинтус; 14 – наличник; 15 – вагонка

К пиломатериалам относятся доски толщиной 19, 22, 25, 28, 32, 35, 40, 50, 60, 70 и 80 мм (обрезные, полуобрезные и необрезные), брусья двух- и четырехкантные целые и клееные с размерами сечения 100 мм и более, бруски с размерами сечения менее 100 мм (у брусьев и брусков соотношение между размерами поперечного сечения не должно превышать 1,5), горбыли и пластины (половина бревна). В пиломатериалах различают пласти (широкие поверхности), кромки (узкие поверхности) и торцы (концевые поверхности, перпендикулярные кромке).

Погонажные изделия получают путем обработки пиломатериалов на станках.Кпогонажным изделиямотносятся наличники, поручни, плинтусы, галтели, раскладки, шпунтовые доски, доски «вагонка», рейки и др.

Кpепежные детали – это металлические гвозди, шурупы, строительные скобы, хомуты, болты, нагели, накладки, угольники и др. Для соединения столярных изделий используют клеи (столярный, ПВА, эпоксидный и др.).

К транспортным процессам относится доставка деревянных изделий и материалов на строительную площадку.

К основным плотничным процессам относятся: подготовка мест установки плотничных конструкций; предварительная сборка конструкций; установка, выверка и закрепление конструкций.

К основным столярным работам относятся подготовка мест установки столярных конструкций; установка и закрепление столярных изделий; уплотнение примыканий и зазоров; установка приборов.

· Механическая и защитная обработка древесины

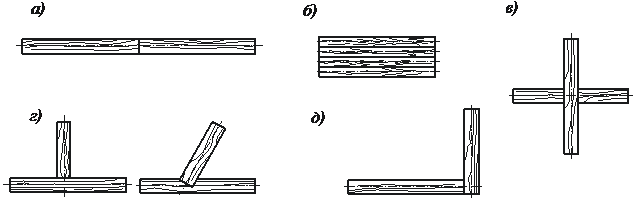

При изготовлении деревянных конструкций из отдельных деталей их соединяют между собой. В зависимости от взаимного расположения деталей в сопряжениях различают следующие виды соединений: сращивание, наращивание, пересечение (угловое, примыкание) и сплачивание. При выборе вида соединения учитывают тип деревянных конструкций и характер действующих на них нагрузок (рис. 15.3).

Рис. 15.3. Виды соединений деревянных конструкций:

а – сращивание; б – сплачивание; в – пересечение; г – примыкание; д – угловое соединение

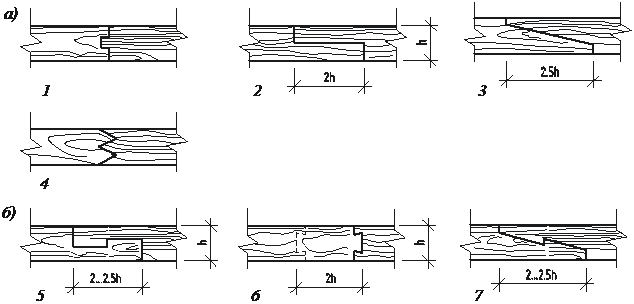

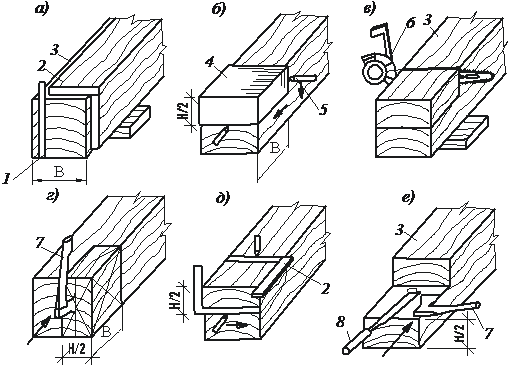

Соединение (сопряжение) деталей и элементов выполняют в виде врубок, с применением крепежных деталей и столярных вязок (с использованием клея и крепежных деталей) (рис. 15.4).

Механическую обработку древесины выполняют следующими способами: пилением, строганием, сверлением, долблением, колкой, теской, шлифованием и гнутьем. К основным способам механической обработки относятся пиление и строгание. Под воздействием усилия резец внедряется в древесину и перерезает волокна, образуя при этом опилки и стружку. Режущим органом при этом является металлический резец (нож). В зависимости от положения резца по отношению к волокнам обрабатываемой детали различают резание вдоль или поперек волокон, а также в торец. Затраты энергии при резании древесины вдоль волокон в 2... 2,5 раза меньше, чем в торец.

Рис. 15.4. Виды врубок:

а – врубки, работающие на сжатие; б – врубки, работающие на растяжение; 1 – впритык с гребнем; 2 – прямая накладка в полдерева; 3 – косая накладка; 4 – накладка с торцевым углом и зубом; 5 – прямой накладной замок с зубом; 6 – прямой накладной замок со сковороднем; 7 – косой накладной замок с зубом

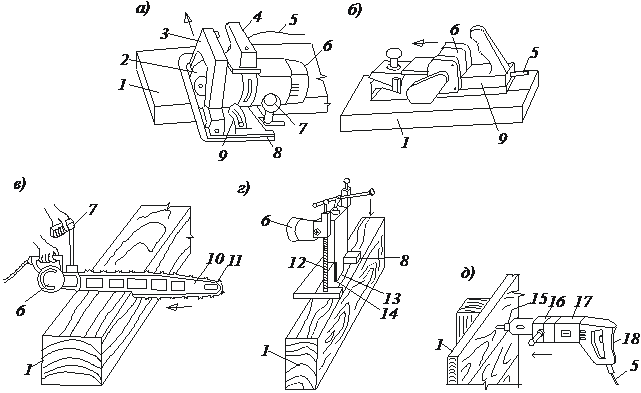

Обработку древесины выполняют механизированным и ручным инструментом (рис. 15.5, 15.6).

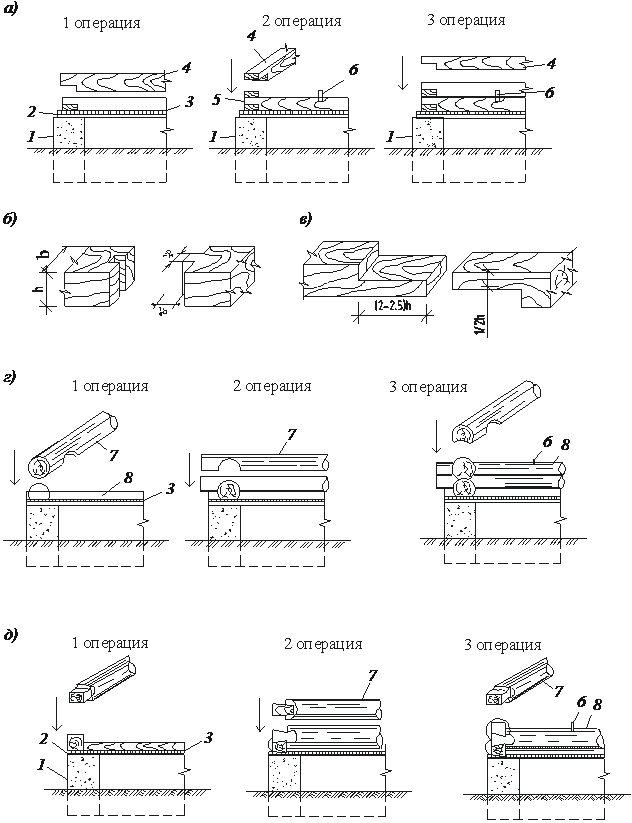

Устройство врубок и сопряжений выполняют в следующем порядке: подготовка и определение фактических размеров сечения и длины заготовок, разметка врубок, обработка древесины с целью создания врубок, примерка выполненных врубок, доводка врубок до требуемых точности и качества (рис. 15.7).

Защитная обработка древесины выполняется путем защиты от гниения и возгорания для повышения долговечности деревянных конструкций.

При защите от гниения древесину обрабатывают антисептиками, а для защиты от возгорания пропитывают или обмазывают пастами и растворами антипиренов.

Антисептирование выполняют для создания токсичной среды в поверхностных слоях древесины, что препятствует заражению и развитию в ней древоразрушающих грибов и древоточцев. Антисептики бывают водорастворимые, маслянистые и в виде пасты. К водорастворимым относятся фтористый натрий (NaF), кремнефтористый натрий (NaSiO2F2), кремнефтористый аммоний (Na3SiO2F) и др.

Рис. 15.5. Обработка древесины ручным механизированным инструментом:

а – пиление дисковой пилой; б – строгание электрорубанком; в – пиление цепной пилой; г – долбление долбежником; д – сверление сверлильной машиной; 1 – обрабатываемая деталь; 2 – пильный диск; 3 – неподвижная часть кожуха; 4 – верхняя рукоять; 5 – кабель; 6 – электродвигатель; 7 – нижняя рукоять; 8 – опорная плита; 9 – кронштейн; 10 – пильная шина; 11 – режущая цепь; 12 – направляющая колонка; 13 – направляющая линейка; 14 –

долбежная цепь; 15 – шпиндель; 16 – редуктор; 17 – корпус; 18 – рукоятка

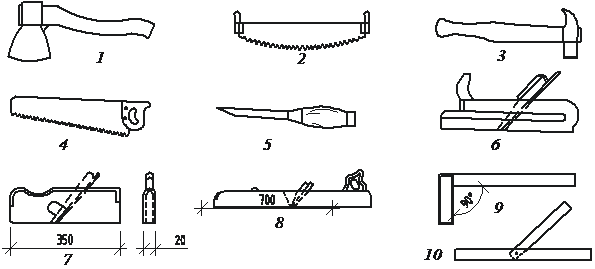

Рис. 15.6. Ручной инструмент для обработки древесины:

1 – топор плотничный; 2 – пила поперечная двуручная; 3 – молоток-гвоздодер; 4 – ножовка по дереву; 5 – долото; 6 – рубанок; 7 – рубанок-зензубель; 8 – фуганок; 9 – угольник; 10 – малка

Рис. 15.7. Технологические схемы устройства врубок:

а – определение фактических размеров врубки; б, в – разметка врубки; г – выполнение пропила; д – скалывание древесины; е – окончательная обработка врубки; 1 – линейка; 2 – угольник; 3 – брус; 4 – шаблон; 5 – карандаш; 6 – электрическая цепная пила; 7 – топор; 8 – стамеска

Подготовленные деревянные изделия при антисептировании опускают вначале в ванну с горячим антисептиком (80...90 °С), а затем – в холодный антисептик. Допускается двукратная обработка поверхностей путем распыления антисептика ручным или электрическим краскопультом.

Антисептические пасты, применяемые для защиты древесины от гниения, в зависимости от содержания буры делятся на марки 100, 200, 300 и 400. В качестве связующего используют нефтебитум, жидкое стекло, экстракт сульфитно-спиртовой барды и глину. Паста наносится на поверхности механизированным способом или кистями. Маслянистые антисептики (креозотовое, антраценовое, сланцевое, каменноугольное масло) служат для обработки конструкций, размещающихся в грунте. Пропитку древесины выполняют в два этапа: вначале в горячем антисептике с температурой 90...95 °С, а затем в холодном – с температурой 40...50 °С.

Защиту деревянных конструкций от возгорания выполняют поверхностной и глубокой пропиткой, обмазкой пастами и созданием защитных покрытий.

Поверхностную обработку древесины осуществляют путем распыления пропиточного состава. Глубокую пропитку древесины производят антипиренами в заводских условиях.

Для обмазки древесины можно применять суперфосфатную или сульфатно-глиняную пасту.

Огнезащитные покрытия на деревянных конструкциях выполняют также из листового асбеста или смеси волокнистого асбеста с глиной. Эффективным способом огнезащиты является химическое покрытие, которое при высокой температуре вспучивается.

Применяемые для антисептирования и огнезащиты древесины составы и материалы не должны испаряться от воздействия температуры, вымываться водой, ухудшать технические свойства древесины, условия труда и проживания людей.

· Технология рубки стен и сборки стропильных конструкций крыш

Рубка стен из бревен и бруса относится к традиционному виду плотничных работ. Выполненные из бревен или брусьев стены обладают экологической чистотой, не требуют дефицитных материалов, они гигиеничны и долговечны.

Рубленые стены состоят из горизонтально укладываемых рядов брусьев или бревен, которые называют венцами. Нижний венец называют окладным. В углах бревна и брусья соединяют врубками. По высоте венцы из бревнен сплачивают врубками и нагелями, а венцы из брусьев – только нагелями. На строительной площадке может выполняться рубка стен из исходных материалов или их сборка из предварительно изготовленных элементов.

Стены из брусьев выполняют в следующем порядке (рис. 15.8, а). Сначала на обрез каменного фундамента укладывают гидроизоляционный ковер из двух слоев рулонного материала. Затем расстилают слой пакли иукладывают брусья первого окладного венца, с угловыми соединениями «вполдерева». После выверки размеров здания в плане укладывают брусья второго и последующих рядов. Соединение (сплачивание) венцов между собой производят короткими деревянными и длинными металлическими нагелями. Короткие нагели устанавливают в гнезда диаметром 20 мм,глубиной 50 мм;длинные нагели, проходя насквозь через два бруса, входят в третий наполовину его толщины. Расстояние между нагелями составляет 1,5...2,0 м, их размещают по высоте в шахматном порядке. Брусья по длине стен сращивают впритык с зубом (рис. 15.8, б) и прямой накладкой в полдерева (рис. 15.8, в).

Возведение стен из бревен является трудоемким процессом, поскольку требует изготовления сложных врубок. При рубке стен обычно вначале заготавливают сруб встороне от фундамента. Для каждого венца (ряда) подбирают бревна по диаметру и по величине сбежистости, при-

Рис. 15.8. Сборка и рубка стен из брусьев и бревен:

а – сборка стен из брусьев; б, в – сращивание брусьев впритык с зубом и вполдерева; г, д –рубка стен из бревен «в обло» с остатком и «в лапу» без остатка; 1 – фундамент; 2 – гидроизоляция; 3 – слой пакли; 4 – устанавливаемый брус; 5 – установленный брус; 6 – нагель; 7 –

устанавливаемое бревно; 8 – установленное бревно

чем сбежистые бревна укладывают в ряды, следующие друг за другом по высоте комлем и вершиной вразные стороны. Паз в бревнах выбирают вручную плотничным топором или с помощью бензопилы. Ширина паза в бревнах по толщине стены должна составлять 100…140 мм. В местах расположения окон и дверей при рубке стен оставляют проемы, имеющие ширину на 150…200 ммменьше ширины коробки, что позволяет при установке коробок создать вертикальный зуб на концах бревен. Порядок укладки бревен в стены такой же, как и брусьев.

Угловую врубку бревенчатых стен выполняют «вобло» с остатком и «в лапу» без остатка (рис. 15.8, г, д). Рубка стен из бревен «в лапу» более качественная, но и более трудоемкая. При рубке «в лапу» концам бревен вначале придают прямоугольное сечение на длине 300…350 мм.Затем с помощью шаблона размечают «лапу» с торца и на боковых гранях бревна. Далее вотмеченных местах поперечной пилой делают пропилы и выполняют затеску «лапы».

Конопатку швов между венцами производят после устройства крыши. Два плотника в состоянии срубить за 15...20 рабочих дней сруб дома размером 6×7 м.

Сборку стропильных деревянных конструкций крыш выполняют из бревен, брусьев, досок или с использованием сборных деталей заводского изготовления. Работы по устройству крыш выполняют в такой последовательности. Вначале проверяют отметки опор для элементов крыши и расстояния между стенами, опорами, затем размечают положение и подготавливают места установки элементов. На опорные поверхности укладывают на мастике гидроизоляционный материал. Укладывают на наружные стены мауэрлат (рис. 15.9, а). На верхние обрезы внутренних стен устанавливают распорные щиты. Затем по торцам здания собирают по две подкосные рамы, соединяют их между собой ригелями и укладывают сборные щиты стропил и коньковые фермы (рис. 15.9, б).Между смонтированными участками крыши устанавливают подкосные рамы, ригели и сборные щиты стропил. Работы ведут с временных щитов, уложенных на блоки верхнего этажа.

Элементы стропил соединяют с коньковой фермой с помощью болтов и гвоздей. По коньковым фермам укладывают и закрепляют бруски обрешетки и доски. На карнизе к каждой стропильной ноге прикрепляют кобылку и по ней устраивают сплошной дощатый настил (рис. 15.9, в, г).

Работы по сборке деревянной крыши обычно организовывают следующим образом: первое звено рабочих готовит опорные поверхности,

Рис. 15.9. Технологические схемы сборки и детали крыши:

а – установка элементов мауэрлата, распорного щита и подкосных рам; б – то же щитов сборных стропил и коньковой фермы; в – устройство обрешетки; г – соединение стропил с мауэрлатом; 1 – мауэрлат; 2 – временный подкос; 3 – подкосная рама; 4 – ригель; 5 – распорный щит; 6 – сплошная обрешетка на свесе; 7 – строп; 8 – коньковая ферма; 9 – щит сборных стропил; 10 – каркас слухового окна; 11 – бруски обрешетки; 12 – кобылка; 13 – подкладка;

14 – гидроизоляция; 15 – проволочная скрутка (хомут); 16 – анкер

укладывает элементы мауэрлата, распорные щиты и подкосные рамы; второе – сборные щиты стропил, а также устанавливает коньковые фермы; третье – обустраивает свесы, примыкания и слуховые окна.

· Технология устройства каркасно-обшивных и панельных перегородок

Перегородки устраивают преимущественно из деталей заводского изготовления. В зависимости от принятой конструкции различают каркасно-обшивные и панельные (щитовые) перегородки. Каркас перегородок устраивают из стальных холодно-штамповых профилей или из деревянных брусков (рис. 15.10). Деревянные элементы перегородок обрабатывают огнезащитными составами.

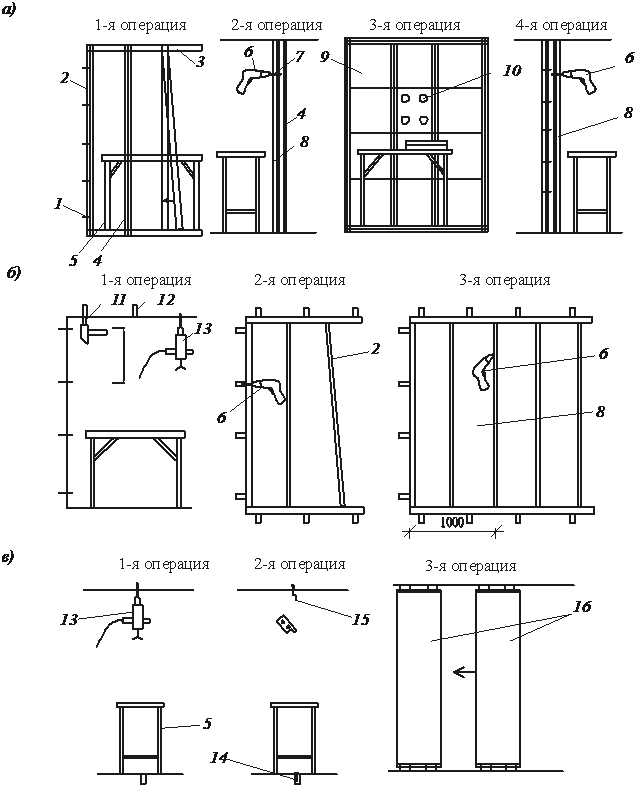

Каркасно-обшивные перегородки устраивают в следующем порядке (рис. 15.10, а):вначалеготовят основание, выполняют разметку осей и уточняют размеры перегородок. К железобетонным перекрытиям и к основанию

Рис. 15.10. Технологические схемы устройства перегородок:

а – с металлическим каркасом; б – то же с деревянным; в – из готовых панелей (щитов); 1 – дюбель; 2 – вертикальный элемент каркаса; 3 – направляющая; 4 – стойка из гнутого профиля; 5 – подмости; 6 – шуруповерт; 7 – самосверлящий самонарезной винт; 8 – лист облицовки; 9 – звукопоглощающая плита; 10 – мастика; 11 – пробка; 12 – гнездо для пробки; 13 – машина ручная сверлильная электрическая (перфоратор электрический); 14 – шуруп; 15 –

уголок-направляющий; 16 - панель перегородочная

прикрепляют направляющие из металлического гнутого профиля пристреливанием или дюбелями, а к деревянным – прибивают деревянные бруски. В направляющие вертикально устанавливают стойки с шагом 400...600 мм и прикрепляют их самонарезающими винтами или путем просечки специальными клещами.

После проверки качества сборки каркаса гипсокартонные или цементно-стружечные листы закрепляют с одной стороны самонарезающими винтами, используя шуруповерт. Затем устанавливают плиты звукопоглощающего материала и закрепляют листы с другой стороны перегородки. Стыки между листами проклеивают тканевой лентой.

При устройстве деревянного каркаса каркасно-обшивной перегородки, бруски каркаса закрепляют к железобетонным перекрытиям и к основанию пристреливанием уголков дюбелями или прикреплением шурупами к пробкам (рис. 15.10, б). В пересечениях бруски соединяются в полдерева.

Перегородки панельного типа устраивают следующим путем. После разметки месторасположения перегородки и крепежных деталей к стенам, перекрытию и к основанию закрепляют металлические крепежные детали (рис. 15.10, в).Готовые панели перегородок ставят вертикально и надвигают пазами на вертикальную полку закладных деталей. Последняя панель имеет с наружной стороны пазы для пропуска вертикальной полки двух закладных деталей. B швы между панелями вставляют шпонку из сухой древесины или полимера и укладывают уплотняющий материал.

Дата добавления: 2015-10-29; просмотров: 2633;