Основные положения военно-строительного производства 12 страница

Вибропогружатель жестко крепится к свае, оболочке или шпунтине строго по оси погружаемого элемента с помощью наголовника.

Вибропогружатели с автоматическими наголовниками, обеспечивающими дистанционное закрепление и отсоединение от сваи, устанавливают после подъема сваи в проектное положение и заведения ее в кондуктор.

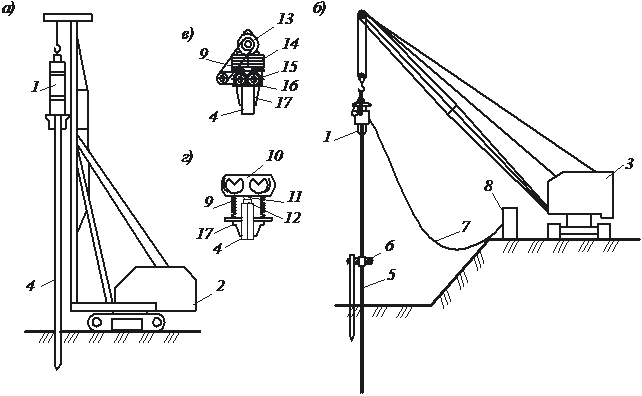

Вибропогружение свай производят в два этапа. Сначала погружают сваю на глубину 1,5…2 м и проверяют ее положение, а затем погружают до проектной отметки и расчетного отказа. Металлический шпунт погружают, как правило, пакетами по 2…11 свай (рис. 13.9).

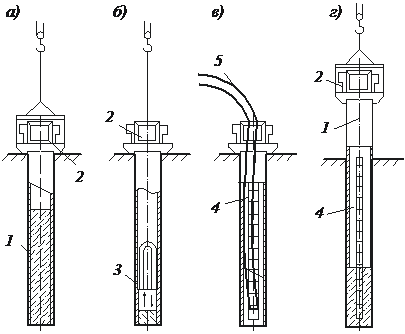

Рис. 13.9. Схема вибропогружения шпунта:

а – самоходной копровой установкой; б – с помощью стрелового крана; в – вибропогружатель с подрессированным пригрузом; г – вибромолот; 1 – вибропогружатель с наголовником; 2 – экскаватор; 3 – самоходный стреловой кран; 4 – свая; 5 – шпунтовая свая; 6 – направляющая рама; 7 – кабель электропитания; 8 – электрощит; 9 – пружины; 10 – ударная часть с электродвигателем; 11 – боек; 12 – наковальня; 13 – электродвигатель; 14 – пригрузочные

плиты; 15 – вибратор; 16 – дебалансы; 17 – наголовник

Вибропогружение осуществляется до проектной глубины и расчетного отказа, которым называется скорость погружения в см/мин. Обычно расчетный отказ составляет 1…5 см/мин.

Величину фактического отказа определяют как среднее арифметическое скорости погружения сваи в течение 1 мин не менее чем по 3 последовательным залогам на последнем метре погружения. За залог принимают работу вибропогружателя в течение 3 мин.

Скорость вибропогружения зависит от типа свай, глубины их погружения и вида грунта. В песчаных грунтах металлический шпунт погружают со скоростью 1…2 м/мин, а железобетонные сваи прямоугольного сечения – 0,5…0,8 м/мин. Режим работы вибратора устанавливают по скорости погружения свай. При резком замедлении погружения вибропогружатель выключают. Допустимое время непрерывной работы вибропогружателей в зависимости от типа электродвигателя и нагрузки составляет от 5 до 20 мин. Затем вибропогружатель останавливают для охлаждения на 5...10 мин в зависимости от температуры наружного воздуха.

· Погружение свай вдавливанием и завинчиванием

Вдавливание свай и шпунта в грунт статической нагрузкой применяют при залегании в основании слабых грунтов. К достоинствам такого метода погружения относятся точность и высокая скорость погружения свайных элементов при отсутствии динамических воздействий на стоящие рядом здания и сооружения и обеспечение значительной несущей способности свай за счет местного уплотнения грунта. Основными недостатками метода являются небольшая длина погружаемых свай (2…8 м), недостаточная маневренность и громоздкость используемого оборудования.

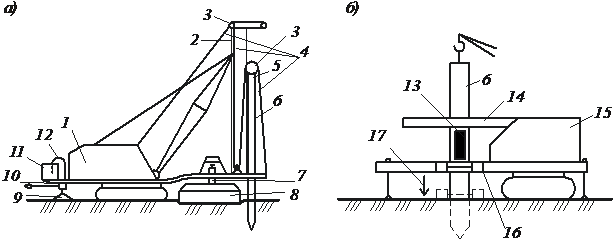

При вдавливании сваю погружают в грунт за счет приложения к ее голове или стволу вертикальной статической нагрузки. Вертикальная нагрузка создается либо системой пропущенных через блоки канатов, приводимых в действие лебедками, либо гидравлическими домкратами двойного действия (рис. 13.10). Возникающее при вдавливании сваи реактивное сопротивление грунта гасят одним из трех способов: пригрузкой сваевдавливающей установки временными грузами; анкеровкой установки за существующие конструкции (при реконструкции сооружений); анкеровкой установки при помощи временных винтовых или вакуумных анкеров.

Погружение сваи предполагает перемещение агрегата на базовом кране на точку погружения сваи, опускание на грунт вакуумного анкера и опорных плит, строповку, подъем и установку сваи на точку погружения, включение в работу вакуумного анкера, вдавливание сваи домкратом двойного действия, выключение из работы и подъем вакуумного анкера. Цикл вдавливания одной сваи длиной 5 м и сечением 0,3×0,3 м занимает около 10 мин.

Разновидностью способа вдавливания является вибровдавливание свай, которое производят с помощью самоходных вибровдавливающих агрегатов, использующих совместное действие вдавливания и вибрации. Агрегатом можно погрузить сваи длиной до 7 м с поперечным сечением 0,4×0,4 м в любые мягкие грунты (рис. 13.11).

Рис. 13.10. Схемы вдавливающих установок:

а – с канатным приводом; б – с гидравлическими домкратами двойного действия; 1 – гусеничный кран; 2 – копровая мачта; 3 – блоки полиспаста; 4 – грузовой канат; 5 – наголовник; 6 – свая; 7 – гидроцилиндр; 8 – вакуумный анкер; 9 – опорная плита; 10 – опорная балка с площадкой; 11 – гидравлическая станция; 12 – вакуумный насос; 13 – гидроцилиндр; 14 – кронштейн-упор; 15 – установка на гусеничном ходу; 16 – зажимная обойма; 17 – направление

цикла вдавливания

|

| Рис. 13.11. Схема вибровдавливания сваи: 1 – лебедка для вдавливания сваи; 2 – стрела; 3 – вибропогружатель; 4 – свая |

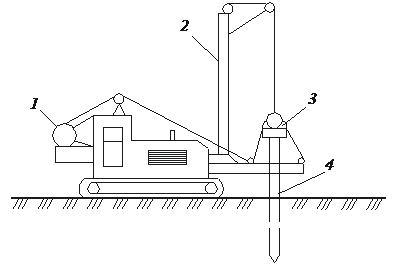

Завинчиванием погружают стальные или железобетонные сваи в грунты, не содержащие крепких включений. Сваи снабжают башмаком с винтовой лопастью, а железобетонные сваи, кроме того, помещают в трубу из металла. Сваи завинчивают с помощью кабестанов или специальных самоходных установок. К достоинствам способа относятся отсутствие сотрясения грунта и сохранность голов свай.

Винтовые сваи за счет широкой лопастной части имеют высокую несущую способность, хорошо сопротивляются выдергиванию, их можно многократно использовать. Сваи, работающие на выдергивание, называются анкерами. Процесс завинчивания сваи самоходной машиной (рис. 13.12)

включает в себя установку машины на домкратных опорах над местом завинчивания, втягивание ствола сваи в трубу рабочего органа, перевод рабочего органа со сваей в проектное положение, завинчивание сваи, освобождение от нее установки. Продолжительность цикла завинчивания сваи не превышает 0,5 ч.

· Погружение свай в зимнее время и в вечномерзлые грунты

В песчаный грунт, промерзший на глубину до 0,4 м, и в глинистый, промерзший на глубину до 0,5 м, сваи забивают без каких-либо дополнительных мероприятий. При бóльшой глубине промерзания перед погружением свай устраивают лидерные скважины диаметром 250...600 мм. Эти скважины устраивают при помощи дизельных молотов или вибровдавливающих погружателей, смонтированных на экскаваторах или тракторах. После уборки лидера из скважины приступают к забивке сваи. Возможно также предварительное разбуривание мерзлого слоя грунта автомобильными или тракторными бурильными машинами.

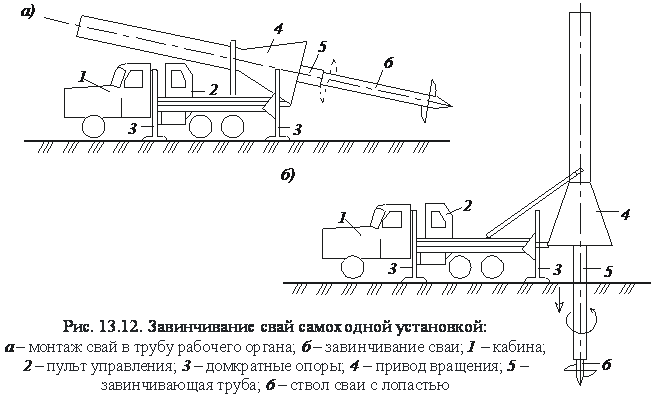

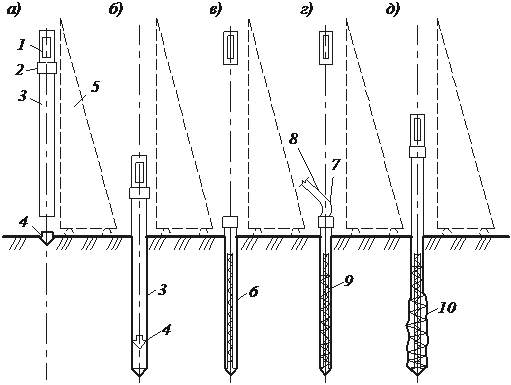

В условиях вечномерзлых грунтов сваи устанавливают буроопускным, опускным и бурозабивным способами (рис. 13.13).

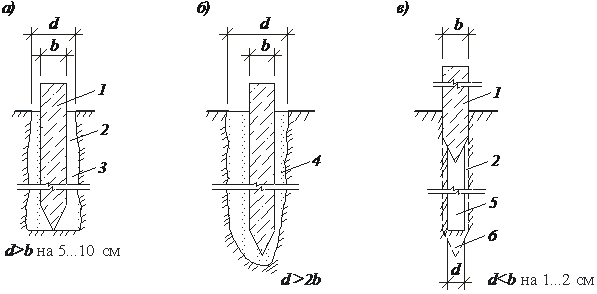

Буроопускной способ погружения свай рекомендуется при средней температуре вечномерзлого грунта по длине сваи от -0,5 °С и ниже. При этом способе предварительно пробуривают скважину, заполняют ее грунтовым раствором, опускают в скважину сваю и вмораживают ее в вечномерзлый грунт. Диаметр скважины предусматривают на 5...10 см больше наибольшего размера поперечного сечения сваи. Недобур скважины по сравнению с проектной отметкой не должен превышать 3...5 см. После погружения проверяют соответствие фактической отметки низа сваи проектной, правильность ее положения в плане и вертикальность.

Рис. 13.13. Способы погружения свай в вечномерзлый грунт:

а – буроопускной; б – опускной; в – бурозабивной; 1 – свая; 2 – стенка скважины; 3 – грунтовый раствор; 4 – оттаянный грунт; 5 – лидерная скважина; 6 – проектное положение сваи

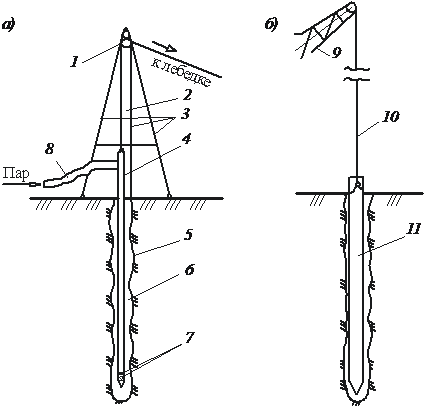

Опускным способом сваи погружают в твердомерзлые глинистые грунты, в мелкие пылеватые пески с содержанием до 15 % крупнообломочных включений при средней температуре вечномерзлого грунта по длине сваи ниже -l,5 °C. Сваю погружают под действием собственного веса в предварительно оттаянную в мерзлом грунте скважину диаметром D. При этом обеспечивают условие, чтобы D > 2b (где b – размер наибольшей стороны поперечного сечения сваи). Грунт оттаивают закрытыми или открытыми нагревателями с помощью пара, воды, электроэнергии. Наиболее приемлемым является отогревание грунта паровой иглой с выпусканием пара в грунт (рис. 13.14). Сваю при помощи крана резко опускают в оттаянный грунт с высоты 2...3 м не позднее 1...2 сут после окончания оттаивания и не ранее чем через 20 ч в зимнее время и 12 ч в летнее.

Бурозабивной способ заключается в забивке сваи в лидерную скважину, пробуренную в пластично-мерзлом грунте, диаметр которой на 1...2 см меньше наименьшего размера поперечного сечения сваи. Для забивки применяют сваебойные машины, вес ударной части которых превышает вес сваи с наголовником.

Рис. 13.14. Схемы погружения сваи с предварительным оттаиванием мерзлого грунта:

а – оттаивание грунта паром; б – опускание сваи; 1 – блок; 2 – грузовой канат; 3 – опоры; 4 – паровая игла; 5 – граница мерзлого грунта; 6 – разжиженный грунт; 7 – отверстия для выпуска пара; 8 – паропровод; 9 – стрела крана; 10 – канат крана; 11 – свая

Продолжительность вмерзания свай при буроопускном способе зависит от среднегодовой температуры грунта и способа бурения и колеблется от 5 до 100 сут и более. При бурозабивном способе продолжительность вмерзания свай в 5... 10 раз меньше.

· Устройство набивных свай

Устройство набивных свай позволяет уменьшить расход арматуры и бетона по сравнению с забивными сваями, исключить динамическое воздействие на окружающую среду, применять сваи любой длины в любых, в том числе и в стесненных, условиях.

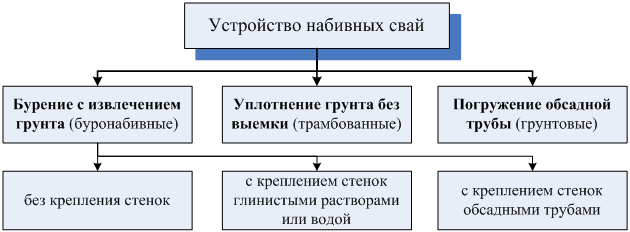

Набивные сваи классифицируют чаще всего по способу устройства скважин. Скважины выполняют бурением (буронабивные), уплотнением грунта без выемки (трамбованные), погружением трубной оболочки, извлекаемой из грунта, погружением трубной оболочки, остающейся в грунте (рис. 13.15).

Рис. 13.15. Способы устройства набивных свай

В зависимости от вида грунта набивные сваи устраивают как без крепления стенок, так и с их креплением. Без крепления стенок скважины бетонируют в плотных сухих глинистых грунтах. В водонасыщенных песчаных и в неоднородных грунтах набивные сваи возводят с креплением стенок. Крепление стенок выполняют при помощи обсадных труб (извлекаемых или неизвлекаемых), а также глинистым раствором (или водой), заливаемым с избыточным подпором в скважину.

Самыми первыми в 1899 г. были применены буронабивные сваи А.Э.Страуса. Их изготовление предусматривало бурение скважины в обсадной трубе, подачу в нее с помощью бункера бетонной смеси; ее послойное уплотнение с помощью трамбовки.

Современные разновидности буронабивных и трамбованных свай предусматривают армирование ствола сваи путем опускания армокаркаса в скважину

Без крепления стенок скважины устраивают с помощью установок вращательного бурения с ковшовым буром или шнеком. Для повышения несущей способности такие сваи выполняют с уширениями (рис. 13.16). В процессе работ вначале пробуривают основную скважину, затем осуществляют её уширение. При бурении скважины вначале в пробуренную на глубину до 1,5…3 м скважину устанавливают направляющий кондуктор, затем в ковш или шнек путем его вращения по забою набирают грунт, поднимают шнек с грунтом на поверхность и опорожняют от грунта. Направляющий кондуктор предотвращает вываливание грунта из устья скважины. При устройстве уширения на штанге закрепляют буровой уширитель, который раздвигают в стороны на проектной отметке, и разбуривают скважину.

Рис. 13.16. Схема изготовления буронабивных свай без крепления стенок скважины:

а – бурение скважины; б – разбуривание уширенной полости; в – установка арматурного каркаса; г – установка бетонолитной трубы с вибробункером; д – бетонирование скважины методом вертикально перемещаемой трубы (ВПТ); е – подъем бетонолитной трубы; 1 – буровая установка; 2 – привод; 3 – шнековый рабочий уровень; 4 – скважина; 5 – расширитель; 6 – уширенная полость; 7 – арматурный каркас; 8 – стреловой кран; 9 – кондуктор-патрубок; 10 – вибробункер; 11 – бетонолитная труба; 12 – бункер с бетонной смесью; 13 – уширенная пята сваи

В скважину опускают заранее сваренные секции объемного арматурного каркаса с фиксаторами для создания защитного слоя бетона. Секции арматурного каркаса по мере опускания в скважину наращивают на сварке.

Бетонируют сваю либо с помощью бетонолитной трубы, либо автобетононасосом. Буронабивные сваи глубиной до 5 м бетонируют свободным сбрасыванием бетонной смеси в скважину.

При бетонировании скважины секционной бетонолитной трубой диаметром не менее 200 мм используют бетонную смесь с осадкой конуса 16...20 см. В скважину ее укладывают слоями. Верх каждого слоя заканчивают на 1 м выше верха нижней секции бетонолитной трубы. После укладки слоя бетонолитную трубу вместе с бункером поднимают на высоту одной секции, верхнюю секцию убирают, снова прикрепляют к бетонолитной трубе приемный бункер и повторяют цикл бетонирования, выдавливая верхний слой бетона вверх. Бетонную смесь в скважине уплотняют прикрепленным к нижней секции бетонолитной трубы вибратором. По такой технологии бетонируют сваи диаметром 400…1000 мм и длиной до 30 м.

При бетонировании автобетононасосами нижнее звено распределительной стрелы с гибким шлангом на конце опускают в скважину и закачивают туда бетонную смесь. По мере бетонирования стрелу извлекают вверх. Глубина бетонируемой сваи достигает 15... 20 м. Подача бетонной смеси под давлением увеличивает прочность и однородность бетона в свае.

Скважины закрепляют глинистым раствором или избыточным давлением столба воды в неустойчивых водонасыщенных грунтах.

Глинистый раствор плотностью 1,2...1,5 т/м3 предотвращает обрушение грунта стенок скважин за счет гидростатического давления раствора на обводненный грунт, а также из-за образования глинистой корки вследствие фильтрации глинистого раствора в грунт. Бетонирование ведут с помощью бетонолитной трубы, постепенно вытесняя глинистый раствор (в соседнюю скважину или в специальную емкость). При этом требуется высокая технологическая культура. При производстве таких работ загрязняется строительная площадка, усложняется технологический цикл, так как возникает необходимость готовить глинистый раствор и собирать его для повторного использования.

Вывалы грунта из стенок скважины предотвращают путем заливки в нее воды и поддержания там уровня воды выше уровня грунтовых вод. Этот способ менее надежен, поскольку требует постоянной подпитки уровня воды. При малейшем нарушении этого требования возможны вывалы грунта.

Бетонирование свай под защитой скважин растворами производят с помощью бетонолитной трубы (см. рис. 13.16).

Крепление скважин обсадными трубами используют в любых гидрогеологических условиях при длине свай до 50 м и диаметре до 1200 мм.

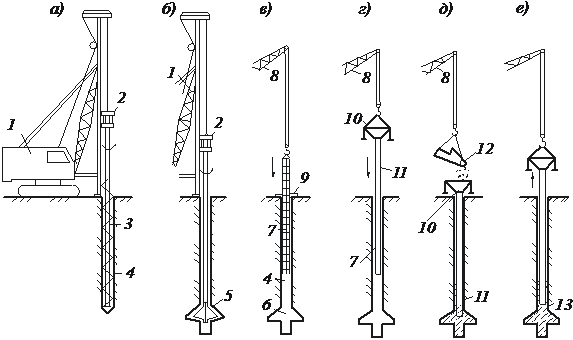

Обсадные трубы погружают в грунт в процессе бурения, путем забивки или вибропогружения. При этом применяют специально разработанные станки, которые выполняют бурение, удаление грунта из скважины, погружение и извлечение инвентарной обсадной трубы (рис. 13.17).

Вначале мощной виброустановкой с продольно-вращательными колебаниями погружают в грунт обсадную открытую снизу трубу, извлекают из нее виброгрейфером грунт, опускают в полость трубы арматурный каркас и укладывают обычно на всю ее высоту бетонную смесь. Включив вибропогружатель, прикрепленный к обсадной трубе, уплотняют уложенную в нее бетонную смесь и извлекают обсадную трубу. Таким образом, бетонируют сваи диаметром 630...1020 мм и глубиной до 20 м.

Рис. 13.17. Схема изготовления буронабивных свай под защитой обсадных труб:

а – погружение обсадной трубы виброустановкой; б – извлечение грунта из обсадной трубы виброгрейфером; в – бетонирование сваи; г – извлечение обсадной трубы виброустановкой; 1 – обсадная труба; 2 – виброустановка; 3 – виброгрейфер; 4 – арматурный каркас; 5 – бетоновод

автобетононасоса

Бетонную смесь ниже уровня грунтовых вод укладывают методом вертикально перемещающейся трубы, а в сухих грунтах – цилиндрическим бункером с открывающимся при ударе о бетон нижним клапаном.

Трамбованные сваи устраивают в сухих связных грунтах. Например, частотрамбованные сваи изготавливают с помощью копра с гидромолотом двойного действия и обсадной трубы с теряемым башмаком. Процесс устройства сваи включает в себя монтаж на месте погружения сваи теряемого башмака, установку на него обсадной трубы, забивку обсадной трубы без выемки грунта. Погружаясь, труба раздвигает частицы грунта и уплотняет его. Затем в обсадную трубу опускают арматурный каркас и заполняют ее с помощью вибробункера жесткой бетонной смесью. После этого трубу извлекают из грунта ударами гидромолота, направленными попеременно вверх и вниз, причем высота подъема труб от каждого удара должна превышать величину ее погружения на 2…3 см. От действия частых трамбующих ударов бетонная смесь уплотняется, а обсадная труба извлекается, оставляя в грунте башмак (рис. 13.18).

При устройстве свайных фундаментов допускаются отклонения, приведенные в табл. 13.4.

Таблица 13.4

Технические требования к качеству свайных работ

| Технические требования | Предельные отклонения |

| Отклонения в установке на место погружения свай с кондуктором, с размером свай по диагонали или диаметру (d): | |

| до 0,5 м | ±5 мм |

| от 0,6 до 1 м | ±10 мм |

| свыше 1 м | ±12 мм |

| Отклонение от вертикальности оси забивных свай кроме свай-стоек | ±2 % |

| Отклонение от проекта отметок голов свай: | |

| с монолитным ростверком | ±3 см |

| со сборным ростверком | ±1 см |

| безростверковый фундамент со сборным оголовком | ±5 см |

| сваи-колонны | -3 см |

| Отклонение установки на место погружения свай без кондуктора, с размером свай по диагонали или диаметру (d): | |

| до 0,5 м | ±10 мм |

| от 0,6 м до 1 м | ±20 мм |

| свыше 1 м | ±30 мм |

| Погружение свай с трещинами более 0,3 мм | Не допускается |

| Превышение отказа забивных свай более расчетной величины | То же |

| Отклонения от положения в плане забивных свай диаметром до 0,5 м включительно при однорядном расположении свай: | |

| поперек оси свайного ряда | ±0,2 d |

| вдоль оси свайного ряда | ±0,2 d |

| То же для кустов и лент с расположением свай в два и три ряда: | |

| крайних свай поперек оси свайного ряда | ±0,2 d |

| остальных свай и крайних свай вдоль свайного ряда | ±0,3 d |

| Для сплошного свайного поля под всем зданием или сооружением: | |

| крайние сваи | ±0,2 d |

| средние сваи | ±0,4 d |

| одиночные сваи | ±5 см |

| сваи-колонны | ±3 см |

| Отклонения от положения в плане забивных и набивных свай диаметром более 0,5 м: | |

| поперек ряда | ±10 см |

| вдоль ряда при кустовом расположении свай | ±15 см |

| для одиночных полых круглых свай под колонны | ±8 см |

Рис. 13.18. Схема изготовления частотрамбованных свай:

а – установка обсадной трубы с молотом и наголовником на башмак; б – забивка обсадной трубы до проектной отметки; в – установка арматурного каркаса; г – подача бетонной смеси; д – трамбование бетонной смеси и извлечение обсадной трубы; 1 – молот двойного действия; 2 – наголовник; 3 – обсадная труба; 4 – чугунный башмак; 5 – копер; 6 – арматурный каркас; 7 – гибкий шланг; автобетононасоса; 8 – распределительная стрела автобетононасоса; 9 –

бетонная смесь; 10 – часть готовой сваи

· Раздел III. Технология каменных, плотничных и столярных работ

· Каменные работы

· Назначение, виды и правила разрезки каменной кладки

Каменная кладка заключается в устройстве конструкций зданий из камней, укладываемых поштучно в определенном порядке на строительном растворе. При этом каменная кладка образует монолитный массив, в котором камни воспринимают нагрузку, а раствор связывает их между собой и предохраняет кладку от проникания воды и продувания.

Первые здания и сооружения из крупных валунов появились около 15 тыс. лет назад. При строительстве современных зданий и сооружений широко применяют каменные конструкции: фундаменты, перегородки, стены, колонны, столбы, арки.

Каменные конструкции прочные, долговечные, огнестойкие. К недостаткам каменной кладки следует отнести большую относительную массу конструкции (до 60 % общего веса здания), высокие материальные затраты (15…30 % общей стоимости здания), малую производительность труда и невозможность механизации работ. Совершенствование каменных работ идет по пути повышения качества и снижения веса каменных материалов и проектных решений.

Работы по каменной кладке конструкций зданий и сооружений называются каменными. В каменных работах применяют естественные и искусственные каменные материалы:

· естественные каменные материалы: камень бутовый рваный и постелистый, камень тесаный, камень пиленый из легких горных пород;

· искусственные каменные материалы: кирпич глиняный обыкновенный полнотелый, пористый, пустотелый и пористо-пустотелый, кирпич глиняный лицевой, кирпич силикатный, блокисиликатные и легкобетонные, камни керамические пустотелые, кирпич огнеупорный и др.

Каменную кладку ведут на простых (известковых, цементных, глиняных) и сложных (цементно-известковых, цементно-глиняных) растворах марок от 4 до 200. Вид и состав кладочного раствора зависят от назначения каменной кладки, условий ее работы, его указывают в проекте.

Цементные растворы применяют для кладки конструкций, несущих значительные нагрузки (колонны, столбы, своды, простенки и др.), а также фундаментов, возводимых во влажных, насыщенных грунтах или при наличии агрессивных сульфатных вод.

Известковые растворы служат для кладки, воспринимающей небольшие нагрузки и эксплуатируемой в сухих или маловлажных местах. Цементно-известковые и цементно-глиняные растворы используют при обычных нагрузках для кладки, эксплуатируемой во влажных и сухих местах.

При возведении конструкций, подвергающихся во время эксплуатации замораживанию и оттаиванию, применяют морозостойкие растворы, подразделяемые на марки от F10 до F300.

Для каменной кладки применяют пластичные растворы, которые необходимо употребить в дело до начала схватывания. Для облегченной кладки используют легкобетонные смеси и различные сыпучие утепляющие материалы.

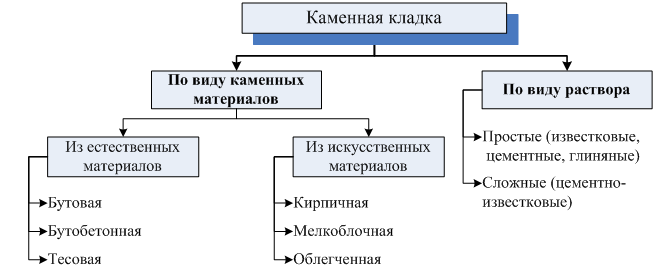

В зависимости от применяемых каменных материалов различают следующие виды каменной кладки (рис. 14.1):

· бутовая – из естественных рваных и постелистых камней;

· бутобетонная – из бутового камня, распределенного в слое бетона;

· тесовая – из естественных камней правильной формы;

· кирпичная – из различных видов кирпича: керамического (полнотелого, пустотелого, лицевого); силикатного (полнотелого или пустотелого); огнеупорного (из магнезиального, углеродистого, шамотного).

· мелкоблочная – из искусственных камней (керамических, силикатных, легкобетонных) правильной формы;

· облегченная – смешанная из разных материалов: кирпича, камней и теплоизоляционных материалов.

Рис. .. Виды каменной кладки

Каменная кладка должна представлять собой монолитный массив.

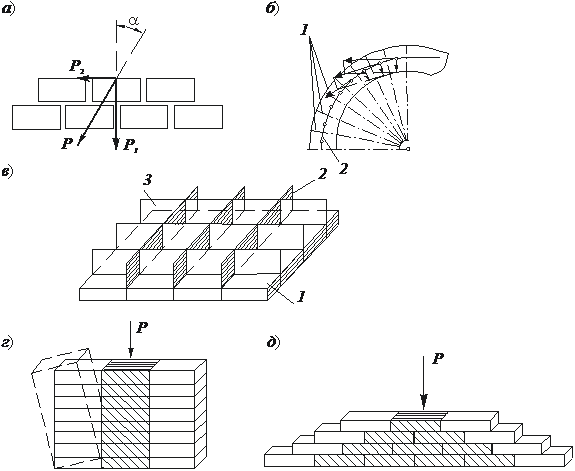

Взаимное расположение камней в кладке, называемое разрезкой, должно обеспечивать устойчивость и прочность всей конструкции. В связи с этим камни в кладку следует укладывать с соблюдением следующих трех основных правил разрезки (рис. 14.2).

Рис.14.2. Схемы к правилам разрезки кладки:

а, б – схемы действующих усилий в кладке стен и арок (к I правилу разрезки); в – схема расчленения кладки вертикальными плоскостями (ко II правилу разрезки); г, д – схемы работы кладки без перевязки и с перевязкой швов (к III правилу разрезки); 1 – постель; 2, 3

– соответственно поперечные и продольные вертикальные швы

I правило. Постели камней должны быть перпендикулярны действующим усилиям, а камни в кладке располагаться рядами.

Если сила P, действующая на кладку, отклонена на угол , то возникает сила P2, которая стремится сдвинуть камни в сторону. Она должна быть уравновешена силой трения. При угле внутреннего трения = 30…35 допускается отклонение усилий от нормали = 15…17.

Каменную кладку, воспринимающую вертикальные нагрузки, ведут горизонтальными рядами. В сводах швы располагают перпендикулярно касательной кривой давления.

II правило. Массив кладки должен расчленяться вертикальными плоскостями, параллельными и перпендикулярными наружной поверхности кладки. Эти плоскости образуют в кладке вертикальные поперечные и продольные швы.

Смысл этого правила состоит в том, чтобы предотвратить расклинивающее воздействие на кладку камней, имеющих грани, наклонные к горизонту и не перпендикулярные наружной поверхности кладки.

III правило. Вертикальные швы в смежных рядах кладки не должны совпадать, они должны перекрываться камнями, образуя перевязку швов.

Это правило обеспечивает совместную работу камней в кладке. При невыполнении этого правила массив кладки расчленяется на отдельные столбики, и она разрушается.

Процесс выполнения каменных работ является комплексным и включает заготовительные, транспортные, подготовительные и основные процессы:

· заготовительные – приготовление растворов, сухих смесей для кладки и легкобетонных смесей для облегченной кладки; заготовка утеплителей для облегченной кладки и различных добавок для растворов; сортировка каменных материалов, заготовка неполномерного кирпича и т. д.;

· транспортные – доставка каменных материалов, растворов, бетонов, утеплителей, сухих смесей на объект и на рабочие места каменщиков;

· подготовительные – установка и перестановка средств подмащивания;

· основные – каменная кладка.

Каменные работы технологически связаны с работами по монтажу строительных конструкций, установке оконных и дверных блоков.

Основными направлениями дальнейшего совершенствования комплексного процесса выполнения каменных работ являются механизация заготовительных, транспортных, вспомогательных и сопутствующих процессов, научная организация труда, рабочих мест и способов ведения работ, а также комплектование и рациональное применение нормокомплектов инструмента, инвентаря и приспособлений на бригаду.

· Элементы, детали и системы перевязки кирпичной кладки

Кирпич обыкновенный имеет форму параллелепипеда с размерами 250×120×65 мм. Кроме того, может применяться кирпич утолщенный (250×120×88 мм) и модульный (288×138×65 мм). Две наибольшие по площади противоположные грани, которыми кирпич кладут на раствор, называют постелями (нижней и верхней), длинные боковые грани кирпича – ложками, а короткие боковые грани – тычками. Для кладки используют целые и неполномерные по длине кирпичи (четвертка – 1/4 кирпича, половинка – 1/2 кирпича, трехчетвертка – 3/4 кирпича) (рис. 14.3).

Дата добавления: 2015-10-29; просмотров: 1603;