Основные положения военно-строительного производства 11 страница

Погружаемые сваи чаще всего выполняют из железобетона, реже – древесины (при строительстве временных сооружений) и стали (при устройстве шпунтовых ограждений и свайных оснований).

Поперечное сечение погружаемых свай может быть сплошным (квадратным, круглым, шпунтовым) или полым (трубчатым).

Готовые железобетонные сваи имеют длину от 4 до 22 м и сплошное квадратное или прямоугольное сечение (размеры 20×20, 25×25, 30×30, 35×35, 40×40, 20×30, 20×40, 20×50 см). Применяют также и другие железобетонные свайные элементы: полые сваи диаметром 40…80 см при длине до 26…48 м соответственно; сваи-оболочки диаметром 100, 120, 160 см с толщиной стенок 12 см и длиной секций 6…12 м; сваи-оболочки диаметром 300 см с толщиной стенок 20 см и длиной секций 4,8 м; шпунт плоского, таврового, широкопанельного сечения шириной 50, 158, 314 см, длиной 5… 24 м.

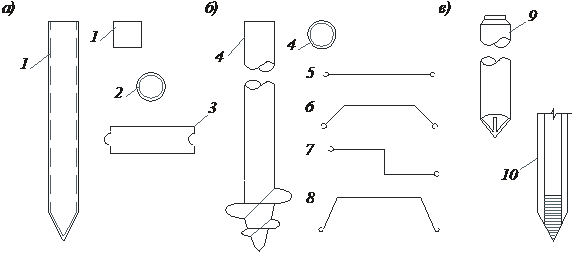

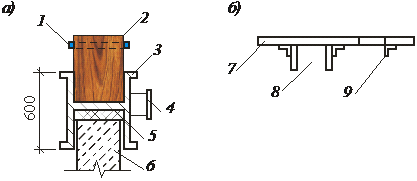

Рис. 13.1. Виды свай:

а – железобетонные; б – металлические; в – деревянные; 1 – призматическая железобетонная свая; 2 – свая-оболочка; 3 – железобетонный плоский шпунт; 4 – трубчатая завинчиваемая свая; 5 – плоский шпунт; 6 – корытный шпунт; 7 – зетовый шпунт; 8 – шпунт «Ларсен»; 9 – круглая деревянная свая; 10 – деревянный шпунт

Свайные элементы по длине выполняют цельными или составными из отдельных секций длиной 6…14 м.

Стальные сваи состоят из цельнотянутых труб диаметром 400…1600 мм с толщиной стенки не менее 12 мм и прокатных профилей из обычных и широкополочных двутавров. Шпунт применяют плоского, корытного, зетобразного профилей. Стальные сваи погружают целиком или секциями, соединяя их сваркой встык или с помощью накладок и муфт.

Деревянные сваи применяют во временных и неответственных сооружениях. Их изготавливают из древесины хвойных пород в виде цельных (длиной 4,5…12 м) или сращенных (до длины 20…22 м) бревен с диаметром в верхнем отрубе от 16 до 34 см, а также пакетных свай из 2…4 цельных или сращенных по длине бревен или брусьев. Нижний конец свай заостряют, а затем надевают и закрепляют ершами стальной башмак. На верхний (концевой) конец набивают бугель, изготовленный из стальной полосы. Сращенные по длине сваи стыкуют стяжными хомутами или накладками на болтах.

Заранее изготовленные свайные элементы погружают забивкой, вибропогружением, вдавливанием, завинчиванием, установкой в заранее пробуренные скважины или комбинированным способом. Способ погружения выбирают в зависимости от грунтовых и гидрологических условий, конструкции свайного основания, технической оснащенности строительства и других факторов.

Набивные сваи выполняют из бетона, железобетона, щебня и песка. Их ствол может иметь цилиндрическую, коническую или гофрированную форму. Для повышения несущей способности монолитные сваи снабжают уширениями. Скважину для набивной сваи образовывают бурением, вытрамбовыванием, погружением обсадных труб (извлекаемых или неизвлекаемых).

Комплексный процесс свайных работ состоит из заготовительных, транспортных, подготовительных и основных производственных процессов.

Заготовительные процессы заключаются в изготовлении готовых свай, производстве материалов и полуфабрикатов для набивных свай.

К подготовительным процессам относится подготовка площадки для свайных работ, геодезическая разбивка мест установки свай; выбор механизмов для свайных работ и подготовка их к работе, подготовка свай к погружению.

Транспортные процессы включают доставку, приемку и складирование материалов, полуфабрикатов и свайных конструкций.

Основные процессы свайных работ включают установку механизмов, оборудования и оснастки; подготовку готовых свай к погружению; устройство набивных свай в грунте или погружение готовых свайных элементов на проектную глубину; перемещение свайных механизмов оборудования и оснастки; испытание погруженных свай; срубку голов свай под ростверк.

Способ транспортирования свайных элементов должен обеспечивать их сохранность, безопасность, экономичность, а также минимальные сроки перевозки.

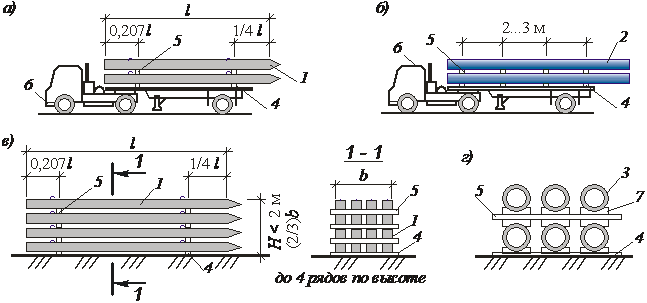

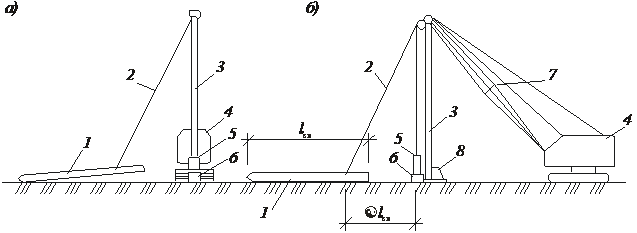

Железобетонные сваи и шпунт перевозят и складируют в горизонтальном положении в штабелях на деревянных подкладках и прокладках головами в одну сторону (рис. 13.2). Подкладки и прокладки размещают под монтажными петлями свай на расстоянии от торцов, равном 0,207 длины сваи, точно на одной вертикали во всех рядах. Толщина подкладок и прокладок должна быть не менее 30 мм и на 20 мм больше, чем высота петель, а ширина – не менее 150 мм. Между соседними свайными элементами в ряду оставляют зазор не менее 10 см для обеспечения строповки и предохранения свай от повреждений в ходе погрузочно-разгрузочных операций. Подкладки и прокладки для полых свай и свай-оболочек должны иметь выкружки того же радиуса. Стальные свайные элементы опирают на подкладки и прокладки, располагаемые через 2…3 м по длине.

Рис. 13.2. Транспортирование и складирование свай:

а, б – транспортирование железобетонных и металлических свай соответственно; в, г – складирование железобетонных свай и свай-оболочек соответственно; 1 – железобетонные сваи; 2 – свая металлическая; 3 – свая-оболочка; 4 – подкладки деревянные; 5 – прокладки деревянные; 6 – транспортное средство; 7 – вкладыш

Количество рядов железобетонных свай в штабелях по высоте должно быть не более четырех – для призматических и полых свай диаметром 0,6 м и прямоугольного шпунта; двух – для полых свай диаметром 0,6…0,8 м, свай-оболочек диаметром 1,2 м и таврового шпунта; одного – для свай-оболочек диаметром более 1,2 м. Стальные свайные элементы складируют в штабели высотой не более 1,5 м.

При приемке поступающих на строительную площадку свайных элементов проверяют их соответствие проекту, требованиям ГОСТ и СНиП, наличие паспортов, сертификатов и других сопроводительных документов, четкой заводской маркировки. Сваи не должны иметь трещин, изломов, вмятин. Толщина защитного слоя бетона должна составлять не менее 40…50 мм.

При подготовке к погружению все цельные и составные свайные элементы осматривают и размечают краской по длине через 1 или 0,5 м, а в самом верху через 0,1 м.

Секции составных железобетонных свай и свай-оболочек диаметром до 2 м стыкуют по длине на горизонтальном стенде укрупнительной сборки. Железобетонные сваи-оболочки диаметром более 2 м наращивают на месте погружения в вертикальном положении. Стыковые соединения выполняют на болтах, штырях, сваркой закладных деталей и накладок.

При устройстве стыков выполняют соединение фланцев на болтах, сварку стыковых соединений (встык или с накладками), антикоррозионную обработку стальных деталей, замоноличивание стыков бетонной смесью. Допускаемая кривизна при сборке не должна превышать 1:600 длины сваи.

Подготовка к погружению стальных трубчатых свайных элементов, изготавливаемых на месте работ, включает следующие операции: нарезку труб по длине; приварку шести-, восьмигранных наконечников (длиной 1…1,5 диаметра стальной трубы, толщиной, равной толщине стенки трубы) к нижнему концу сваи; стыковку звеньев сваркой встык или с помощью муфт. Сваи-оболочки диаметром 80…160 см погружают с открытым нижним концом.

Подготовка к погружению стального шпунта включает нарезку его по длине, проверку прямолинейности и сохранности замков, смазку замков солидолом или тавотом для облегчения погружения и извлечения шпунтин, вырезку отверстий в голове шпунтин для крепления сваебойного механизма, при необходимости заготовку пакетов шпунтин и фасонных шпунтин. Нарезку шпунта выполняют по его проектной длине газовой резкой или отрезными машинками. Иногда низ шпунтин срезают под углом 20…45 (в зависимости от свойств грунта и формы шпунта) для сохранения вертикальности шпунтин при погружении.

Проверку сохранности замков шпунта выполняют путем протаскивания шаблона из отрезка шпунта того же профиля длиной не менее 2 м вдоль замкового паза шпунтины. Для предотвращения закупоривания замка, обращенного по направлению забивки, уплотненным грунтом его снизу закрывают стальной или деревянной пробкой.

Фасонные шпунтины заготавливают для соединения шпунтин различных профилей, создания угловых стыков поперечных и продольных рядов, для соединения шпунтовых стенок под различными углами (устранение веерности). Соединение элементов фасонных шпунтин производят на сварке. Стальные сваи и шпунт защищают от коррозии нанесением лакокрасочных покрытий из полимерных, битумных, дегтевых составов. Металлическую поверхность очищают от окалины и ржавчины, грунтуют, а затем наносят защитное покрытие ручным или механизированным способом.

Подготовка оборудования включает его перебазирование, монтаж и демонтаж (по окончании работ).

· Погружение свай забивкой

Забивка свай – наиболее распространенный способ погружения свай практически во всех грунтах, кроме скальных. Достоинствами его являются универсальность, простота сваебойных механизмов (свайных молотов), допускающих использование различных видов энергии. К недостаткам способа забивки относятся: разрушение голов свай и возможность повреждения расположенных рядом фундаментов и коммуникаций из-за динамических колебаний грунта при забивке.

Для забивки свай используют следующее оборудование: свайный молот, копер с наголовником и силовой установкой; направляющие, обеспечивающие точность погружения; транспортные средства для подачи свай в зону действия копра.

Выбор свайных молотов и другого оборудования производится исходя из необходимости обеспечения предусмотренных проектом несущей способности и заглубления в грунт свайных элементов на заданные проектные отметки, а шпунта – заглубления в грунт.

Для забивки свай применяют различные типы свайных молотов: механические; паровоздушные одиночного и двойного действия; дизельные штанговые или трубчатые; гидравлические одиночного и двойного действия, электрические.

Особенно эффективны гидромолоты с импульсным подъемом ударной части (энергия более 100 кДж). Гидромолоты двойного действия отличаются универсальностью.

Выбор свайного молота для свай длиной до 25 м выполняют в соответствии с прил. 5 в следующей последовательности.

Сначала определяют необходимую минимальную энергию удара молота Eh, кДж, по формуле

где N – расчетная нагрузка на сваю, кН.

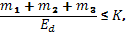

Затем выбирают тип и марку молота, исходя из условия

где Ed – расчетная энергия удара молота, кДж.

После этого проверяют применимость выбранного молота по формуле

где K – коэффициент применимости молота, т/кДж; K = f (материала сваи), причем K=0,2…0,6;

m1 – масса молота, т;

m2 – масса сваи с наголовником, т;

m3 – масса вкладыша, т.

Проектный (расчетный) отказ при забивке свай длиной до 25 м из железобетона или дерева определяют по результатам расчета контрольного остаточного отказа Sa, м (при Sa 0,002 м) по формуле

где – коэффициент, принимаемый по табл. 13.2 в зависимости от материала сваи, кН/м2;

A – площадь, ограниченная наружным контуром сплошного или полого поперечного сечения ствола сваи (независимо от наличия или отсутствия у сваи острия), м2;

Ed – расчетная энергия удара молота, кДж, принимаемая по табл. 13.3;

m1– масса молота, т;

m2– масса сваи с наголовником, т;

m3– масса подбабка, т;

– коэффициент восстановления удара, принимаемый при забивке железобетонных свай и свай-оболочек молотами ударного действия с применением наголовника с деревянным вкладышем, равным 0,2;

Sa – фактический остаточный отказ, равный значению погружения сваи от одного удара молота;

Fd – несущая способность сваи, кН.

Таблица 13.2

Значения коэффициента для определения отказа сваи

| Виды свай | , кН/м2 |

| Железобетонные с наголовником | |

| Деревянные без подбабка | |

| Деревянные с подбабком |

В случае, если Sa<0,002 м, предусматривают применение для погружения свай молот с бóльшей энергией удара или определяют контрольный остаточный отказ с учетом упругих перемещений грунта и сваи.

Таблица 13.3

Расчетная энергия удара молота Еd

| Тип молота | Еd, кДж |

| Подвесной или одиночного действия | GН |

| Трубчатый дизель-молот | 0,9GН |

| Штанговый дизель-молот | 0,4GН |

Расчетный отказ для железобетонных свай длиной свыше 25 м, а также для стальных трубчатых свай определяют специальным расчетом, основанным на волновой теории удара.

При выборе копра и копрового оборудования учитывают способ возведения свайного основания; длину, массу и количество свай; плановую продолжительность свайных работ и др.

Копер служит для установки и удерживания свай в проектном положении, направления молота, размещения силового и вспомогательного оборудования, перемещения сваебойного оборудования с места на место.

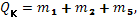

Могут применяться копры следующих видов: мостовые, рельсовые, навесные, подвесные, плавучие (рис. 13.3). Копры выбирают исходя из характеристик сваи (длина, масса), параметров свайного молота (масса, габариты), направления забивки, количества и размещения свай.

Сначала выбирают вид копра, а затем его рабочие характеристики. При длине свай 7…8 м рационально применение самоходной установки на базе гусеничного трактора с навесным копром; при длине свай 10…16 м – навесные копры на базе гусеничных кранов и экскаваторов; при количестве свай более 400 шт. – универсальные мостовые и рельсовые копры.

Навесные копровые стрелы обеспечивают погружение свай на вылетах от оси вращения до 4...6 м.

Подвесные копровые стрелы могут быть опущены пятой в котлован при нахождении экскаватора на его бровке. С помощью подвесного оборудования сваи погружают на вылете 8...10 м.

К рабочим характеристикам копра относятся высота стрелы Hк и его грузоподъемность Qк.

Высота стрелы копра Hк, м, определяется по формуле

где hс – длина сваи, м;

hм – высота молота, м;

hн – высота наголовника, м;

hп – высота полиспаста и такелажных приспособлений, м;

hз – запас высоты, hз = 0,5 м.

Грузоподъемность Qк, т, копра определяют по формуле

где m1, m2, m5 – масса молота, наголовника и сваи, такелажных приспособлений.

Перед монтажом копра площадку выравнивают, допускаемые уклоны должны быть не более 5°. По окончании монтажа копра составляют акт, а также заключение о его технической исправности.

Соединение свайных молотов со сваями в процессе погружения, предохранение голов свай от повреждения и закрепление свай в стрелах копров обеспечивают с помощью наголовников, различающихся по кон-

| |

| Рис. 13.3. Сваебойные копровые установки: а – мостовая; б – рельсовая универсальная; в – на базе экскаватора; г – на тракторе; д – на автомобиле; е – с навесной стрелой; 1 – кабина; 2 – копровая мачта; 3 – мост; 4 – рельсовый путь; 5 – свая; 6 – наголовник с блоками; 7 – ходовая тележка; 8 – поворотная платформа; 9 – молот; 10 – базовая машина; 11 – стрела; 12 – распорка; 13 – гидроцилиндр; 14 – выдвижной механизм; 15 – гидроцилиндр подъема и наклона стрелы; 16 – механизм подъема сваи; 17 – подвижная рама; 18 – копровая стрела; 19 – опорная пята |

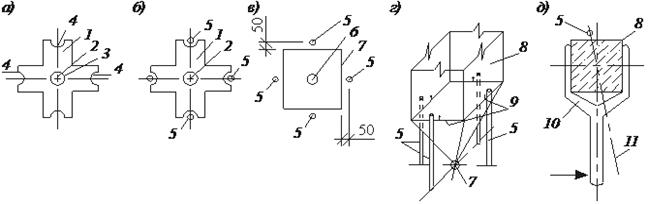

структивному исполнению в зависимости от материала и формы свай и типа молота (рис. 13.4).

Рис. 13.4. Наголовники:

а – для погружения призматических свай; б – для погружения металлического шпунта; 1 – бугель; 2 – дубовый вкладыш; 3 – стальной корпус; 4 – направляющая планка; 5 – амортизирующая прокладка; 6 – свая; 7 – верхний лист; 8 – гнездо для шпунта; 9 – направляющая планка

Перед началом устройства свайного поля забивают 5…20 пробных свай в разных точках строительной площадки с регистрацией числа ударов на каждый метр погружения. Результаты забивки заносят в журнал работ.

Процесс погружения свай и шпунта забивкой включает следующие операции: перемещение копра и его установку над местом погружения очередной сваи, подъем свайного молота, закрепление его в верхней части стрелы копра, подачу свай к копру, строповку и подъем сваи на копровую стрелу, установку сваи в кондуктор на точку погружения, установку на сваю наголовника и молота, погружение сваи до проектной глубины и контрольного отказа, демонтаж молота и наголовника.

Для погружения сваи копровую установку располагают у места забивки. Молот и наголовник поднимают и закрепляют в верхней части вертикально установленной стрелы копра. Затем сваю устанавливают в стрелу копра самим копром при помощи копровой лебедки или специальным краном. Подачу сваи к месту погружения производят копровой лебедкой с предварительной раскладкой свай краном на расстоянии до 15 м от копра. При бóльших расстояниях от копра подачу свай выполняют с помощью рельсоходных тележек или специальных кранов (рис. 13.5).

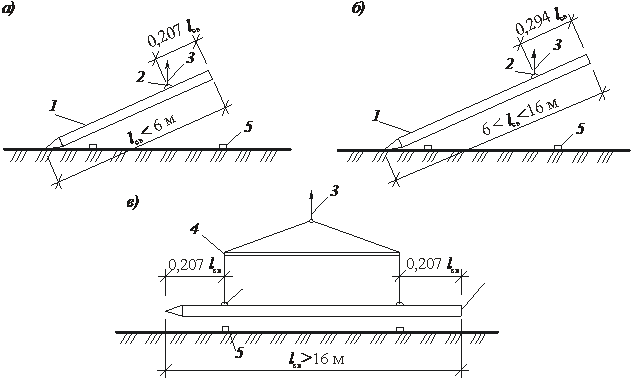

Сваи длиной до 16 м поднимают универсальными стропами, закрепляя их в обхват, ниже головы сваи на 0,2…0,3 от ее длины. Сваи длиной более 16 м поднимают с помощью балансирных траверс за две точки, отстоящие от ее концов на расстояние 0,2 длины. Для строповки сваи имеют монтажные петли или отверстия, в которые вставляют болты с гайками (рис. 13.6).

Рис. 13.5. Схема подтаскивания сваи:

a – при расположения сваи сбоку от продольной оси копра; б – при расположения сваи около продольной оси копра; 1 – свая; 2 – рабочий канат; 3 – копровая стрела; 4 – экскаватор; 5 – молот; 6 – наголовник; 7 – крановая стрела; 8 – опорная пята

Рис. 13.6. Схема транспортирования свай:

а, б, в – со склада при длине свай до 6 м, 6..16 м, более 16 м; 1 – свая; 2 – подъемная петля; 3 – строп; 4 – траверса; 5 – подкладки

Висящую сваю при помощи свайного ключа разворачивают до совмещения нанесенных краской осевых рисок с разбивочными осями и опускают острием на грунт (рис. 13.7).

Рис. 13.7. Схема обеспечения проектного положения сваи:

а – укладка шаблона; б – забивка разметочных колышков по шаблону; в – положение в плане разметочных колышков; г – совмещение острия сваи с разметочными колышками; д – поворот сваи свайным ключом; 1 – шаблон; 2 – установочный штырь; 3 – центральное отверстие в шаблоне; 4 – выкружки под колышки; 5 – разметочные колышки; 6 – отверстие от установочного штыря; 7 – проектный контур сваи; 8 – свая; 9 – риски на свае; 10 – свайный ключ;

11 – проектное положение оси свайного ряда

Затем на голову сваи надевают наголовник. Зазор между боковой гранью сваи и стаканом наголовника не должен превышать 10 мм. Наголовники, конструктивно связанные с молотом, устанавливают вместе с молотами.

Далее сваю погружают на глубину 1…1,5 м. После этого прекращают забивку, проверяют правильность погружения, а затем забивают сваи до достижения либо проектного отказа, либо проектной отметки или до слоя грунта, в который должны быть погружены их нижние концы.

Отказ – это величина погружения сваи в грунт от одного удара молота, определяемая как среднее арифметическое значение величины погружения от определенного числа ударов молота (залога). Для молотов механических, паровоздушных одиночного действия и дизель-молотов за залог принимают 30 ударов, а отказ определяют как среднее из 10 последних ударов в залоге.

Для паровоздушных молотов двойного действия и гидромолотов залог определяют за 3 мин, а отказ за 1 мин. Для замера глубины и скорости погружения на копровой стреле наносят риски. Фактический отказ должен быть меньше расчетного (проектного).

Сваи длиной до 10 м, не погруженные более чем на 15 % проектной глубины, и сваи длиной более 10 м, не забитые более 10 % их длины и не давшие на трех последовательных залогах расчетного отказа, подвергают контрольной добивке после их «отдыха». За время «отдыха» происходит стабилизация грунта вокруг свай и повышение их несущей способности. Продолжительность «отдыха» составляет 6 сут. для глинистых грунтов, 10 сут. для водонасыщенных мелких песков, 20 сут. для пластичных грунтов.

Если отказ и после «отдыха» превышает контрольный, то вносятся изменения в проектное решение.

Шпунтовые элементы погружают до проектной глубины. Погружение шпунтовых свай имеет свои особенности. Они связаны с необходимостью точного выдерживания вертикальности погружения и проектного направления забивки шпунта. Металлический шпунт погружают с соединением шпунтин между собой в замках. Погружение производят поодиночно, пакетами из 2…11 свай, секциями с предварительным набором ряда из 10…15 шпунтин.

При поодиночном погружении каждую шпунтовую сваю поднимают копром (краном), подводят к месту погружения, совмещают ее замок с замком ранее забитой сваи. Затем ослабляют трос, на котором свая подвешена, заправляют ее в замок забитой сваи, опускают подвешенную сваю в грунт до упора и погружают сразу на проектную глубину. Повышенное внимание уделяют контролю вертикального и планового положения первых 3…5 свай с помощью отвеса и геодезического инструмента.

При небольших веерных отклонениях шпунтин от вертикали по ходу забивки применяют оттяжку верха шпунта в направлении, противоположном отклонению, используют шпунт со скошенным под углом 20…45 нижним концом. При невозможности выправить веерность шпунтовый ряд завершают клиновыми шпунтинами, которых не должно быть более 1…2 % от всех шпунтин.

Погружение свай пакетами также способствует устранению веерности. Пакет устанавливают в направляющие, опускают и вводят продольный выступ замка крайней шпунтины в паз замка шпунтины ранее погруженного пакета и погружают на проектную глубину.

Забивку шпунта секциями производят в два приема. Сначала в направляющие набирают ряд из 10…20 шпунтин, поочередно погружая шпунт на глубину 2…3 м, а затем набранный и закрепленный в грунте шпунт добивают до проектной отметки, начиная с крайних свай.

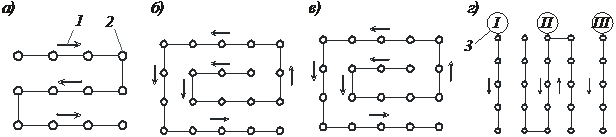

Последовательность погружения свай принимают с учетом удобства работы свайного оборудования, минимальных затрат времени на его перемещения и свойств грунтов. Обычно используют рядовую (продольными или поперечными рядами), спиральную и секционную схемы (рис. 13.8).

Рядовую схему применяют при значительной протяженности свайного поля и несвязных грунтах.

Рис. 13.8. Схемы погружения свай забивкой:

а – рядовая (продольная, поперечная); б, в – спиральная (к середине или от середины); г – секционная; 1 –сваи; 2 – направление забивки в плане; 3 – секции

Спиральную схему используют при небольшом расстоянии между сваями. По направлению от краев к середине участка сваи забивают в слабых грунтах, которые при этом дополнительно уплотняются, а от середины к краям – в плотных грунтах, чтобы не происходило их переуплотнения.

Секционную схему используют в связных грунтах при малых расстояниях между сваями. Сначала погружают ряды свай на значительном расстоянии одного ряда от другого, а затем погружают сваи в образовавшихся ячейках.

· Вибропогружение свай

Вибропогружение состоит в передаче по оси сваи колебаний определенной частоты и амплитуды. При этом значительно уменьшается сила трения сваи о грунт и становится возможным погружение ее на заданную глубину под действием собственного веса.

При помощи вибрации во всем мире погружают около 20 % свай. К достоинствам этого способа относится повышение производительности труда, значительное сокращение затрат на погружение, возможность погружения свай-оболочек большого диаметра, сохранность голов свай. Однако способ имеет и существенные недостатки: затрудненность применения в связных и плотных маловлажных грунтах, большой расход электроэнергии, необходимость квалифицированного обслуживания.

В комплект оборудования для вибропогружения свай и шпунта входят: вибропогружатели; краны или копры, удерживающие сваю и вибропогружатель во время погружения; наголовники, соединяющие вибропогружатель со сваей; кондукторы и направляющие устройства, обеспечивающие точность погружения, электрическое или гидравлическое силовое оборудование.

Тяжелые сваи погружают низкочастотными вибропогружателями. Такие вибропогружатели за счет большой амплитуды колебаний отрывают торец свай от грунта и ударяют им по грунту. Легкие сваи и шпунт погружают высокочастотными вибропогружателями. При этом уменьшается трение между грунтом и поверхностью свай.

Выбор вибропогружателей производят в зависимости от их массы, материала, конструкции и массы свай, глубины их погружения, а также грунтовых условий.

Выбор вибропогружателя выполняют в следующем порядке.

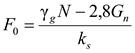

Вначале определяют необходимую вынуждающую силу F0, кН, по формуле

,

,

где g – коэффициент надежности по грунту, принимаемый равным 1,4;

N –расчетная нагрузка на сваю, кН;

Gn – суммарный вес вибросистемы, включая вес вибропогружателя, вес сваи и наголовника, кН;

ks –коэффициент снижения бокового сопротивления грунта при вибропогружении.

Для свай-оболочек

(с извлечением грунта из полости) и полях свай

(с извлечением грунта из полости) и полях свай

(без извлечения грунта).

(без извлечения грунта).

Затем по значению F0 выбирают тип вибропогружателя.

В конечном итоге проверяют правильность выбора вибропогружателя по формуле

где Km – статический момент массы дебалансов, кгм;

Мс –суммарная масса вибропогружателя, сваи и наголовника, кг;

А0 – необходимая амплитуда колебаний при отсутствии сопротивлений грунта.

Крановое и копровое оборудование, шаблоны и направляющие выбираются так же, как и при забивке свай с учетом веса, габаритов свай и применяемых вибропогружателей.

Грузоподъемность требуемого крана и копра определяют по формуле

где Qс – вес сваи, т;

Qв – вес вибропогружателя, т;

Qн – вес наголовника, т;

1,5 – коэффициент перегрузки в случае срыва сваи.

Процесс вибропогружения свай и шпунта включает перемещение крана (копра) и его установку над местом погружения очередной сваи; соединение вибропогружателя со сваей, подъем сваи в проектное положение, погружение сваи вибропогружателем, отсоединение вибропогружателя.

Дата добавления: 2015-10-29; просмотров: 2515;