Основные положения военно-строительного производства 6 страница

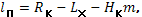

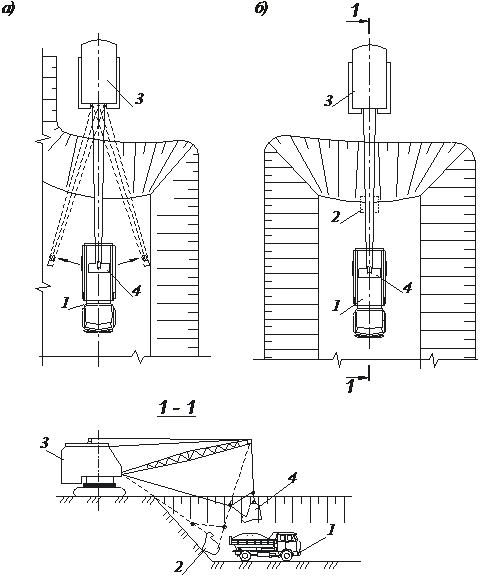

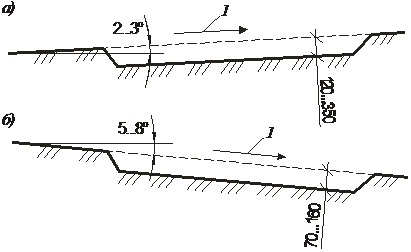

Рис. 6.8. Схемы проходок экскаватора прямая лопата:

а – лобовым забоем с подачей транспорта на уровне стоянки экскаватора; б – боковым забоем; 1 – экскаватор гидравлический; 2 – автосамосвал

Боковая проходка удобнее в работе, так как она обеспечивает бесперебойную подачу транспортных средств под погрузку с одной стороны при угле поворота стрелы экскаватора в пределах 70…90.

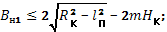

Размеры проходок прямой лопаты вычисляются по формулам:

ширина лобовой проходки понизу

ширина лобовой проходки поверху

ширина лобовой уширенной проходки понизу с перемещением экскаватора по зигзагу

ширина лобовой проходки поверху с перемещением экскаватора по зигзагу

ширина боковой проходки понизу и поверху

где Rст – радиус копания на уровне стоянки, м.

Рассчитав размеры проходок, определяют количество боковых проходок по формуле

Уточняют фактическую ширину боковой проходки по формуле

или назначают величину уширения лобовой проходки.

Экскаватор обратная лопата разрабатывает грунты в котловане ниже уровня стоянки осевой, продольной проходками или уширенной осевой проходкой с перемещением экскаватора по зигзагу (рис. 6.9). Разработку грунта ведут как на транспорт, так и в отвал. Осевые проходки используют при разработке траншей и при разработке первой проходки в котловане. Последующую разработку выполняют продольными проходками (рис. 6.10). Ширина осевой проходки поверху при выгрузке грунта на транспорт составляет 1…1,2Rк и 0,7…0,8Rк– при разработке в отвал. При отрывке узких траншей наибольшая глубина копания больше, чем при отрывке котлованов, за счет большего приближения ходовой части к бровке траншеи.

Экскаватор обратная лопата может перемещаться вдоль котлована, поперек и зигзагом (рис. 6.11).

Для экскаватора с обратной лопатой длину рабочей передвижки вычисляют по формуле

где Rк– наибольший радиус копания, м;

Lх– длина ходового оборудования экскаватора, м;

Нк– глубина котлована (забоя), м;

m – показатель крутизны откоса.

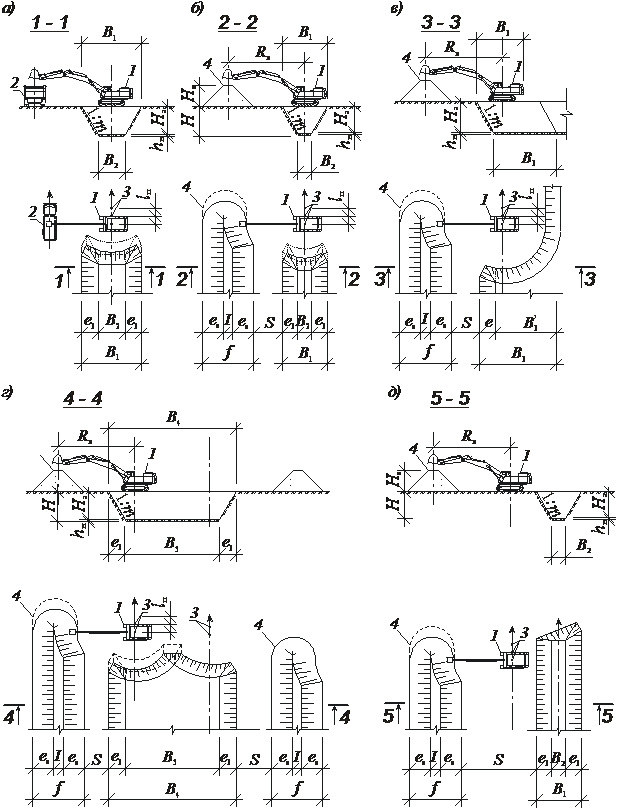

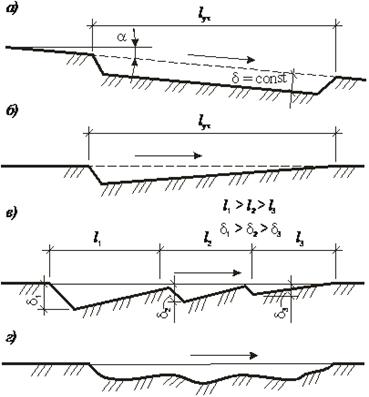

Рис. .. Схемы проходок обратной лопатой:

а – осевым забоем с погрузкой грунта на транспорт; б – то же с укладкой грунта в отвал; в – то же продольным забоем; г – уширенным забоем с перемещением экскаватора по зигзагу и укладкой грунта в двусторонний отвал; д – боковым забоем с разработкой грунта с поверхности земли или со дна выемки и с укладкой его в отвал; 1 – экскаватор; 2 – автосамосвал; 3 – места стоянок экскаватора; 4 – отвал

Рис. .. Разработки котлована экскаватором обратная лопата (или драглайном):

1 – начало работы; 2 – путь экскаватора при продольной проходке; 3 – автосамосвал; 4 – путь экскаватора при осевой проходке; 5 – окончание работы; I...IV – последовательность проходок экскаватора

Рис. .. Схема разработки котлована торцевой проходкой:

а – вдоль котлована; б – зигзагом; в – поперек котлована

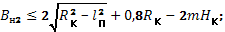

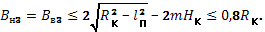

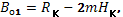

Размеры проходок обратной лопаты вычисляются по следующим формулам:

ширина осевой проходки понизу

ширина осевой проходки поверху

ширина осевой уширенной проходки понизу с перемещением экскаватора по зигзагу

ширина осевой уширенной проходки поверху с перемещением экскаватора по зигзагу

ширина продольной проходки понизу и поверху

Рассчитав размеры проходок, как и для прямой лопаты, определяют количество продольных проходок n, а потом уточняют их фактическую ширину

или назначают величину уширения осевой проходки.

или назначают величину уширения осевой проходки.

Экскаватор-драглайн разрабатывает грунты в котловане ниже уровня стоянки на транспорт и в отвал сначала осевой или осевой уширенной, а затем продольными проходками (см. рис. 6.10).

Наибольший радиус копания грунта драглайном может быть достигнут при закидке ковша с предварительным подтягиванием его под стрелу. Эта операция увеличивает цикл работы драглайна и износ его механизмов, поэтому не является оптимальной. Рекомендуется разработку грунта производить при радиусе, не превышающем радиус выгрузки с опусканием ковша на грунт по вертикали, что не увеличивает цикл работы экскаватора.

Среди рабочих характеристик драглайна имеются две наибольшие глубины резания: при осевой проходке Hо, когда ковш сразу же опускается в разработанную часть выемки; при продольной проходке Нб, когда разработка грунта начинается с поверхности земли. Глубина резания в первом случае значительно больше, чем во втором (см. рис. 6.5). Следует указать, что максимальных значений обоих видов глубины резания можно достигнуть только при работе с закидкой ковша и в менее плотных грунтах. Обычно значения глубин резания принимаются на 20…30 % меньше наибольших.

Осевая проходка используется прежде всего при разработке грунта на транспорт. Для обеспечения минимального угла поворота стрелы, при загрузке транспортных средств, ширину проходки принимают по формулам

где Во1, Во2– ширина осевой проходки соответственно поверху и понизу, м;

Нк– глубина котлована (забоя), м;

m – показатель крутизны откоса.

Применение осевой проходки для работы в отвал возможно, но объем отвалов грунта при наибольшей ширине выемки окажется небольшим. Использование при осевой проходке зигзагообразного хода экскаватора позволяет увеличить ширину разрабатываемой выемки и создать отвалы грунта значительного объема.

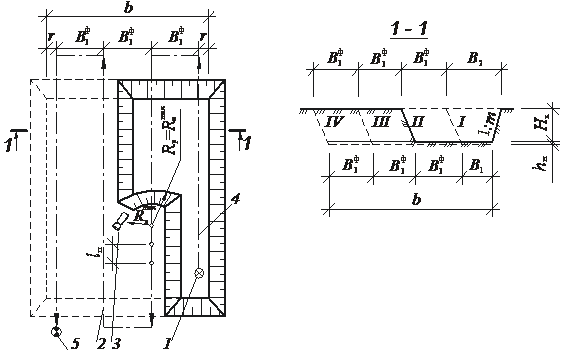

Рис. .. Схема разработки забоя драглайном:

а – поперечно-челночная; б – продольно-челночная; 1 – автомобиль-самосвал; 2 – начало набора грунта в ковш; 3 – экскаватор-драглайн; 4 – разгрузка ковша

Определяя размеры продольной проходки драглайна (см. рис. 6.5), необходимо учитывать, что при разработке выемок образуются откосы крутизной α=30...45° (откос ближе к экскаватору) и β=45...60° (противоположный). Ширина боковой проходки понизу Вб1 и поверху Вб2составит

,

,

где

– радиус разработки грунта, принятый равным наибольшему радиусу выгрузки, м;

– радиус разработки грунта, принятый равным наибольшему радиусу выгрузки, м;

а – безопасное расстояние экскаватора от верхней бровки откоса до оси экскаватора, равное длине ходовой части оборудования, м;

Нз– глубина забоя, м;

и β – углы наклона откосов (со стороны экскаватора и противоположной).

Длину рабочей передвижки экскаватора-драглайн lпвычисляют по формуле

При работе экскаватора-драглайна на транспорт в целях повышения производительности труда автотранспорт подают по подошве забоя. В этом случае возможны поперечно-челночная и продольно-челночная схемы работы (рис. 6.12). Продольно-челночная схема наиболее эффективна, так как разгрузка ковша происходит без поворота стрелы, что приводит к сокращению продолжительности цикла работы.

При выгрузке грунта на транспорт восевом, а также продольном боковом забое машинист смещает ось перемещения экскаватора в сторону подхода транспортных средств.

Экскаватор-грейфер отрывает узкие выемки с вертикальными стенками глубиной до 25 м с погрузкой грунта на транспорт или в отвал. Кроме того он эффективен для обратной засыпки пазух котлованов в стесненных условиях, погрузки и разгрузки сыпучих материалов и отрывки котлованов с креплением стен.

Экскаватор с планировочным ковшом на телескопической стреле отрывает выемки глубиной до 1,5 м, планирует площади, дно и откосы котлована ниже уровня стоянки (см. рис. 6.7). Используется для погрузки сыпучих материалов как выше, так и ниже уровня стоянки.

· Разработка грунта многоковшовыми экскаваторами

Многоковшовые экскаваторы – это землеройные машины непрерывного действия для разработки траншей как на транспорт, так и в отвал. Они отличаются высокой производительностью (35…55 м3/ч) разработки в однородных мягких средней плотности грунтах (размеры камней не должны превышать размера ковша).

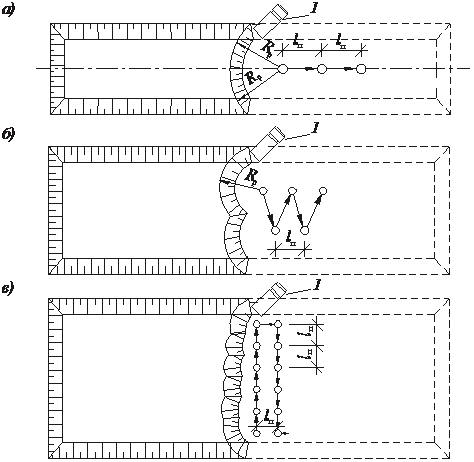

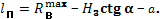

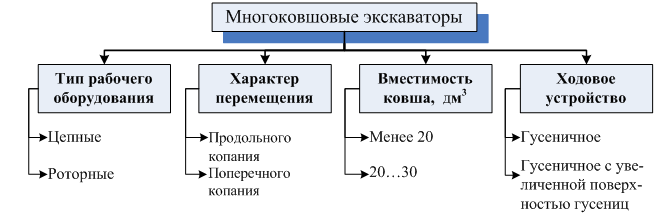

В зависимости от вида рабочего оборудования различают цепные и роторные многоковшовые экскаваторы. По характеру перемещения рабочего органа относительно направления движения многоковшовые экскаваторы бывают продольного и поперечного копания (рис. 6.13, 6.14).

Рис. .. Классификация многоковшовых экскаваторов

Рис. .. Схемы работы многоковшовых экскаваторов непрерывного действия:

а – продольного копания цепного; б – продольного копания роторного; в – поперечного копания цепного; 1 – тягач; 2 – домкратное устройство; 3 – цепь; 4 – ковш; 5 – поперечный транспортер; 6 – ротор

Рабочим органом цепного многоковшового экскаватора служит рама и замкнутая вращающаяся цепь с закрепленными на ней ковшами, а роторного – вращающееся колесо (ротор) с укрепленными на нем ковшами.

Многоковшовые экскаваторы продольного копания наиболее распространены в строительстве. Цепные экскаваторы продольного копания используют для устройства траншей прямоугольного сечения глубиной до 3,5 м. На экскаватор может устанавливаться барабан для укладки пластмассовых труб и поворотный отвал для обратной засыпки траншеи после укладки труб. Роторные экскаваторы продольного копания могут отрывать траншеи глубиной 0,5…3 м с крутизной откосов 1:1…1:1,5 при установке на роторе специальных откосников.

До начала работ вдоль трассы выполняют планировку поверхности бульдозером на ширину хода многоковшового экскаватора. Траншею отрывают начиная с низкой стороны участка для обеспечения отвода воды. Для создания проектного уклона траншеи используют автоматические устройства, регулирующие положение рабочего органа по лучу лазера или копирной струне. Разгрузка грунта выполняется при движении многоковшового экскаватора с помощью поперечного ленточного транспортера в отвал или на движущийся с той же скоростью автотранспорт. Отвалы грунта размещают преимущественно с нагорной стороны, чтобы защитить вырытую траншею от стока поверхностных вод.

Многоковшовые экскаваторы поперечного копания используют для разработки грунта в карьерах. Разработку грунта выполняют на транспорт, который в процессе экскавации перемещается вдоль выемки с той же скоростью, что и экскаватор.

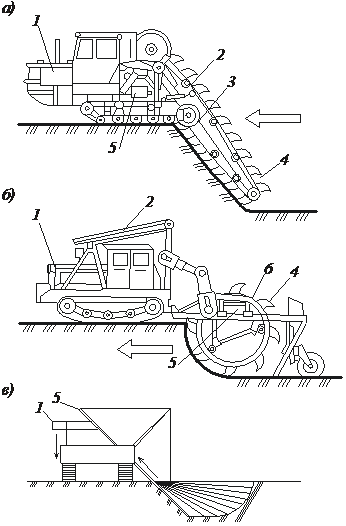

· Разработка грунта гидромеханическим способом

Гидромеханический способ предусматривает полную механизацию всех процессов разработки, транспортирования и укладки грунта в сооружения. Он целесообразен в прибрежных районах для намыва больших объемов грунта.

Разработка грунта может выполняться в сухих и подводных забоях.

В сухих забоях она выполняется гидромониторами (рис. 6.15, а, б) путем размыва грунта струей (воды, вытекающей из насадки под давлением 2,5…15 МПа). Плотный грунт размывают встречным забоем, а рыхлый - попутным забоем. Разработка грунта встречным потоком является более производительной, однако расположение гидромонитора в мокрой среде затрудняет его эксплуатацию. Поэтому применяют гидромонитор с выносным пультом управления.

Рис. .. Схемы разработки грунта гидромеханизированном способом:

а – гидромонитором встречным забоем; б – то же попутным забоем; в – землесосным снарядом; 1 – забой; 2 – ствол гидромонитора; 3 – поток пульпы; 4 – зумпф; 5 – грунтовый насос; 6 – напорный пульпопровод; 7 – столбы эстакады; 8 – грунтовая плотина; 9 – намываемое сооружение; 10 – землесосный снаряд; 11 – всасывающая труба земснаряда; 12 – плавучий

пульпопровод

Пульпу (размытый грунт, смешанный с водой) собирают в специальные углубления, откуда перекачивают грунтовым насосом по трубам к месту укладки в карты намыва. Если рельеф местности позволяет, то пульпу транспортируют самотеком по лоткам. В картах намыва грунт осаждается, а вода может быть возвращена в водоем или использована повторно.

Разработку грунтов в подводных забоях производят всасыванием грунтовыми насосами землесосных снарядов. Земснаряд (рис. 6.15, в)представляет собой самоходное или буксируемое судно (баржу), на котором смонтировано оборудование по забору грунта из подводного забоя и его транспортированию к месту укладки. Через всасывающую трубу пульпа со дна водоема насосом подается по плавучему пульпопроводу к картам смыва. Далее пульпа слоями толщиной 200…260 мм укладывается в карты намыва.

По контуру карты бульдозером заранее сооружают земляную плотину на высоту первого слоя намыва пульпы. В центре карты насыпают кольцевой вал из песка, в середине которого устраивают сборный (дренажный) колодец. Песчаный вал по мере намыва очередного слоя пульпы наращивают.

Подачу пульпы по пульпопроводу выполняют по эстакаде или без эстакады путем укладки труб непосредственно на поверхность намытого грунта краном. Намывной способ грунта, как правило, исключает искусственное уплотнение, так как обеспечивает его необходимую плотность, но требует длительных сроков усадки намытого грунта.

Применение метода гидромеханизации при гидротехнических работах рассмотрено в учебном пособии.

· Вертикальная планировка площадей

· Состав и организация работ по вертикальной планировке

Целью планировочных работ является создание участков и площадок с заданной отметкой или заданным уклоном.

Вертикальная планировка площадей предусматривает выполнение подготовительных работ, снятие растительного грунта, рыхление плотных грунтов, разработку грунта в выемках, его перемещение и выгрузку в насыпи с последующим разравниванием, уплотнением и окончательной планировкой.

К подготовительным работам относят очистку территории от леса, кустарника и камней, снос строений, вынос инженерных коммуникаций, устройство водоотвода (см. гл. 4), геодезическую разбивку площади планировки.

Геодезические работы по выноске высотных отметок выполняют после снятия растительного грунта. Отметки насыпи выносят на высотники, верх которых совпадает с проектной отметкой планировки в этой точке. Для того чтобы совместить верх высотника с проектным уровнем, его забивают до проектной отметки. Отметки выемки выносят с помощью пробуренных скважин или вырытых ям, низ которых соответствует проектной отметке (рис. 7.1).

Производственные процессы по вертикальной планировке площадей выполняют механизированно. Снятие растительного слоя грунта производят бульдозерами, скреперами, грейдерами. Рыхление плотных грунтов выполняют рыхлителями. Разработку грунта в выемках глубиной 2,0 м и более осуществляют экскаваторами (см. гл. 6), а менее 2,0 м – бульдозерами, скреперами или грейдерами. Транспортирование грунта в насыпь производят автосамосвалами, а на небольшие расстояния – бульдозерами и скреперами. Ведущими в этом комплекте являются машины, выполняющие разработку грунта: скреперы, бульдозеры, а иногда и экскаваторы.

При организации работ по вертикальной планировке стремятся достигнуть минимальной дальности перемещения грунта из выемки в насыпь. Для этого планируемую площадь расчленяют на участки так, чтобы объемы выемок и насыпей в каждом из них были равны. Расстояние транспортирования грунта определяют расчетом (см. § 5.4). Пересечение путей транспортирования грунта на соседних участках не допускается.

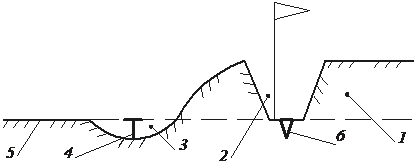

Рис. 7.1. Вынос проектных отметок насыпи и выемки:

1 –выемка; 2 – яма до проектной отметки; 3 – насыпь; 4 – высотник;

5 – поверхность планировки; 6 – вешка

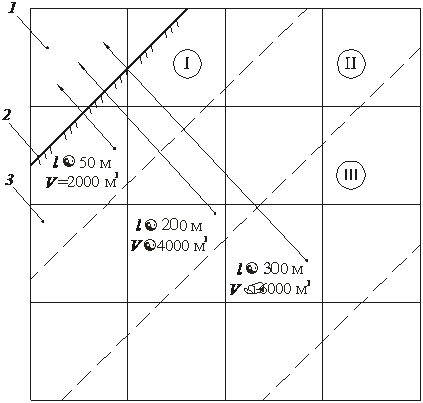

Рис. 7.2. Организация работ па вертикальной планировке

1 – насыпь; 2 – выемка; 3 – линия нулевых работ; I, II, III – участки работ с нулевым

балансом, разрабатываемые соответственно бульдозером, скрепером, экскаватором

При необходимости перемещения грунта до 100 м применяют бульдозеры. На большие расстояния грунт перевозят с помощью скреперов или автосамосвалов. Остальные машины подбираются с запасом производительности на 15…20% для исключения простоя ведущих машин (рис. 7.2).

Работа по планировке поверхности включает два этапа: предварительный и окончательный. На предварительном этапе исправляют местные неровности как на участке насыпи, так и на участке выемки (срезают бугры, засыпают ямы, канавы глубиной более 10 см). Окончательную планировку производят после прокладки коммуникаций (кабелей, канализации, дренажей и т.д.) и уплотнения грунта при влажности, близкой к оптимальной.

· Рыхление плотных грунтов

Плотные грунты третьей группы (глины, суглинки, супеси с каменными включениями) разрыхляют для уменьшения сопротивления резанию при наборе грунта скреперами или бульдозерами и повышения их производительности.

Наиболее эффективными машинами для рыхления являются тракторные навесные и прицепные рыхлители. Рыхление выполняют послойно. Глубина слоя рыхления соответствует толщине слоя грунта, разрабатываемого за один проход скреперами или бульдозерами, и составляет 0,2...0,35 м, ширина полосы рыхления за один проход – 2,0…2,5 м.

Рациональная длина участка рыхления составляет 100…1000 м. При длине участка менее 100 м снижается производительность из-за частых разворотов, а при длине более 1000 м разрыхленный грунт может пересохнуть и вследствие этого ковш скрепера не заполнится полностью. Ширину участка рыхления B принимают исходя из 1…2-сменной производительности скреперов, но не менее B 4R, где R – радиус поворота рыхлителя. Рыхление грунта ведется прямолинейными полосами с постепенным заглублением зубьев в начале участка и поднятием их в конце. Рыхлитель разворачивается при поднятых зубьях, поэтому желательно, чтобы повороты происходили за пределами участка.

При ширине участка более 40 м применяется рыхление по спирали (от одного края к середине и от середины к другому краю), а менее 40 м – по эллипсу (от краев к середине) (рис. 7.3). При использовании метода от «краев к середине» в середине участка затрудняется разворот рыхлителя. При использовании схемы по спирали радиус поворота не меняется.

Разрыхленный грунт в течение смены должен быть разработан скреперами и вывезен, чтобы не допустить пересыхания разрыхленного грунта.

Эксплуатационную производительность рыхлителя Пэ.см, м3/см., определяют по ЕНиР, а расчетную – по формуле

где – продолжительность смены, ч;

– скорость рыхлителя, м/мин;

и – соответственно ширина и глубина полосы рыхления, м;

и – соответственно ширина и глубина полосы рыхления, м;

– коэффициент учета полезных ходов рыхлителя, kх= 0,6…0,75;

– коэффициент учета полезных ходов рыхлителя, kх= 0,6…0,75;

– коэффициент использования рыхлителя по времени, kв = 0,83.

– коэффициент использования рыхлителя по времени, kв = 0,83.

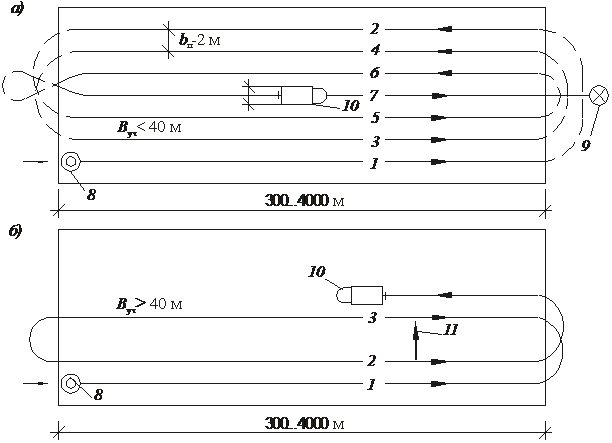

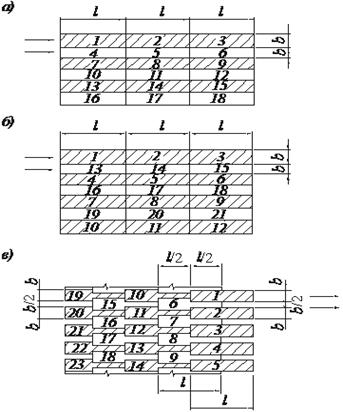

Рис. 7.3. Схемы рыхления грунта:

а – по эллипсу (от краев к середине); б – по спирали (от края к середине и от середины к другому краю); 1...7 – номера проходок; 8 – начало работ; 9 – окончание работ; 10 – рыхлитель; 11 – направление работ

Для повышения производительности рыхления следует снижать длину холостого хода и уменьшать простои.

· Технология планировки площадей скреперами

Скрепер представляет собой высокопроизводительную землеройно-транспортную машину циклического действия, выполняющую послойную срезку грунта, перемещение и укладку его в насыпь слоем заданной толщины, а также производит его частичное уплотнение.

Транспортирование грунта на расстояние 2...5 км скрепером в 3...4 раза экономичнее его доставки автосамосвалом с погрузкой экскаватором.

Наиболее эффективна работа скреперов на связных грунтах средней плотности. Эти грунты поступают в ковш скрепера в виде стружки, что приводит к увеличению коэффициента его наполнения; ковш загружается даже «с шапкой», и объем грунта превышает геометрический объем ковша. На сухих песчаных грунтах скреперы загружаются только на 60%. На глинистых грунтах с влажностью более 25% ковш заполняется плохо, вязнет сам скрепер. На липких грунтах и заболоченных участках скреперы не применяют.

Скреперы делятся на прицепные (к гусеничным тракторам), имеющие ковш с геометрической емкостью от 2,5 до 25 м3, и самоходные с одноосными пневмоколесными тягачами, имеющие ковш емкостью от 8 до 25 м3 и более (рис. 7.4).

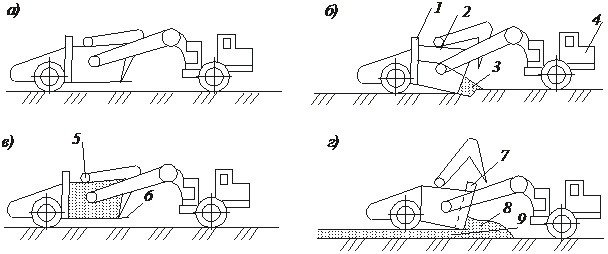

Рис. 7.4. Схемы работы скреперов:

а – общий вид скрепера; б – забор грунта; в – транспортирование; г – послойная выгрузка с разравниванием; 1 – задняя подвижная стенка механизма; 2 – ковш скрепера; 3 – процесс резания грунта и заполнения ковша; 4 – тягач; 5 – блок; 6 – нож; 7 – подвижня стенка механизма в выдвинутом состоянии; 8 – выдавливаемый грунт; 9 – слой выдавленного и уплотненного грунта

Работа скреперов должна происходить с соблюдением следующих правил.

Грунт в ковш набирают на прямолинейном участке движения: в глинистых грунтах под уклон 5...8°, а в песчаных – на подъем 2...3° (рис. 7.5).

Толщину стружки в глинистых грунтах назначают 7…16 см, а в песчаных – 12…35 см.

Связные грунты набирают в ковш стружкой постоянной толщины при резании под уклон, клиновидной – на горизонтальных участках. Сухие глинистые (суглинистые) грунты на горизонтальных участках срезают гребенчатой стружкой, а клёвкой – песчаные на горизонтальных и наклонных участках (рис. 7.6).

Рис. 7.5. Набор грунта скрепером для песчаных (а) и глинистых (б) грунтов:

1 – направление срезания

Рис. 7.6. Схемы набора грунта в ковш скрепера:

а – стружкой постоянной толщины; б – клиновой стружкой; в – гребенчатой срезкой;

г – клевковой; lуч – участок набора грунта; – толщина слоя срезаемого грунта

Для увеличения наполнения ковша скрепера используется трактор-толкач, снабженный специальным приспособлением или бульдозерным отвалом. Такой трактор на участке набора грунта толкает в буферное устройство скрепер, набирающий грунт. Один трактор-толкач может работать с 2…10 скреперами.

Длина пути набора грунта изменяется от 12...15 м при объеме ковша скрепера 3 м3 до 30…35 м – при объеме ковша 15…18 м3. При использовании толкача длина пути набора уменьшается на 10...15 %.

Полосы грунта разрабатываются несколькими способами (рис. 7.7): полоса рядом с полосой; через полосу и по ребристо-шахматной схеме. При первом способе грунт теряется в виде боковых валиков и трактору-толкачу приходится выполнять сложные маневры. При наборе через полосу потери грунта меньше. При ребристо-шахматной схеме трактор-толкач применяют при наборе грунта на сплошных полосах; на ступенчато сужающихся полосах усилие резания значительно меньше, что позволяет отказаться от толкачей.

Рис. 7.7. Последовательность разработки скрепером полос грунта:

а – полоса рядом с полосой; б – через полосу; в – ребристо-шахматная схема; 1...23 – последовательность разработки грунта в полосах

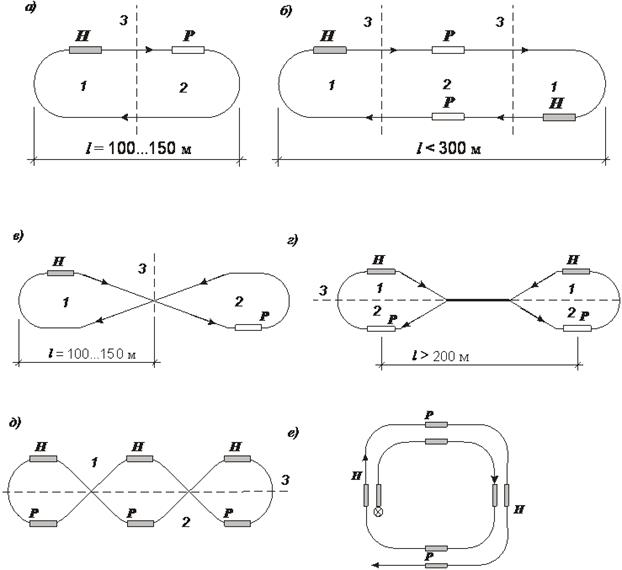

При транспортировании грунта скрепер поднимает нож на 1...0,5 м над поверхностью земли и перевозит грунт с максимальной скоростью движения. Основными схемами движения скрепера являются следующие: по эллипсу, восьмерке, двусторонней петле, спирали и зигзагу (рис. 7.8).

Рис. 7.8. Схемы движения скреперов:

а – по эллипсу; б – по эллипсу челночная; в – по восьмерке; г – по двусторонней петле; д – по зигзагу; е – по спирали; 1 – выемка; 2 – насыпь; 3 – линия нулевых работ

Схема движения по эллипсу эффективна на участках длиной до 100 м. Скрепер набирает грунт в ковш, транспортирует его на участок насыпи и отсыпает в слой. В процессе работы скрепер смещается с ранее пройденного пути (рис. 7.8, а). К недостаткам этой схемы относится то, что из-за односторонних поворотов ходовая часть скрепера больше изнашивается с одной стороны. Чтобы исключить это, два раза в смену меняют направление движения скрепера. Кроме того, в пределах эллипса могут одновременно работать не более 2 скреперов.

Возможна работа скреперов по эллипсу челночная (рис. 7.8, б). Такая схема применяется при наличии нескольких выемок и насыпей, размещенных в створе. Она позволяет сократить пробег порожнего скрепера и число его поворотов, приходящихся на одно заполнение ковша.

При удалении насыпи от выемки на 100…300 м используют схему движения по восьмерке (рис. 7.8, в). Она предусматривает повороты разного направления, поэтому обеспечивается более равномерный износ ходовой части. В пределах восьмерки имеет место дважды набор и дважды разгрузка грунта, поэтому длина порожнего пути скрепера меньше. Кроме того, при работе по этой схеме можно использовать два скрепера.

Схема движения скрепера по двусторонней петле (рис. 7.8, г) применяется при расстояниях транспортировки грунта более 300 м. При этом скрепер в обоих направлениях двигается по временной землевозной дороге (колонному пути), которую рекомендуется устраивать с минимальным числом поворотов и подъемов. Угол подъема временной дороги должен быть не более 6...7° для груженого скрепера, 10° для порожнего. Угол спуска для порожнего скрепера не должен превышать 17°; минимальный радиус поворота составляет 5...12 м для скреперов с гусеничным тягачом и 5...8 м сколесным.

Движение скрепера по зигзагу используется при возведении протяженных насыпей из рядом расположенных выемок при протяженности участков не менее 300 м (рис. 7.8, д).

Дата добавления: 2015-10-29; просмотров: 2201;