Механическая и термическая обработка валов и осей

В конструкциях подъемно-транспортных машин применяются' главным образом ступенчатые валы и оси, заготовками для которых являются круглый прокат, поковки, получаемые свободной ковкой (для валов и осей тяжелых кранов), и штампованые заготовки (валы-шестерни при крупносерийном производстве).

Валы и оси ПТМ изготавливают из углеродистых и легированных сталей (Ст40, Ст45,40Х, 40ХН, 34ХМ и др.).

Валы и оси при мелкосерийном производстве обрабатывают на универсальных токарно-винторезных станках, а при крупносерийном — на многорезцовых автоматах, гидрокопировальных автоматах и автоматических линиях.

Основными операциями при механической обработке валов и осей являются:

отрезная — отрезка заготовки дисковой пилой на обрезном станке;

фрезерно-центровальная— отрезка заготовки по размеру и сверление центровочных отверстий. Операции выполняются на фрезерно-центровальных или, при большой длине вала, на горизонтально-расточных станках;

токарная — обработка шеек и цапф с припуском на шлифование в тех местах, где такая операция предусмотрена;

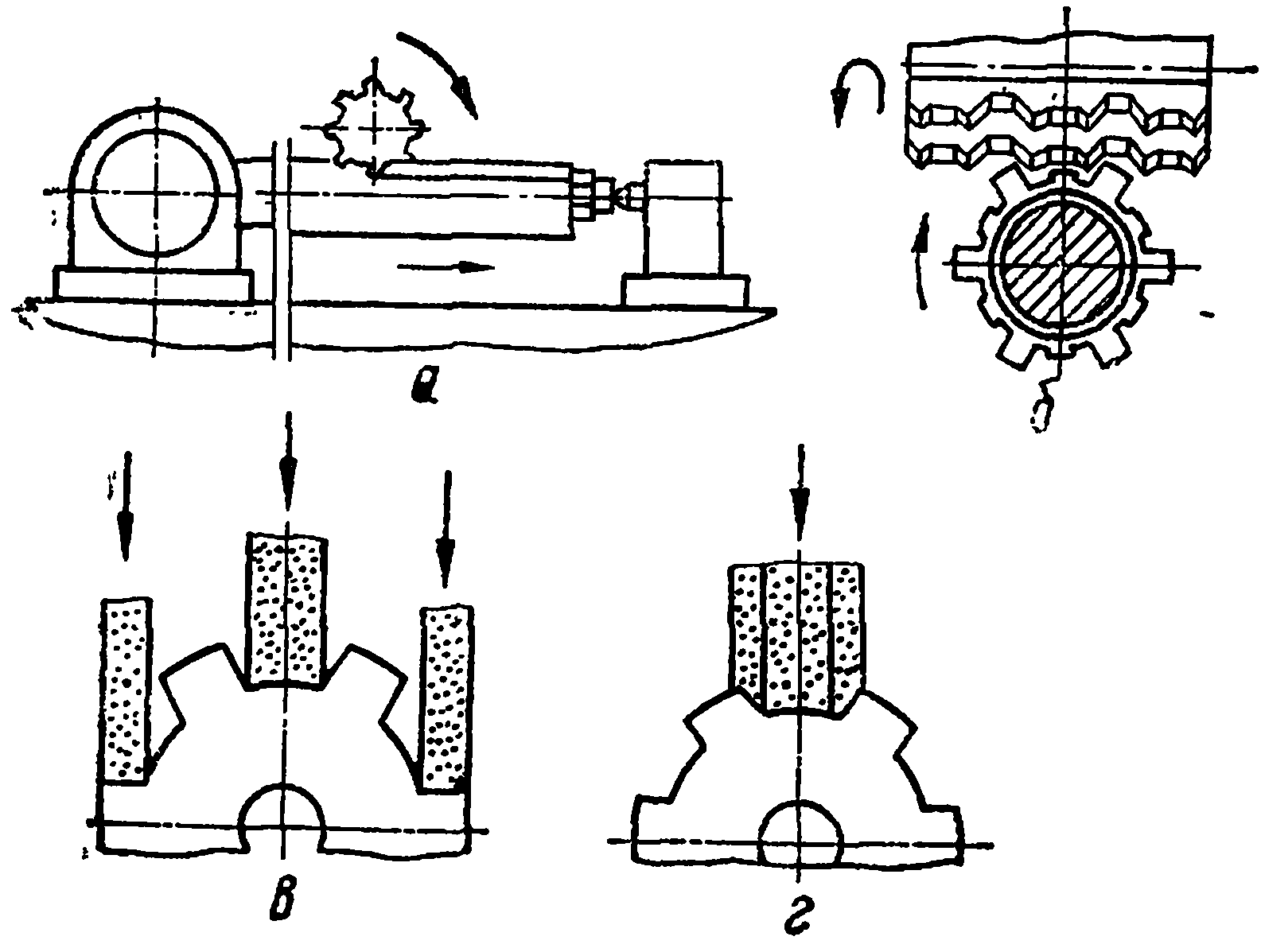

фрезерная — обработка шлицев, производится фрезерованием .в делительном приспособлении горизонтально-фрезерного станка (рис. 29, а) или нарезанием на шлицефрезерном станке (рис. 29, б). Шлицы могут обрабатываться также методами строгания, протягивания и холодного накатывания;

шлифовальная — шлифование шеек и цапф на круглошлифовальных станках, а шлицев — на шлицефрезерных или плоскошлифовальных станках (рис. 29, в, г);

сверлильная — сверление отверстий в торцах валов и осей на горизонтально-расточных или радиально-сверлильных (при небольшой длине деталей) станках.

Заготовки валов и осей, полученные методами ковки и штамповки, перед механической обработкой подвергают предварительной термической обработке—нормализации или закалке с отпуском.

Рис. 29. Методы нарезания и шлифования шлицев валов:

а — на горизонтально-фрезерном станке; б — на шли ,дефрезерном; в, а— на шлицефрезерных или плоскошлифовальных

Рабочие поверхности цапф и шеек, а также шли- девые участки обработанных валов обычно подвергают закалке токами высокой частоты (ТВЧ), а затем шлифуют на круглошлифовальных или шлицешлифовальных станках.

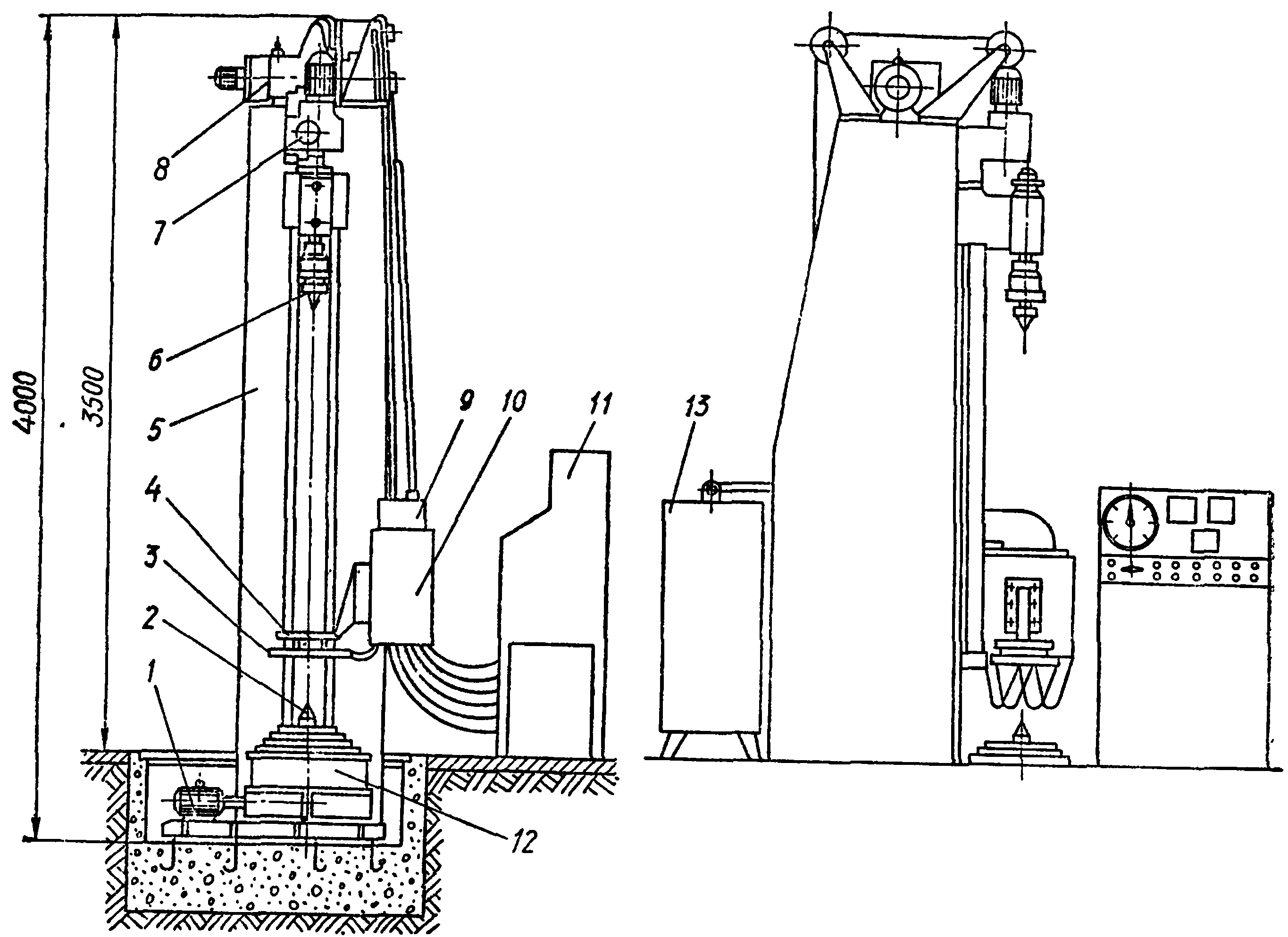

Типичная установка для поверхностной закалки ТВЧ валов ,и валов-шестерен, применяемая при производстве и ремонте ПТМ, приведена на рис. 30 [47]. Она состоит из станины 5, имеющей верхний 6 и нижний 2 приводные центры, в которые устанавлива- ,ется закаливаемый вал. Верхний центр перемещается по направляющим станины при помощи привода 7. Нижний центр приводится во вращение механизмом 1. Закалочный индуктор 4, каретка закалочного трансформатора 10 и коллектор для охлаждающей жидкости смонтированы на подвижной каретке 9, перемещаемой при помощи механизма 8. При закалке вала вслед за индуктором, быстро нагревающим токами высокой частоты поверхностные слои металла, перемещается спрейер 3, подающий воду на нагретый металл, в результате чего происходит закалка. С целью уменьшения разбрызгивания воды вместе с кареткой поднимается телескопический кожух 12. Питание закалочного трансформатора ТВЧ производится от конденсаторной батареи 13. Установкой управляют с пульта 11. При закалке применяют ток частотой от 2,5 до 8 кгц при машинных генераторах и от 200 до 250 кгц — при ламповых.

Рис. 30. Станок для закалки валов токами высокой частоты:

1 — механизм вращения; 2, 6 — нижний и верхний приводные центры; 8 — спрейер; 4 — закалочный индуктор; 5 — станина; 7 — привод; 8 — механизм перемещения; 9 — каретка; 10 — трансформатор; 11 — пульт управления; 12 — телескопический кожух; 13 — конденсаторная

батарея

Дата добавления: 2015-10-29; просмотров: 2211;