Механическая обработка базовых и корпусных деталей

К базовым и корпусным деталям ПТМ относятся рамы тележек кранов, станины под подшипники, корпуса редукторов и др. У рам тележек мостовых кранов грузоподъемностью до 50 тс обрабатываются опорные платики под буксы и верхние опорные поверхности под редукторы, тормоза, двигатели. Эти поверхности обычно обрабатывают методом фрезерования на горизонтально-расточных станках с использованием приспособлений для крепления и, если необходимо, для поворота рам.

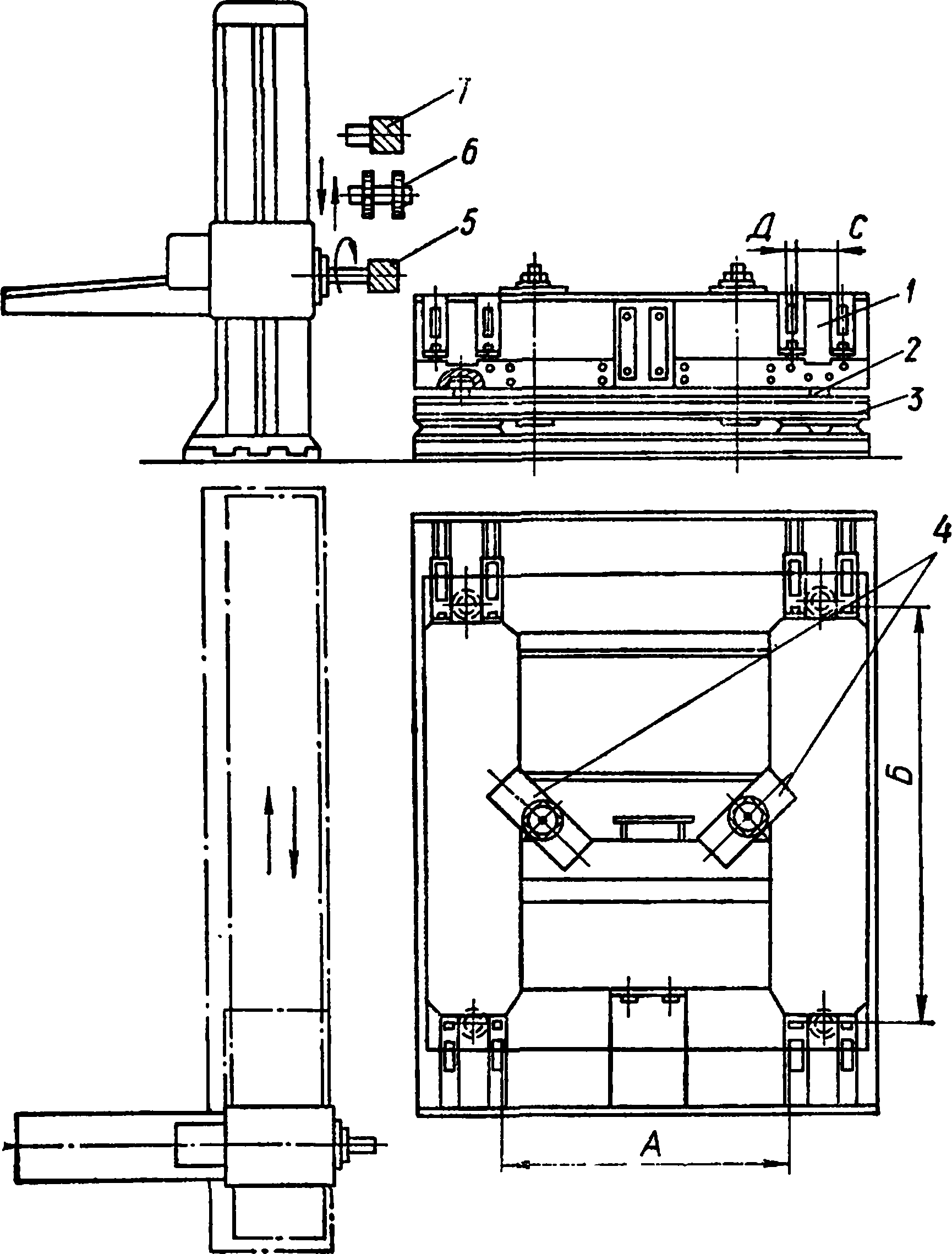

Обработка на горизонтально-расточном станке рамы грузовой телекки крана показана на рис. 21 [18]. Болтами и прижимными плавками 4 раму 1 через регулируемые опоры 2 закрепляют на поворотнойчасти приспособления 3. Вначале цилиндрической фрезой

Рис. 21. Обработка рамы тележки на горизонтально-расточном станке:

1 — рама; 2 — регулирующие опоры; 3 — приспособление; 4 — прижимные планки; 5 — цилиндрическая фреза; 6 — трехсторонние фрезы; 7 — торцевая фреза

5 обрабатывают опорные поверхности платиков б, а затем набором трехсторонних фрез 6 — боковые поверхности. Перед обработкой платиков с другой стороны рамы ее поворачивают с помощью приспособления на угол 180°.

Опорные платики 8 под редуктор обрабатывают торцевой фрезой 7 после поворота рамы на угол 90°. При обработке платиков выдерживают в пределах допусков размеры Л, Бу Си Д.

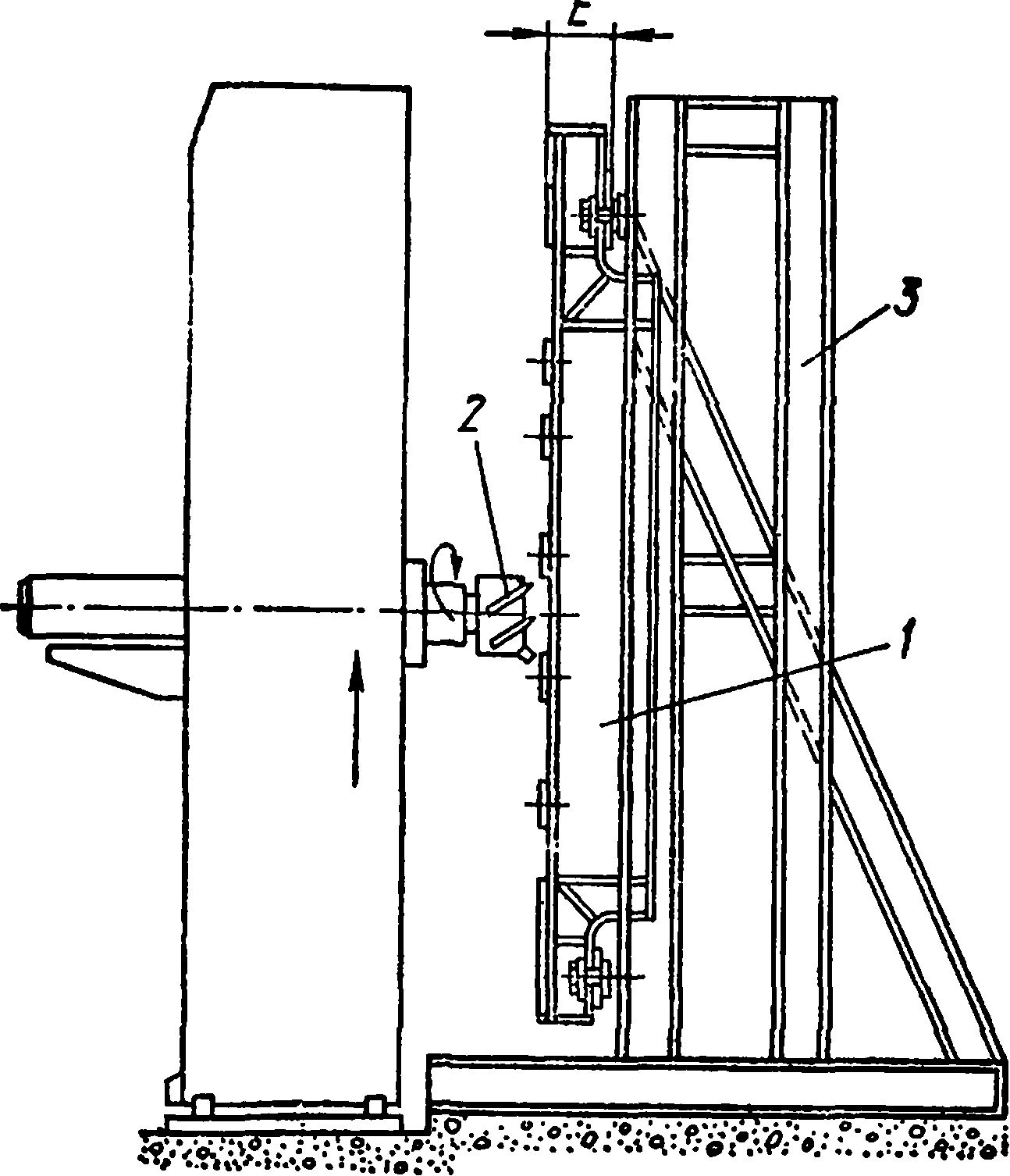

При фрезеровании верхних опорных поверхностей рамы (рис. 22) в приспособлении 3 устанавливается рама 1, которая опирается на обработанные поверхности платиков. Опорные поверхности обрабатывают при помощи торцевой фрезы 2, выдерживая при этом размер Е.

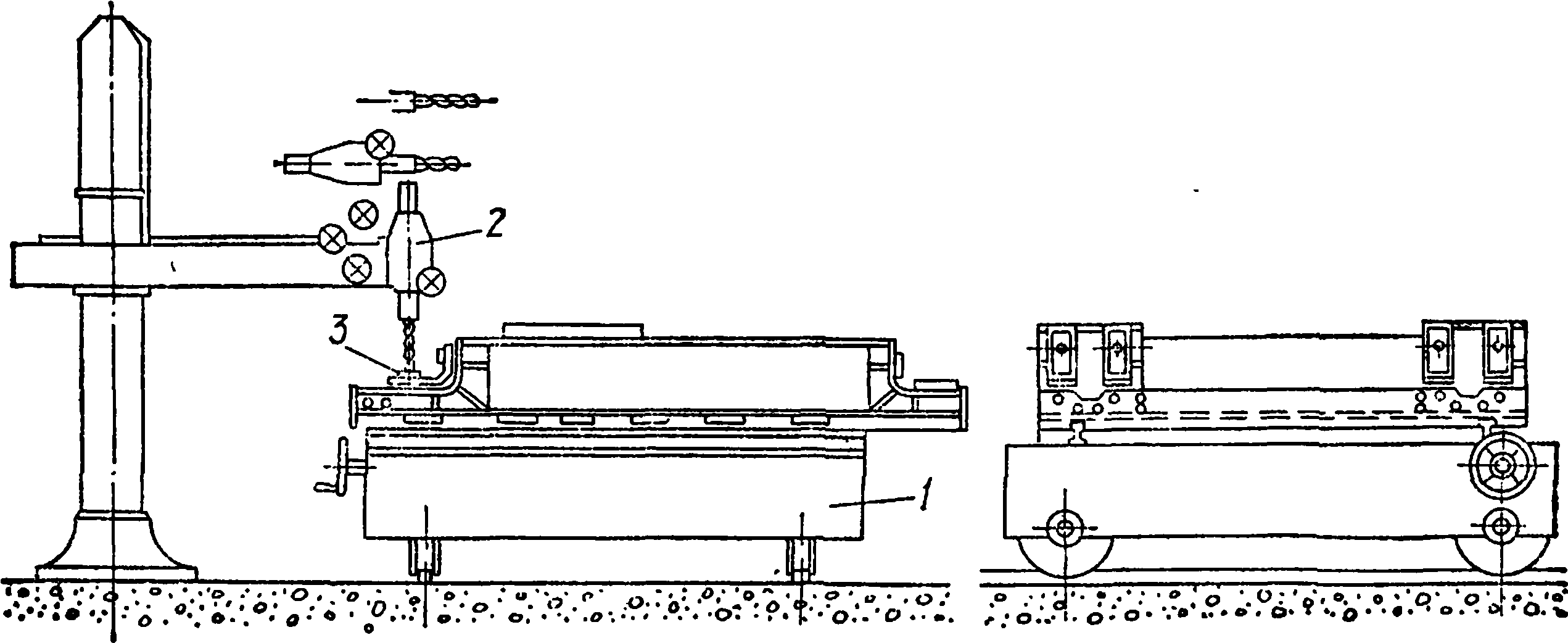

Отверстия в рамах, станинах и крупных корпусных деталях сверлят на радиально-сверлильных станках. Для сверления отверстий в раме крановой тележки (рис. 23) раму устанавливают и закрепляют в подвижном приспособлении 1. Поворотная головка 2 радиально-сверлильного станка позволяет сверлить отверстия в вертикальной и горизонтальной плоскостях. Сверлить отверстия можно по разметке или по кондуктору, как это делается, например, при сверлении отверстий в платиках рамы. Здесь применен накладной угловой кондуктор 3 с четырьмя кондукторными втулками.

Рис. 22.Фрезерование верхних опорных поверхностей рамы тележки:

1 — рама; 2 — торцевая фреза; 3 — приспособление

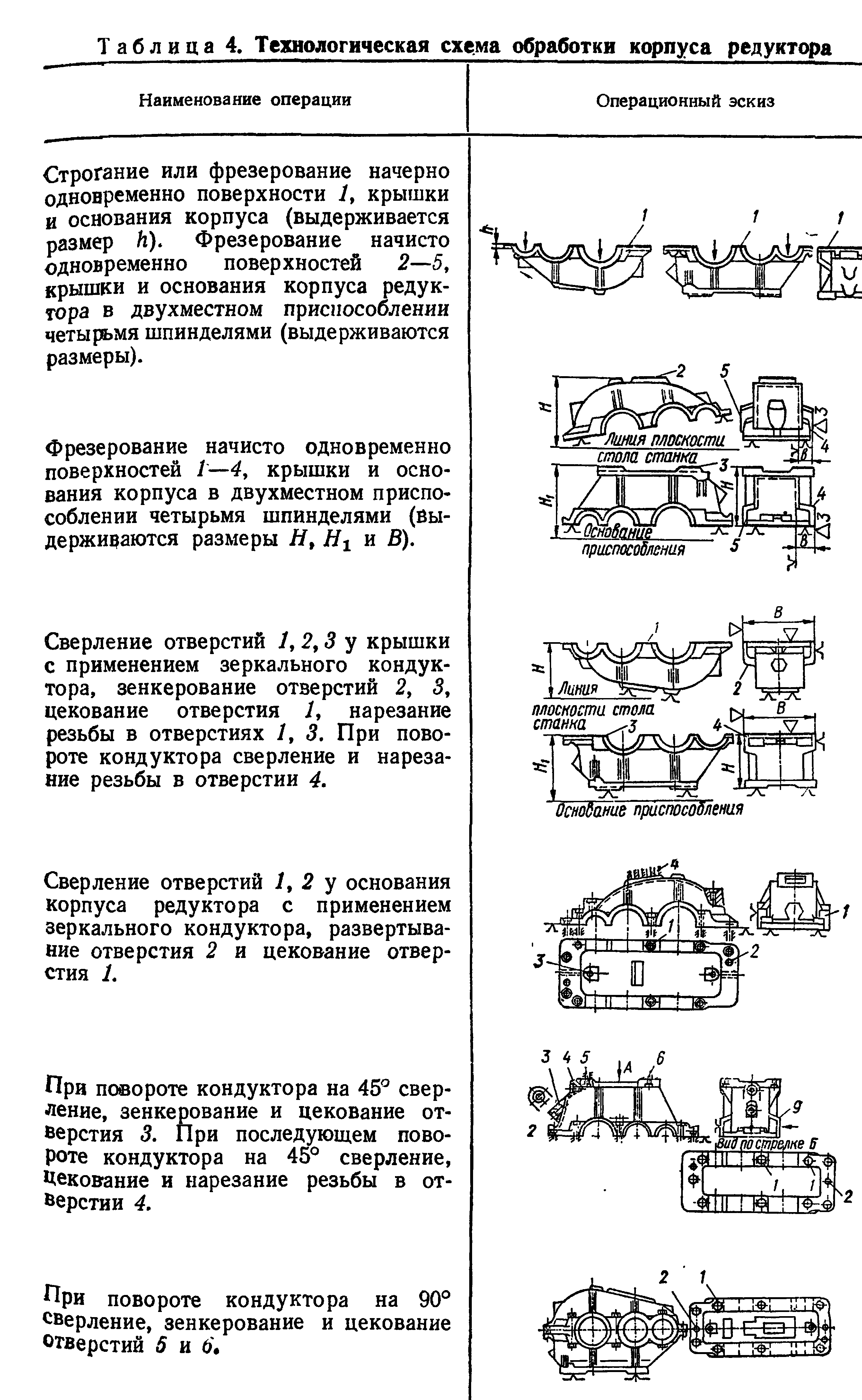

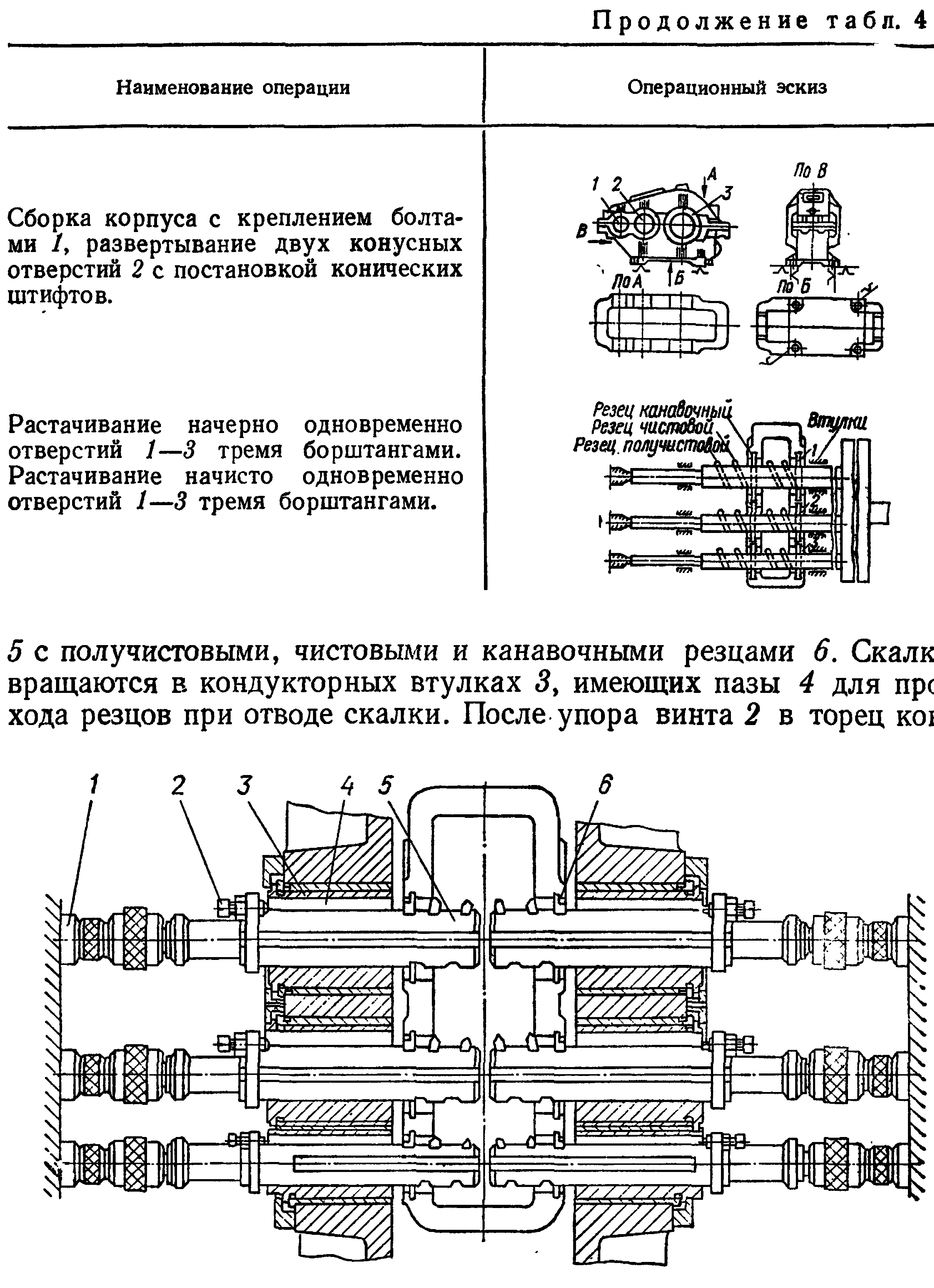

Общая технологическая схема механической обработки корпуса редуктора, приведенная в табл. 4 [8], является типичной для корпусов, имеющих одну плоскость разъема. У корпусов с двумя плоскостями разъема увеличивается количество операций и соответственно усложняется обработка поверхностей

Рис. 23. Сверление отверстий в раме тележки:

1 — подвижное приспособление; 2 —- поворотная головка; 3 — кондуктор

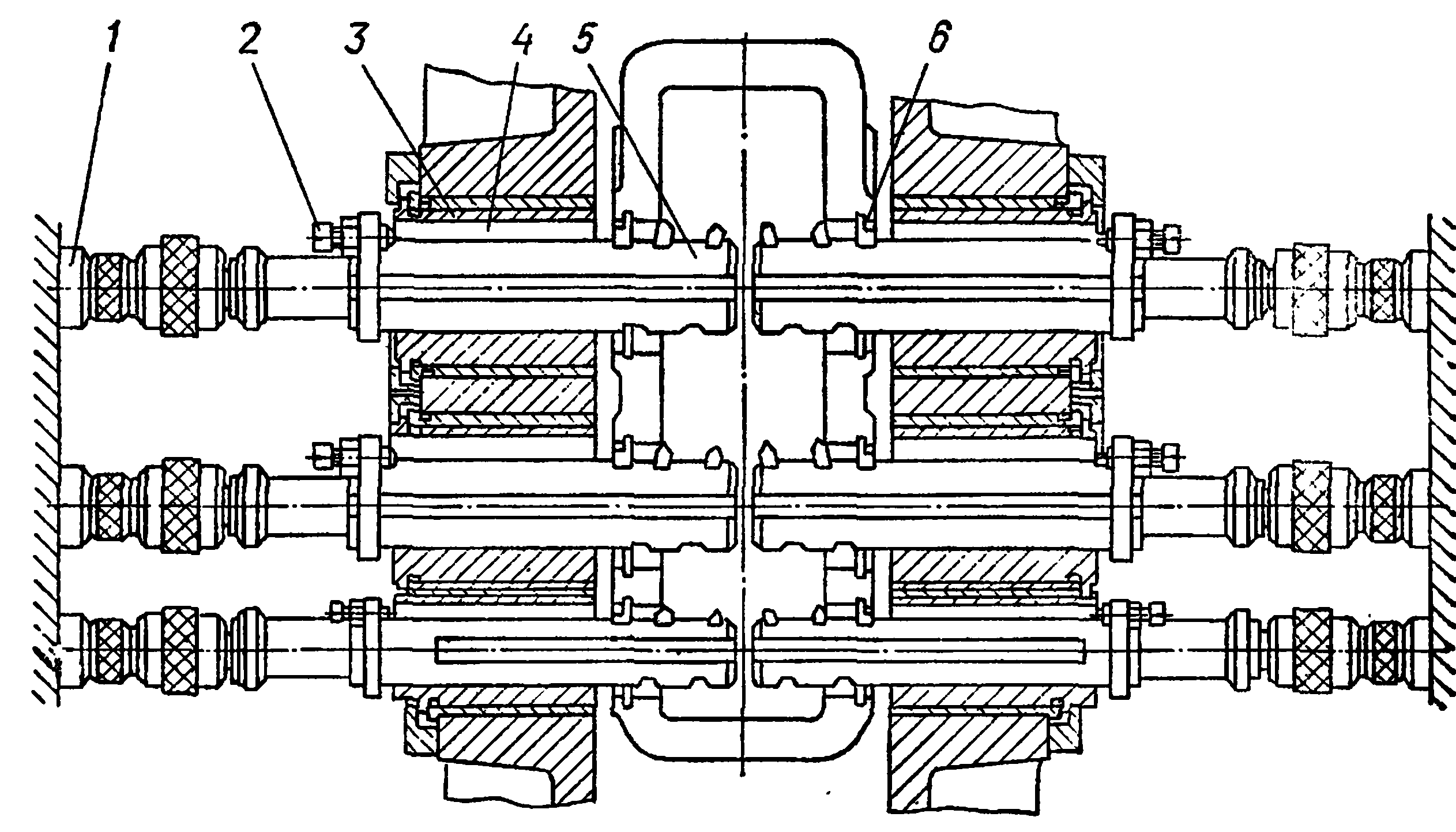

При крупносерийном производстве редукторов для растачивания отверстий применяют агрегатные многошпиндельные станки (рис. 24). На каждом шпинделе 1 закрепляют расточные скалки

5 с получистовыми, чистовыми и канавочными резцами 6. Скалки вращаются в кондукторных втулках 3, имеющих пазы 4 для прохода резцов при отводе скалки.

Рис. 24Растачивание отверстий в корпусе редуктора на агрегатном многошпиндельном станке:

1 — шпиндель, 2 — винт; 3 — втулки; 4 — пазы; 5 — расточные скалки; 6 — резцы

После упора винта 2 в торец кондукторной втулки канавки растачивают канавочными резцами. Радиальная подача канавочного резца осуществляется с помощью клинового механизма, размещенного внутри скалки.

Дата добавления: 2015-10-29; просмотров: 2040;