Базування деталей у втулках та мембранних патронах . 1 страница

План

1. Правила експлуатації та зберігання вимірювальних засобів.

2. Правила техніки безпеки та виробничої санітарії при експлуатації вимірювальних засобів.

Література: [1] c.368-372. [2] с. 12-14.

Студенти повинні знати:

1. Правила експлуатації та зберігання вимірювальних засобів.

2. Правила техніки безпеки та виробничої санітарії при експлуатації вимірювальних засобів.

Студенти повинні вміти:

Застосувати отриману інформацію при роботі з контрольно – вимірювальними інструментами на підприємстві.

1. Правила експлуатації та зберігання вимірювальних засобів.

1. Після довгого зберігання вимірювальних засобів, перед початком їх використання, необхідно очистити їх від технічного мастила, тканиною змоченою в авіабензині і протерти насухо чистою серветкою із лляної тканини.

2. При здійсненні вимірювань на вимірювальні засоби не повинна попадати стружка, пил, емульсія, інше агресивне середовище. Вимірювання слід здійснювані чистими, сухими руками.

3. Перед вимірюванням необхідно здійснити перевірку вимірювальних засобів на нуль.

4. Вимірювальні головки (індикатори) повинні кріпитися надійно, але без пере тискання, щоб не сталося заклинення вимірювального стержня.

5. При вимірюванні не застосовують великі зусилля. Не дозволяється здійснювання вимірювань при ввімкненому верстаті.

6. Користуючись мікрометром не дозволяється працювати ним як скобою. Перед обертанням мікрометричного гвинта необхідно звільнити фіксатор. Вимірювання завжди слід здійснювати, обертаючи гвинт тільки за тріскачку (обертання гвинта за барабан дозволяється лише для попереднього підведення мікро гвинта до деталі).

7. Після завершення роботи вимірювальні засоби протирають сухою тканиною, потім масляною ганчіркою і кладуть до футляру.

8. Для довготривалого зберігання вимірювальних засобів після очистки змащують антикорозійним мастилом (консервують).

9. Зберігати вимірювальні засоби необхідно у футлярах, сухих теплих приміщеннях при температурі +10°...+35°С, відносній вологості повітря не більше 80% без домішок у повітрі агресивних газів.

2. Правила техніки безпеки та виробничої санітарії при експлуатації вимірювальних засобів.

Правила та норма з техніки безпеки і виробничої санітарії встановлені для різних галузей промисловості відповідними постановами. Нижче наведені лише деякі правила та норми, що стосуються конструювання вимірювальних засобів і умов праці контролерів.

Робочі місця контролерів вимагають підвищеної освітленості. Рекомендується застосування люмінесцентних ламп і комбінованого освітлення, а саме комбінування місцевого та загального освітлення (не допускається використання лише місцевого освітлення). Лампи повинні бути оснащенні освітлювальною арматурою. Лампи місцевого освітлення повинні мати відбивачі, що зроблені з матеріалу, який не просвічується.

Освітлювачі місцевого освітлення, що застосовуються при точних роботах з блискучими металевими деталями і при візуальному контролі їх, повинні бути перекриті знизу світлорозсіючим склом, яркість якого повинна бути 2500-4000нт при роботі з невеликими деталями та 1500 - 2000нт при роботі з великими деталями.

Освітленість робочих столів контролерів при комбінованому освітленні повинна бути не менша 1500лк при люмінесцентних лампах і 750лк при лампах розжарення.

Найменша освітленість від загального освітлення робочих кімнат для конторських занять повинна бути не менше 200лк, а конструкторських бюро -300лк. В обох випадках повинне бути додаткове місцеве освітлення.

При систематичному контролі важких деталей (маса більше 20кг) на робочому місці повинні бути відповідні підйомні пристрої. До керування цими пристроями допускаються лише контролери, знання та практичні навички яких перевірені.

Всі оголені струмоведучі частини електрообладнання повинні бути огороджені. Корпуси приладів, котрі можуть бути під напругою більше 38В, повинні бути надійно заземлені. Роботи по ремонту повинні проводитися тільки після відключення електроструму від мережі. Дверцята електрошаф та пультів керування повинні бути оснащені електроблокуванням. Для освітлення та електроприводів рекомендована напруга 6, 12, 36В.

Видача і заповнення посудин легкозаймистими матеріалами повинні проводитися за межами робочих приміщень. Запас не повинен перевищувати потреб однієї зміни. Кількість та правила зберігання легкозаймистих речовин повинні бути обумовлені з пожежною охороною.

Притуляти ці матеріали до опалювальних та електротехнічних пристосувань, а також до гарячих предметів забороняється. Зберігати ці матеріали в робочому приміщенні після роботи не допускається.

Перелік контрольних питань для самоперевірки:

1. Які заходи необхідно виконувати перед виконанням вимірювального засобу після його довгого зберігання?

2. Які правила необхідно виконувати під час вимірювання мікрометричними інструментами?

3. Послідовність виконання дій при консервації вимірювального засобу.

4. Правила техніки безпеки при використанні вимірювальних засобів.

5. Промсанітарія.

Тема 2:Похибка вимірювання.

План

1. Суть похибки вимірювання. Класифікація похибок вимірювання.

2. Математична обробка ряду вимірювань. Систематичні та випадкові похибки вимірювання.

Література: [1] c.15-25.

Студенти повинні знати:

1. Суть похибки вимірювання.

2. Класифікацію похибок вимірювання.

3. Сумарну похибку вимірювання.

4. Математичну обробку ряду вимірювань.

Студенти повинні вміти:

Аналізувати похибки вимірювання шляхом математичної обробки ряду вимірювань.

1. Суть похибки вимірювання. Класифікація похибок вимірювання.

Похибка вимірювання є результатом сумарної дії елементарних помилок, то викликані різними причинами. В залежності від - причин елементарні похибки діляться на такі групи:

Інструментальні похибки (похибка власне вимірюючого приладу), причиною яким є похибки виготовлення та юстировки приладу, а також недоліки його принципової схеми.

Похибки схеми вимірювання є результатом вибраної для вимірювання схеми базування і умов проведення вимірювань, що не виключають вплив відомих джерел похибок (наприклад, при вимірюванні діаметру циліндричної деталі за двома взаємоперпендикулярними напрямками, замість неперервного вимірювання при повороті деталі на 1800, похибка може досягати половини овальності деталі).

Зовнішні похибки виникають від впливу зовнішнього середовища.

Об'єктивні похибкивизначаються технічною характеристикою об’єкту вимірювання - відхиленням форми, шорсткістю поверхні, жорсткістю, зміною розмірів в результаті старіння.

Суб'єктивні похибки викликаються обмеженими можливостями зору контролера при відліку за шкалами з оцінкою часток поділки, при суб’єктивних вимірюваннях (наприклад оцінці світлової щілини).

Суб'єктивні помилки залежать від досвіду і гостроти зору контролера, а також від норми часу на контрольну операцію.

Сумарна похибка вимірювання в основному складається з:

1) похибок показів приладу;

2) похибок кінцевих мір чи установочних зразків;

3) похибок, що викликані відхиленням температури виробу і вимірювального засобу від нормальної температури;

4) похибок, викликаних вимірювальним зусиллям приладу.

Похибки приладу пояснюються неточним виконанням окремих деталей його механізму. Зазорами та силами тертя в його кінематичних парах і а ряді випадків недоліками схеми приладу, що призводить до порушення пропорційності переміщення вимірювального стержня і стрілки (наприклад в ричажно-зубчатих індикаторів). Похибки приладу найчастіше визначаються шляхом перевірки за кінцевими мірами.

Похибки кінцевих мір чи установочних зразків входять в сумарну похибку тільки у випадках їх застосування при вимірюваннях.

2. Математична обробка ряду вимірювань. Систематичні та випадкові похибки вимірювання.

Температурні похибки пропорційні розмірам, що вимірюються, відхиленням температури і різницям коефіцієнтів лінійного розширення матеріалів вимірювальних засобів і об'єктів, що перевіряються.

Температурна похибка обчислюється за формулою:

де а1 - похибка вимірювання;

І – номінальний розмір;

а1 та а2 – коефіцієнти лінійного розширення матеріалів;

t1 та t2 - температури вимірюваного об'єкту та вимірювального засобу.

Похибки від вимірювального зусилля викликаються контактними деформаціями поверхні, що вимірюються в місці дотику з вимірювальним наконечником, деформаціями виробу і деформаціями скоби чи стійки вимірювача.

Контактні деформації для випадку вимірювання плоских стальних деталей сферичним наконечником визначаються за формулою:

,

,

де ∆k - величина контактної деформації в мкм;

Р - зусилля вимірювання в Н:

r- радіус вимірювального наконечника в мм;

k - коефіцієнт, що залежить від матеріалу наконечника: для наконечника зі сталі k=1, з корунда – 0,86 і твердого сплаву – 0,81.

Суттєві похибки вимірювання виникають за рахунок нераціонального розміщення лінії вимірювання і лінії відліку за шкалою інструменту. Ці похибки виникають в результаті перекосів вимірюючих органів приладу в зв'язку з існуванням зазорів в направляючих і відхиленням їх від прямолінійності.

За закономірністю похибки діляться на:

Систематичні похибки - похибки постійні або такі, що змінюються за парним законом. Прикладом систематичних похибок є похибки нанесення поділок на очних шкалах. Систематичні похибки визначаються дослідним шляхом і вписуються у вигляді поправок в атестах.

Випадкові похибки - похибки, що змінюються за величиною та знаком.

Грубі похибки - похибки випадкові, що призводять до явних перекручень результатів вимірювання.

Похибка вимірювання, під котрою розуміють відхилення знайденого значення величини від його істинного значення повинна бути якомога меншою. Одним з основних шляхів зменшення похибки вимірювання є підвищення точності вимірювальних засобів. Однак занадто завищена точність призводить до ускладнення конструкції, збільшення ціни і в окремих випадках, до зниження продуктивності. Тому при вимірюваннях існують певні допустимі межі похибки вимірювання. В середньому величина похибки вимірювання допускається в межах 8% - 30% від величини допуску розміру, що контролюється, а саме:

- для відповідальних деталей - 8%

- деталі середньої відповідальності - 12%-13%

- невідповідальні деталі - 30%

Перелік контрольних питань для самоперевірки:

1.Що називається похибкою вимірювання?

2. Назвіть складові сумарної похибки вимірювання.

3. Які похибки називаються систематичними? Випадковими? Грубими?

Тема 3: Калібри.

План

1. Класифікація калібрів.

2. Калібри для гладких отворів та валів.

3. Калібри для шліцьових і різьбових деталей.

4. Матеріали виготовлення, технічні вимоги, розрахунок розмірів.

Література: [1] c.28-34.

Студенти повинні знати:

1. Класифікацію калібрів.

2. Матеріал для виготовлення, технічні вимоги.

3. Схему розташування полів допусків калібрів для валів та отворів.

4. Розрахунки при конструюванні калібрів.

Студенти повинні вміти:

Здійснити контроль калібрами.

1. Класифікація калібрів.

Калібрами називаються безшкальні контрольні інструменти, що призначені для обмеження відхилень розмірів, форм та взаємного розміщення поверхонь деталей. Контроль калібрами не дозволяє визначити дійсних відхилень виробу, але дозволяє встановити - знаходяться чи ні відхилення розмірів в заданих межах.

В залежності від виду виробів, що контролюються, розрізняють калібри для перевірки гладких циліндричних виробів, гладких конусів, циліндричних зовнішніх і внутрішніх різьб, лінійних розмірів, зубчатих (шліцьових) з'єднань. розміщення отворів, профілів та ін.

За способом обмеження відхилень калібри поділяються на нормальні та граничні.

Нормальнимназивається калібр, до якого проводиться припасування (підгонка) виробу (за відчуттям щільності з'єднання, за фарбою чи на просвіт). Таким чином забезпечується відповідність розмірів виробів і калібру. Оцінка якості припасування залежить від досвіду контролера. На виробництві більше поширені граничні калібри.

Граничним називається калібр, виконаний за одним з граничних розмірів виробу. Контроль граничним калібром зводиться до визначення входження чи не входження його у виріб. При контролі виробів граничними калібрами користуються двома калібрами, що виконані по верхній та нижній границі допуску виробу.

За способом оцінки гідності виробу граничні калібри поділяються на прохідні, які повинні входити в годний виріб і непрохідні, котрі не повинні входити в годний виріб. Виріб вважається годним, якщо прохідний калібр входить, а не прохідний - ні.

За технічним призначенням калібри поділяються на робочі калібри, що використовуються для контролю виробів в процесі виготовлення, калібри контролера- частково зношені робочі калібри, що призначені для контролю готових виробів робітниками ОТК, прийомні калібридля перевірки виробів представниками замовника і контрольні калібри (конткалібри)для перевірки робочих та прийомних калібрів.

За числом елементів, що контролюються розрізняють комплексні калібри, що контролюють одночасно декілька елементів виробу (різьбовий прохідний калібр) і прості калібри, що перевіряють один елемент виробу.

За характером контакту з виробом розрізняють калібри з поверхневим контактом (пробка), з лінійним контактом (скоба) і точечним контактом (нутромір).

За конструктивними ознаками розрізняють калібри: нерегульовані (жорсткі) - для контролю одного визначеного розміру, регульовані, що дозволяють компенсувати зношування калібру чи встановити його на інший розмір, однограничні з роздільним виконанням прохідного і непрохідного калібрів, двограничні, що представляють конструктивне об'єднання прохідного і непрохідного калібрів.

При конструюванні граничних калібрів необхідно виходити з принципу подібності (принципу Тайлора), відповідно до якого прохідний калібр повинен бути подібний до деталі, і повинен контролювати всю поверхню по довжині контакту (поверхневий контакт), а непрохідний калібр повинен перевіряти кожен розмір окремо, забезпечуючи точний контакт деталлю.

2. Калібри для гладких отворів та валів.

Калібри-пробки для отворів, бувають наступних конструкцій:

а) пробки із вставками із дроту для контролю отворів діаметром від 1 до 3мм.

б) двосторонні пробки, що мають вставки короткими хвостовиками для контролю отворів діаметром від 1 до 50 мм.

в) для контролю отворів діаметром від 30 до 100 мм використають однобічні пробки.

г) для контролю отворів діаметром більше 50 мм використовують пробки із неповним профілем.

д) контроль розмірів від 250 до 1000 мм здійснюють штихмасами.

Калібри-скоби для контролю валів мають різні конструкції. Скоба листова однобічна від 1 до 180 мм, листова двостороння від 1 до 50 мм.

Скоба штампована двостороння від 3 до 100 мм. Скоба регульована (більше 8 квалітету) від 0 до 340 мм.

Скоби виготовляють одно- і двосторонніми з листових заготовок або штампованими. Крім твердих калібрів-скоб, промисловість випускає і регульовані скоби (важільні).

Граничні калібри широко використовують для контролю не тільки діаметральних, але і інших лінійних розмірів. Або перевіряють ширину, висоту, глибину, довжину різних уступів. Вони мають різну конструкцію, що залежить від методу контролю. Контроль лінійних розмірів цими калібрами здійснюють методами "входження", "надвигання", "світлової щілини", "по ризиках".

Шаблони-калібри виготовляють із листового матеріалу. За допомогою цих калібрів контролюють внутрішні і зовнішні розміри, відстані між паралельними поверхнями з допусками за 11 квалітетом.

Комплект робочих граничних калібрів для контролю розмірів гладких циліндричних деталей складається з:

1) ПР - номінальний розмір якого дорівнює dmах або Dmin; їм контролюють граничний розмір, що відповідає максимуму матеріалу об'єкта, що перевіряється.

2) НЕ - номінальний розмір якого дорівнює dmin або Dmax; їм контролюють граничний розмір, що відповідає мінімуму матеріалу об'єкта, що перевіряється.

Деталь уважають придатною, якщо прохідний калібр під дією власної ваги або зусилля проходить, а НЕ не проходить по контрольованій поверхні деталі. У цьому випадку дійсний розмір деталі перебуває між заданими граничними розмірами. Якщо прохідний калібр не проходить, деталь можна поправити, а якщо проходить, деталь є непоправним браком, тому що розмір такого вала менше найменшого граничного розміру, що допускає, деталі, а розмір такого отвору більше найбільшого допустимого граничного розміру.

В умовах виробництва контроль діаметрів валів проводять за допомогою калібрів-скоб, які за конструкцією бувають односторонні або двосторонні. Прохідна сторона скоби виготовляється номінально рівною найбільшому граничному розміру контрольованого валу, а непрохідна сторона - номінально рівною якнайменшому граничному розміру валу. Калібри-пробки для контролю отворів також бувають прохідними Р-ПР та непрохідними Р-НЕ. Прохідна сторона пробки виготовляється номінально рівною найменшому граничному розміру контрольованого отвору, а непрохідна сторона – номінально рівною найбільшому розміру отвору.

Розміри прохідних і непрохідних калібрів, як і розмір будь-якого виробу, не можуть бути виготовлені абсолютно точно. Допуски на неточність виготовлення калібрів і допуск на їх знос передбачені спеціальними стандартами. Допуск на знос встановлюється тільки для робочих прохідних калібрів. Встановлені стандартом відхилення для калібрів відлічуються від граничних розмірів деталей.

В діючому стандарті СТ СЄВ 157 – 75 прийняті наступні позначення розмірів і допусків:

D – номінальний розмір виробу;

Dmin – найменший граничний розмір виробу;

Dmax – найбільший граничний розмір виробу;

Т – допуск виробу;

Н – допуск на виготовлення калібрів для отвору;

Нs – допуск на виготовлення калібрів із специфічними вимірювальними поверхнями для отвору;

Н1 – допуск на виготовлення калібрів для валу;

НР – допуск на виготовлення контрольного калібру для скоб;

Z – відхилення середини поля допуску на виготовлення прохідного калібру для отвору відносно найменшого граничного розміру виробу;

Z1 – відхилення середини поля допуску на виготовлення прохідного калібру для валу відносно найбільшого граничного розміру виробу;

Y – допустимий вихід розміру зношеного прохідного калібру для отвору за межу поля допуску виробу;

Y1 - допустимий вихід розміру зношеного прохідного калібру для валу за межу поля допуску виробу;

α – величина для компенсації погрішності контролю калібрами отворів з розмірами понад 180 мм;

α1 - – величина для компенсації погрішності контролю калібрами валів з розмірами понад 180 мм

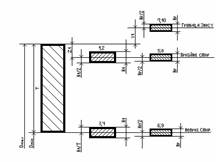

Схеми розташування полів допусків калібрів для отворів квалітетів 6, 7 та 9 та номінальних розмірів до 180 мм:

Рис.3.1.

Для валів квалітетів 6, 7 та 8 та номінальних розмірів до 180 мм:

Рис.3.2.

3. Калібри для шліцьових і різьбових деталей.

Нарізні пробки ПР для контролю гайок і нарізні кільця для контролю болтів є прототипами деталей, що з’єднують. Прийняті по них нарізні деталі забезпечують повну взаємозамінність.

Вгвинчування пробки ПР у гайку показує, що середній діаметр не виходить за встановлений найменший граничний розмір, наявні помилки шагу і кута профілю різі гайки компенсовані відповідним підвищенням середнього діаметра, D1>d (зовнішній діаметр гайки не менше зовнішнього діаметра болта). Отже, прохідна пробка контролює наведений середній діаметр D2 - це значення середнього діаметра різьблення, збільшене для болта і зменшено для гайки на сумарну діаметральну компенсацію відхилень шагу і кута нахилу бічної сторони профілю, тобто:

а для гайки:

Якщо прохідна пробка НЕ не вгвинчується, то це означає, що середній діаметр гайки не перебільшує встановленого найбільшого граничного розміру. Для зниження впливу помилок шагу і кута профілю на результати контролю непрохідні калібри мають невелике число витків (2,5-3) і малу вимірювальну довжину сторін профілю із притупленням по зовнішньому діаметру, та канавку по внутрішньому діаметру.

Такий профіль різі НЕ пробки пристосований до перевірки тільки середнього діаметра і називається вкороченим. Пробка НЕ, як правило, не повинна вгвинчуватися в гайку, але при нормальній довжині різі допускається вгвинчування до 2-х обертів з одного торця деталі або в сумі з 2-х сторін. Робочими калібрами для перевірки болтів є нарізні ПР і НЕ кільця, а також нарізні скоби.

Для контролю самих робочих калібрів передбачені контрольні калібри у вигляді нарізних пробок, які позначаються:

1) КПР-ПР і КПР-НЕ

2) У-ПР і У-НЕ

3) К-И і КИ-НЕ

4) КНЕ-ПР і КНЕ-НЕ

1) Тверді робочі ПР кільця перевіряють контркалібрами - прохідною пробкою, що повинна згвинчуватися - КПР-ПР і непрохідною пробкою, що не повинна згвинчується - КПР-НЕ.

2) Регульовані робочі нарізні кільця встановлюють по контркалібрам у вигляді настановних пробок: У-ПР - для прохідного нарізного кільця, У-НЕ - для непрохідного кільця.

3) Зношування робочих кілець і скоб перевіряють контркалібрами:

К-И – прохідних;

КИ-НЕ - непрохідних

4) Тверді робочі непрохідні кільця перевіряють контркалібрами - прохідною пробкою КНЕ-ПР і непрохідною КНЕ-НЕ.

5) Регульовані робочі скоби перевіряють тільки прохідними пробками КПР-ПР і КНЕ-ПР.

ГОСТ 160ФЗ—SI

Дані положення відповідають ДСТ 24705-81 (рис.3.3 , 3.4.)

Рис.3.3. Положення полів допусків зовнішньої різі з основними відхиленнями d, e, f, g з основним відхиленням h.

Рис.3.4. Положення полів допусків внутрішньої різі з основними відхиленнями E, F, G з основним відхиленням H.

Рис.3.4. Положення полів допусків внутрішньої різі з основними відхиленнями E, F, G з основним відхиленням H.

Рис.3.5. Калібри.

4. Матеріали виготовлення, технічні вимоги, розрахунок розмірів.

Незалежно від призначення калібрів до них висуваються такі основні вимоги:

1 Точність виготовлення. Робочі розміри калібрів повинні бути виготовлені у відповідності з допусками на його виготовлення.

2 Висока жаростійкість при малій масі. Жорсткість необхідна для зменшення похибки від деформації калібрів (особливо скоб великих розмірів) при вимірюванні. Мала маса підвищує чутливість контролю і полегшує роботу контролера.

3 Зносостійкість. Для зниження затрат на виготовлення періодичну перевірку калібрів необхідно приймати міри для підвищення зносостійкості. Нагрівання вимірювальних поверхонь допомагає підвищенню зносостійкості в 2-3 рази, хромування – в 3-5 разів, армування твердим сплавом в 35 - 40 разів.

4 Продуктивність контролю. Забезпечується раціональною конструкцією калібрів.

5 Стабільність робочих розмірів досягається відповідною термообробкою (старінням).

6 Стійкість проти корозії необхідна для забезпечення зберігання калібрів досягається застосуванням антикорозійного покриття.

Всі калібри необхідно маркувати. Маркування повинне - складатися з номінального розміру, забезпечення поля допуску, числові величини граничних відхилень, умовне позначення призначення калібру, товарний знак підприємства-виготовника. На деяких калібрах наносять рік випуску чи його умовне позначення і порядковий номер. Маркування наносять на неробочих поверхнях.

Перелік контрольних питань для самоперевірки:

1. Які калібри називаються контрольними?

2. Область застосування калібрів.

3. Назвіть типи калібрів за конструктивними ознаками.

4. Маркування калібрів.

5.Який профіль різьби мають прохідні та непрохідні різьбові калібри?

6. Матеріал виготовлення калібрів для шліцьових деталей.

7. Які технічні вимоги пред'являються до виготовлення калібрів для різьбових деталей?

Тема 4:Плоско-паралельні міри довжини.

План

1. Типи кінцевих мір, їх призначення. Складання блоків мір.

2. Технічні вимоги до виготовлення.

3. Послідовність виконання дій при збиранні блоку заданого розміру.

Література: [1] c. 53-64. [2] с.14-19.

Студенти повинні знати:

1. Типи кінцевих мір, їх призначення.

2. Клас точності кінцевих мір.

3. Набори плоско-паралельних мір.

4. Матеріали для виготовлення кінцевих мір.

Студенти повинні вміти:

З комплекту кінцевих мір довжини збирати блоки заданого розміру.

1. Типи кінцевих мір, їх призначення. Складання блоків мір.

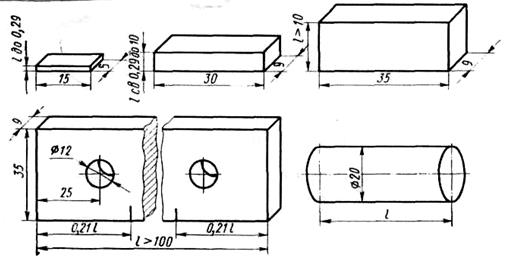

Плоскопаралельним кінцевими мірами довжини називають міри, які мають форму прямокутного паралелепіпеда чи циліндра з двома плоскими взаємо паралельними вимірювальними поверхнями (рис. 4.1)

Рис.4.1. Плоскопаралельні кінцеві міри довжини.

Кінцеві міри застосовують для збереження і відтворення одиниць довжини, для перевірки і градуювання мір і вимірювальних приладів, для встановлення приладів на нуль при відносних вимірюваннях, для безпосередніх вимірювань розмірів виробів, а також для особливо точних робіт та наладки верстатів.

Блок кінцевих мір утворюється шляхом приміряння кінцевих мір одна до одної. Притиркою кінцевих мір називається їх здатність зчіплюватися між собою чи з плоскими кварцовими та скляними пластинами при надвиганні чи прикладанні однієї міри на іншу чи на пластину. Явище притирання пояснюється молекулярним тяжінням в існуючих тонких шарах мастила. Плівка мастила, товщина якої приблизно різна 0,02мкм, залишається на кінцевих мірах при звичайно застосовуємих методах їх промивання в бензині. Повне знищення мастила веде до значного зменшення притираємості. Для забезпечення притираємості шорсткість поверхні повинна бути не гірше 13 класу чистоти.

2. Технічні вимоги до виготовлення.

Технічні вимоги, форма і розміри кінцевих мір, комплектування в набори, класифікація їх за точністю встановлені ГОСТом 9038-79.

Під розміром плоскопаралельної кінцевої міри довжини розуміється її серединна довжина, котра визначаєтеся довжиною перпендикуляру, опущеного з середини однієї з вимірювальних поверхонь на протилежну вимірювальну поверхню. Довжина плоскопаралельної кінцевої міри довжини в даній точці визначається довжиною перпендикуляру.

Найбільша за абсолютною величиною різниця між довжиною міри в будь-якій точці і серединною довжиною визначає відхилення від плоскопаралельності міри, причому зона 0,5мм вздовж країв вимірювальної поверхні не приймається до уваги.

ГОСТ 9038-59 встановлює такі розміри та градації розмірів кінцевих мір:

| Від, мм | До, мм | Через, мм |

| 0,991 | 1,01 | 0,001 |

| 1,991 | 2,01 | 0,001 |

| 0,1 | 0,7 | 0,01 |

| 1,5 | 0,01 | |

| 0,1 | ||

| 0,5 | 0,5 | |

Дата добавления: 2015-11-06; просмотров: 1450;