Базування деталей у втулках та мембранних патронах . 3 страница

Більш технологічною і зручною є циліндрична напрямна прямолінійного переміщення. Вона являє собою бронзову або загартовану сталеву втулку, у якій переміщається сталева гартована циліндрична качалка. Шпонкові пристрій запобігає повертання качалки навколо осі. Конструкція шпоночного пристрою визначається згідно вимог, що пред'являються до точності кутової фіксації переміщуваної деталі. Ці вимоги будуть тим вище, чим менше радіус розташування шпонки і чим більше радіус, на якому може виникнути похибка кутової качки. Таким чином, для напрямів з високою кутовою точністю необхідно винести шпонкові пристрій на більше плече.

Іншим засобом підвищення точності є застосування шпонок, в яких зазор усувається як при виготовленні пристосування, так і в експлуатації.

Іншим засобом підвищення точності є застосування шпонок, в яких зазор усувається як при виготовленні пристосування, так і в експлуатації.

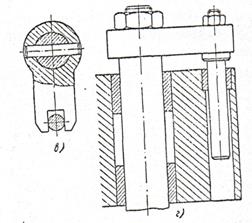

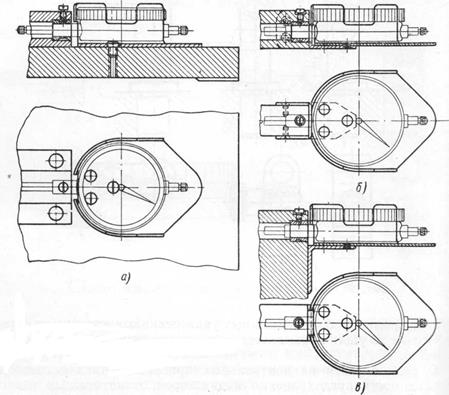

Рис.6.13 Циліндричні напрямні зі шпонками.

Найбільш простим шпонковим пристроєм є гвинт з циліндричним кінцем, що входять у фрезерований паз качалки (пальця). Ця конструкція не забезпечує точності кутовий фіксації через зазори між гвинтом і шпонковою канавкою і через неточну посадку гвинта по різьбі, тому її застосовують лише для грубого обмеження обертання (рис. 6.13, а).

Більш точною є конструкція, в якій шпонка фіксується по циліндричному отвору корпусу, а її кінець з шліфованою лискою з малим зазором направляє шліфований паз качалки (рис. 6.13, б). Шпонка надійно закріплюється двома гвинтами. Середній різьбовий отвір служить для демонтажу шпонки, Ця конструкція задовільно працює лише до тих пір, поки не збільшаться зазори в результаті зносу. Відновлювальний ремонт цієї сполуки в цехових умовах важкий.

Тому для випадків з підвищеною точністю фіксації застосовується аналогічна конструкція з клиновидним хвостовиком, що входять в призматичний паз з кутом 60 °. Регулювання зазору між шпонкою і пазом здійснюється підбором сумарної товщини прокладок під капелюшком шпонки. Цим же методом досягається зменшення зазору при ремонті (рис. 6.13, в).

На рис. 6.13, г показано шпонкові з'єднання з лискою на качалці. Ця конструкція технологічна. Переміщувані деталі в ній закриті від пилу і бруду, що дозволяє застосовувати її на пристосуваннях, що працюють в ливарних і ковальських цехах.

Цієї переваги позбавлена шпонка, показана на рис. 87д Вона врізана не в корпус, як попередня, а в паз качалки і закріплена в ньому гвинтом і направляється площинами решт шпонки по площині корпусу. У результаті збільшення вильоту напрямки досягається підвищення точності кутовий фіксації. Подібні шпонки зручні в ремонті, так як зношені вузли можна відновити тільки підшліфовкою площині А.

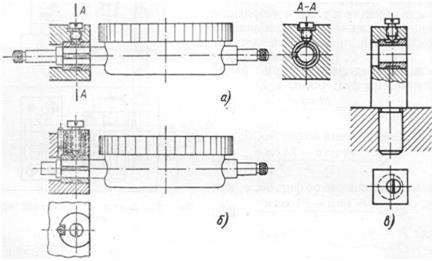

Аналогічно шпонковий пристрій, винесено на окремий кронштейн (рис. 6.14, а). Спрямовуючою тут служить шліфована гартована площина, по якій переміщаються наконечники пальця і регульованого гвинта.

Регулюванням гвинта досягається висока точність кутової фіксації і зменшується зазор по мірі зношування.

Для підвищення точності кутового фіксування шпонкового з'єднання необхідно збільшити плече направляючого елемента. Цього можна досягти за допомогою штифта, який на вильоті направляється пазом (рис.6.14, б), або установкою на переміщувану деталь хомутика з пазом, які направляються нерухомим штифтом (рис.6.14, в). Подальшим розвитком даної конструкції є двокачалкова спрямовуюча (рис.6.14, г), в якій одна качалка є основною направляючою, а друга, менша, призначена для кутової фіксації. Для зменшення впливу розбіжності міжцентровою відстаней менша качалка може мати ромбічний зріз, причому вісь, що проходить через напрямні стрічки, повинна бути перпендикулярна загальної осі центрів скалок.

Рис. 6.14. Винесені шпоночці пристосування.

Описані шпонкові пристрої часто працюють при значних ходах спрямовуючої деталі, тому до них пред'являються вимоги не тільки легкості переміщення і відсутності гойдання, а й збереження правильної кутової фіксації на всій довжині ходу. Це може бути виконано тільки за умови, що направляючий елемент шпонкового пристрою буде знаходитися строго в одній площині з основною циліндричної напрямної.

Підвищити чутливість циліндричного напряму (незалежно від конструкції шпонкового пристрою) можна застосувавши кулькову напрямну кочення.

Підвищити чутливість циліндричного напряму (незалежно від конструкції шпонкового пристрою) можна застосувавши кулькову напрямну кочення.

Рис. 6.15. Каретка на кульках з регульованим зазором.

Каретки, переміщувані на кульках або роликах, є найбільш чутливими і широко застосовуються при проектуванні контрольних пристроїв і приладів. Вони поділяються на два типи: каретки, що висять на кульках і каретки, що лежать на кульках. На рис. 6.15, а показано конструктивне оформлення каретки, що висить на кульках.

Каретка 1 має на бічних сторонах дві призматичні канавки. Подібні ж призматичні канавки передбачаються в двох напрямних планках - регульованої 2 і нерухомої 3. Між призматичними канавками поміщаються кульки 4, на яких і висить каретка. Двома гвинтами 5 регулюються планки 2 для отримання оптимальних умов кочення кульок і переміщення каретки. У залежності від габаритів і ваги каретка може мати з кожної сторін дві або більше кульки. Відстань між кульками по довжині повинна перевищувати в півтора-два рази відстань між ними по ширині. Кульки поділяються пластинчастим сепаратором, що розташовуються відповідно до одного з варіантів, показаних на рис. 6.15, б.

Перевага даної конструкції в тому, що вона легко переміщується, володіє високою жорсткістю і хорошим обмеженням від зсуву, як у бічному, так і в локальному напрямках. Але швидка поява зазорів і качки в міру зносу вимагає відносно частого регулювання планки.

Рис. 6.16 Каретка на кульках з зазором, що регулюється.

Цього недоліку позбавлена каретка, що лежить на кульках (рис. 6.16, а). На нижній площині цієї каретки є два паралельних призматичних паза. На верхній площині плити знаходиться один призматичний паз і площина, по якій катаються три кульки: два направляючих (між двома призмами) і один опорний (між призмою і площиною). Каретка лежить на цих трьох кульках і притягується до них пружиною, розміщеною в центрі ваги А опорного трикутника, вершинами якого є центри кульок.

Для запобігання перекосу каретки під її четвертим кутом кріпиться сухар, обмежуючий можливе опускання цього кута. Зазор між сухарем та нижньою площиною каретки дорівнює 0, 05-0, 1 мм.

Для визначення правильного розташування кульок: величини їх переміщення необхідно враховувати, що величина переміщення каретки в 2 рази більше величини переміщення кульок, як це видно з рис. 6.16.

Недоліком кулькових направляють є те, що величина ходу каретки обмежується величиною ходу кульок.

Цього недоліку позбавлені переміщувані вузли, направляються шарикопідшипниками, що обертаються на нерухомих осях. Один з можливих варіантів подібної напрямної зображений на рис. 6.17. Щоб отримати не тільки легкий і довгий хід, але і можливість усунення качки, осі декількох шарикопідшипників робляться ексцентричними, що дозволяє шляхом їх регулювання вибирати зазори.

Рис. 6.17 Каретка на шарикопідшипниках.

Тема 7: Допоміжні елементи КВЗ.

Література: [4] c. 90-103.

Студенти повинні знати:

1.Затискні елементи.

2. Закріплення вимірювальних елементів. Індикаторні стійки

Студенти повинні вміти:

За допомогою затискних елементів здійснювати кріплення вимірювальних елементів.

Кріплення вимірювальних пристроїв.

Правильне і надійне кріплення вимірювальних пристроїв чинить значний вплив на точність контрольного пристосування. Кріплення має бути жорстким, в той же час не повинно деформувати гільзу вимірювального приладу. Воно повинне забезпечувати швидку установку і зняття вимірювального приладу в цехових умовах без застосування спеціального інструменту.

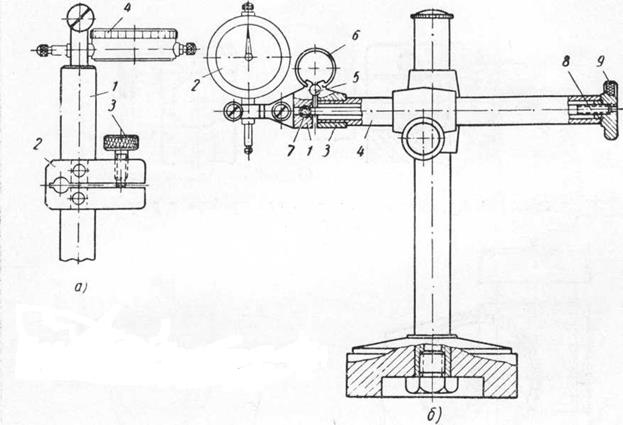

На рис. 7.1, а показано кріплення індикатора годинного типу за гільзу.

Рис.7.1. Кріплення індикатора в втулці.

Гільза вставляється в розрізну втулку, яка знаходиться у гнізді пристосування. Втулка обтискається гвинтом М4. При такому методі кріплення можливо робити подовжнє переміщення індикатора у втулці, змінюючи натяг вимірювального стержня. При цьому змінюється використовувана ділянка шкали індикатора і відповідно подовжується термін його служби.

При розташуванні розрізної втулки в алюмінієвому корпусі під затискний гвинт повинна встановлюватися сталева різьбова втулка (рис. 7.1, б), що утримує від вивертання запресованому в корпус штифтом, що входить в паз буртика втулки. Відсутність сталевої втулки привела б до швидкого спрацьовування різьблення алюмінієвого корпусу

Це кріплення застосоване не лише для індикаторів з ціною ділення 0,01 мм, але і для мікроіндикаторів, датчиків електроконтактів і аналогічних вимірювальних приладів.

Втулка може встановлюватися не лише безпосередньо в корпусі пристосування, але і в окремій стійці (рис. 7.1, в).

Стійки для кріплення індикатора направляють вісь його вимірювального стержня горизонтально (рис. 7.2, а) або вертикально (рис. 7.2, б). На відміну від застосованого в останніх двох випадках прямого розрізу стійки може застосовуватися кутовий розріз.

У багатьох конструкціях контрольних пристосувань використовується кріплення індикатора за вушко на його задній кришці. Але цей спосіб кріплення не дає можливості регулювати поздовжню установку вимірювального стержня.

|

Рис.7.2. Кріплення індикатора в розрізній стійці.

Тому рекомендується уникати кріплення індикаторів за вушко в контрольних пристосуваннях.

В той же час в роботі рухливих універсальних стійок і штативів кріплення за вушко застосовується, як це показано нижче на рис.7.4

У ряді випадків на контрольних пристосуваннях зустрічається необхідність оберігання індикаторів від можливих ударів. Для цієї мети застосовується штампований кожух, що охоплює, індикатор знизу і з боків (рис. 7.3, а). Вирізи в бічних стінках полегшують підхід до обідка індикатора для установки шкали нульове ділення.

Кожух кріпиться або безпосередньо до плити пристосування через перехідники різної конфігурації (рис. 7.3, б) до будь-якого корпусу.

Стійка індикаторна універсальна (рис.7.4) служить для різних вимірів на контрольних пристосуваннях. Важка основа має стійкість, а регульований вузол кріплення дозволяє змінювати розташування індикатора по висоті і по вильоту. Різні варіанти кріплення індикатора (за вушко, за гільзу безпосередньо і через поворотну сережку) збільшують універсальність стійки.

Рис.7.3. Кожух запобіжний до індикатора.

Шліфовані бічні сторони основи дозволяють користуватися ними в якості допоміжної бази при деяких вимірах. Зменшення опорної поверхні основи за рахунок наявної в нім виточки підвищує стійкість стійки у разі не площинності опорної поверхні плити пристосування.

Рис.7.4. Стійка для індикатора універсальна.

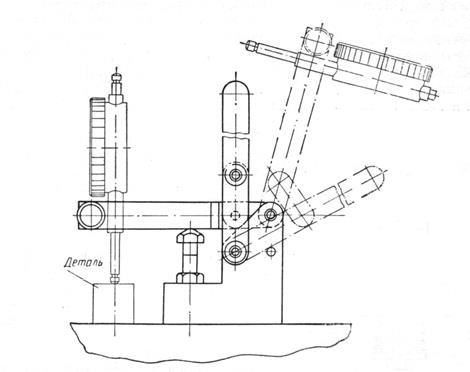

На рис.7.5 показаний ряд випадків застосування стійок з індикатором, встановленим безпосередньо на державці або за допомогою допоміжних важільних передач:

перевірка биття і розташування циліндричної цапфи чи оправки у вертикальній площині;

перевірка биття і розташування циліндричної цапфи чи оправки в горизонтальній площині; вимір робиться відносно допоміжної бази - планки, прикрученої до плити,

перевірка розташування по висоті поверхні, оберненої вниз; індикатор закріплений в стандартній важільній передачі;

перевірка розташування отвору по висоті; індикатор закріплений в стандартній кутовій важільній передачі;

перевірка радіального і торцевого биття деталі, встановлений на оправці в центрових бабках;

Рис.7.5. застосування універсальної стійки.

Рис.7.6. Стійка для індикатора з регулюванням натягу.

Рис.7.7. Стійка для індикатора відкидна.

Тема 8:Установка деталей зовнішніми циліндричними поверхнями у КВП.

План

1. Типи, конструкція та технічні вимоги до призм.

2. Базування деталей у втулках та мембранних патронах .

Література: [4] c. 16-23;

Студенти повинні знати:

1. Типи призм.

2. Технічні вимоги до призм.

3. Базування деталей у втулках та мембранних патронах .

Студенти повинні вміти:

Здійснити установку деталей у КВП зовнішніми циліндричними поверхнями.

1. Типи, конструкція та технічні вимоги до призм.

Найбільш широко застосованим методом базування по зовнішнім циліндричним поверхням є установка деталі на призму.

Конструктивне оформлення призм залежить від умов роботи пристосування, необхідної його точності і інших причин.

Для підвищення точності базування в призмі і зменшення впливу неправильності форми циліндричної поверхні деталі (кривизни, бочкоподібності та ін.) в середній частині призми роблять вибірку глибиною 2-3 мм, залишаючи базуючі поясочки на кінцях (рис. 8.1, а). Якщо при цьому необхідно звільнити середню частину призми (наприклад, для захоплення деталі рукою), то призма робиться здвоєною (рис. 8.1, б) або ставляться дві співвісні призми.

Оскільки контакт між деталлю і призмою відбувається по двох лініях, то призми схильні до швидкого зносу, особливо у разі потреби обертання контрольованої деталі. Тому їх необхідно виготовляти з високо вуглецевої або цементованої сталі з твердістю НRC 58 не нижче.

Рис.8.1. Призма з вибіркою.

Одним з методів підвищення зносостійкості призми є оснащення її робочих поверхонь пластинами з твердого сплаву (рис. 8.2, а). При цьому корпус призми термічно не оброблений або з невисоким загартуванням, а твердосплавні пластини вкладають в простругані пази і припаюють мідним припоєм. Пластини закладають в корпус так, щоб не було виступаючих гострих кромок і поверхня пластини мінімально виступала б з паза, оскільки кромки і кути твердосплавних пластинок можуть дряпати поверхню навіть загартованих деталей. Крім того, зважаючи на крихкість пластин, вони можуть фарбуватися на краях від удару деталлю при установці її на пристосування. З цих же причин, щоб уникнути розколювання пластин, їх не слідує ставити на пристосуваннях, призначених для контролю важких деталей, валів і т. д., якщо не передбачений пристрій для плавної установки деталі на призму.

|

При перевірці важких деталей для збільшення тривалості служби пристосування, може бути рекомендована призма (рис. 8.2, б) з термічно

Рис.8.2.Призми підвищеної зносостійкості.

необробленим корпусом 1 і двома циліндричними сухарями 2, загартованими до твердості не менше НRС 62. Сухарі вставляють в неповні отвори корпуса і фіксують гвинтами 3. В результаті стикатимуться незношені ділянки циліндричної поверхні сухарів.

Основною перевагою цієї конструкції є можливість відновлення призми в цехових умовах без відправки в ремонт.

Для полегшення обертання деталі замість жорсткої призми можуть бути застосований два ролики (рис. 8.2, в), що обертаються. Вони мають бути виготовлені з високою точністю, оскільки некруглість зовнішньої і внутрішньої поверхонь і їх взаємне биття входять в похибку базування. Ролики повинні легко обертатися, для чого передбачено змащування мастилом поверхонь, що труться, зробивши на осях або в отворах роликів мастильні канавки. Заміна роликів стандартними шарикопідшипниками можлива тільки в тих випадках, коли не потрібно високу точність, бо підшипники звичайних класів (за винятком класів А і С) мають відносно широкі допуски на биття. Підвищити точність базування можна шляхом застосування роликів збільшеного зовнішнього діаметру (рис 8.2, г). При цьому діаметр ролика повинен перевищувати діаметр перевіряємої деталі в декілька разів.

Базування деталей у втулках та мембранних патронах .

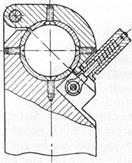

Базування зовнішніх циліндричних поверхонь в гладких отворах застосовується відносно рідко, тому що важко встановити деталь в отвір з малим проміжком. У разі застосування подібного базування для полегшення установки виправдовує себе роз'ємна конструкція, схожа з люнетом (рис. 8.3.). У корпусі і пов'язаною з ним відкидній кришці є два напівотвори, оброблених в зборі до розміру, що перевищує найбільший діаметр деталі на 5-10 мк. Гвинтовий замок забезпечує надійність положення деталі в процесі

а) б)

Рис.8.3.Базування по отвору.

вимірювання.

Дещо інше конструктивне оформлення має аналогічна стійка, показана на (рис.8.3,б). Похилий роз'єм кришки із стійкою полегшує установку контрольованої деталі. Це особливо зручно в тих випадках, коли деталь має велику вагу.

Гвинтовий замок в даному випадку замінений більш швидкодіючим пружинним замком.

При базуванні по отвору фактично відбувається не центрування, а установка деталі по одній утворюючій. Виходячи з цього, досить давати посадку не по всій зовнішній циліндричній поверхні деталі, а лише по трьох поясочках (рис. 8.4.). Розташування поясочків по одну сторону від площини діаметрального перерізу ММ забезпечує зручність установки і зняття деталі без заклинювання її в отворі. Це дозволяє широко застосовувати подібний метод базування для деталей з великим діаметром установчої поверхні. Особливо зручна така посадка для деталей з короткою базовою циліндричною поверхнею одночасною опорою на торець або бурт фланця.

Конструкція пристосування при цьому повинна забезпечувати примусовий притиск деталі до основного - середнього - пояску.

|

Рис.8.4.Базування по трьом пояскам.

Це досягається застосуванням пружинного навантажуючого плунжера або нахилом усього пристосування на невеликий кут (15-20°), з тим щоб деталь своєю вагою змістилась у бік середнього поясочка. Оскільки базовим є середній поясочок, а бічні служать такими, що лише направляють, то сумарний проміжок з двох сторін по них встановлюється в межах 0,05-0,08 мм. Необхідно враховувати, що при такому базуванні вісь деталі зміщується з осі теоретичного кола, що проходить через базові поясочки, на змінну (залежно від фактичного діаметру деталі) величину А по напряму NN.

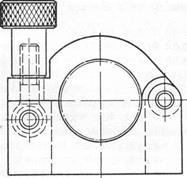

Точніше центрування деталей по зовнішніх циліндричних поверхнях здійснюють мембранні патрони (рис.8.5.). Затиск деталей відбувається за рахунок пружної деформації мембрани 7, що несе виконані з одного шматка з нею три або більше за виступ 5, на які монтуються затискні кулачки 2. Перед установкою деталі за допомогою штовхаючого штока або гвинта 4 натискають на центральну частину мембрани, вона витріщається і кулачки розходяться. В розведені кулачки вставляють контролюючу деталь і знімають з мембрани центральне навантаження. Прагнучи повернутися в початкове положення, вона охоплює деталь, надійно її центруючи.

Для того, щоб забезпечити високу точність центрування мембранним патроном, необхідно витримати наступні умови:

кулачки, що оберігаються шпонками від поздовжнього і поперечного зміщення, повинні шліфуватися в зборі до середнього розміру затискаємої деталі при попередньому розтиснені на 0,05-0,15 мм;

|

Рис.8.5.Патрон мембранний.

мембрана не повинна мати несиметричних, таких, що вийшли при фрезеруванні, перепадів по товщині, що перевищують 0,1-0,3 мм;

поверхня деталі, що затискається, не має бути великої довжини відносно діаметру і допуск на її виготовлення не повинен перевищувати 0,06-0,08 мм, інакше, внаслідок того, що кулачки патрона переміщаються не паралельно, а під кутом, можливе одностороннє захоплення деталі.

При високій точності центрування мембранні патрони не забеспечують великого зусилля затиску, тому вони не застосовні для деталей великої ваги або для деталей, що мають, незбалансовані маси.

Мембрана при діаметрі 180-200 мм повинна мати товщину 6- 7 мм і виготовлятися з пружинної сталі (65Г та ін.) з термічною обробкою до твердості HRC 40.

Перелік контрольних питань для самоперевірки:

Тема 9:Установка деталей у КВП внутрішніми циліндричними поверхнями.

План

1. Типи оправок. Пальці установочні.

2. Конічні оправки. Розрахунок конічної оправки.

3. Центрові бабки контрольно – вимірювальних пристроїв.

Література: [4] c. 23-44;

Студенти повинні знати:

4. Базування деталей у КВП внурішніми циліндричними поверхнями.

5. Типи оправок. Пальці установочні.

6. Конічні оправки.

7. Центрові бабки.

Студенти повинні вміти:

Здійснити розрахунок конічної оправки.

1. Типи оправок. Пальці установочні.

Базування по отворах виконується одним з двох основних способів : одностороннім базуванням або центруванням.

При односторонньому базуванні відбувається точна установка осі отвору деталі в одному напрямі зі значно зниженою точністю установки в перпендикулярному напрямі. Подібне базування сприяє підвищенню точності виміру і усуває бічну хитавицю деталі. Так, якщо базовий палець має вибірку або лиску (рис. 9.1), то в напрямі А буде досягнуте підвищення точності базування, а в напрямі В точність базування знизиться за рахунок взаємного зміщення пальця і отвору на величину

Рис.9.1. Базування по пальцю з лискою.

Односторонній вибір проміжку на пальці може досягатися різними конструктивними способами.

При базуванні легких деталей, що мають поверхню малої чистоти і високої твердості, віджимання може робитися кулькою. Так, на рис.9.2, а показаний палець з кулькою постійно навантажений пружиною. Ця конструкція, не забезпечуючи великої жорсткості кріплення, дозволяє повертати деталь в процесі виміру.

Значно жорсткіше і надійніше палець, в якому кулька примусово віджимається гвинтом (рис.9.2, б) або штоком (рис.9.2, в). У останньому випадку шток переміщається гайкою, ексцентриком або пневматикою в напрямі, показаному стрілкою, що підвищує силу затиску.

Зворотний рух штока, щоб уникнути його заклинювання повинно здійснюватися також примусово. Сильнішою і надійнішою є конструкція, в якій кулька замінена віджимним сухарем (рис. 9.3). Її з успіхом можна застосовувати і в тих випадках, коли базова поверхня деталі має невисоку твердість (алюміній, бабіт і т. д.), оскільки сухар, має велику контактну поверхню, не залишає вм'ятин на поверхні деталі.

|

Рис.9.2. Пальці з кульками.

Віджимний сухар має бути врізаний в паз, щоб обмежити його осьове переміщення. Від випадання він захищений двома замками у вигляді спіральних пружин розтягу з дроту діаметром 0,3 мм, що мають зовнішній діаметр витка 3 мм, і зчеплених кінцевими витками в кільця. Ці замки поміщені в кільцеві проточки, глибина яких перевищує зовнішній діаметр пружин, з тим щоб вони не виступали за межі зовнішнього посадочного діаметру пальця. Зусилля розтиску і у попередньому випадку, передається скосом штока. Величина кута скосу беруть рівною 20-30° (т. е. за межами кута гальмування). Зусилля розтиску створюється гайкою, ексцентриком або пневматичним циліндром з примусовим поверненням штока у вихідне положення. Два поздовжніх виступающих поясочка П1 : грають роль "зворотної" призми і в той же час полегшують установку деталі, що перевіряється. Для підвищення зносостійкості пальця ці поясочки можуть бути оснащені твердосплавними пластинами

При малому діаметрі пальця (до 50 мм) скіс штока давить безпосередньо на напівциліндричний виступ сухаря (рис.9.3, а).

|

Рис.9.3. Пальці з сухарями.

2. Конічні оправки. Розрахунок конічної оправки.

Центрування на конічних оправках є широко поширеним і зручним методом базування деталей невеликих розмірів. Конічні оправки застосовуються при контролі биття деталей, що є тілами обертання (втулок, зубчастих коліс і т. д.). У цих випадках для перевірки оправки встановлюють в центрові бабки. За допомогою конічних оправок можливий контроль взаємного розташування отворів і площин або двох отворів.

В цих випадках на кінцях оправок роблять шліфовані циліндричні поясочки рівного діаметру, по яких роблять вимір. Конічні оправки мають найбільш широке застосування в серійному виробництві.

Базовий отвір, яким деталь встановлюється на конічну оправку, може бути гладким або переривчастим (шпоночне, шліцьове).

При посадці конічної оправки в отвір деталі відбувається точне центрування по кромці отвору. Одночасно має місце заклинювання оправки за рахунок пружної деформації металу, внаслідок чого створюється контактний поясочок, що має довжину l (рис 9.4, а). Ця довжина може коливатися залежно від ряду причин - величини конусності оправки, твердості матеріалу, товщини стінки і конфігурації деталі, що перевіряється, діаметру базового отвору і т. д. Тому довжина поясочка 1 при розрахунку конічних оправок не береться до уваги тим паче, що вона підвищує точність центрування оправки порівняно з розрахунковою.

Дата добавления: 2015-11-06; просмотров: 2092;