Механическая обработка зубчатых реек.

Зубчатые колесно-реечные передачи состоят из зубчатого колеса и зубчатой рейки. Такой вид передачи применяется в механизмах изменения вылета стрелы портальных кранов, напора экскаваторов.

Зубчатые колеса колесно-реечных передач имеют эвольвентный профиль и изготавливаются по общим правилам.

Зубчатые рейки делают из поковок или нормального проката квадратного сечения. Боковые плоскости заготовок обрабатываются на продольно-строгальных или продольно-фрезерных станках. Зубья реек имеют прямобочный профиль и обрабатываются

обычно на поперечно-строгальных (при установке одной-двух заготовок) или продольно-строгальных (при установке пяти и более заготовок) станках. В этом случае профили

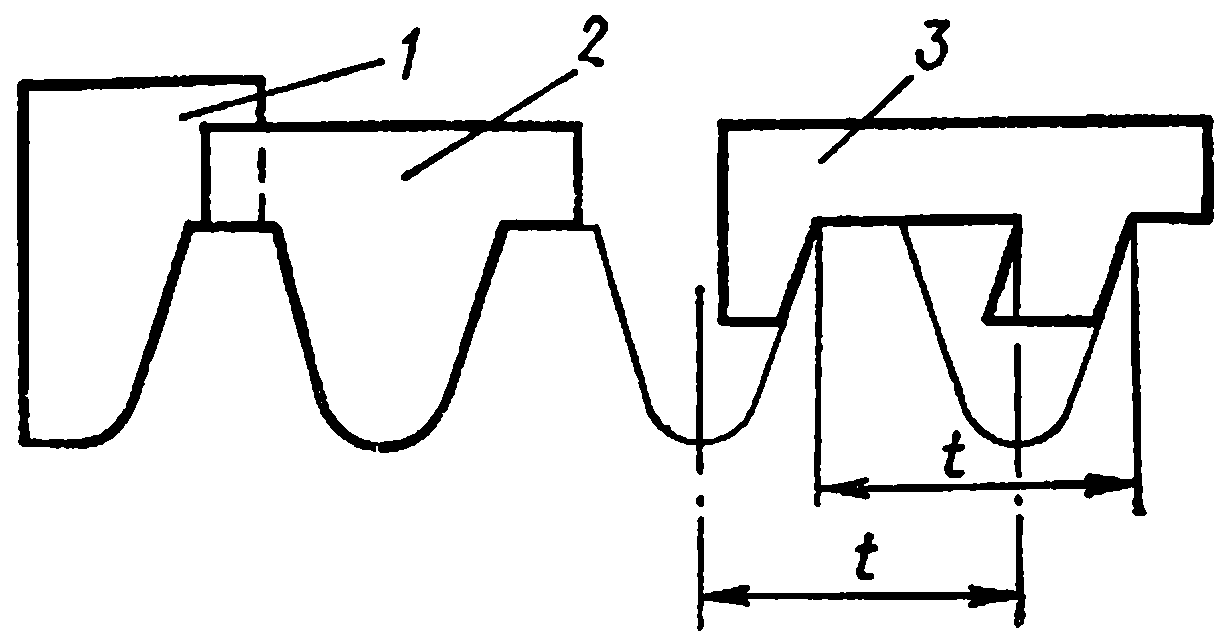

Рис. 35. Контроль геометрических параметров зубьев рейки при помощи шаблонов:

1 — на полупрофиль зуба; 2 — на профиль зуба (впадины); 3 — на шаг зубьев

зубьев размечаются только на одной (первой) заготовке. Геометрические параметры зубьев контролируются специальными шаблонами (рис. 35).

Механическая обработка тормозных шкивов

В качестве заготовок тормозных шкивов используют отливки из стали 55JI-II или 45JI-II. Тормозные шкивы диаметром до 500 мм отливают обычно без центрального отверстия. Шкивы под ленточные тормоза барабанов стреловых кранов отливают в виде фасонной кольцевой заготовки.

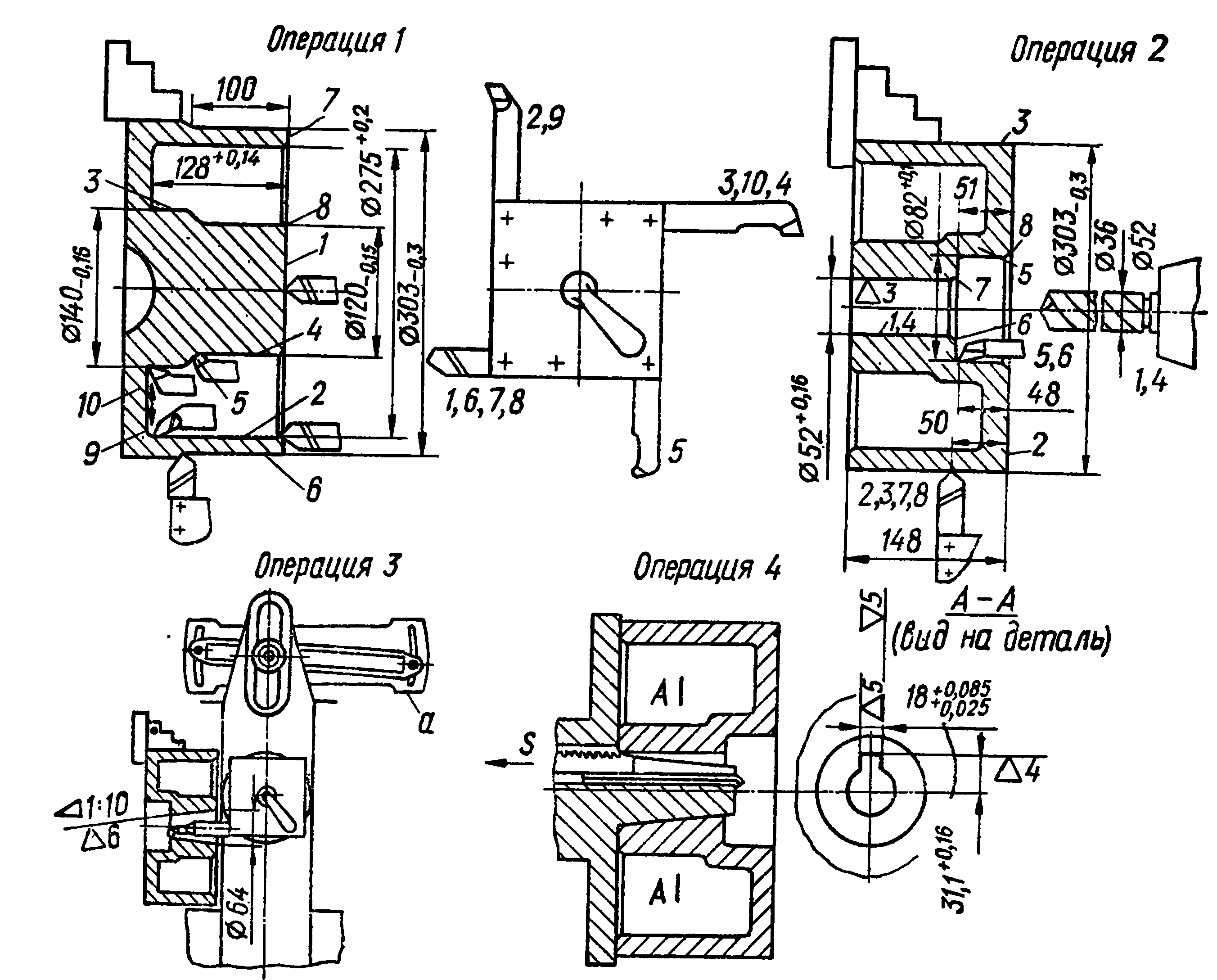

Рис. 36. Эскизы к основным операциям обработки тормозного шкива

При мелкосерийном производстве и ремонте тормозных шкивов операции по черновой и чистовой обработке наружных, внутренних и торцевых поверхностей выполняют на универсальных токарных станках при нескольких установках заготовки. Шпоночные пазы обрабатывают на долбежных станках.

При крупносерийном производстве операции выполняются на специальных станках (рис. 36).

Операция 1 — предварительная токарная обработка наружных, внутренних и торцевых поверхностей заготовки на токарных или токарно-карусельных станках. Операция включает 10 переходов.

Операция 2 — токарно-револьверная обработка оставшегося участка обода, сверление и растачивание отверстия и выточки. Посадочное отверстие в зависимости от формы может обрабатываться предварительно (конической формы) или окончательно (цилиндрической формы). В последнем случае заключительным переходом обработки является развертывание отверстия (переход 4).

Операция 3 — окончательная токарная обработка конусного отверстия с применением конусной линейки а на токарно-револьверном станке.

Операция 4 — обработка (протягивание) шпоночного паза на горизонтально-протяжном станке.

Операция 5 — токарная обработка наружной и торцевой поверхностей с припуском на шлифование по наружной поверхности. Заготовка закрепляется на быстрозажимной конической оправке.

Операция 6 — сверление отверстий под болты для соединения полумуфт. При мелкосерийном производстве отверстия сверлят на радиально-сверлильных станках с применением накладных кондукторов. При крупносерийном — отверстия в тормозных шкивах и в зубчатых полумуфтах удобно обрабатывать по единому групповому технологическому процессу на четырехпозиционных агрегатно-сверлильных станках.

После выполнения этих операций шкивы подвергают окончательной термической обработке и последующему шлифованию цилиндрической поверхности.

Хорошие результаты дает поверхностная закалка рабочих поверхностей шкивов токами высокой частоты. Получаемая при этом толщина закаленного слоя (3—5 мм) достаточна для шкивов малых и средних диаметров (до 600 мм).

Однако при неравномерном износе шкивов обнаженные слои металла будут иметь различную твердость, что обычно интенсифицирует процесс изнашивания рабочих поверхностей шкивов и тормозных накладок. Поэтому твердость наружных слоев закаленного металла задается в пределах 38—42 HRC, что достигается отпуском шкивов, закаленных токами высокой частоты при температуре 450—500° С.

Наружную поверхность шкивов шлифуют на круглошлифовальных станках, устанавливая заготовку на оправку.

Дата добавления: 2015-10-29; просмотров: 1393;