Предварительная обработка проката

Поступающий на судостроительные заводы прокат, как правило, имеет местные бухтины и общую волнистость, величины которых часто превышают допустимые (до 3 мм/м и до 10 мм на всю длину проката). Это обусловлено неравномерным обжатием листов валками при их прокатке на металлургических заводах и последующим неравномерным охлаждением. Остаточные деформации прокат может получить и в процессе его транспортировки. Эти искривления вносят погрешности в изготовление деталей. Поэтому в КОЦ обработку проката начинают с предварительной правки, которая заключается в создании в укороченных волокнах проката деформаций растяжения. Исходя из способа получения этих деформаций растяжения существуют способы правки изгибом и растяжением.

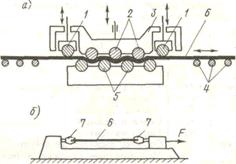

Правку изгибом выполняют в основном на валковых листоправильных машинах (рис. 4.2, а). Лист затягивается между двумя рядами валков силами трения и многократно изгибается. В результате изгиба укороченные волокна растягиваются. Число проходов зависит от исходного состояния проката и квалификации рабочего и не превышает пяти. Степень изгиба проката при правке определяется величиной зазора между нижними и верхними рабочими валками, который устанавливают перемещением верхней траверсы.

Передний направляющий валок обеспечивает ввод листа в вальцы, а задний — горизонтальность выходящего листа (рис. 4.2, а). Для правки листов толщиной свыше 6 мм обычно применяют 5- или 7-валковые машины, для меньших толщин — 9-11-валковые. В отдельных случаях предварительную правку листов можно выполнять в листогибочных вальцах и на прессах.

Правку растяжением выполняют на правильно-растяжных машинах.Она возможна для материалов сотношениемσв/σт. Большинство судостроительных сталей удовлетворяет этому условию. Прокат 6 закрепляют по торцевым кромкам в зажимных губках машины 7 (рис.4.2, б). Под действием гидравлического давления они растягивают прокат (на 1-2 %), устраняя практически все искривления за одно приложение нагрузки. Производительность труда по сравнению с правкой в валковых машинах возрастает в 6-8 раз. Основной недостаток способа — это повреждение поверхности проката насечкой от зажимных губок, что требует отрезки проката длиной до 300 мм.

Правку растяжением выполняют на правильно-растяжных машинах.Она возможна для материалов сотношениемσв/σт. Большинство судостроительных сталей удовлетворяет этому условию. Прокат 6 закрепляют по торцевым кромкам в зажимных губках машины 7 (рис.4.2, б). Под действием гидравлического давления они растягивают прокат (на 1-2 %), устраняя практически все искривления за одно приложение нагрузки. Производительность труда по сравнению с правкой в валковых машинах возрастает в 6-8 раз. Основной недостаток способа — это повреждение поверхности проката насечкой от зажимных губок, что требует отрезки проката длиной до 300 мм.

Профильный прокат правят в основном на горизонтально-гибочных прессах, а также на роликовых правильных и растяжных машинах, гидравлических гибочных прессах. Для профильного проката допускается местная волнистость до 2 мм/м, но не более 8 мм на всю длину.

Прокат, поступающий на судостроительный завод, обычно покрыт слоем окалины и ржавчины, а также имеет другие загрязнения. Для последующей обработки его необходимо очистить и покрыть антикоррозионным составом, защищающим металл на весь межоперационный период. Основной способ очистки проката толщиной свыше 4 мм — механический. Для проката меньшей толщины применяют химическую очистку.

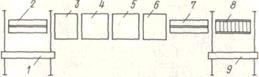

Механическую очистку дробеметным способом выполняют обычно в составе поточной линии, включающей также сушку и нанесение антикоррозионного покрытия. Существуют линии с вертикальным и горизонтальным положением листа в процессе очистки. Схема типовой линии дана на рис. 4.3. Подача проката на линию осуществляется перегружателями или кранами.

Рис. 4.3. Схема линии очистки и грунтовки листового проката. 1 и 9—перегружатели; 2 и 7— кантователи; 3 — камера предварительной сушки; 4 — камера дробеметной очистки; 5 — камера окраски;6 — камера сушки; 8 — рольганг

Рис. 4.3. Схема линии очистки и грунтовки листового проката. 1 и 9—перегружатели; 2 и 7— кантователи; 3 — камера предварительной сушки; 4 — камера дробеметной очистки; 5 — камера окраски;6 — камера сушки; 8 — рольганг

В камере предварительной сушки прокат нагревают газовыми горелками до 70—80 °С. Жировые загрязнения при этом сгорают. Нагрев ослабляет и связь окалины с основным металлом, так как они имеют разные коэффициенты линейного расширения, ускоряется и последующая сушка антикоррозионного покрытия.

В дробеметной камере на поверхность листа выбрасывается из дробеметных аппаратов со скоростью до 80 м/с чугунная или стальная дробь диаметром 0,5—2,5 мм. Сбиваемые окалина, ржавчина и дробь далее попадают в сепаратор, откуда дробь поступает для повторного использования, а мелкие частицы отсасывают воздухом и удаляют.

В окрасочной камере на прокат наносят антикоррозионное покрытие. В основном применяют двухслойное покрытие фосфатирующими грунтами типа ВЛ-02 и ВЛ-023, защищающими металл в течение 8 месяцев. При однослойном грунте ВЛ-023 металл защищен на срок до 3 месяцев.

Поточные линии с горизонтальным расположением листа можно использовать для обработки и профильного проката. Скорость движения проката на отечественных линиях 1—3 м/мин,а годовая производительность 200—300 тыс. м. Для профильного проката имеются и специальные линии.

Химическую очистку листов выполняют травлением в 15—20%-м растворе соляной или серной кислоты в течение 1—3 ч в зависимости от марки проката и состояния его поверхности. После травления осуществляют промывку в холодной воде, нейтрализацию в 3—5%-м растворе кальцинированной соды в течение 3—5 мин, и окончательную промывку в воде. На очищенный прокат наносят фосфатирующий раствор «Мажеф» и после его сушки — раствор олифы в уайт-спирите. Такое покрытие защищает металл на срок до 3 месяцев. По сравнению с механической химическая очистка имеет ряд недостатков: тяжелые условия труда, невозможность организации поточной линии, трудности с утилизацией отходов, поэтому широкого распространения она не получила.

Дата добавления: 2015-10-26; просмотров: 4483;