ЛЕКЦИЯ 15. Метод увязки математическим моделированием

Внедрение МУММ на авиационном предприятии предполагает широкое применение сквозных цифровых CAD/CAM/CAE технологий проектирования и подготовки производства, автоматизированной механообработки деталей из алюминиевых, титановых сплавов и сталей; использование автоматизированных процессов раскроя, гибки, формовки, обтяжки листовых заготовок; применение автоматизированной высокоточной разделки отверстий для установки крепежа и клепки; использование автоматизированных технологий химфрезерования, нанесения покрытий, новых способов монтажа сборочных приспособлений; использования автоматизированных современных высокоточных контрольно измерительных комплексов на базе оптико-лазерных и других систем и многое другое.

Это позволяет в разы повысить точность изготовления деталей и их сборок и подсборок и обеспечить необходимую взаимозаменяемость при производстве, эксплуатации и ремонте авиационной техники; и вместе с этим существенно сократить сроки подготовки производства, уменьшить трудоемкость на конструктивно-технологическую отработку, максимально исключить ошибки в изготовлении деталей, а также сократить затраты на технологическое оснащение.

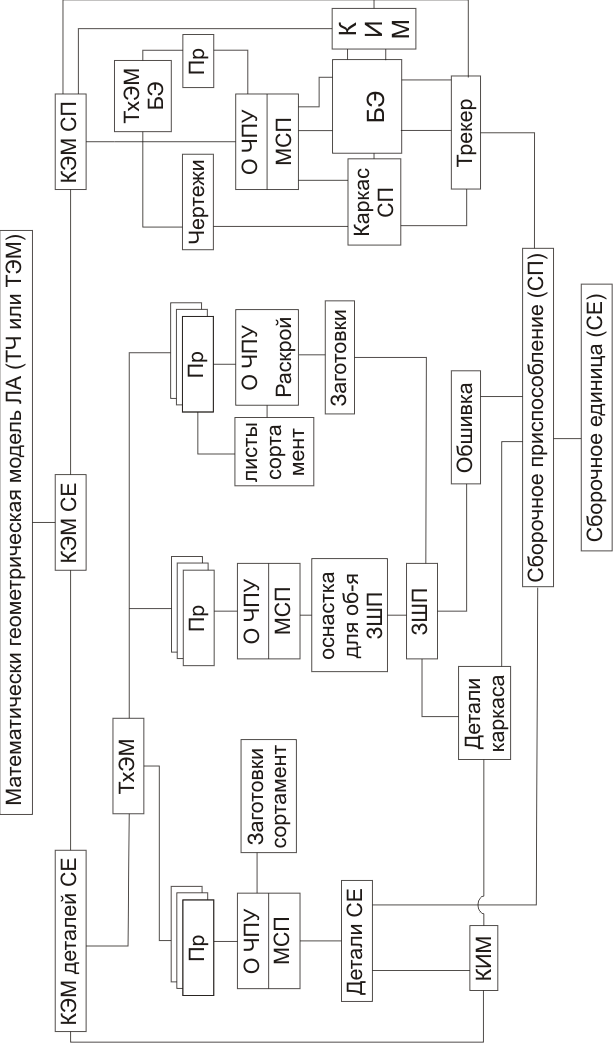

Проектирование технологических процессов изготовления деталей ЛА, в том числе и деталей каркаса, начинается с разработки теоретического электронного макета (ТЭМ) СЕ, в которую входят эти детали. Основой ТЭМ СЕ является математически геометрическая модель поверхности ЛА и соответственно математически геометрическая модель СЕ, в которых источником этой модели, называется теоретическим чертежом (ТЧ) - ТЧ ЛА и ТЧ СЕ.

ТЭМ является базой данных для разработки КЭМ (конструктивного электронного макета СЕ детали), оснастки базовых элементов сборочных приспособлений (рис. 15.1).

КЭМ СЕ выполняется в виде полного трехмерного описания геометрии деталей и их взаиморасположения в сборочных единицах без указания дополнительной конструкторской и технологической текстовой информации.

В свою очередь КЭМ является основой для разработки технологических электронных макетов (ТхЭМ) деталей. С их помощью учитываются технологические аспекты изготовления деталей СЕ, оснастки с СП, такие как точность изготовления, характеристики обрабатывающего оборудования, выбор заготовок, используемый инструмент и ряд других. ТхЭМы являются базой при создании рабочих программ для оборудования с ЧПУ в механообрабатывающем, заготовительно-штамповочном и сборочных производствах. На данном оборудовании изготавливается весь перечень деталей, входящих в СЕ от различных фитингов, кронштейнов, деталей каркаса до силового набора и элементов обшивки, поступающих на сборку СЕ.

С помощью КЭМ СЕ, содержащей математическое описание поверхности СЕ разрабывтывается КЭМ сборочного приспособления и ТхЭМы базирующих элементов и, соответственно, управляющие программы для изготовления последних.

Одновременно координаты точек поверхности СЕ, базовых и фиксирующих элементов СП, реперных площадок каркаса СП, импортируемые из КЭМ СЕ, являются базой управляющих программ для КИМ и лазерного трекера, используемых для монтажа СП и его составляющих.

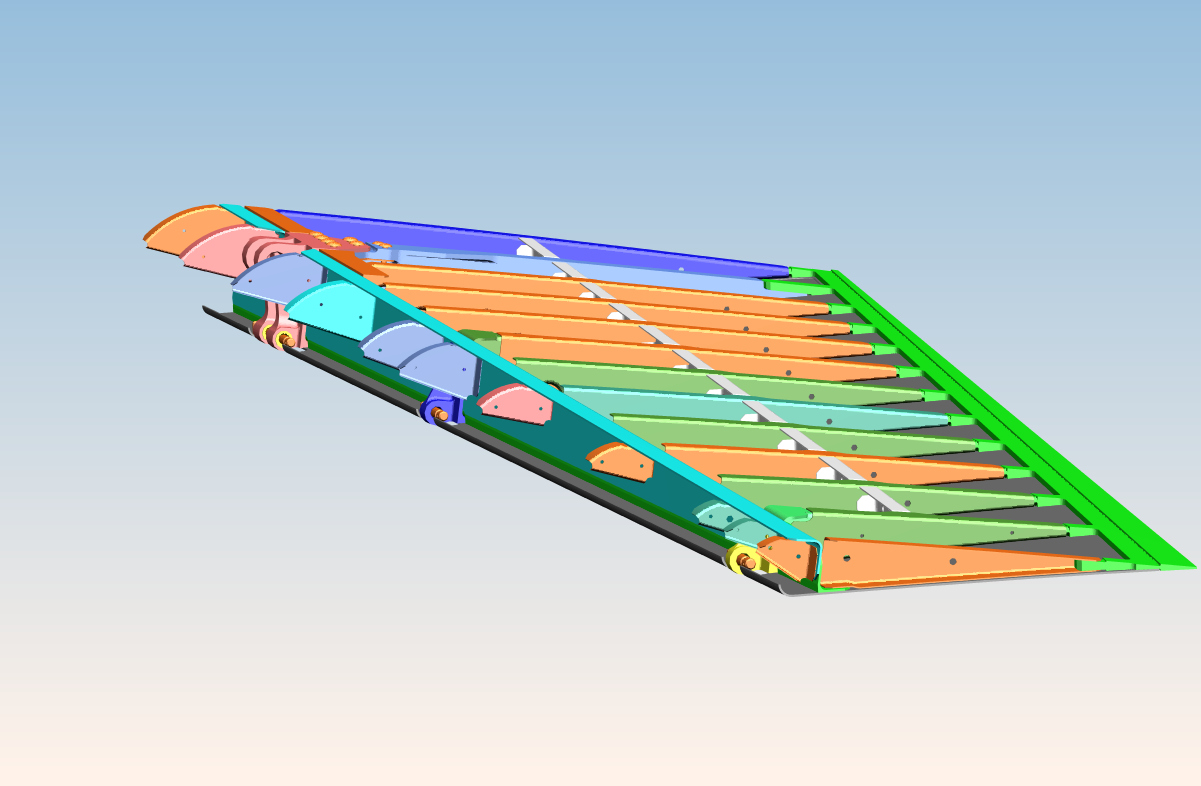

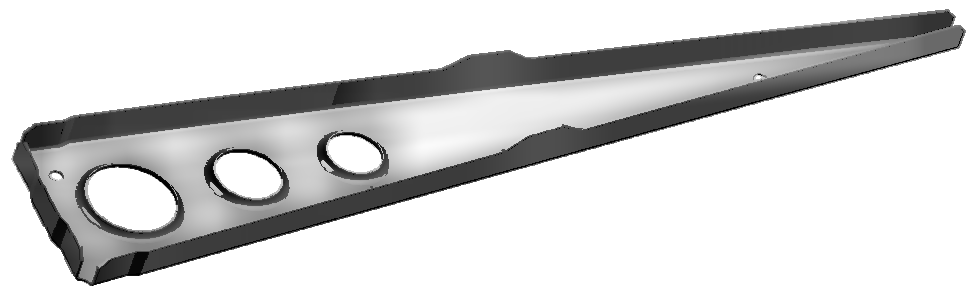

Разработка КЭМ осуществляется в CAD-системе Unigraphics под управлением системы iMAN с использованием CR-процедур в порядке, установленном руководством пользователя. Рассмотрим основные этапы проектирования и изготовления деталей и оснастки для ее производства при МУММ на конкретном примере деталей типа «Нервюра» элерона крыла самолета Як-130 (рис. 15.2).

Рис. 15.2. КЭМ элерона крыла самолета Як-130.

ТЭМ детали типа « Нервюра» является основным источником информации для изготовления заготовки детали, оправки для гибки, контрольного лекала, а также набора контрольных шаблонов для данной детали. Кроме того, КЭМ детали «Нервюра» входит в КЭМ общей сборки элерона (рис.15.2), который в свою очередь входит в состав КЭМ крыла и самолета в целом.

С внедрением МУММ встает вопрос о контроле деталей, узлов, агрегатов и оснастки, выполненных по трехмерным электронным моделям, так как традиционный контроль по шаблонам становится не актуальным. Методы контроля должны обеспечить автоматизированный анализ геометрических параметров и возможность внесения корректировок в систему автоматизированного расчета и записи управляющей информации для станков с ЧПУ в целях повышения точности изготовления и сборки.

Указанным требованиям отвечают сравнительно новые методы контроля обводообразующих элементов конструкции самолета:

· С помощью координатно-измерительных систем и систем лазерного сканирования;

· Лазерно-оптические методы;

· Голографические методы;

· Метод фотограмметрии.

Эта задача выполнима при использовании МУММ в сочетании с эффективным использованием соответствующих программных средств, современных обрабатывающих центров и оборудования с ЧПУ, как в механообработке и заготовительно-штамповочном производстве, так и в агрегатно-сборочном производстве.

а б

Рис. 15.3: а - ТЭМ элерона; б - положения плоскости нервюры в ТЭМ.

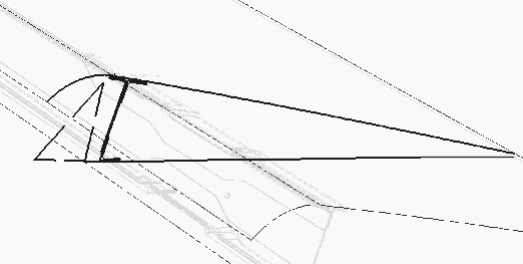

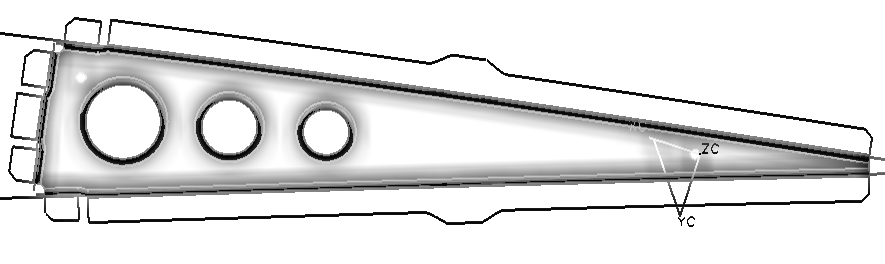

Далее производится анализ и оценка, импорт ТЭМ элерона в проект детали (рис. 15.3). Определяется положения детали «Нервюра» в пространстве ТЭМ элерона, удаляются ненужные связи и элементы, производится обрезка поверхностей для минимизации рабочего пространства детали. Далее производится построение контура в плоскости нервюры с учетом взаимного расположения деталей в конструкции узла (рис. 15.4).

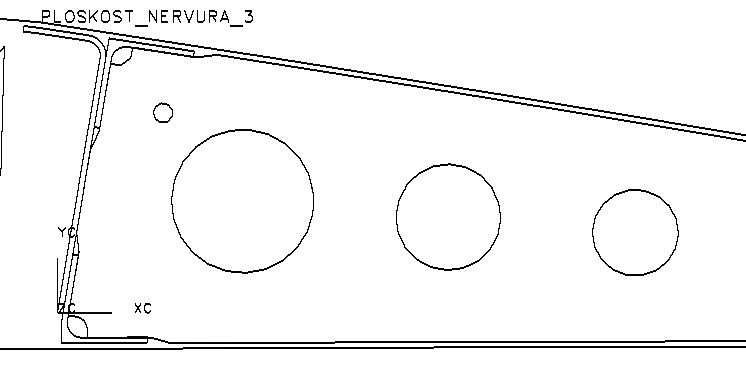

Рис. 15.4. Построение контура нервюры.

На следующем этапе разрабатывается КЭМ нервюры. При этом строятся контуры всех трех бортов, производится «натягивание» поверхностей на созданный каркас, построение необходимых скруглений, выполнение отбортовок, придание толщины созданной поверхности нервюры, а также окончательная обработка детали; построение фасок и скруглений на детали, погашение неиспользованных объектов (рис. 15.5).

Рис. 15.5. КЭМ нервюры.

КЭМ нервюры является основой для разработки технологически электронного макета нервюры (ТхЭМ), в котором указываются необходимые для изготовления и сборки ее совместно с другими деталями элерона. Допуски, припуски на обработку, сборочные базы, условия базирования в сборочном приспособлении и другие параметры, необходимые для изготовления технологической оснастки (в рассматриваемом случае оправки для изготовления готовой нервюры).

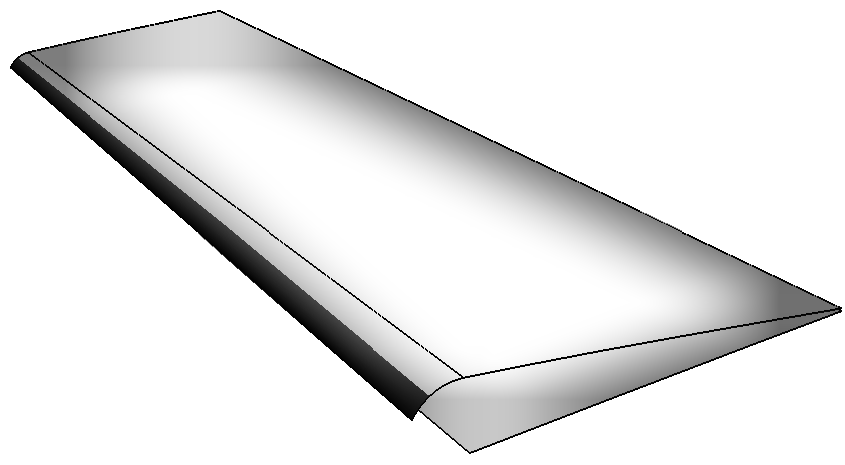

КЭМ и ТхЭМ является основой для проектирования разверти нервюры, которая осуществляется в система UNIGRAPHICS с помощью специального GRIP-приложения RAZVERTKA_BORT.GRX (рис. 15.6).

Готовую развертку детали можно экспортировать в систему AutoCAD и создать в ней файл шаблонов, необходимых для изготовления ШР, ШК, ШВК и разработки программы для обработки.

Фрезерование заготовки может производится на раскройном центре с ЧПУ по программе обработки, разрабатываемой на основе ТхЭМ.

Рис. 15.6. Развертка детали типа «Нервюра».

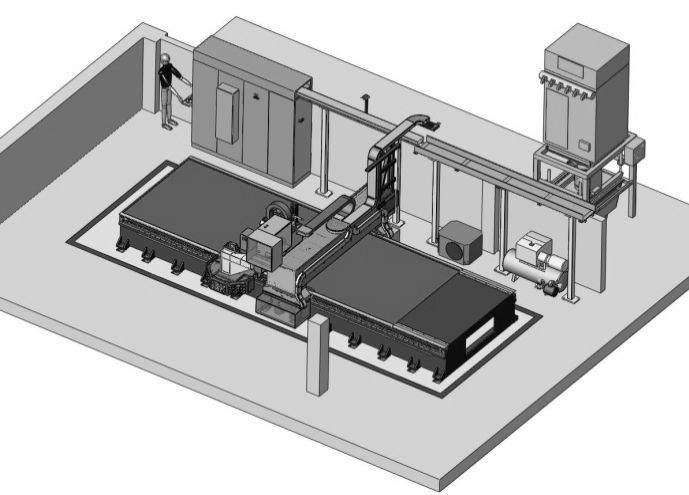

Такой раскройный центр модели AERO TM-31-MP для группового раскроя листовых заготовок внедрен и успешно функционирует на Иркутском авиационном заводе.

Данный центр имеет схему расположения рабочих органов портального типа с вращающимся барабаном для инструментов на центральной балке и рабочим столом, установленным на фундаменте, благодаря чему гарантируется плавная резка, точность и жесткость перемещений рабочих органов.

Рис. 15.7. Раскройный центр AERO TM-31-MP.

В процессе работы центра (рис. 15.7) на рабочий стол закладывается листовой материал высотой пакета до 10мм, и по программе, заданной оператором, начинается раскрой заготовок.

Одной из особенностей центра является барабан револьверного типа, на который установлено 16 инструментов: фрезы, сверла разных диаметров. Рабочая подача барабана – это поперечные перемещения, а продольные перемещения (подачу) обеспечивает рабочий стол относительно барабана.

Главная задача данного центра – раскрой заготовок из листа малоуглеродистых сталей и цветных металлов.

Контроль и управление обработкой осуществляется числовым программным управлением марки SIEMENS SINUMERIK 840D, которое в свою очередь обеспечивает:

• Необходимую точность раскроя;

• Оптимальное взаимодействие всех систем установки;

• Высокие показатели скорости при обработке данных;

• Удобство и простоту в эксплуатации;

• Максимальную автоматизацию процессов.

Проектирование КЭМ оснастки для изготовления деталей каркас и элементов обшивки, осуществляется в системе UNIGRAPHICS. КЭМ оснастки является основным источником информации для разработки управляющих программ, для станков с ЧПУ, с помощью которых и производится оснастка для деталей каркаса и обшивки ЛА. Для рассматриваемого примера, оснасткой является оправка и контрольно доводочное лекало. На Иркутском авиационном заводе они изготавливаются на одном станке с ЧПУ.

Принципы проектирования оснастки идентичны вышеописанной методологией проектирования деталей и СЕ ЛА. Этапы проектирования оснастки для изготовления деталей типа «Нервюра» приведены на рис. 15.8.

| а) |

| б) |

| в) |

Рис. 15.8. Этап проектирования КЭМ гибочной оправки для изготовления деталей типа «Нервюра»: а) КЭМ нервюры; б) ТхЭМ нервюры; в) КЭМ гибочной оправки.

| Математическая модель поверхности ЛА |

| Математическая модель поверхности крыла |

| ТЭМ крыла с механизацией |

| Конструктивный электронный макет детали. КЭМ Нервюры |

| ТхЭМ детали Нервюра |

| Файл развертки детали |

| КЭМ оснастки (оправка и контрольно-доводочное лекало) |

| Программа обработки |

| Программа обработки |

| Развертка детали |

| Оправка и контрольно-доводочное лекало |

| Деталь «Нервюра» |

| КИМ Лазерная сканирующая установка |

Рис. 15.9. Схема увязки оснастки для изготовления детали типа «Нервюра»

при использовании МУММ.

На рис. 15.9 приведена схема увязки размеров детали типа «Нервюра» и оснастки для ее изготовления с использованием МУММ включающая этапы разработки рабочих программ, для оборудования с ЧПУ, с помощью которого изготавливается и развертка детали, и гибочная оснастка.

Центральным звеном в схеме является контрольно-измерительная машина (КИМ) с лазерной сканирующей рабочей головкой для контроля в автоматическом режиме готовых деталей и оснастки. КИМ данного типа осуществляют сбор координат на высокой скорости и управляются одним оператором. Они отличаются улучшенными методами измерения координат и позволяют реализовать совершенно новые производственные методы активного контроля готовых деталей.

Как следует из вышесказанного, внедрение МУММ в механообрабатывающем и заготовительно-штамповочном производстве позволяет полностью исключить из технологических процессов шаблоны, эталоны и другие жесткие носители размеров, и форм деталей и СЕ ЛА, а также заменить контрольную оснастку на жестких носителях, на автоматизированный контроль – как контрольно-измерительные машины, работающие в автоматическом и автоматизированном режимах по программе.

Вопросы для самоконтроля:

1. Каковы основные этапы МУММ, их последовательность и структура?

2. Что является основным источником информации при МУММ?

3. Для каких целей используется КЭМ при МУММ?

4. Для каких целей используется ТЭМ при МУММ?

5. Какова роль КИМ при МУММ и каково ее структурно-функциональное назначение при этом?

6. Что такое импорт ТЭМ СЕ в ТЭМ ее деталей?

7. Какова последовательность изготовления оснастки в ЗШП при МУММ?

Дата добавления: 2015-09-29; просмотров: 3838;