Особенности разработки КЭМ СЕ

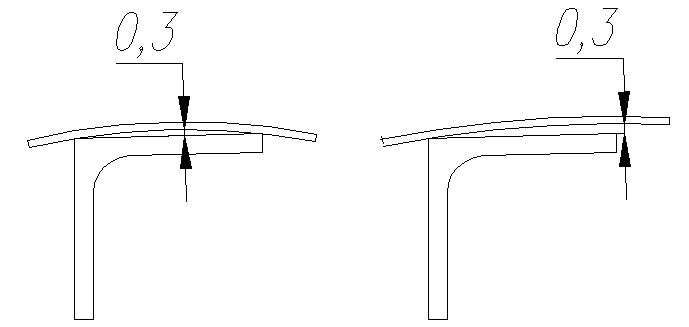

Если в сборку входят несколько компонентов под одним номером и устанавливаются в несколько мест, то все эти компоненты располагаются на одном слое и позиционируются в сборочном файле. При позиционировании таких деталей допускается неприлегание со стыкуемыми деталями до 0,3 мм (рис. 14.9).

Рис.14.9. Установка деталей на теоретическую поверхность.

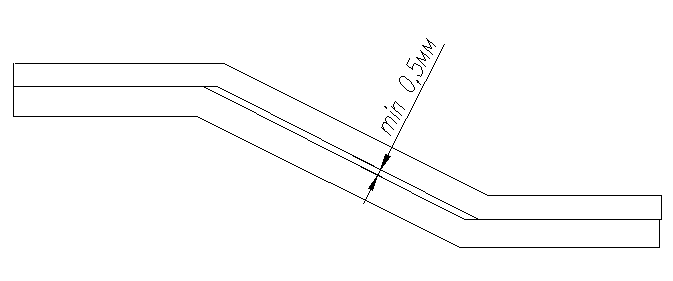

При сопряжении деталей по подсечкам, если отсутствует крепеж по данному месту, необходимо соблюдать зазор между подсечками 1мм, допускается min зазор 0,5мм (рис. 14.10).

Рис. 14.10. Зазор при сопряжении подсечек

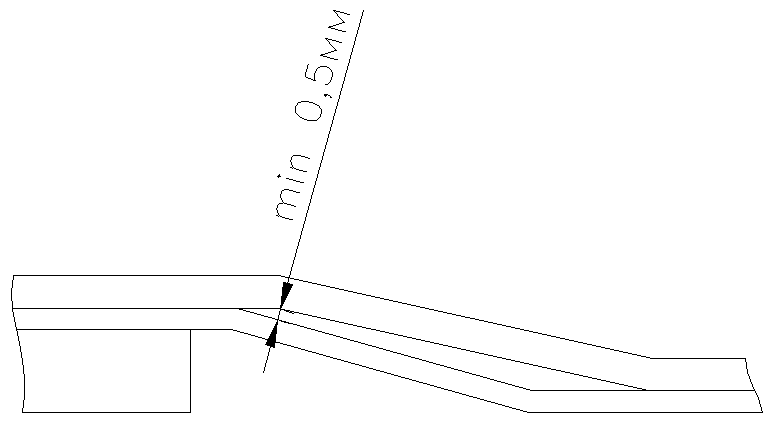

При сопряжении деталей с разной величиной сбега подсечки, зазор выполняется согласно рис. 14.11.

Рис. 14.11. Зазор при сопряжении подсечек с разной длиной сбега

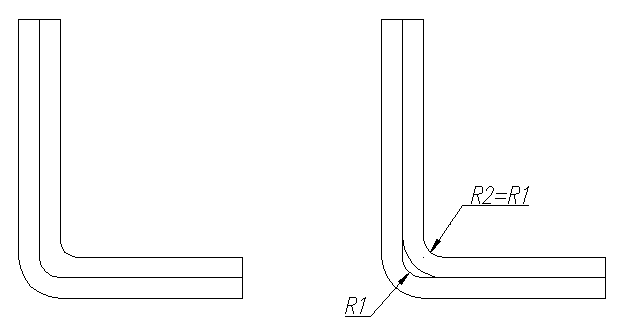

При стыковке деталей необходимо обеспечить зазор между радиусами сопрягаемых деталей (рис. 14.12).

а б

Рис. 14.12. Сопряжение радиусов деталей: а – правильно, б – неправильно.

При моделировании листовых деталей не допускается наложение радиусов сгиба полок друг на друга. В случае необходимости выполняется технологический вырез.

После установки всех деталей в сборке обязательна проверка зазоров и пересечений с помощью функции Analysis – Simple Interference – Create Interference Solid и функции Analysis – Assembly Clearance. Взаимопересечения сопрягаемых деталей допускаются не более чем на 0,02 мм. Герметик и клей в КЭМ сборочных единиц и деталей учитывается с толщиной, заданной в чертеже или в нормативных документах на их нанесение, указанных в технических требованиях чертежа.

Информация о расположении отверстий под крепеж выполняется, как правило, в виде перекрестия в центре отверстия, продольной оси и окружности (для заклепок) или шестигранника (для болтов). Для автоматизированной расстановки осей крепежа используются специальные программы.

Нормализованные крепежные элементы добавляются в КЭМ СЕ как компоненты, для чего их необходимо импортировать из базы данных и покупных комплектующих изделий в базу, где выполняется разработка КЭМ. Данные компоненты располагаются на отдельных слоях. Для обеспечения быстрой загрузки файлов КЭМ СЕ рекомендуется сохранять без отображения твердотельных моделей стандартных элементов, а при позиционировании крепежных элементов на элементах конструкции, необходимо исключить перекос болтов и гаек. В обязательном порядке проводится проверка подходов для установки крепежных элементов и подвода инструмента. При этом разбивку крепежа выполняют по внутренней детали пакета, обеспечивая размер номинальной перемычки. Если количество шагов меньше 10, то рекомендуется разбивку крепежа осуществлять равными шагами с отклонением от заданного чертежом шага не более чем на ±0,5 мм, а при количестве шагов больше 10 рекомендуется разбивку крепежа осуществлять в соответствии с заданным в чертеже шагом с допуском ±20%.

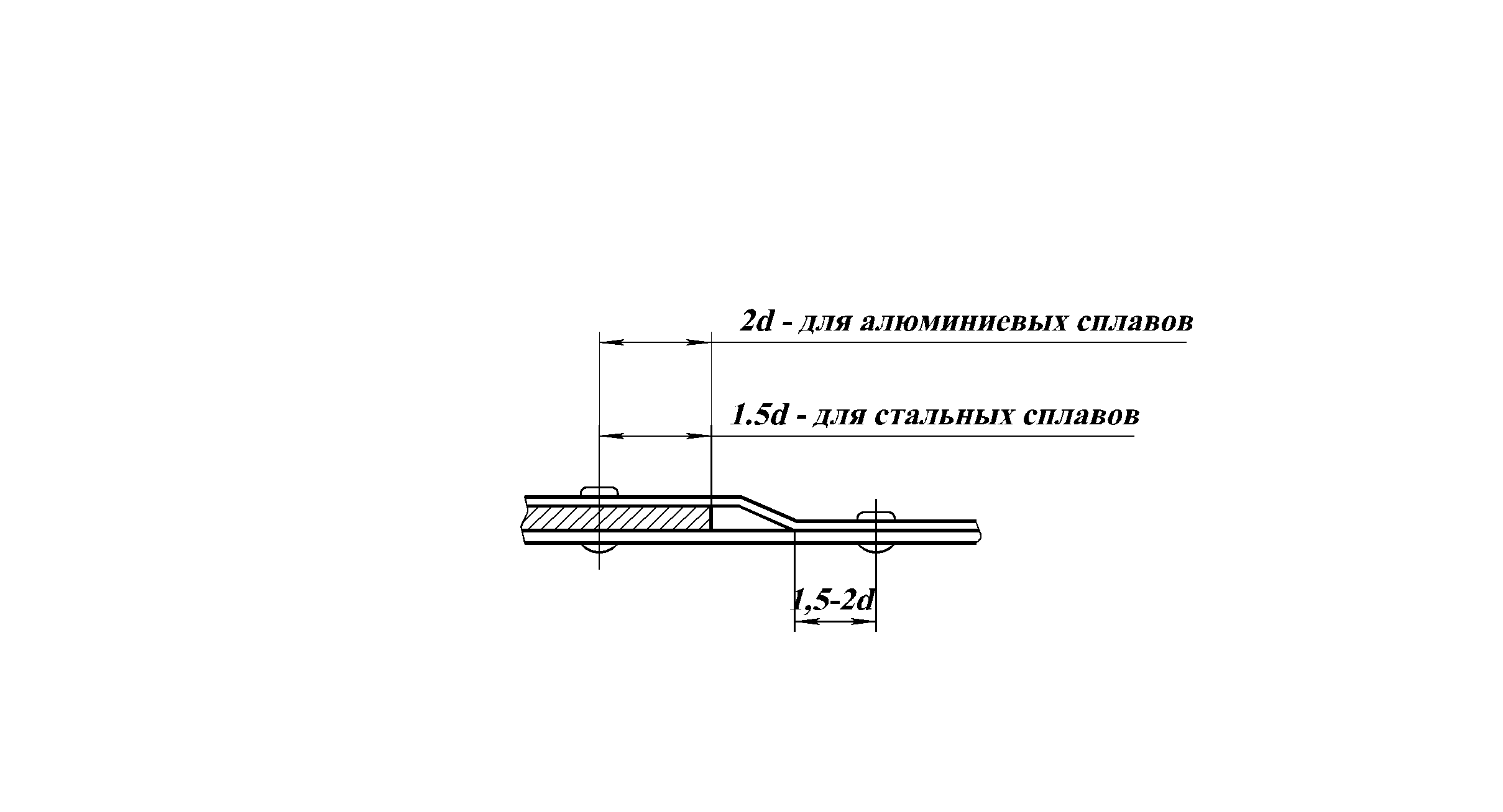

В случае отсутствия размеров в чертеже от края детали и начала подсечки первую ось заклепки располагают на расстоянии 1,5-2d (рис. 14.13).

Рис. 14.13. Размеры для перемычек.

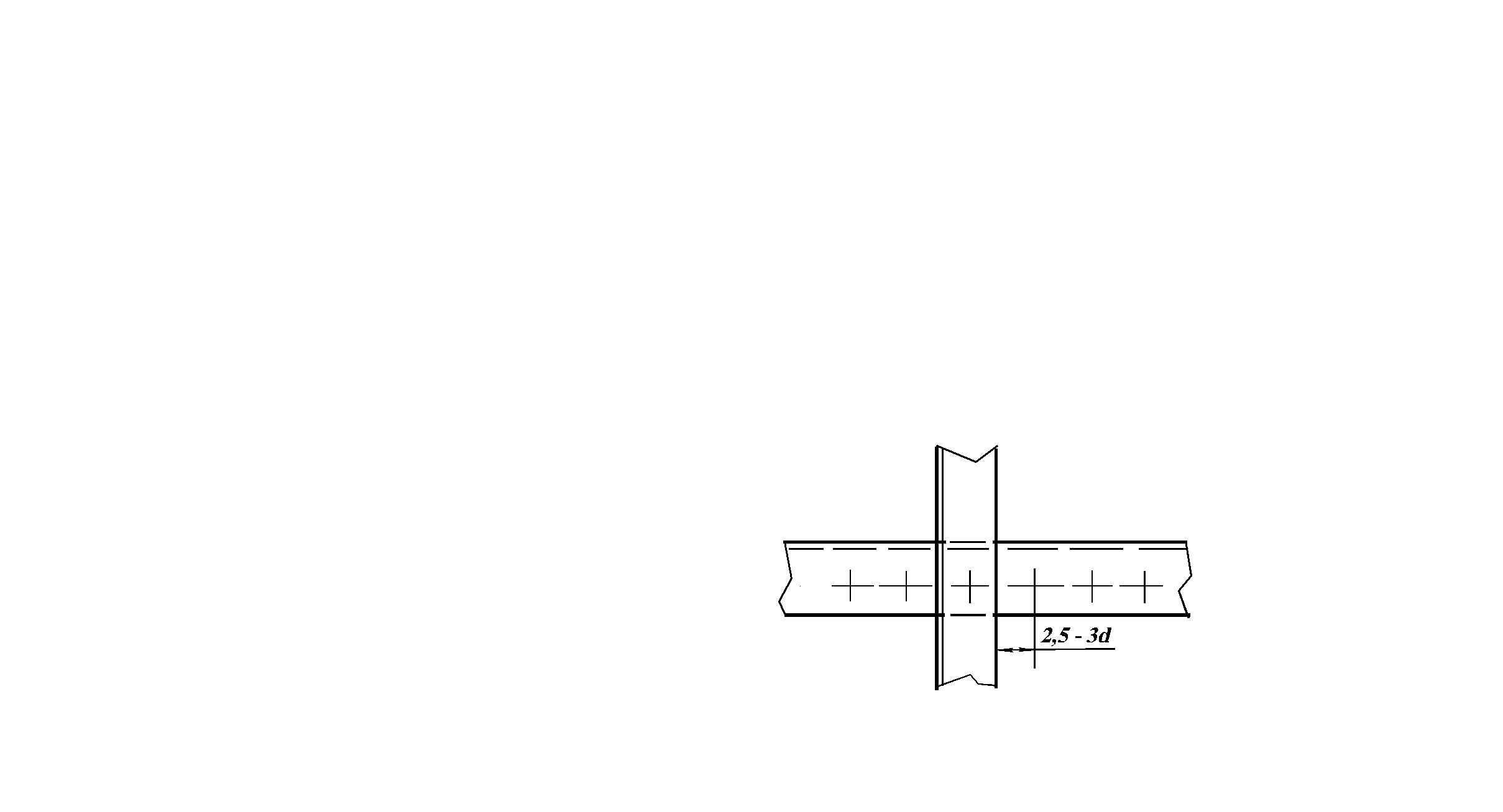

В местах пересечения деталей, при отсутствии размеров в чертеже, первые отверстия от деталей располагают на расстоянии 2,5-3d (рис. 14.14).

Рис. 14.14. Размеры для перемычек

Необходимо осуществлять проверку величины перемычек между осями крепежных элементов и соответствие толщины пакета размерам крепежного элемента.

С целью ускоренной загрузки сборочных файлов агрегатов применяется фасетное представление сборочных компонентов – математически упрощенное изображение твёрдых тел, представленных в виде конечного числа аппроксимирующих многогранников. Фасетные модели (Faceted body) отображаются на дисплее при открытых сборочных файлах и незагруженных детальных компонентах (включенная опция загрузки файлов – меню File- Options- Load Options -No Components).

Фасетные модели создаются во всех сборочных файлах агрегатов самолета с четвертого уровня членения и выше, либо в сборочных файлах состоящих более чем из 500 деталей.

Разработка КЭМ ведется в строгом соответствии с действующей конструкторской документацией по номиналам заданных размеров, включая размеры, имеющие допуски по квалитетам точности. Величины допусков для размеров с неуказанными предельными отклонениями определяются по соответствующим таблицам, а моделирование производится по номинальным размерам и, при невозможности выполнения точности 0,001 для деталей сложной конфигурации и выходящих на теоретический контур, допускается их выполнение в допуске. Допуск на выполнение размера при моделировании уменьшается на порядок относительно заданного в конструкторской документации значения.

Дата добавления: 2015-09-29; просмотров: 1752;