Требования при разработке КЭМ деталей и СЕ

При разработке КЭМ детали и СЕ необходимо выполнение определенных требований, основными из которых являются:

1. Привязка к системе координат изделия. При этом КЭМ деталей и СЕ должны выполняться по месту их установки соответственно в СЕ и в изделии.

При моделировании КЭМ деталей, в чертежах которых отсутствует привязка к теоретическим поверхностям или элементам конструктивно-силовой схемы, допускается их выполнение без привязки к месту установки.

КЭМ обезличенных деталей или деталей по групповым чертежам, в которых отсутствует привязка к теоретическим поверхностям или элементам конструктивно-силовой схемы, выполняются без привязки к месту установки. Их позиционирование производится в соответствующих сборочных файлах.

Рабочая система координат в файле окончательно выполненного КЭМ детали или СЕ должна быть совмещена с абсолютной системой координат изделия.

2. Параметризация КЭМ, предусматривающая максимальную возможность редактирования геометрии КЭМ и в случае отсутствия такой возможности частичную замену существующей геометрии в виде фрагментов теоретических поверхностей, используемых при создании КЭМ.

3. При создании ссылочного набора необходимо иерархическое управление количеством данных, которые определяются для каждой детали и отображаются в контексте КЭМ СЕ, причем наличие ссылочного набора обязательно для всех КЭМ деталей и СЕ.

4. Расчет массы деталей. Точная масса деталей не рассчитывается в связи с отсутствием в КЭМ стандартных изделий, материалов, герметика, клея и т.д.

После выпуска в производство КЭМ СЕ составляется сводный отчет по расчетной массе деталей и передается в конструкторское бюро для принятия решения по внесению уточнения массы в конструкторскую документацию.

5. Допустимыми являются отклонения, при создании КЭМ, вызванные невозможностью или нецелесообразностью точного выполнения отдельных элементов конструкции, если они не требуются при дальнейшей работе с КЭМ и не повлияют на геометрию детали, изготовленной по КЭМ. В КЭМ деталей, выходящих на теоретический контур, при наличии большого количества отверстий одинакового диаметра допустимо их схематичное выполнение в виде осей.

В КЭМ СЕ допускается врезание деталей в случае, когда они при сборке припиливаются, при наличии соответствующих указаний в конструкторской документации, или подбираются по толщине (в чертеже указаны интервалы толщин). Например, если задана величина зазора 0,5-2 мм, а в спецификации указана прокладка из листа толщиной 2 мм, то моделируется прокладка указанной в спецификации толщины и при этом допускается врезание прокладки в ответную деталь.

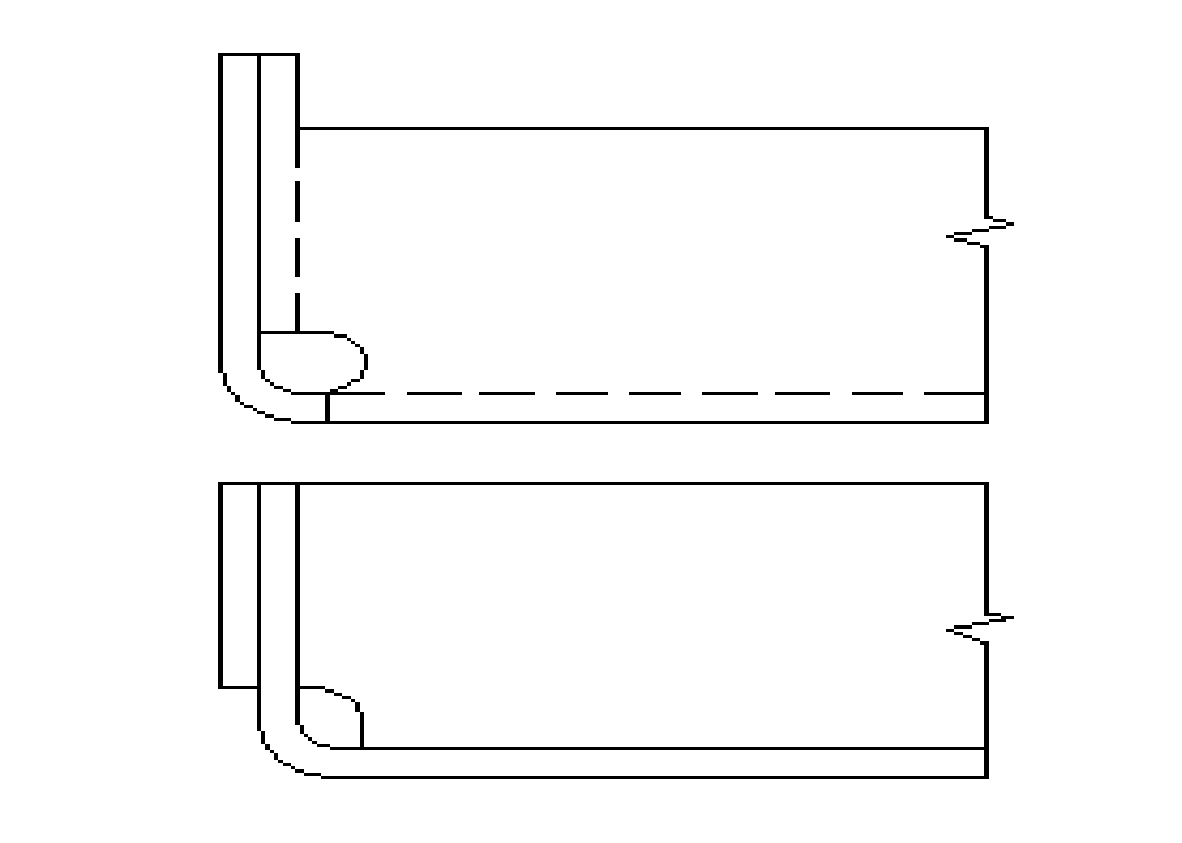

При проверке на корректность геометрии допускается пересечение граней для листовых деталей с двумя бортами сгиба, которые накладываются друг на друга, например в детали типа коробочка (рис. 14.1).

Рис. 14.1. Деталь типа коробочка

Если в процессе сборки изделия деталь деформируется (гнется, подрезается и т.п.), то КЭМ должен быть создан в двух состояниях – исходном и деформированном. При этом КЭМ детали в исходном состоянии используется для создания чертежа детали, а в КЭМ сборочной единицы добавляется КЭМ детали в деформированном состоянии.

Требования к КЭМ детали и КЭМ СЕ могут существенно отличаться в зависимости от способов изготовления деталей и методов сборки СЕ. Рассмотрим специфику создания КЭМ деталей ЛА и КЭМ их СЕ.

Дата добавления: 2015-09-29; просмотров: 2299;