ЛЕКЦИЯ 11. Методы увязки деталей, сборочных единиц ЛА, элементов технологической оснастки и сборочных приспособлений. Их эволюция

Многие технологические процессы в самолетостроении основаны на необходимости задания, переноса и воспроизведения геометрической информации о формах и размерах деталей, узлов и агрегатов конструкции планера самолёта в дальнейшем сборочных единиц (СЕ). Весь комплекс этих процессов определяется понятием «формообразования изделия». При этом под формообразованием понимается не только собственно воспроизведение форм и размеров отдельных деталей и сборочных единиц, но и их взаимное расположение в пространстве с обеспечением заданных взаимосвязей, то есть задание структуры изделия.

В процессе формообразования изделия решаются две основные задачи: увязка геометрических параметров изделия и обеспечение взаимозаменяемости в процессе его производства и эксплуатации. Под увязкой понимается взаимное согласование форм и размеров элементов конструкции при заданных условиях их взаимного расположения и сопряжения. Обеспечение взаимозаменяемости подразумевает создание производственных условий воспроизведения форм и размеров элементов конструкции на всех этапах изготовления изделия при сохранении заданных условии их сопряжения между собой без выполнения подгоночных или доводочных работ.

В связи с этим определяющую роль в процессе формообразования играет принятый на данном предприятии метод задания, переноса и воспроизведения форм и размеров элементов конструкции планера самолёта, т.е. метод увязки деталей СЕ оснастки и элементов сборочных приспособлений.

На сегодняшний день в практике самолётостроения существуют следующие методы увязки изделия: чертёжно-инструментальный; чертёжно-шаблонный; чертёжно-макетный; плазово-инструментальный; плазово-шаблонный; плазово-макетный; эталонно-инструментальный; эталонно-шаблонный; эталонно-макетный; программно-инструментальный; программно-шаблонный; программно-макетный. Наиболее широкое применение на авиационных предприятиях получили плазовошаблонный и эталонно-шаблонный метод увязки.

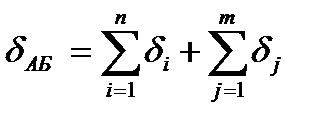

При всём разнообразии методов их можно укрупнено подразделить на три основные группы: независимый метод, связанный или зависимый метод и комбинированный – сочетающий возможности первых двух. Эволюция процессов формообразования в самолётостроении развивалась таким образом, что на заре авиастроения в России использовался независимый метод, принципиальная схема которого приведена на рис. 11.1, а. При независимом методе этапы переноса форм и размеров для образования конечных сопрягаемых размеров А и Б осуществляются независимо и параллельно, используя единый источник информации – чертёж и единый носитель информации – эталон метра и принятую систему задания допусков и посадок. Поле погрешности увязки размеров А и Б при такой схеме запишется в виде:

, (11.1)

, (11.1)

где di, dj – поля погрешности i-того и j-того этапов переноса размеров, 1<i<n; 1<j<m, где n и m – количество индивидуальных этапов переноса размеров А и Б соответственно;

dАБ – поле погрешностей увязки размеров А и Б.

Независимый метод позволит значительно сократить сроки и мате-риальные издержки производства за счёт использования универальных средств изготовления и контроля и распараллеливания работ. Однако, при возрастании габаритных размеров, повышении сложности форм и струк-туры изделия погрешности переноса информации увеличивались, что при одновремен-ном возрастании требований к точности воспроизведения форм и размеров изделия привело к необходимости выбора иного метода формообразования – связанного.

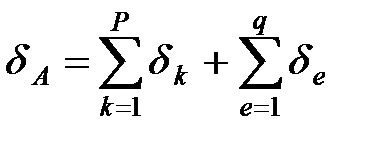

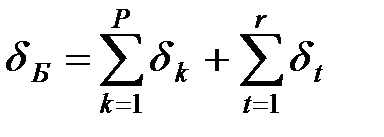

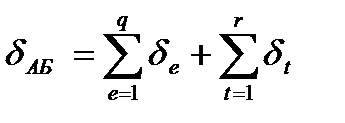

Схема увязки сопрягаемых размеров А и Б по связанному методу приведена на рис. 11.1, б. Сущность его состоит в том, что перенос информации о формах и размерах изделия производится непосредственным копированием от одного источника информации к другому, создавая таким образом связанные этапы переноса информации. При переносе информации существует Р общих для двух размеров этапов и q и r раздельных.

Поля производственных погрешностей одного из размеров и увязки двух размеров между собой могут быть описаны следующими уравнения-ми:

, (11.2)

, (11.2)

, (11.3)

, (11.3)

, (11.4)

, (11.4)

где dА, dБ – поля производственных погрешностей размеров А и Б соответственно;

dАБ – поле производственной погрешности увязки размеров А и Б;

dk, de, dt – поля производственных погрешностей общего k и индивидуальных e и t этапов.

Как видно из этих уравнений, на точность увязки сопрягаемых размеров А и Б не влияет погрешность общих этапов переноса форм и размеров. Поэтому этапы, дающие большие погрешности переноса информации в каждой из индивидуальных ветвей, нужно перенести в общие для обоих размеров этапы.

Зависимые методы увязки, к которым относятся плазово-шаблонный, эталонно-шаблонный и другие имеют ряд недостатков:

а) длительные циклы изготовления оснастки из-за высокой трудоёмкости и невозможности ведения параллельных работ (предыдущая оснастка служит источником для изготовления последующей);

б) точность увязки и изготовления оснастки и деталей СЕ зависит от всей цепочки переноса форм и размеров, и, соответственно, погрешности, накапливаясь, достигают значительных величин;

в) отсутствие возможности широкого применения средств автоматизации технологических процессов, подготовки и переработки исходной информации, получения первоисточников увязки и изготовления технологической и сборочной оснастки и ряд других недостатков.

| Математическая модель изделия |

| Чертёж изделия |

| А |

| Б |

| АБ |

| Чертёж изделия |

| А |

| Б |

| АБ |

| Чертёж изделия |

| Теоретический плаз |

| А |

| Б |

| АБ |

| Конструктивный плаз |

| Эталон метра |

| Математическая модель изделия |

| А |

| Б |

| АБ |

| В |

| Г |

| ВГ |

| БВ |

| б) |

| в) |

| г) |

| а) |

| КПК |

Рис. 11.1. Эволюция методов формообразования в самолётостроении: а) независимый метод; б) связанный метод; в) расчётно-плазовый метод; г) бесплазовый метод.

Вместе с тем, с переходом на независимый метод изготовления деталей и сборки СЕ, возникает ряд проблем, от которых зависит успешное внедрение данного метода. К этим проблемам можно отнести, прежде всего, следующие:

а) создание широкомасштабного и широко развитого гибкого аппарата математического моделирования поверхностей ЛА, с помощью которого имелась бы возможность производить все необходимые расчёты на этапе проектирования ЛА, подготовки его производства, включая всё технологическое сопровождение от проектирования всей цепи технологических процессов до их реализаций и контроля;

б) создание программы для проектирования и воспроизводства объектов (конструкторских и технологических) любой сложности;

в) разработка высокоавтоматизированных систем для создания и реализации этих программ;

г) создание нормативной базы для внедрения математического моделирования, включающей такие стандарты как ISO 10303 и другие.

д) внедрение высокопроизводительного оборудования с ЧПУ на всех этапах производства ЛА – механическое, заготовительно-штамповочное, агрегатно-сборочное производства, а также в специфически сложных производствах – химфрезерование, химтравление, покраска, сварка и ряд других, что связано с большими капиталовложениями в отрасль авиастроения в целом, и на предприятия отрасли в частности.

В настоящее время появились методы, позволяющие описывать подавляющее большинство различных вариантов аэродинамических поверхностей: фюзеляжа, гондолы двигателя, нелинейчатых и линейчатых крыльев, каналовые разветвляющиеся и неразветвляющиеся поверхности – в значительной степени автоматизировать процессы конструирования поверхностей.

Таким образом, развитие современных технических средств автоматизации производства и компьютерных технологий позволило вновь вернуться к использованию независимого метода формообразования, но на принципиально новом уровне (рис. 11.1, г). Сущность этого метода состоит в том, что первоисточником геометрической информации о формах и размерах изделия служит его полная твердотельная математическая модель. Создание математической модели изделия производится в процессе конструкторско-технологического проектирования изделия, что позволяет задачи объёмной увязки элементов изделия осуществить непосредственно на стадии проектирования. Обеспечение взаимозаменяемости элементов изделия в условиях серийного производства производится на основе независимого переноса информации о форме и размерах изделия на всех этапах путём использования математического описания, технических средств автоматизации и программных систем обработки информации.

Увязка размеров и форм деталей СЕ, технологической оснастки и сборочных приспособлений производится с помощью их математического моделирования и называется методом увязки математическим моделированием (МУММ). В технической литературе он имеет разные названия, например, бесплазовый метод увязки (БМУ), метод автоматизированного формообразования (МАФО) и др.

Основой МУММ является электронное описание объекта (деталь, СЕ и т.д.), под которым обычно принято понимать параметрическое представление конструкции изделия в виде плоской (двухмерной – 2D) или объёмной (трёхмерной – 3D) графики, выполненной в определённой программной среде с использованием ЭВМ и хранящейся в оперативной памяти или на магнитных носителях информации.

Сущность параметризации состоит в том, что деталь выполняется в компьютерной сборке как объект не с конкретно заданными габаритными размерами, а с взаимосвязанными параметрами, при изменении одного из которых происходит перестроение всей детали. Применение принципа параметризированной модели позволяет выполнять модифицирование огромных сборок объекта производства в течение нескольких часов и ограничивается только возможностями компьютерной техники. Такие возможности присущи только электронному описанию объекта и полностью исключаются при использовании традиционных методов.

При использовании компьютерных методов процесс моделирования ЛА начинается, как и при использовании традиционных методов, с создания математической модели поверхности или геометрической модели изделия.

Под геометрической моделью (ГМ) поверхности понимают совокупность математического описания поверхности данного типа и полного набора координат и геометрических характеристик элементов, однозначно определяющих принадлежность данной поверхности точке пространства. Геометрические модели могут быть представлены как в виде жёсткой неизменяемой модели, так и в параметризованном виде. В зависимости от выполняемых функций описание поверхности может быть представлено в виде каркасной или поверхностной модели либо в виде твёрдого тела. Как правило, на геометрической модели изделия наносится конструктивно-силовая схема (КСС), представляющая реальную разбивку осей шпангоутов, стрингеров и других силовых элементов планера.

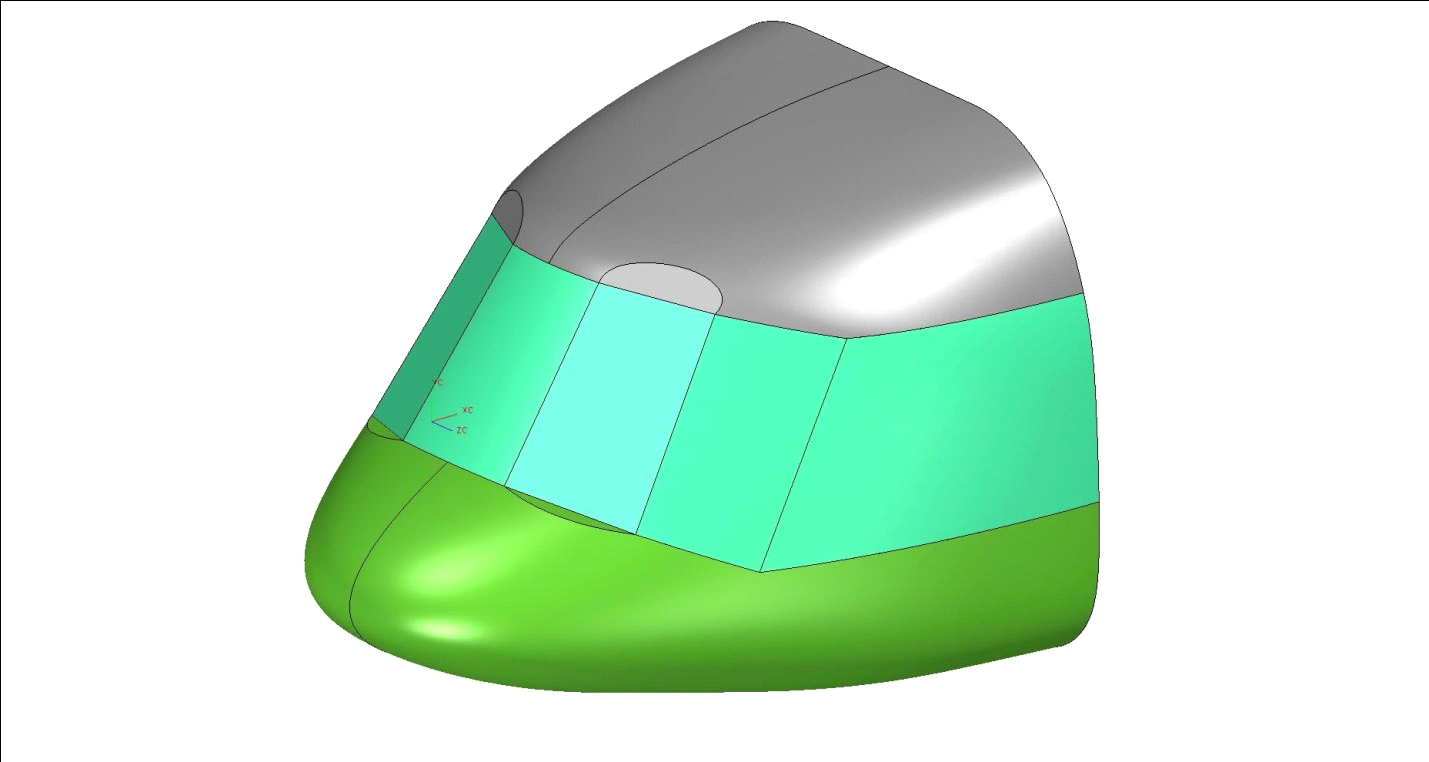

На рис. 11.2 представлена математическая геометрическая модель кабины фюзеляжа вертолёта Ми-17.

В реальном производстве при МУММ вместо шаблонов, макетов и МЭ используется математически геометрическая электронная модель СЕ или теоретическая электронная модель (ТЭМ) СЕ. Это позволяет отказаться от дорогостоящих шаблонов, макетов, МЭ, слепков и пр. и перейти к изготовлению оснастки на оборудовании с ЧПУ. При этом циклы подготовки производства уменьшаются в 3-4 раза, при значительном увеличении параметров точности изготовления деталей и оснастки, а также точности выполнения сборочных работ.

Математическая геометрическая модель или ТЭМ СЕ служит основой для создания и разработки конструктивного электронного макета (КЭМ) ЛА, КЭМ сборочной единицы (КЭМ СЕ), КЭМ деталей СЕ, КЭМ сборочного приспособления (КЭМ СП) и т.д.

Рис. 11.2. Математическая геометрическая модель кабины фюзеляжа вертолёта Ми-17 (ТЧ или ТЭМ).

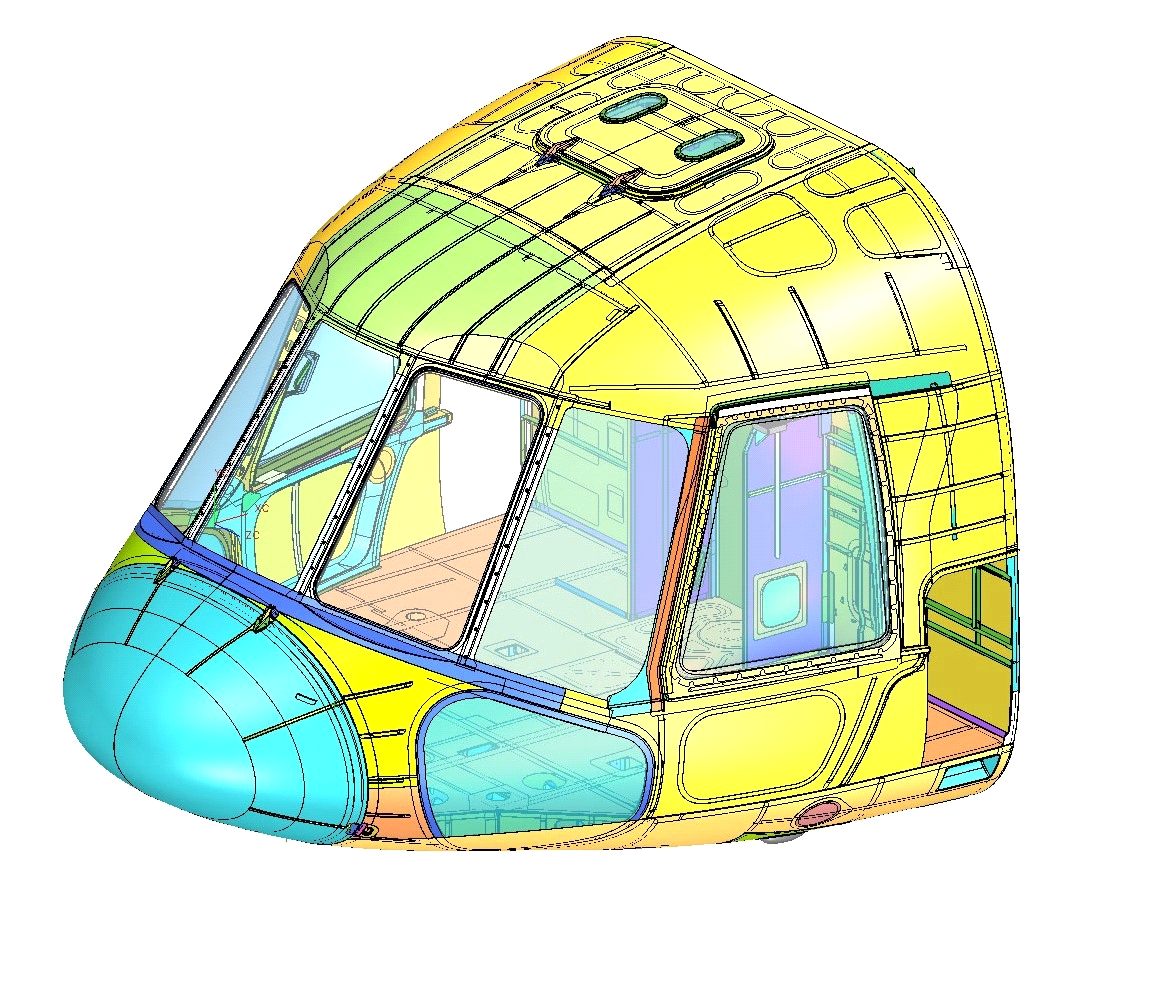

КЭМ – это электронное представление элемента конструкции, предназначенное для решения позиционных, топологических и других задач, возникающих при проектировании и производстве ЛА. КЭМ является носителем геометрических параметров деталей СЕ и определяет их взаимное расположение между собой в сборке и привязку к базовым осям и плоскостям ЛА (рис. 11.3).

Реализация метода увязки математического моделирования в полном объёме позволит значительно повысить эффективность производства по сравнению со связанным методом. Однако внедрение МУММ в производство на серийном предприятии в современных условиях сдерживается рядом факторов:

- отсутствием полной твердотельной модели изделия, включая детали и элементы коммуникаций, полностью увязанной и организованной в единой системе управления проектом;

- низкой степенью автоматизации основных производственных процессов, прежде всего заготовительно-штамповочных и сборочных из-за отсутствия эффективного автоматизированного технологического оборудования с программным управлением;

- сложностью формализации ряда технологических процессов, особенно сборочных, из-за наличия большого количества неоднозначных и неопределённых параметров, требующих развитых систем искусственного интеллекта с одной стороны, и, с другой стороны, подготовки всей структуры производства на унифицированной и формализованной системе управления и др.

Рис. 11.3. Конструктивный электронный макет (КЭМ) кабины фюзеляжа вертолёта

Ми-17.

Невозможность в полном объёме реализации независимого метода формообразования приводит к необходимости выбора эволюционного подхода к его внедрению на предприятии. Такой подход называют расчётно-плазовым методом. Сущность расчётно-плазового метода (РПМ) состоит в том, что на предприятии параллельно используются независимый и связанный методы формообразования с постепенным вытеснением связанного метода из производства (рис. 11.1, в).

На начальном этапе эволюции такого комбинированного метода создаётся математическая модель поверхности агрегата – аналог теоретического плаза. На его основе создаётся конструктивный плаз, но выполненный на машинном носителе – конструктивный плаз компьютерный (КПК). КПК на начальном этапе внедрения РПМ в полном объёме используются по традиционной технологии увязки и обеспечения взаимозаменяемости, то есть служит для плоской увязки конструктивных элементов агрегата планера самолёта, изготовления основных и производственных шаблонов.

По мере развития программно-технических средств и опыта использования современных компьютерных технологий появилась возможность разработки полной твердотельной математической модели конструкции СЕ. На сегодняшний день в КБ и на авиационных предприятиях для твердотельного моделирования изделия используется система Unigraphics компании Unigraphics Solutions. Наличие развитых средств автоматизации позволяет сформировать систему компьютерных источников информации верхнего уровня, носящих название «электронный макет»: теоретический электронный макет агрегата, электронный макет конструкции агрегата, технологический электронный макет конструкции.

Теоретический электронный макет деталей, СЕ (ТЭМ) создаётся при этом на основе теоретических (конструкторских) чертежей или математических моделей поверхностей агрегатов, а так же на основе конструктивно-силовых схем, схем разбивки стрингеров, раскроя обшивок, кинематических схем и содержит информацию о поверхности изделия (теоретические поверхности внешних обводов, практические поверхности люков, облицовок, ниш шасси и так далее); об обрезах обшивок, элементах кинематической схемы. ТЭМ СЕ используется при разработке электронного макета конструкции СЕ, конструктивного плаза компьютерного, а также для непосредственного независимого переноса информации при проектировании обводообразующих элементов агрегатно-сборочной оснастки, макетной и рабочей оснастки, при подготовке управляющих программ для станков с ЧПУ на изготовление обводообразующих деталей планера.

Задача увязки сопрягаемых элементов планера полностью решается на этапе создания КЭМ. КЭМ используется для подготовки управляющих программ для станков с ЧПУ при изготовлении монолитных деталей конструкции СЕ, при проектировании элементов оснастки для изготовления деталей и сборки СЕ.

В этих условиях КПК сечений агрегата играют вспомогательную роль и могут быть использованы в качестве справочной информации (если были созданы ранее в качестве первоисточника) или при переносе информации о формах и размерах на шаблонную и технологическую оснастку для тех агрегатов, для которых КЭМ по каким-либо причинам не создан.

Таким образом, в условиях РПМ параллельно используется два метода формообразования – связанный и независимый. Как видно из схемы переноса информации (рис.11.1, в), погрешность увязки сопрягаемых размеров А и Б для ветви переноса информации по независимому методу подсчитывается по формуле (11.1), а погрешность увязки сопрягаемых размеров В и Г по связанному методу по формуле (11.2). Однако, в случае увязки размеров Б и В, перенос которых осуществляется комбинированным методом, подсчёт результирующей погрешности усложняется. Преимущество связанного метода формообразования, когда погрешность общих этапов переноса информации о форме и размерах не влияла на погрешность увязки, в такой ситуации теряет смысл. На погрешность увязки влияет вся цепочка переноса информации. При этом погрешности каждого этапа при переносе информации путём непосредственного копирования, характерные для связанного метода, значительно превышают погрешности этапов переноса информации при использовании современных компьютерных технологий, например, для деталей, обработанных на станке с ЧПУ. Так, например, простой прикидочный анализ для сопрягаемой пары деталей - пояс и стенка нервюры, показал расхождение в 70 % (погрешность независимого метода – 1,0 мм, погрешность связанного метода – 1,7 мм).

В таких условиях естественно стремление к максимальному сокращению цепи передачи информации, получаемой с использованием связанного метода формообразования. При переносе информации на базирующие элементы сборочной оснастки при независимом методе формообразования в качестве источника информации служит теоретический электронный макет агрегата, а в случае необходимости электронный макет конструкции СЕ.

Вопросы для самоконтроля:

1. Какие методы увязки существуют в самолетостроении?

2. Сущность зависимого метода увязки форм и размеров.

3. В чем заключается разница между зависимым (связанным) и независимым методами увязки?

4. Напишите уравнения вязки сопрягаемых размеров по связанному методу увязки.

5. Какие задачи необходимо решить для внедрения в производство независимого метода увязки?

6. Какие основные преимущества независимого метода увязки?

7. Почему на сегодняшний день существует комбинированный метод увязки и каковы его особенности?

8. Что лежит в основе метода увязки математическим моделированием (МУММ)? Что такое ТЭМ и КЭМ? Какова сущность параметризации при МУММ?

ЛЕКЦИЯ 12. Плазово-шаблонный метод увязки

Благодаря плазово-шаблонному методу в начале 60-х годов двадцатого века открылась широкая возможность параллельного и независимого ведения технологических процессов изготовления деталей и сборки. Суть метода состоит в следующем. Изображаются обводы на так называемом безразмерном чертеже-плазе. Плазом называется поверхность, специально подготовленная для вычерчивания на ней в натуральную величину теоретических контуров или конструкции агрегатов самолёта. Сетка контуров образует при её воспроизводстве поверхность или теоретические формы агрегата.

В зависимости от назначения плазы делятся на теоретические (ТП) и конструктивные (КП). Теоретическим называется плаз, на котором нанесены координатные и конструктивные оси, а также выполнен теоретический чертёж данного агрегата или узла самолёта. Теоретический плаз служит для увязки теоретических контуров агрегатов и мест их стыковки, а также для изготовления и проверки шаблонов.

Конструктивным называется плаз, на котором нанесены координатные, конструктивные оси, теоретический контур узла и произведена конструктивная увязка узла или детали. Конструктивный плаз служит для геометрической и конструктивной увязки всех входящих в узел деталей. Такой плаз содержит дополнительные сечения агрегата, разметку технологических отверстий (сборочных, направляющих) и другую технологическую информацию. Для взаимной увязки деталей, узлов и агрегатов при построении плазов применяют пространственную прямоугольную систему координат. Плазовая увязка теоретических контуров, вычерчивание конструкции самолёта, взаимная увязка его агрегатов осуществляются в натуральную величину с помощью геометрических построений. В плазовых работах используются координатографы (в том числе с программным управлением) – стационарные устройства, позволяющие вычерчивать различные контуры сечений агрегатов.

По конструктивным чертежам и плазовым разбивкам изготавливают шаблоны. Шаблоны являются физическими носителями размеров, с помощью которых осуществляется конструктивная, геометрическая и технологическая увязка деталей, входящих в тот или иной узел. В большинстве случаев они выполняют функции оснастки, в частности, кондукторов, увязанных с обводом или контуром детали.

Применение плазово-шаблонного метода позволило резко сократить не только затраты времени на разработку чертежей, так как основная масса их была заменена шаблонами, но и циклы подготовки и основного производства.

Фотоконтактный метод изготовления и дублирования шаблонов, позволил в комплексе с инструментальным стендом и плаз-кондуктором ввести в сборочную оснастку рубильники и ложементы-элементы, способствующие получению точных обводов агрегатов.

В процессе создания плазов и в результате плазовой увязки уточняются чертежи деталей, узлов, агрегатов и в целом всего самолёта. С введением в ходе производства дополнительных конструкторско-технологических или эксплуатационных требований проводятся необходимые уточнения на плазах.

Процесс внесения изменений и уточнений конструкции на плазах во многом определяет увязку оснастки и технологии изготовления деталей и агрегатов. Своевременное осуществление этого процесса позволяет ускорить отработку конструкции и технологии.

По завершении увязки плазов производится изготовление шаблонов для деталей и всех видов приспособлений. В свою очередь для обеспечения увязки шаблонов последние должны изготавливаться комплектами, в пределах установленных допусков.

При изготовлении и контроле комплекта шаблонов технологическая увязка производится по следующим параметрам: контуру, конструктивным осям, установочным линиям, отверстиям. Комплекты шаблонов разделяются на следующие виды:

- комплект контрольно-контурных шаблонов (ШКК) на агрегат;

- комплект контрольных отпечатков на узел или агрегат;

- комплект стапельных шаблонов на узел или агрегат;

- детальный комплект шаблонов;

- узловой комплект шаблонов;

Узловой комплект представляет собой группу шаблонов, включающую шаблоны на все детали, входящие в данный узел. Узловой комплект объединяет несколько детальных комплектов шаблонов.

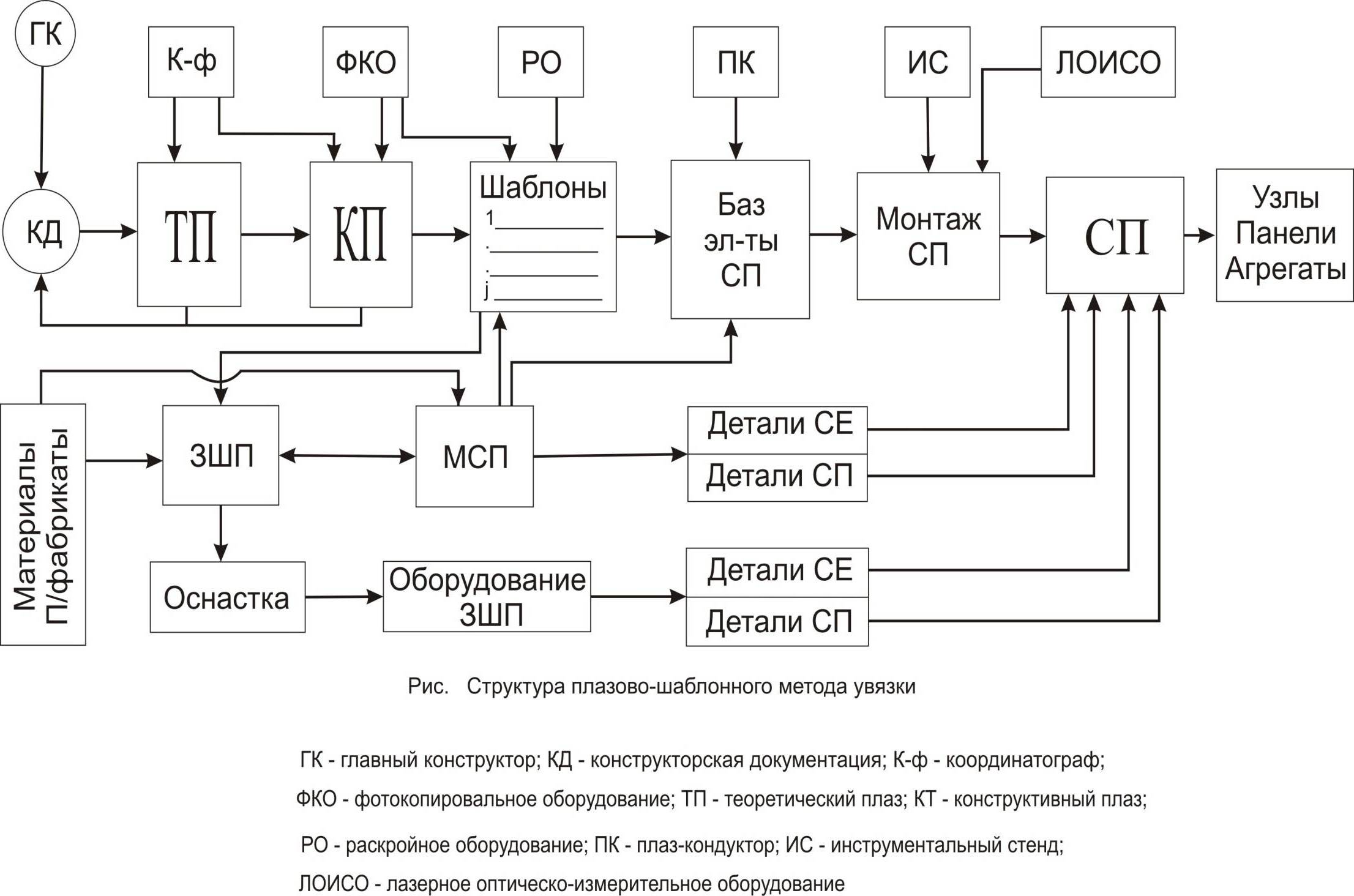

На рис. 12.1 показан комплекс технических средств, с помощью которого последовательно осуществляется увязка размеров деталей сборочной единицы (СЕ), базовых поверхностей рабочих элементов сборочных приспособлений и размеров гибочной оснастки. В состав комплекса входят столы 1, 2 и координатографы 7 для вычерчивания ТП и КП, фотокопировальное оборудование 3 для дублирования шаблонов, плаз-кондуктор 5 для увязки плазов и шаблонов, для изготовления и увязки сборочных приспособлений (рубильники, ложементы, мастер-плиты, стапельные плиты и др.), инструментальный стенд 6 для монтажа сборочной, контрольной и макетно-эталонной оснастки, а также лазерные оптические измерительные системы и оборудование ЛОИСО.

Весь этот комплекс характерен единой координатной системой, позволяющей обеспечить связь контуров тех или иных сечений обводов агрегатов со строительными осями как на плоскости, так и в пространстве при переходе от плоских сечений к воспроизводству отдельных участков или всей поверхности обводов.

Создание и внедрение плаз-кондукторов и инструментального стенда позволило с точностью до 0,1-0,2 мм определить любую, необходимую для фиксации в пределах рабочего пространства, точку. Благодаря разработке и осуществлению фотоконтактного способа дублирования точность изготовления шаблонов повысилась, пределы отклонения от плаза составили 0,1-0,4 мм.

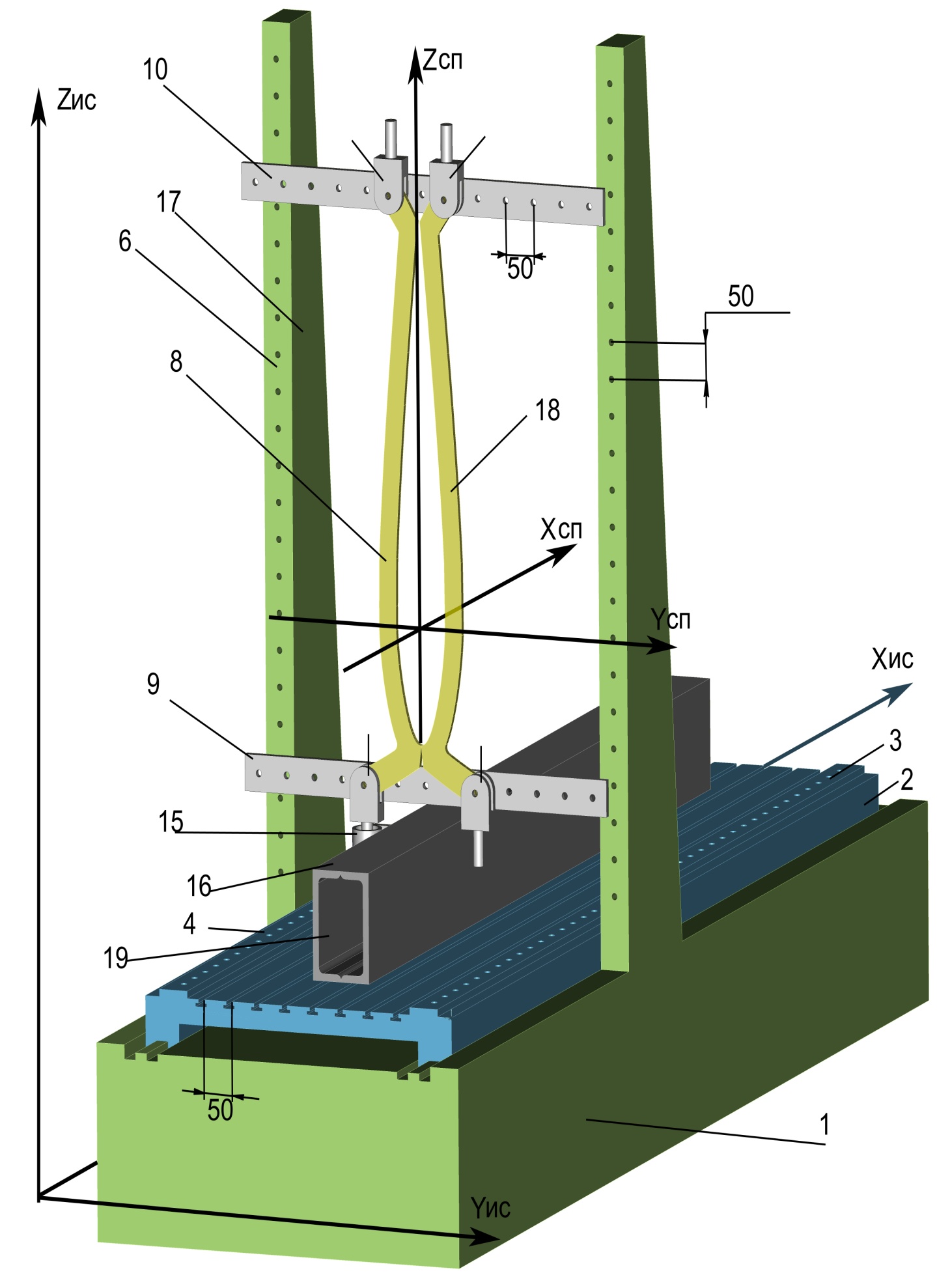

Для обеспечения требуемой точности монтажа в приспособлении базовых фиксирующих и зажимных элементов при плазово-шаблонном методе увязки применяются инструментальные стенды.

Инструментальный стенд (рис. 12.2) служит для точной установки в приспособлении фиксирующих и зажимных элементов и удержания их в заданном положении во время заливки заполнителя в компенсирующие зазоры между фиксирующими и установочными элементами. Необходимое положение фиксирующих элементов определяется в инструментальном стенде посредством координатных линеек. Пространственные сборочные приспособления могут быть смонтированы в них с точностью до 0,1 мм.

Инструментальные стенды, отличающиеся надежностью в эксплуатации, позволяют решить основные технологические задачи по обеспечению высокой точности монтажа и увязки сборочных приспособлений. Кроме того, применение инструментальных стендов сокращает трудоемкость монтажа приспособлений и общий цикл подготовки производства.

На рис. 12.2 приведена конструктивная схема инструментального стенда. Основание 1 представляет собой литую чугунную станину с параллельными направляющими. По направляющим перемещается стол 2, на котором устанавливаются каркасы монтируемых приспособлений. По бокам станины установлены две литые чугунные стойки 5 и 6. стол может перемещаться электродвигателем со скоростью 2,5 м/мин или вручную.

Система координатных линеек инструментального стенда состоит из двух продольных линеек 3, 4, укрепленных на боковых плоскостях стола и передвигающихся вместе с ним, двух поперечных линеек 9, 10 и передвигающихся вдоль вертикальных линеек 6, 7. Поперечные координатные линейки уравновешиваются противовесами, помещенными во внутренней полости стоек, и закрепляются на требуемой высоте болтами, скользящими в Т-образных пазах вертикальных линеек. Такие же пазы имеются и в других координатных линейках стенда вдоль всех координатных линеек с шагом 50±0,1 мм расточены и занумерованы калиброванные отверстия, в которые установлены закаленные шлифованные втулки с внутренним диаметром 12 мм. При помощи этих отверстий можно установить линейки на любой размер, численное значение которого должно быть кратным 50.

Размеры между калиброванными отверстиями на координатных линейках в пределах 50 мм определяются при помощи универсальных микрометрических или специальных дистанционных калибров.

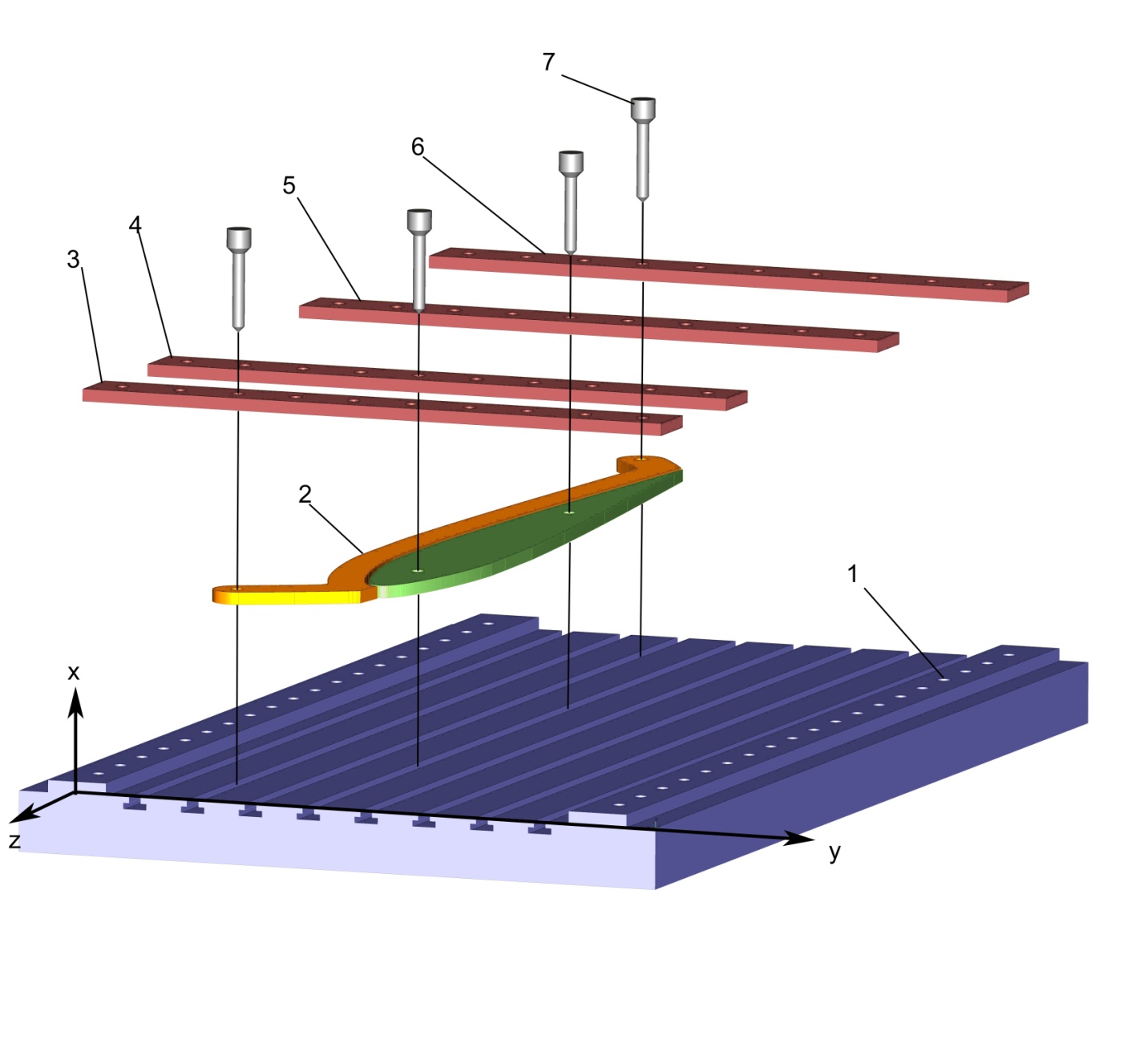

Для увязки положений осей крепежных отверстий фиксирующих зажимных элементов и базовых элементов СП при плазово-шаблонном методе с их рабочим контуром применяют плаз-кондукторы (рис. 12.3).

Рис. 12.2. Инструментальный стенд: 1 – основание; 2 – передвижной стол с продольными линейками; 3, 4 – продольные линейки (0Хис); 5, 6 – стойки; 6, 7 – вертикальные линейки (0Zис); 8 – монтируемые рубильники; 9, 10 – поперечные линейки (0Уис); 10 – элемент каркаса СП; 11 – монтаж стакана СП; 12, 13, 14, 15 – монтажные вилки.

На основе базовых отверстий представилась возможность производить увязку шаблонов посредством совмещения их в пакет и выдерживать допуски в пределах 0,1-0,2 мм. При взаимной координации шаблонов по базовым отверстиям (БО) поле допусков уменьшилась ступенчатостью сечений при совмещении их по обводам. Одновременно была решена проблема изготовления разборных плазов и тем самым проблема сокращения площади, необходимой для их размещения.

Исследования и анализ конструктивных особенностей СЕ являются основой разработки технологических процессов. Принципиальное значение имеет выбор баз. При выборе баз сборки СЕ летательных аппаратов, в первую очередь, необходимо исходить из требований точности аэродинамических обводов, имея в виду те элементы конструкций, поверхности которых следует обеспечить с наибольшей точностью изготовления и увязки с процессом сборки. Необходимо учитывать условия эксплуатационной и производственной взаимозаменяемости и соблюдать при этом единство конструкторских и технологических баз.

Решение задачи выбора базы сборки является самым ответственным при проектировании технологического процесса сборки, когда сразу же определяются элементы, подлежащие фиксации, выявляется необходимая оснастка, выявляются технические условия на проектирование приспособлений, инструмента и т.п.

Отверстия для фиксации при сборке повышенной точности сверлят в готовых деталях после штамповки и доводочных операции. При исключении шпилечных отверстий, указанных в чертежах для фиксации в штампах развертки детали, конструктор по требованию технолога вносит в чертеж дополнительные отверстия, специально v приспособленные к фиксации заготовки на шпильках.

Допускаются отклонения расположения отверстий от размеров чертежа и штампа в следующих пределах: для сборочных отверстий до 0,2 мм для шпилечных, направляющих до 0,5 мм. При сборке агрегатов фюзеляжа после установки в СП шпангоутов с фиксацией их по шпилечным отверстиям крепятся стрингеры, предварительно выравниваемые по обводу при помощи шаблонов сечения.

Плаз-кондуктор представляет собой горизонтальный стол с жестко закрепленными продольными координатными линейками 1, 2, имеющими отверстия, расстояния между центрами которых равны 50 мм. На столе могут свободно перемещаться также поперечные координатные линейки 3, 4, 5, 6 с отверстиями, размещенными с шагом 50 мм.

Передвигая поперечные линейки вдоль стола, можно совместить центр одного из ее отверстий с любой точкой на плоскости стола, численное значение координат которой кратно 50. таким образом, плаз-кондуктор представляет собой систему прямоугольных координат. Рядом с плаз-кондуктором располагают один-два сверлильных станка.

Рис. 12.3. Схема плаз-кондуктора: 1, 2 – продольные координатные линейки;

3, 4, 5 - поперечные координатные линейки; 7 – инструмент (сверло) сверлильного

станка.

Положение силовых стрингеров также контролируется контурными шаблонами. Точность каркаса определяет плотность прилегания обшивки и плавность обводов.

На рис. 12.4 показана структура плазово-шаблонного метода увязки.

Рис. 12.4. Структура плазово-шаблонного метода увязки: ГК – главный конструктор;

КД – конструкторская документация; К-ф – координатограф; ФКО – фотокопировальное оборудование; ТП – теоретический плаз; КП – конструктивный плаз; РО – раскройное оборудование; ПК – плаз-кондуктор; ИС – инструментальный стенд; ЛОИСО – лазерное оптическо-измерительное оборудование.

Технологический процесс сборки агрегатов летательных аппаратов отличается определенной спецификой. Сущность ее состоит в особенностях деталей СЕ, которые в основном изготавливаются из листового материала и профилей. Большая часть этих деталей не обладает достаточной жесткостью, вследствие чего форма, полученная ими при изготовлении, видоизменяется под действием собственной массы. Поэтому возникает необходимость восстанавливать первоначальную форму деталей, убедившись в их соответствии с заданной геометрии при фиксации в оснастке до начала процесса сборки узлов и соединения последних в агрегаты.

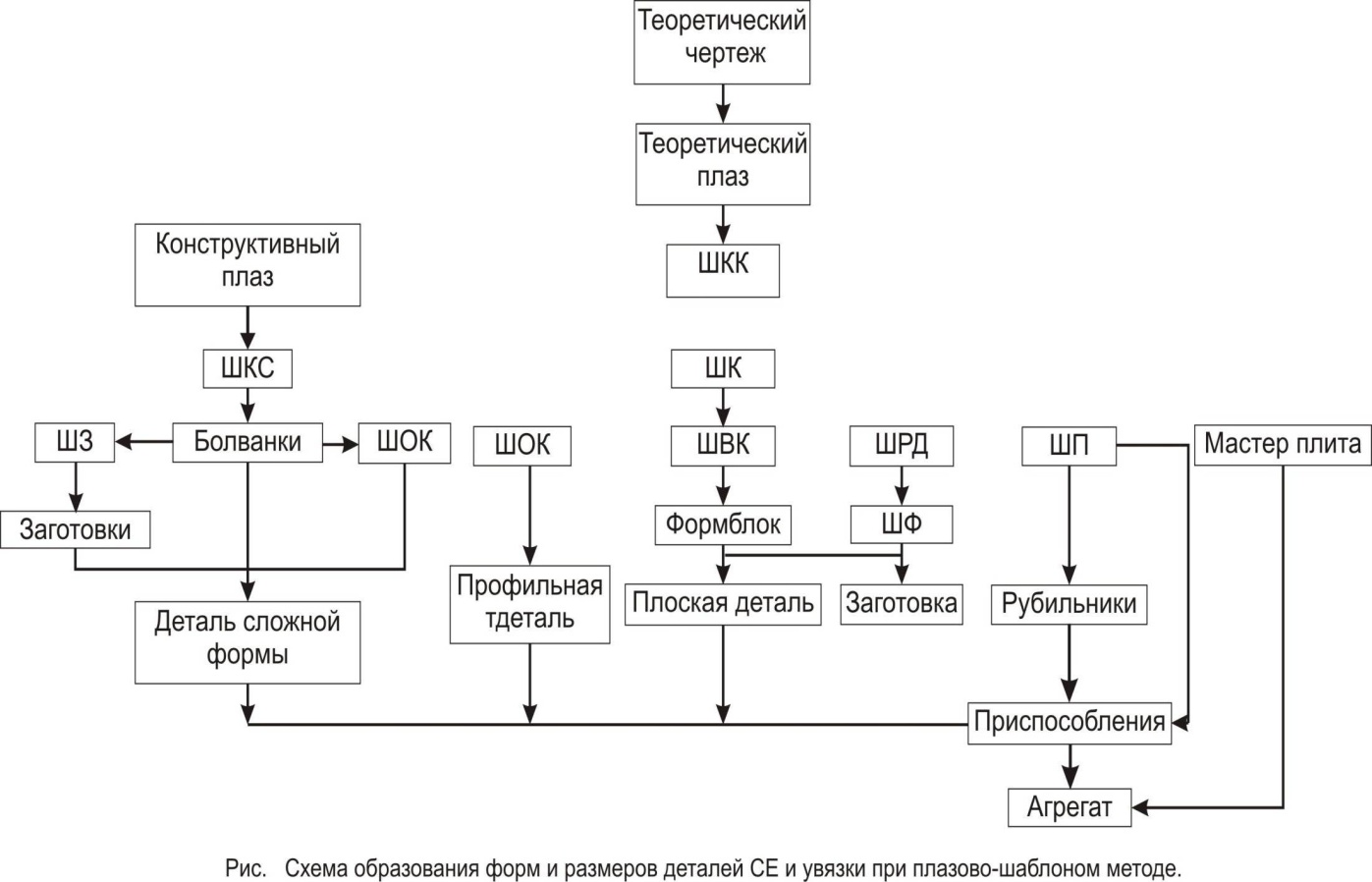

Многочисленная группа контрольно-производственной оснастки, определяемая, главным образом, шаблонами, является основой для образования форм и размеров частей летательных аппаратов по плазово-шаблонному методу (рис. 12.5). Номенклатура шаблонов зависит от особенностей форм деталей и технологических процессов их изготовления. Из наиболее распространенных деталей в конструкциях летательных аппаратов можно выделить три основных типа:

· плоские, изготавливаемые из листового материала гибкой без значительных деформаций с бортами: нервюры, шпангоуты, диафрагмы и др.;

· пространственные сложной конфигурации, изготавливаемые из листового материала штамповкой, вытяжкой со значительными деформациями (обшивки, окантовки, люки, обтекатели и т. д.;

· профильные, изготавливаемые из профилей различных сечений.

Для формообразования деталей первого типа применяют плоскую оснастку типа формблоков. Раскрой заготовки, сверление отверстий – инструментальных, шпилечных, сборочных, направляющих выполняют по шаблонам развертки деталей (ШРД). Формблоки изготавливают при помощи шаблонов внутреннего контура (ШВК). Взаимную увязку шаблонов ШРД и ШВК производят посредством шаблона контура ШК. При изготовлении деталей второго типа применяют пространственную оснастку типа обтяжных пуансонов, штампов, оправок и т. д. Заготовку вырезают по шаблону заготовки (ШЗ); обрезку припуска по контуру и сверление отверстий выполняют при помощи шаблона ШОК. Технологическую оснастку, применяемую при изготовлении такого рода деталей, изготавливают по шаблонам контуров сечений (ШКС). Гибку деталей третьего типа производят на различного рода профилегибочных станках, штампах при помощи всевозможных оправок. Контуры обрабатывают и контролируют по шаблонам гибки (ШГ). Большую группу шаблонов составляют стапельные или шаблоны приспособлений (ШП) для изготовления приспособлений и ШК для изготовления мастер-плит разъемов агрегатов.

Взаимная увязка шаблонов ШК, ШВК, ШРД, ШКС и ШОК для плоских и профильных деталей, относящихся к каждому данному сечению агрегата, обеспечивается их изготовлением по единому исходному контрольно-контурному плазу. Взаимную увязку шаблонов ШКС, предназначенных для изготовления технологической оснастки для деталей сложной пространственной конфигурации, производят по теоретическим плазам, ШКК и конструктивным плазам. Увязку стапельных шаблонов производят по теоретическим плазам или ШКК.

Можно установить три группы увязки:

· теоретические и конструктивные плазы, ШКК, являющиеся главными источниками увязки;

· шаблоны ШВК. ШКС, ШГ, ШП, ШК,

· мастер-плиты разъемов — оснастка переноса формы и размеров от главных источников увязки на заготовительно-сборочную оснастку;

· шаблоны ШРД, ШЗ, ШГ, ШОК используемые для изготовления деталей и заготовок.

Рис. 12.5. Схема образованиея форм и размеров деталей СЕ и увязки при

плазово-шаблонном методе.

Особо важное значение имеет увязка деталей, составляющих внешние обводы или оказывающих влияние на их образование.

Методы взаимной увязки оснастки не следует отделять от методов сборки. Установлено, что определенному уровню проектирования летательных аппаратов соответствует определенный уровень технологии изготовления, метод сборки и соответствующие варианты взаимной увязки оснастки. Более высокий уровень проектирования повышает уровень технологии сборки и увязки оснастки. Вместе с тем возросший уровень технологии содействует созданию более совершенных конструкций. Достижение необходимой увязки процессов механической обработки, заготовительно-штамповочных с агрегатно-сборочными процессами обеспечивается на первом этапе подготовки производства конструктивно-технологической проработкой технической документации в процессе выпуска чертежей и запуска самолетов в производство. Далее разрабатываются схемы увязки оснастки по основным конструктивно-технологических и эксплуатационным разъемам и обводам, а также определяется необходимый комплект рабочей и контрольной оснастки. Определяющим началом этих разработок является характеристика точности обводов агрегатов. Этот фактор лежит в основе главных принципов сборки: с базой «поверхность каркаса» и с базой «внешняя поверхность обшивки».

Вопросы для самоподготовки:

1. В чем различие между теоретическим плазом (ТП) и конструктивным плазом (КП)?

2. Что такое шаблоны, способы их изготовления и какие виды шаблонов существуют?

3. Какова последовательность и структура взаимодействия технических средств для обеспечения плазово-шаблонного метода увязки?

4. Какова последовательность монтажа базовых элементов сборочного приспособления в инструментальном стенде?

5. Из каких основных элементов состоит плаз-кондуктор?

6. Какова специфика технологических процессов сборки СЕ при плазово-шаблонном методе увязки?

7. Как обеспечивается увязка шаблонов ШК, ШВК, ШРД, ШКС и ШОК?

Дата добавления: 2015-09-29; просмотров: 32689;