Статистичні методи аналізу процесів

Управління якістю продукції здійснюється за допомогою статистичних методів аналізу і оцінки якості продукції, приймального контролю і регулювання технологічних процесів.

Статистичний метод аналізу і оцінки якості продукції – метод, за якого значення показників визначають з використанням правил математичної статистики. Кожному процесові властива власна мінливість якості. Необхідно знайти засоби її мінімізації. Для цього найбільш ефективним засобом можна вважати перехід від статистичної до динамічної перевірки якості та регулювання під час виробництва. Необхідно отримати інформацію про реальну роботу процесу, провести оцінку і аналіз його характеристик, а також статистичний аналіз причин відхилення. Необхідно дослідити, яким чином варіації різноманітних підконтрольних параметрів впливають на ознаки якості. Найважливіше завдання – розшарування причин на загальні і спеціальні, так як їх усунення здійснюється по-різному. Це дозволить запобігти виникненню невідповідностей і надасть можливість проводити поліпшення і підвищення продуктивності процесу з подальшою оцінкою ефективності проведених дій.

Статистичний приймальний контроль – контроль, заснований на застосуванні методів математичної статистики для перевірки відповідності якості продукції встановленим вимогам і прийняття продукції. Необхідно на основі статистичних методів і згідно з економічними вимогами визначити взаємозв’язок між партією виробів і обсягом вибірки, а також способи відбору з партії вибірок, критерії оцінок і т.ін.

За результатами контролю належить прийняти рішення про приймання партії продукції або про її відхилення. Однак на сучасному етапі акцент зміщується з контролю на управління якістю, важливіше попередити і виключити появу невідповідності, а не виявити її після отримання продукції і витрачати кошти на усунення помилок.

Статистичний метод регулювання технологічних процесів – встановлення статистичними методами значень показників точності і стабільності технологічного процесу і визначення закономірностей його перебігу у часі.

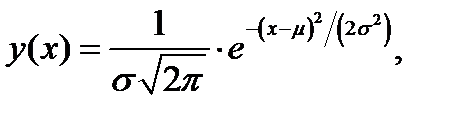

Точність технологічного процесу – забезпечення близькості дійсних значень параметрів до нормованих; стабільність технологічного процесу – сталість розподілу ймовірностей його параметрів до нормованих значень. На будь-який процес впливає ряд чинників, які мають випадковий і систематичний характер. У результаті відбувається деяке розсіювання значень параметрів, яке може бути апроксимовано нормальним законом розподілу:

(5.1)

(5.1)

де х – змінна випадкова величина;

m – математичне очікування випадкової величини х;

s – середнє квадратичне відхилення випадкової величини х.

Математичне очікування характеризує положення кривої розподілу, а середнє квадратичне відхилення характеризує ступінь розсіювання випадкової величини відносно математичного очікування.

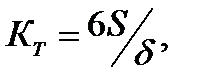

Визначення точності технологічного процесу відбувається порівнянням з технічним допуском. Для кількісної оцінки використовується коефіцієнт точності технологічного процесу:

(5.2)

(5.2)

де d = Тв – Тн – поле допуску на параметр;

S = s – середнє квадратичне відхилення.

Точність оцінюють, виходячи з наступних критеріїв:

КТ £ 0,75 – технологічний процес точний, задовільний (рисунок 5.2, а);

КТ = 0,76–0,98 – процес вимагає уважного нагляду, так як цілком заповнено поле допуску і можуть з’явитися дефектні вироби (рисунок 5.2, б);

КТ ³ 0,98 – незадовільний процес, так як по обидва боки допуску з’являються дефектні вироби (рисунок 5.2, в).

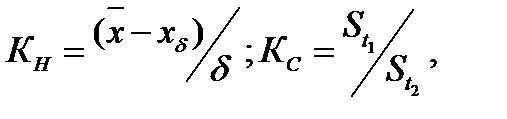

Окрім коефіцієнта точності КТ,рекомендується використовувати коефіцієнти настроювання КН і коефіцієнт стабільності КС:

де хd – середина поля допуску; St1, St2 – середнє квадратичне відхилення відповідно у момент часу фіксований t1 і порівнюваний t2.

Рисунок 5.2, а – Коефіцієнт точності технологічних процесів КТ £ 0,75

Рисунок 5.2, б – Коефіцієнт точності технологічних процесів КТ = 0,76–0,98

Стабільність – здатність зберігати m і s протягом деякого часу незмінними належить до важливих характеристик процесу. Існує поняття «відтворюваний процес» – процес, розкид показників якого має дзвоноподібну форму і укладається в діапазон допуску.

| -3s -2s -1s 1s 2s 3s |

Рисунок 5.2, в – Коефіцієнт точності технологічних процесів КТ ³ 0,98

Для виразу відтворюваності процесу обчислюють одне з наступних значень:

1) відношення відтворюваності: СR = 6S/загальний допуск;

2) індекс відтворюваності: СР = загальний допуск/6S

(вважається, що процес за CR < 0,75 (CP > 1,33) – відтворюваний;

за CR = 0,75 – 1,00 (CP = 1,00 – 1,33) – керований при жорсткому контролі; при CR > 1,00 (CP < 1,00) – некерований).

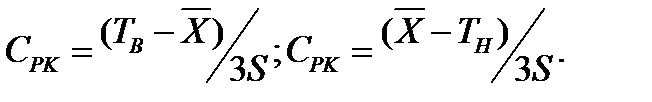

Для аналізу можна також скористатися індексом CPK, найменшим з наступних відношень:

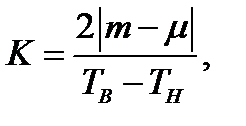

Для кількісної оцінки нецентрованості процесу використовують коефіцієнт К, який визначається за формулою:

(5.3)

(5.3)

де m = ½ (TB – TH) – середнє значення контрольованого параметра за технічними умовами.

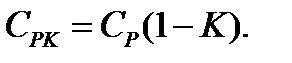

Взаємозв’язок реальної СРК і потенціальної СР характеристики процесу відображається за наступним співвідношенням:

(5.4)

(5.4)

З наведеного виразу зрозуміло, що СРК = СР тільки у випадку, коли середнє значення процесу співпадає з серединою діапазону, заданого технічними умовами. У протилежному випадку СРК < СР. Таким чином, для оптимального процесу середнє значення вимог технічних умов повинно співпадати з середнім значенням реального процесу.

Дата добавления: 2015-11-18; просмотров: 1338;