Регулировка механизмов челнока и отводчика.

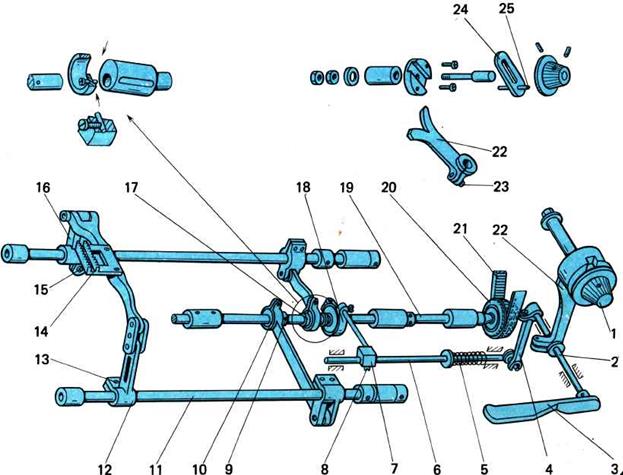

Своевременность подхода носика 25 ( рис. 39) челнока 1 к игле регулируется поворотом челнока после ослабления винтов 3. Для выполнения регулировки находят среднее положение иглы относительно центра отверстия в игольной

пластине, опускают иглу в крайнее нижнее положение, затем поднимают ее на 2,5±0,2 мм. В этот момент носик челнока должен быть выше ушка иглы на 2,6 мм, причем если такое взаимодействие не достигается, то необходимо

отрегулировать высоту иглы. Зазор между иглой и носиком челнока, который должен быть равен 0,1 мм, регулируется осевым перемещением челнока 1 после ослабления винтов 3 вдоль челночного вала 22. Зазор между установочным пальцем пластины 13 и задней стенкой паза 26 шпуледержателя 2, который должен быть равен 0,8 мм, регулируется продольным смещением пластины 13 после ослабления винта 12. Положение зуба отводчика 14 относительно выступа 4 шпуледержателя 2 регулируется его вертикальным смещением после ослабления винта 15 вдоль паза ступицы 16. Осевой зазор между зубом отводчика 14 и поверхностью шпуледержателя 2, который должен быть равен 0,8 мм, регулируется осевым перемещением вала со ступицей 16, втулкой 17 после ослабления винтов 18, 19. Радиальный зазор между зубом отводчика 14 и выступом 4 шпуледержателя 2, который должен быть равен 0,5 мм, т. е. толщине нитки, регулируется поворотом отводчика и ступицы 16 вала после ослабления винта 19 коромысла 20. Своевременность нажатия отводчика 14 на выступ 4 шпуледержателя 2 регулируется поворотом вала 21 после ослабления винтов 23 крепления вала 21 внутри вала 24. При выполнении этой регулировки следует добиться того, чтобы нажатие отводчика 14 на выступ 4 начиналось сразу после обвода нитки на угол более 180°. Количество масла, подаваемого челноку 1, регулируется винтом 11 в картере 10. Если его завинчивать, то подача смазки челноку уменьшится. Натяжение нижней нитки регулируется винтом 7 благодаря изменению деформации пластинчатой пружины 8.

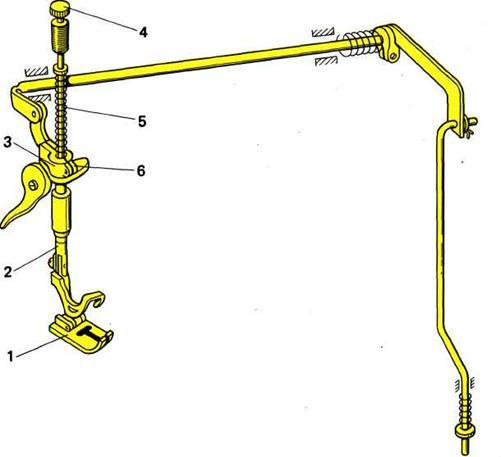

Регулировка механизма перемещения материала.Длина стежка регулируется поворотом рукоятки 1 (рис. 41). Если ее поворачивать по часовой стрелке, ползун 24 под действием кулачкового паза рукоятки 1 будет подниматься. Благодаря подъему пальца 25 пружина 5 повернет коромысла 4, 22 и вал 2 по часовой стрелке. Ось 6, поводок 7 и обойма 18 вместе с эксцентриком 17 переместятся влево. Под головку шатуна передвинется та часть эксцентрика 17, у которой больше эксцентриситет. Длина стежка увеличится. Чтобы закрепить строчку, работающий нажимает на рукоятку 3, в результате чего вал 2 и коромысло 22 поворачиваются против часовой стрелки вместе с коромыслом 4. Ось 6, поводок 7 и обойма 18 вместе с эксцентриком 17 перемещаются вправо. Под головку шатуна переместится правая часть

эксцентрика, которая имеет эксцентриситет, равный прежнему, но направленный в противоположную сторону. Рейка 14 перемещает материал к работающему.

Рисунок 41. Механизм двигателя ткани машины 72520-101 кл. фирмы «Минерва»

Высота подъема рейки 14 над игольной пластиной регулируется поворотом коромысла 12 после ослабления стягивающего винта 13 на валу подъема 11. Рейка 14 должна подниматься над игольной пластиной на 1,3±0,1 мм. Если рейку 14 необходимо переместить поперек платформы машины, положение рейки в прорезях игольной пластины регулируют поворотом коромысла 16 после ослабления стягивающего винта 15. Если рейку 14 нужно переместить вдоль платформы машины, то ослабляют винты 15, 13 и перемещают коромысла 16, 12 вдоль осей валов. Своевременность вертикальных перемещений рейки 14 регулируется поворотом главного вала после ослабления двух упорных винтов 9 эксцентрика 10. Своевременность перемещения материала регулируется путем ослабления двух упорных винтов крепления барабана 20 зубчатого ремня 21 на валу 9. Поворотом главного вала иглу подводят к материалу, поворотом распределительного вала 9 ставят рейку в положение, при котором она опускается. После этого в связи с нарушением взаимодействия иглы и челнока регулируют своевременность подхода носика челнока к игле. Соответствие длин стежков градуировке шкалы рукоятки 1 регулируется перемещением поводка 7 вдоль оси 6 после ослабления винта 8. Равенства длин стежков при прямом и обратном перемещении материала добиваются поворотом коромысла 22 после ослабления стягивающего винта 23.

Регулировка узла лапки.Давление лапки 1 (рис. 42) на материал регулируется винтом 4 путем деформации пружины 5. Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением

пружинодержателя 6 после ослабления винта 3. При опускании пружинодержателя 6 высота подъема лапки 1 увеличивается. Положение рожков лапки 1 относительно линии движения иглы регулируется поворотом стержня 2 после ослабления винта 3.

Рисунок 42 Узел лапки машины 72520-101 кл. фирмы «Минерва»

3.17. Внутрипроцессный транспорт

Таблица 5

| Наименование транспортного средства | Марка | Размер | Рисунок |

| Тележка- контейнер | ТР 2С-903.00.000. | 883*300*900 |

|

| Тележки-стеллажи напольного транспортирования | ТР 2С-718.00.000. | 1183*500*680 |

|

Индивидуальное задание. Вариант № 5

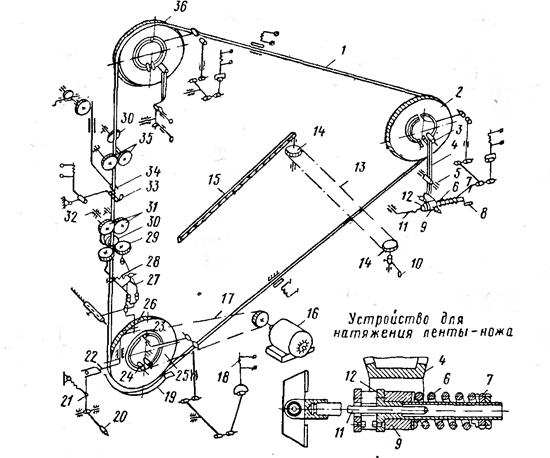

Стационарная трёхшкивная раскройная машина РЛ - 2

Рисунок 43 Стационарная трёхшкивная раскройная машина РЛ - 2

Рабочим органом стационарной раскройной машины РЛ-2 является замкнутая стальная лента 1 шириной 20 мм , толщиной 0,4-0,7 мм с углом заточки 15-20 градусов материал – сталь марки У-8А холоднокатаная инструментальная термически обработанная. Концы лент сваривают или паяют твёрдой пайкой. Машина состоит из станины отлитой из серого чугуна, на которой смонтированы привод, натяжное устройство, механизм заточки ленточного ножа, лентоулавливатели, тормозной механизм и ряд других приспособлений, которые облегчают труд работающего и повышают качество рассекания настила .

В машине установлены три шкива диаметром 500мм. Ведущий шкив 26 получает вращение через ременную передачу 17 от электродвигателя 16 мощностью 1 к Вт. Частота вращения вала электродвигателя 1420 об/мин. Верхний шкив 36 установлен в верхней части машины на одной вертикальной прямой с ведущим шкивом 26. Положение верхнего шкива 36 может меняться относительно нижнего, что необходимо для предотвращения сбегания ленточного ножа.

Боковой шкив 2 установлен в подшипниках на оси 3 рычага 4, который осью 5 соединен с кронштейном станины машины. Нижняя часть рычага шарнирно соединена с подвесным кронштейном 9 . В отверстие кронштейна вставлена втулка 12 с пружиной натяжения 6. Конец пружины упирается в кронштейн 9, а второй – в гайки 7, регулирующие силу сжатия пружины. Пружина отжимает гайку вправо, обеспечивая постоянное натяжение ленточного ножа.

Наибольшее перемещение шкива по хорде составляет 120мм, что дает возможность использовать ленты различной длинны отличающиеся друг от друга на 200мм , а также обеспечивает снятие ленточного ножа. Для обеспечения безопасности работающего на машине установлено тормозное устройство и электромагнитные лентоулавливатели. Тормоз обеспечивает торможение шкивов, отключение электродвигателя и торможение его вала при обрыве ленточного ножа. Лентоулавливатели при обрыве ленты мгновенно зажимают ленту , не допуская выскакивания её из машины в зону работающего. Тормозное устройство состоит из колодочных тормозов, которые при обрыве ленточного ножа включаются электромагнитами. При обрыве нож касается шины 19, которая находится под током низкого напряжения. При этом происходит замыкание электроцепи, двигатель отключается, тормоза зажимаются. Приспособление для заточки работает от педали 20, при нажатии на которую через систему рычагов 21, 22 сходятся шлифовальные круги 29. При этом они затачивают переднюю кромку ножа. Скорость ножа 20м/с. Шлифовальные круги закрыты кожухом. Внутри кожуха находится прокладка из асбеста для гашения искры.

Для вертикального сохранения положения ленты, слева и справа от неё от неё установлены специальные направляющие ролики 35, сзади ленты установлены упорные ролики 30. Для предохранения рук от порезов – скобы 33 и 34, которые перекрывают ленту выше настила. Скоба 33 конструктивно связана с электромагнитом, поэтому при обрыве ленты происходит замыкание цепи электромагнита и скоба 33 выводит своей вилкой ленточный нож из зоны работающего. Все вращающиеся части и нож защищены ограждениями.

Вывод

В процессе курсовой работы была выбрана модель для пошива – юбка из хлопчатобумажной ткани, составлено описание модели и выполнен технический эскиз. Была составлена технологическая последовательность обработки изделия с указанием применяемого оборудования.

Для разбраковки и промера ткани выбран Промерочно – разбраковочный станок ПСМ, для настила - настилочно – раскройный стол, концевая линейка Л-3, и для раскроя – машина с дисковым ножом ЭЗДМ - 1, машина с прямым ножом CS 529-1А , и стационарная раскройная машина машина РЛ- 3.

Для пошива изделия было выбрано следующее оборудование:

· одноигольная высокоскоростная стачивающая машина 97А кл. ОЗЛМ , на которой выполняются основные операции – стачивание средних швов, притачивание молнии, настрачивание карманов, заготовка и притачивание пояса.

· Обмётывание срезов было выполнено на краеобмёточной машине МО – 2504 «Джуки», а боковые швы юбки были обработаны на стачивающе-обмёточной машине МО – 2516 «Джуки», что позволило сократить время данной операции вдвое.

· На машине зигзагообразного стежка была выполнена декоративная отстрочка на карманах на машине 72520-101 кл. фирмы «Минерва»

· двойные отделочные строчки выполнили на двухигольной машине 852(×5) кл. ПМЗ, что сократило затраты времени на операцию и улучшило внешний вид строчек ( строгая параллельность).

· Машина Сs-790, «Паннония» для изготовления шлёвок позволила заменить три операции – обмётывание, подгибание, застрачивание –одной.

· Для изготовления петель использовали петельный полуавтомат с МПУ, а для пришивания пуговиц - Полуавтомат 1095 кл. ПМЗ.

· Оборудование для ВТО - Утюг Сs-392, «Паннония» и пресс CS - 313«Паннония».

Список используемой литературы

1. Вальщиков Н.М. « Расчёт и проектирование машин швейного производства».

2. Рачок В. В. «Оборудование швейного производства».

3. Франц В. Я. « Швейные машины».

4. Франц В. Я «Оборудование швейного производства».

5. Горохов И.К., Воронин Е.И. «Справочник по швейному оборудованию».

6. Ермаков А.С. «Оборудование швейных предприятий».

Интернет ресурс:

1. www.twirpx.com.

2. www.cross-kpk.ru/

Дата добавления: 2015-08-14; просмотров: 3022;