При движении поршня вправо.

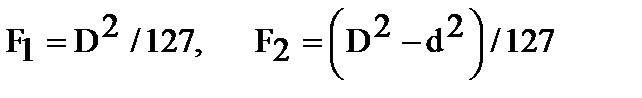

В этом случае размеры цилиндра ПР связаны эмпирической зависимостью:

(3.10)

(3.10)

Размеры D и d подставляются в мм., а F1 и F2 получаются в см2.

Движущаяся сила определяется по формуле:

(3.11)

(3.11)

где kт – коэффициент, учитывающий потери на трение, kт = 09…0,98.

Рд подставляется в ньютонах, р – в мегапаскалях.

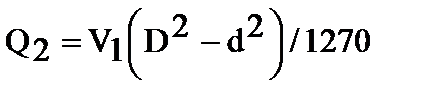

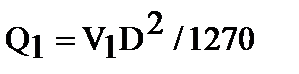

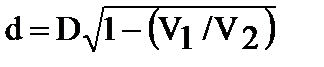

Расход масла и скорость поршня связаны зависимостями:

(3.12)

(3.12)

где Q – расход, л/мин;

V – скорость, м/мин.

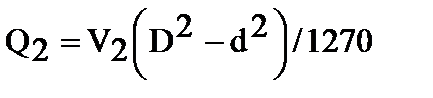

При движении поршня влево:

; (3.13)

; (3.13)

; (3.14)

; (3.14)

. (3.15)

. (3.15)

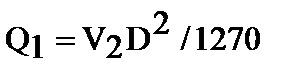

При заданном соотношении скоростей V1 и V2 (когда V1 < V2 и количество поступающего в цилиндр масла const) диаметр штока находят из выражения:

(3.16)

(3.16)

где D и d – в мм, а V1 и V2 – в м/мин.

Диаметр поршня D и его длину L выбирают из условий из условий компоновки узла ПР. Обычно рекомендуется L/D = 18…20, а для больших перемещений L/D>>18…20.

Параметры поворотного лопастного двигателя выбирают на основе следующих соотношений.

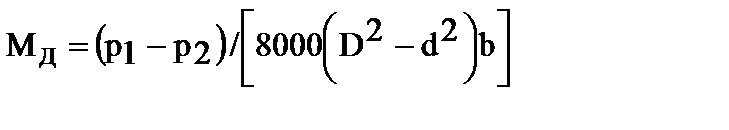

Движущий момент (в Нм) на выходном валу:

(3.17)

(3.17)

где р1 и р2 – давление в напорной и сливной полостях, МПа;

b – ширина лопасти, мм;

D и d – размеры гидродвигателя.

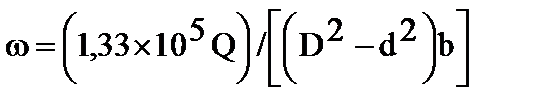

Угловая скорость (рад/с) поворота выходного вала:

(3.18)

(3.18)

где Q – расход масла, л/мин.

Параметры гидромотора выбирают на основе следующих соотношений.

Движущий момент на выходном валу:

(3.19)

(3.19)

где q – рабочий объем гидромотора, см3;

р1 и р2 – давление в напорной и сливной магистралях, МПа.

Частота вращения выходного вала (мин –1) определяется по формуле:

(3.20)

(3.20)

где Q – расход масла, л/мин.

Современные мехатронные модули [2.3]

Общее понятие модуля дано в фундаментальном словаре: "Модуль – унифицированная функциональная часть машины, конструктивно оформленная как самостоятельное изделие".

Мехатронные модули (ММ)– это базовые функциональные компоненты мехатронных систем и машин с компьютерным управлением, предназначенные для выполнения движений, как правило, по одной управляемой координате.

Качественно новые свойства мехатронных модулей по сравнению с традиционными приводами достигаются синергетической интеграцией составляющих элементов.

Синергетическая интеграция - это не просто соединение отдельных частей в систему с помощью интерфейсных блоков, а построение единого приводного модуля как конструктивное объединение и даже взаимопроникновение элементов, которые имеют, как правило, различную физическую природу. ММ движения являются теми функциональными «кубиками», из которых затем можно компоновать сложные многокоординатные мехатронные системы.

Мехатронные модули первого уровня представляют собой объединение только двух исходных элементов. Типичным примером модуля первого поколения может служить «мотор-редуктор», где механический редуктор и управляемый двигатель выпускаются как единый функциональный элемент. Мехатронные системы на основе этих модулей нашли широкое применение при создании различных средств комплексной автоматизации производства (конвейеров, транспортеров, поворотных столов, вспомогательных манипуляторов).

Мехатронные модули второго уровня появились в 80-х годах прошлого столетия в связи с развитием новых электронных технологий, которые позволили создать миниатюрные датчики и электронные блоки для обработки их сигналов. Объединение приводных модулей с указанными элементами привело к появлению мехатронных модулей движения, состав которых полностью соответствует введенному выше определению, когда достигнута интеграция трех устройств различной физической природы: механических, электротехнических и электронных. На базе мехатронных модулей данного класса созданы управляемые энергетические машины (турбины и генераторы), станки и промышленные роботы с числовым программным управлением.

Развитие третьего поколения мехатронных модулейобусловлено появлением на рынке сравнительно недорогих микропроцессоров и контроллеров на их базе и направлено на интеллектуализацию всех процессов, протекающих в мехатронной системе, в первую очередь – процесса управления функциональными движениями машин и агрегатов. Одновременно идет разработка новых принципов и технологий изготовления высокоточных и компактных механических узлов, а также новых типов электродвигателей (в первую очередь высокомоментных, бесколлекторных и линейных), датчиков обратной связи и информации.

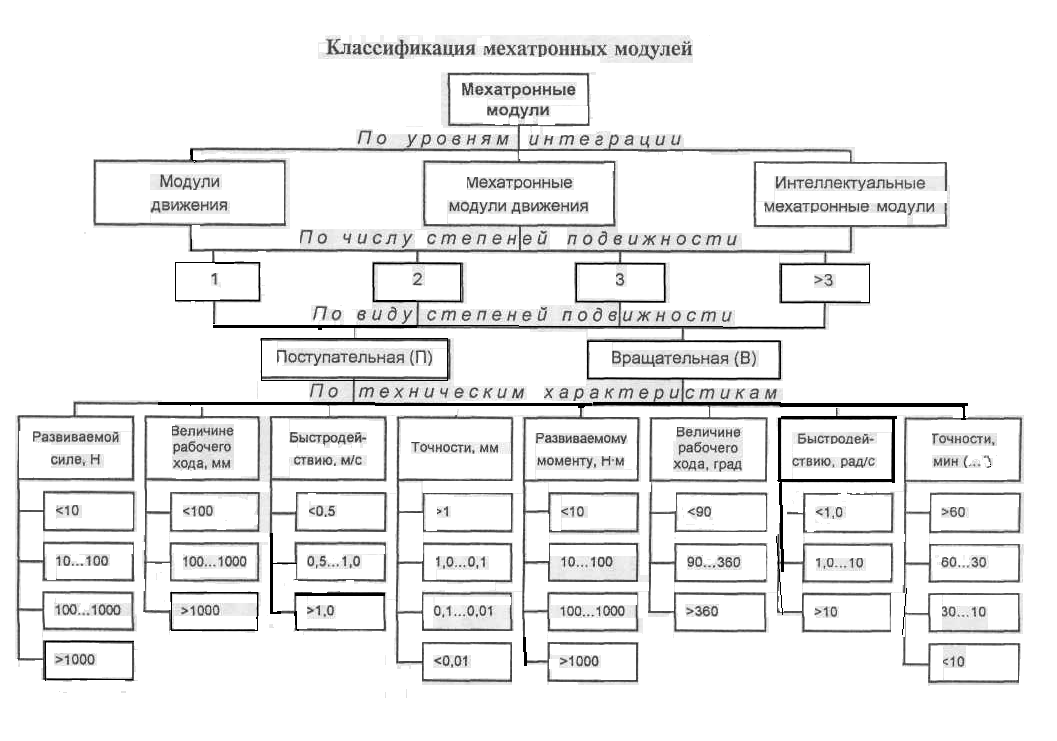

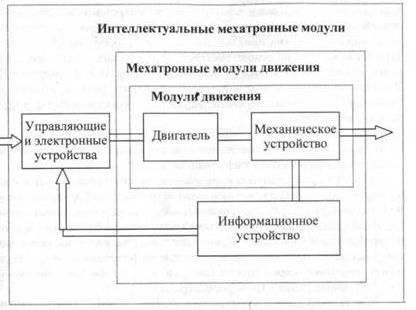

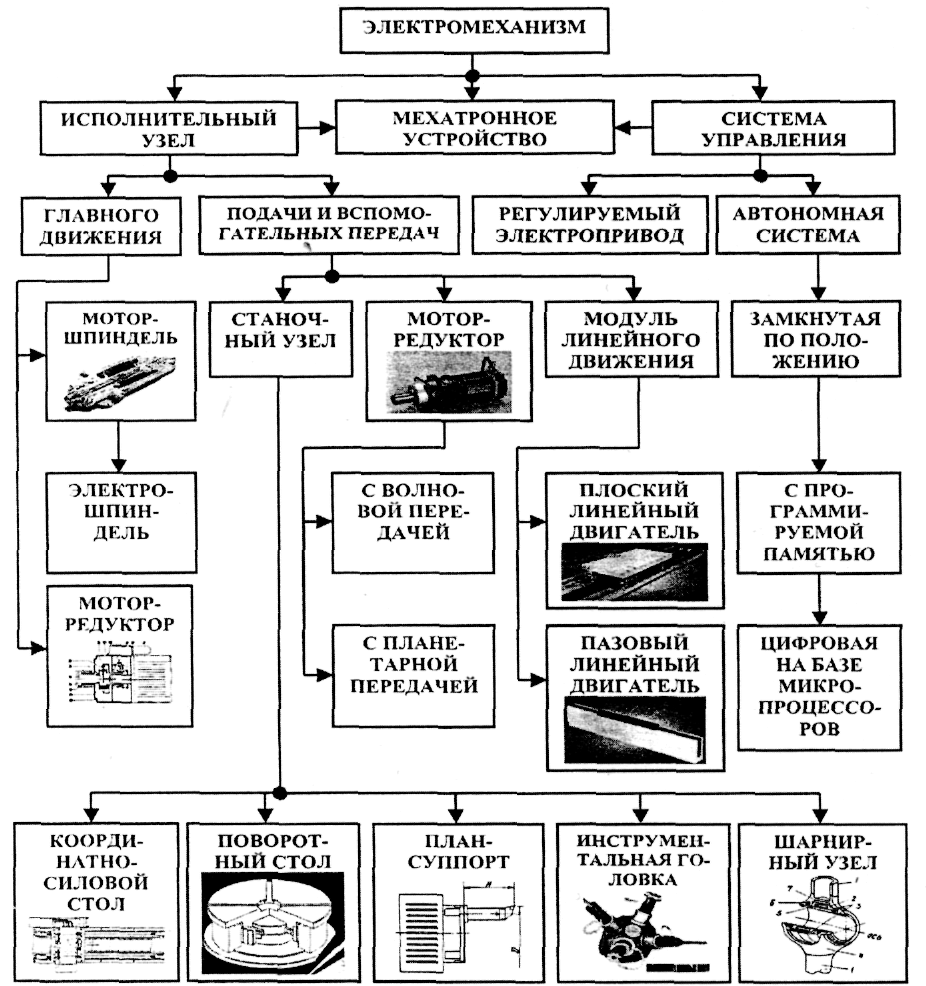

По составу объединяемых устройств и элементов мехатронные модули можно подразделить на три группы (рис. 3.12):

1) модули движения;

2) мехатронные модули движения;

3) интеллектуальные мехатронные модули.

Классификация мехатронных модулей приведена на рисунках 3.12,3.13..

Рис.3.12. Классификация мехатронных модулей

Рис.3.13. Классификация поколений мехатронных модулей.

Мехатронные модули обладают следующими особенностями:

- использование однотипных унифицированных узлов в различных вариантах компоновки станков, обеспечивающих агрегатно-модульное построение;

- уменьшение времени ремонта за счет поузловой замены;

- расширение и наращивание функций станков за счет добавления мехатронных модулей и узлов;

- создание разветвленных систем диагностики;

- упрощение сервисного обслуживания за счет применения однородных конструкций.

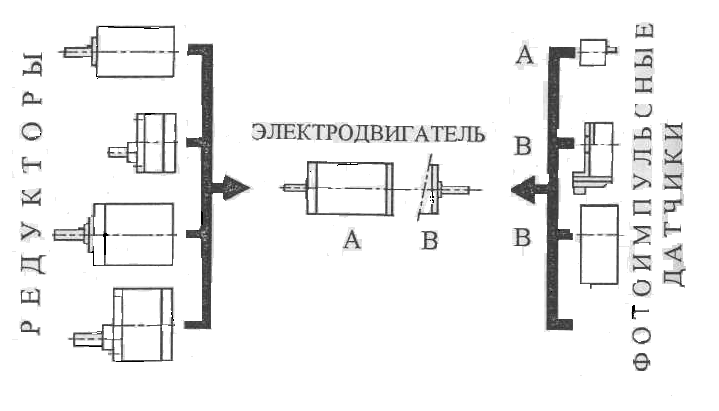

Мехатронный модуль движения (ММД) – конструктивно и функционально самостоятельное изделие, в котором конструктивно объединены управляемый двигатель и механическое устройство. Главным отличительным признаком МД от общепромышленного привода является использование вала двигателя в качестве одного из элементов механического преобразователя движения. Примерами МД являются мотор-редуктор, мотор-колесо, электрошпиндель. Общий состав МД с электроприводом приведен на рис 3.14.

Рис.3.14. Общий состав мехатронных модулей движения.

На рис.3.15 показана блочно-модульная система присоединения к электродвигателю различных типов редукторов, а также цифровых, магнитных и цифровых фотоимпульсных датчиков.

Рис.3.15. Блочно-модульная система построения мехатронных модулей движения.

Исторически первыми по принципу своего построения мехатронными модулями являются моторы- редукторы, которые стали серийно выпускаться и нашли очень широкое применение в приводах различных машин и механизмов. Мотор-редуктор представляет собой компактный конструктивный модуль, объединяющий электродвигатель и редуктор. По сравнению с традиционным соединением двигателя и редуктора через муфту моторы- редукторы обладают целым рядом существенных преимуществ:

-сокращение габаритных размеров,

-снижение стоимости за счет сокращения количества присоединительных деталей,

-уменьшения затрат на установку, наладку и запуск изделия,

-улучшенные эксплуатационные свойства (пыле- и влагозащищённость, минимальный уровень вибраций, безопасность и надежность работы в неблагоприятных производственных условиях).

Конструктивное исполнение модуля определяется типами используемых редуктора и электродвигателя. В зависимости от технических требований задачи применяются цилиндрические, насадные, конические, червячные и другие виды редукторов. В качестве электродвигателей наиболее часто используются асинхронные двигатели с короткозамкнутым ротором и регулируемыми преобразователями частоты вращения, однофазные двигатели и двигатели постоянного тока. Однако для многих прикладных задач целесообразно применять мехатронные модули на основе электрогидравлических и пневматических двигателей.

Стоимостной анализ показал, что применение моторов-редукторов рентабельно в машинах с низкой скоростью перемещения рабочею органа (особенно при частотах вращения ниже 500 1/мин).

В современных мехатронных модулях наиболее часто используются электрические двигатели – асинхронные и синхронные электромашины, двигатели постоянного тока, шаговые и пьезоэлектрические двигатели и др. В состав механического устройства могут входить разнообразные редукторы, преобразователи движения, вариаторы, ограничительные и предохранительные элементы.

Дата добавления: 2015-08-11; просмотров: 2077;