Энергетическая автономность.

Характерным для мехатронных систем, необходимым и своевременным следует считать введение оценки уровня интеллектуальности в выполнении информационно-управляющих функций при работе МО. Уровень интеллектуальности может быть оценен следующей зависимостью:

Ki = Im /(Im+Io), (2.3)

где Io – объем принимаемых решений человеком (оператором); Im – объем принимаемых решений интеллектуальной системой управления мехатронного объекта.

Если оценку объема принимаемых решений в выражении (2.10) заменить оценкой соответствующего количества интеллектуальных функций из общего вышеприведенного перечня функций, выполняемых человеко-машинной системой, то получим коэффициент уровня интеллектуальности в виде:

ki = Кim /(Кim+Kio), (2.4)

где Kio - количества интеллектуальных функций управления, выполняемых человеком; Кim - количества интеллектуальных функций, выполняемых системой управления МО.

В вышеназванном перечне функций к интеллектуальным отнесены:

· постановка глобальной цели, целевая установка,

· диагностика состояния внешней среды,

· диагностика состояния М,

· принятие стратегических решений управления М,

· постановка локальных целей и задач,

· адаптация к условиям внешней среды и состоянию М,

· выработка алгоритма действий (тактика),

· формирование управляющих воздействий,

· анализ результатов действий и выполнения задач,

· коррекция функций (пп. 6 - 10) для решения последующих задач,

· обучение и самообучение на базе опыта,

· обмен сигналами и информацией с внешней средой и другими машинами.

Так, например, из данных табл.2.3 в соответствии с выражением (2.11) следует, что мехатронный объект «станок с ЧПУ» имеет коэффициент уровня интеллектуальности ki равный 0,33, а объект «МО для безлюдного производства» – 0,92.

Профессором Подураевым Ю.В. [18] предложены еще два показателя качества МО: функционально-структурной интеграции (ФСИ) и распределения функциональной нагрузки (РФН).

Показатель ФСИ характеризует уровень интеграции составляющих элементов структуры МО. Увеличение этого показателя отражает стремление реализовывать наибольшее количество функциональных преобразований минимально возможным числом структурных элементов за счет интеграции функций в этих элементах:

IFS = NF /NS – 1,

где NF - число оригинальных функциональных преобразований сигналов в системах управления МО; NS - число отдельных блоков в структурном варианте системы управления.

Использование элементов со смешанными (или совмещенными) функциями характерно для специфики МС, так как соответствует одному из принципов их построения. Этот принцип предполагает совмещение нескольких функций в одном элементе системы. Это относится к функциям преобразования вещества, энергии и информации одновременно или к вещественно-энергетическим, информационно-энергетическим, вещественно-информационным преобразованиям.Для более подробного знакомства с введенными понятиями и их графическим представлением рекомендуем читателю учебное пособие [18].

Показатель РФН позволяет оценить объем функциональной нагрузки, которую несет каждый из структурных элементов или блоков в исследуемой системе. Чем выше значение данного показателя, тем большее влияние оказывает данный элемент на качество системы в целом, т.е. ее стоимость, надежность и другие комплексные характеристики. Показатель РФН является численной мерой, которая определяет важность структурной единицы (элемента, группы элементов, подсистемы) на основе наличия и числа ее связей с другими элементами системы. Чем выше ранг данного узла, тем большую функциональную нагрузку он несет, тем больше он влияет на качество системы в целом.

Алгоритм вычисления рангов структурных элементов и анализ распределения функциональной нагрузки внутри системы проводится методом анализа значимости структурных элементов, разработанным Ю.В. Подураевым на основе методов теории графов и матриц.

Представленная совокупность свойств и показателей качества охватывает практически полный жизненный цикл МС. При сравнении систем на этапе проектирования наряду с данными об объективных физических свойствах используется также дополнительная экспертная информация о предпочтительности свойств вариантов. Поскольку конечной целью сравнения вариантов систем являются чисто качественные выводы о предпочтительности (принимается полученный вариант МС для дальнейшей проработки или нет), то процедуру сравнения целесообразно строить на основе информации, представленной не только в количественном, но и в качественном виде.

3.ИСПОЛНИТЕЛЬНЫЕ УСТРОЙСТВА МЕХАТРОННЫХ СИСТЕМ

С точки зрения функционального назначения механизмы машины обычно делят на следующие виды [1]:

механизмы двигателей;

механизмы преобразователей механической работы в другие виды энергии;

механизмы передачи движения;

исполнительные механизмы;

механизмы управления, контроля и регулирования;

механизмы подачи, транспортировки, питания и сортировки обрабатываемых сред и объектов;

механизмы автоматического счета, взвешивания и упаковки готовой продукции.

Исполнительными механизмами называются механизмы, выполняющие непосредственно требуемую технологическую операцию путем воздействия на обрабатываемую среду или объект с целью изменения их формы, состояния, положения и свойств,

Система, состоящая из двигателя и связанных с ним устройств для приведения в движение одного или нескольких исполнительных механизмов, входящих в состав мехатронной системы называется приводом.

В мехатронных и робототехническихсистемах широко применяются электрические, гидравлические и пневматические (по физическому принципу действия основного движителя) приводы, а также их комбинации, различающиеся функциональными возможностями.

Анализ основных этапов развития приводов технологических систем до уровня мехатронных позволил выявить следующие основные тенденции:

постепенное “растворение” элементов передачи в элементах управления, с соответствующей передачей выполняемых функций;

упрощение механической части;

“сращивание” силовых элементов привода с электронными;

упрощение и уменьшение числа движений рабочих органов технологического оборудования и выходных звеньев привода, соответственно;

минимизация числа используемых компоновок привода;

переход к универсальным узлам, построенным из унифицированных элементов;

выделение функций активной разгружающей системы (расчленение функций управления путем введения дополнительных устройств, действующих на рабочий орган);

переход к непрерывному вращательному движению и цифровому управлению.

Показатели качества приводов изменялись в направлениях:

повышения быстродействия (связано с рядом причин, в том числе и с переходом к процессорному управлению);

повышения точности (связано рядом причин, в том числе и с переходом к процессорному управлению);

повышения надежности;

снижения материалоемкости;

уменьшения габаритных размеров силовой части;

повышения энергонапряженности рабочей среды;

повышения мощности.

Выявились следующие особенности:

сокращение числа механических элементов структуры;

возрастание КПД привода и его подсистем;

сокращение количества компоновочных решений приводов;

возрастание степени унификации узлов и элементов привода;

возрастание децентрализованности и автономности использования привода;

возрастание управляемости привода (процессорное управление);

возрастание степени расчленения потоков информации (функций управления) за счет выделения активной разгружающей системы;

возрастание эксплуатабельности привода (безопасности, простоты наладки и обслуживания);

возрастание требований по обеспечению необходимых параметров технологического процесса;

рост соответствия выходных характеристик привода общим характеристикам работоспособности МС.

Приводы технологических мехатронных систем по физико-энергетической сущности (рис. 3.14) можно разделить на:

электрический - в основном двигателе электрическая энергия преобразуется в механическую энергию;

гидравлический - в основном двигателе энергия потока рабочей жидкости преобразуется в механическую энергию;

пневматический - в основном двигателе энергия потока сжатого воздуха преобразуется в механическую энергию.

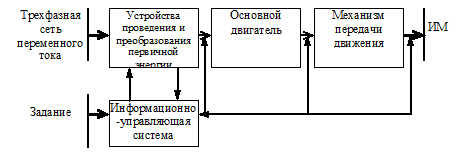

Рис.3.1 Схема обобщенного привода

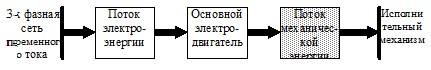

Рис. 3.2. электрический привод

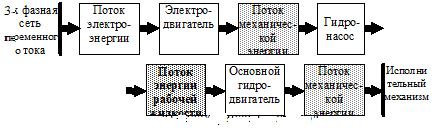

Рис. 3.3. Гидравлический привод

| Поток механичес-кой энергии |

| Электро-двигатель |

| Поток электро- энергии |

| 3-х фазная сеть переменного тока |

| Компрессор |

| Поток механической энергии |

| Пневмо-двигатель |

| Поток энергии сжатого воздуха |

| Исполнительный механизм |

Рис. 3.4.Пневматический привод

Рис. 3.4. Пневматический привод.

Особенностями электроприводов являются расширенный диапазон малых моментов (всего до 0,05 Нм), повышенная максимальная частота вращения (до 15 × 103 об/мин), уменьшенная инерция двигателей, возможность встраивания в ЭД электромагнитных тормозов и различных датчиков, а также механических и волновых передач.

Основные достоинства применения электроприводов следующие:

– компактная конструкция двигателей;

– высокое быстродействие;

– равномерность вращения;

– высокий крутящий момент при максимальной скорости;

– высокая степень надежности;

– широкий диапазон регулирования по скорости и позиционированию, а также изменению моментов нагрузки;

– возможность длительной работы в заторможенном режиме;

– высокая точность срабатывания, которая обеспечивается применением цифровой измерительной системы и высокоточных импульсных датчиков;

– взаимозаменяемость двигателей;

– компактная конструкция различных преобразователей;

– низкий уровень шума и вибрации и доступность электроэнергии.

Недостатки применения электроприводов в ПР следующие:

– ограниченное использование во взрывоопасных средах;

– зависимость скорости выходного звена от внешней , что приводит к необходимости создания дополнительных контуров регулирования привода;

– наличие дополнительной кинематической цепи между электродвигателем и рабочим органом системы. Электрические приводы используются в 40…50% серийно выпускаемых промышленных роботах со средней грузоподъемностью и числом степеней подвижности 3…6. Точность позиционирования электрического привода достигает значений до ± 0,05 мм. Их применяют как в позиционном, так и в контурном режимах работы.

Исполнительный электропривод – это электромеханическая система, обеспечивающая изменение скорости вращения, перемещения исполнительного механизма в заданном диапазоне регулирования с определенной точностью и быстродействием. В состав электропривода входят : электродвигатель; силовой преобразователь, питающий электродвигатель; регуляторы, обеспечивающие требуемое качество регулирования; датчики обратных связей, устройство управления и источник питания.

Электроприводы классифицируются:

- по назначению – главного движения, подач и вспомогательные;

- по способу регулирования – с постоянным моментом, с постоянной мощностью, двух зонные;

- по роду тока исполнительного двигателя – постоянного и переменного тока;

- по схеме силового преобразователя – управляемые выпрямители (одно- и многофазные), широтно-импульсные преобразователи, автономные инверторы напряжения (тока);

- по структуре системы автоматического регулирования – одноконтурные и многоконтурные;

- по способу управления – аналоговые (с аналоговым задатчиком и аналоговым датчиком основной обратной связи), цифро-аналоговые (с цифровым задатчиком, цифровым датчиком основной обратной связи и аналоговыми регуляторами), цифровые (с цифровыми задатчиками, датчиками обратных связей и цифровым формированием закона управления скоростью двигателя).

Основными параметрами, электроприводов являются:

- номинальный вращающий момент на валу электродвигателя Мном;

- номинальная выходная мощность на валу электродвигателя Рном;

- номинальная угловая скорость Wном (nном);

- максимальная угловая скорость Wmax (nmax);

- диапазон регулирования – отношение максимальной скорости к минимальной (D=Wmax /Wmin), при которой сохраняются все параметры электропривода по стабильности при изменении нагрузки, напряжения сети, температуры окружающей среды, реверсе двигателя и по неравномерности вращения;

- чувствительность – минимальный сигнал управления, отрабатываемый электроприводом Uy min (в следящем приводе станка с ЧПУ этот сигнал должен быть меньше напряжения управления, соответствующего одной дискрете);

- перегрузочная способность по мощности (Pчас/Pном); моменту (Мmax /Мном) в установившемся и переходном режимах;

- динамические характеристики по управляющему воздействию – времена пуска tп и торможения tт, по возмущению в нагрузке – время восстановления скорости tв и динамическое изменение скорости DW;

- энергетические характеристики: КПД h и коэффициент мощности cos j;

- удельные массогабаритные показатели – P/m, кВт/кг; P/V, кВт/дм3, M/m, Н×м/кг; M/V, Н×м/дм3 ;

- надежность – наработка на отказ, вероятность безотказной работы, срок службы, ремонтопригодность;

- стоимость, экономичность и простота обслуживания.

3.6.7 Электродвигатели исполнительных механизмов мехатронных систем

Привод на базе коллекторной машины постоянного тока (МПТ) имеет существенные преимущества перед другими, например, гидравлическими и пневматическими исполнительными устройствами. Это простота получения механических движений непосредственно из электрической энергии, удобство подведения энергии к технологическому оборудованию, повышенный коэффициент полезного действия, отсутствие фактора загрязнения окружающей среды и низкий уровень шума.

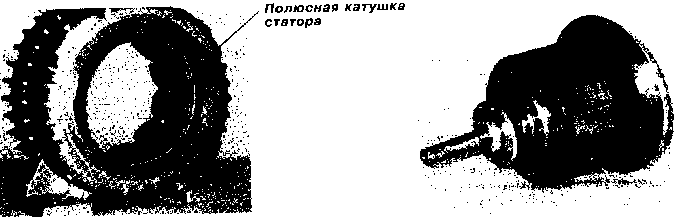

На рис. 3. 5 приведена конструктивная схема электродвигателя постоянного тока с элементом возбуждения на статоре (СТ). Работа двигателя постоянного тока (ДПТ) основана на взаимодействии проводника с током и магнитным полем возбуждения машины. Роль проводника (витка) в двигателе выполняет обмотка якоря, расположенная на вращающемся роторе (якоре). По типу возбуждения ДПТ бывают электромагнитного (с помощью обмотки возбуждения серий МИ, ДИ, П, СЛ, СД, Д) и магнитоэлектрического возбуждения (с помощью постоянного магнита серий ДПР, ДПМ, ДП, МИГ, МРМ, ПЯ).

Рис. 3.5. Конструктивная схема электродвигателя: 1 - постоянный магнит главного полюса на статоре СТ; 2 - проводник тока обмотки якоря (ротора); 3 - коллекторные пластины; 4 - щетки электрографитовые; 5 - подшипниковый узел крепления вала; d - воздушный зазор

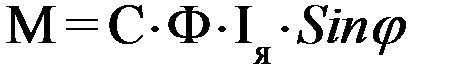

Развиваемый электромагнитный момент на валу электродвигателя может быть описан выражением:

, (3.1)

, (3.1)

где С - конструктивный коэффициент; Ф - магнитный поток электродвигателя; Iя - ток обмотки якоря; j - пространственный электрический угол между векторами потока  и тока

и тока  .

.

Значение механической мощности на выходном валу электродвигателя определяется как:

, (3.2)

, (3.2)

где W - угловая скорость вращения якоря двигателя.

Если выполнение каких-то механических операций требует затрат мощности до единиц киловатт, то целесообразно приводную систему создавать на базе ЭП, при больших мощностях - электрогидроприводов. Последние более сложны в изготовлении, их стоимость существенно выше, чем у ЭП, ресурс работы меньше. Однако они более компактны, а разница в массогабаритных показателях тем больше, чем выше мощность приводной системы.

Механические и электрические параметры электропривода постоянного тока связаны между собой известными соотношениями, математически описывающими различные способы регулирования скорости:

Рмех = MW; Рэл = UI; W = (U – IR)/cФ;

М=с/Ф; с=pN(2pa), (3.3)

где Рмех - механическая мощность на валу электродвигателя; Рэл - электрическая мощность двигателя; М – вращающий момент на валу двигателя; W - скорость двигателя; U – напряжение на якоре двигателя; I – ток двигателя (действующее значение); Ф – поток возбуждения двигателя; с – конструктивная постоянная двигателя; p – число пар полюсов двигателя; N – число активных проводников в пазу; а – число параллельных ветвей обмотки якоря.

Регулирование скорости двигателя постоянного тока производится изменением двух электрических параметров – напряжения на якоре U и потока возбуждения Ф.

Зависимости предельных значений мощности и вращающего момента на валу двигателя от скорости при регулировании напряжения якоря и магнитного потока возбуждения [1] представлены на рис. 3.6.

| Р,М |

| w |

| w//max |

| w/max |

| wном |

| Мном |

| Pном |

| III |

| M |

| I |

| P |

| II |

Рис. 3.6. Зависимости предельных значений мощности и момента от скорости электродвигателя

В зоне I скорость регулируется от 0 до Wном изменением напряжения на якоре от 0 до Uном при постоянном предельном моменте. При увеличении мощности осуществляется пропорционально скорости от 0 до Рном.

В зоне II скорость регулируется от Wном до W/max, при Uя=Uя.ном путем ослабления магнитного потока от Фном до Фmin при постоянной предельной мощности и соответствующем снижении вращающего момента.

В зоне III регулирование выходных параметров электродвигателя осуществляется при производстве стендовых испытаний в заводских условиях.

Соответственно изложенному различают три вида регулирования скорости привода:

- при постоянном моменте М=const (зона I);

- при постоянной мощности P=const (зона II);

- двухзонное (зона I и II).

Приведенные виды регулирования параметров электропривода широко применяются в современных электромеханических мехатронных и роботизированных системах. По конструкции якоря ДПТ подразделяются на двигатели с «обычным» (зубцовым) якорем, с гладким (беззубцовым) якорем, с печатным дисковым и цилиндрическим якорем и двигатели с полым ротором.

Якорь двигателя с зубцовым исполнением является механически прочной конструкцией. К недостаткам такой конструкции относится возможность насыщения зубцов шихтованного железа якоря при больших токах якоря iя, ведущая к ограничению вращающего момента М. Примерами такого исполнения могут быть двигатели серий МИ, Д, ДИ, ДПМ, СЛ.

Двигатели с гладким якорем характеризуются более высокой электромагнитной индукцией в воздушном зазоре d (рис. 3.12), что позволяет уменьшить диаметр якоря (момент инерции ротора) в сравнении с ДПТ с зубцовым якорем. Обмотка якоря в таких двигателях наклеивается на тело якоря снаружи, что существенно уменьшает электромагнитную постоянную времени Тя двигателя. Примерами двигателей с гладким беззубцовым якорем являются двигатели серий МИГ, ПГТ.

К исполнительным двигателям (ИД) с уменьшенным моментом инерции якоря и электромагнитной постоянной времени следует отнести двигатели с дисковым печатным якорем (серий ПЯ, МРМ) и полым немагнитным ротором (серии ДПР). Особенностью таких двигателей является нецилиндрический, а плоский воздушный зазор d.

Управление ИД постоянного тока осуществляется подачей регулируемого напряжения на обмотку якоря - якорное управление или на обмотку возбуждения - полюсное управление.

Регулируемый электропривод переменного тока, использующий синхронные и асинхронные электродвигатели, также начинает все более широко внедряться в оборудование различных технологических комплексов, бытовую технику с микропроцессорным управлением. Несмотря на более сложные принципы управления, электропривод переменного тока по большинству основных показателей превосходит электропривод постоянного тока из-за простоты конструкции и изготовления электродвигателя, а также его надежности и долговечности. Применение нерегулируемых электродвигателей переменного тока в качестве исполнительных устройств возможно в сочетании с управляемыми электромагнитными муфтами.

В последние 5-10 лет в регулируемых бесколлекторных электроприводах применяют реактивные индукторные электродвигатели. В зарубежной литературе их называют SRM (Switched Reluctance Motors), а в отечественных разработках ЭП МС такой двигатель именуется реактивным индукторным двигателем (РИД), управляемым реактивным двигателем (УРД) или переключаемым реактивным двигателем (ПРД).

Вентильно-индукторный двигатель. Достоинствами вентильно-индукторной машины (ВИМ) являются: простота конструкции ротора, высокая надежность, хорошее регулирование, работоспособность в сложных и экстремальных условиях окружающей среды. Конструктивно реактивно-индукторный двигатель РИД включает в себя следующие элементы: магнитопроводы статора и ротора с явно выраженными полюсами, обращенными к немагнитному зазору. На полюсах статора размещенные катушки, объединенные в несколько фаз, поочередно подключаемые электронными ключами к источнику постоянного напряжения.

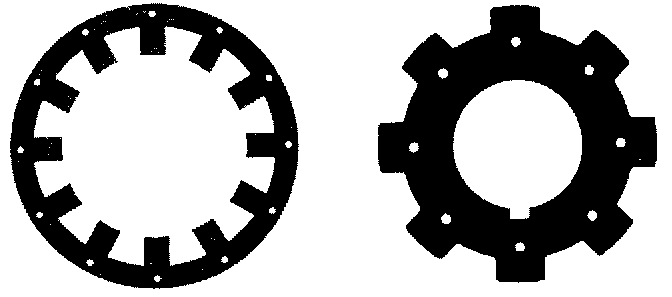

Отличительными признаками РИД являются: зубчатый статор с многофазной обмоткой (рис. 3.7.а.); зубчатый ротор, выполненный из электротехнической стали (рис. 3.7.б.); отсутствие постоянных магнитов питание обмоток двигателя осуществляется однополярными импульсами тока.

а) статор б) ротор

Рис. 3.7. Статор и ротор индукторного двигателя

Шихтованные пакеты статора (рис. 3.8а) собраны из тонколистовой электротехнической стали, пакет статора впрессовывается в корпус и фиксируется шплинтами. В пазы шихтованного пакета статора уложены катушки сосредоточенной трехфазной обмотки, выполненные из медного обмоточного провода (рис. 3.8б).

а) б)

Рис. 3.8. Листы статора и ротора из магнитомягкого материала

Шихтованные пакеты ротора набираются также из тонколистовой электротехнической стали и фиксируется на валу стопорным кольцом, а от проворачивания на валу собранный пакет удерживается шпонкой.

Принципиальное устройство активной зоны двигателя показано на рис. 3.9.

Рис. 3.9 Принципиальное устройство активной зоны двигателя

1-ярмо статора, 2-обмотка статора, 3-зубец статора,

4-вал, 5-зубец ротора, 6-ярмо ротора

Питание двигателя осуществляется однополярными импульсами тока от источника питания по сигналам блока управления с использованием датчика положения ротора (ДПР).

При подаче в фазную обмотку импульса тока зубцы ротора соответствующей фазной зоны стремятся занять соосное положение с зубцами возбужденного полюса статора, соответствующее минимальной длине магнитных линий между зубцами. Вследствие чего возникают тангенциальные электродинамические силы, которые формируют вращающий момент на валу двигателя. В индукторном двигателе магнитная индукция в каждой точке рабочего зазора изменяется только по величине, а её направление остаётся постоянным, то есть индукция в зазоре индукторной машины имеет пульсирующий характер и содержит переменную и постоянную составляющие.

Импульс тока должен подаваться в фазу при взаимном положении зубцов ротора и зубцов возбуждаемого полюса статора, близком к положению зубец-паз, а при достижении положения зубец-зубец ток фазы должен быть уменьшен до нуля. В противном случае появится отрицательная составляющая во вращающем моменте двигателя, снижающая его среднее значение. Своевременная подача, в соответствии с сигналами датчика положения ротора, импульсов тока в фазные обмотки статора обеспечивает непрерывный вращающий момент на валу двигателя.

Шаговые двигатели. К числу бесконтактных машин, применяемых в ЭП мехатронных систем, в частности, промышленных роботах, относятся и шаговые двигатели, наиболее приспособленные к прямому цифровому управлению. Шаговые двигатели выполняются с вращательным движением выходного вала или поступательным движением подвижного элемента. Характерной особенностью дискретного привода с шаговым двигателем является преобразование импульсов команд в дискретный поворот выходного вала или дискретное перемещение подвижного элемента. Шаговый двигатель относится к классу синхронных машин. Любая синхронная машина может быть использована для построения дискретного привода. Однако с учетом специфики управления разработаны и серийно выпускаются специальные шаговые двигатели, различающиеся конструктивными решениями и способами возбуждения.

Шаговые двигатели вращательного движения конструктивно не отличаются от двигателей переменного тока других типов. Особенностью управления является переключение с помощью коммутатора фаз двигателя, вызывающее скачкообразное перемещение поля статора на фиксированное значение – шаг a, определяемый числом тактов коммутации n (число импульсов в одном периоде коммутации фаз) и числом пар полюсов рп ротора.

Особенностью шаговых двигателей в отличие от двигателей других типов, которые могут быть использованы для построения дискретного привода, является большое число пар полюсов (рп = 4 – 60), что обеспечивает малое значение шага и возможность получения низких скоростей при сравнительно высоких частотах управления. По своим характеристикам дискретный привод с шаговым двигателем может быть отнесен к дискретной разомкнутой следящей системе с внутренней обратной связью по положению. В этом основная особенность такого привода, отличающая его от непрерывных приводов, например, постоянного тока, в которых действует внутренняя обратная связь по скорости.

В настоящее время определились и получили применение три основных типа шаговых двигателей, отличающихся конструкцией ротора: с пассивным зубчатым безобмоточным ротором, индукторный с двумя пассивными зубчатыми роторами, связанными аксиально намагниченным кольцом, и с активным ротором из постоянных магнитов.

Статор шагового двигателя с пассивным ротором выполняется с явно выраженными полюсами, на которых размещены катушки. Обычно число полюсов статора принимают равным удвоенному числу фаз. Катушки диаметрально противоположных полюсов, соединенные между собой последовательно или параллельно, образуют фазу шагового двигателя. Полюсы статора снабжены зубцами, аналогичными зубцам ротора. Для получения симметричной магнитной системы в одностаторном шаговом двигателе число зубцов ротора должно быть четным и не делящимся на число фаз m.

Из шаговых двигателей с активным ротором применение получили двухфазные двигатели, у которых каждая фаза разделяется на две, управляемые однополярными импульсами тока, т.е. практически четырехфазные двигатели, управляемые так же, как и четырехфазные двигатели с пассивным ротором. Магнитоэлектрический шаговый двигатель является классической синхронной машиной. Его принцип действия основан на взаимодействии потока возбуждения от многополюсного постоянного магнита с потоком управления, создаваемым многофазной (как правило, двухфазной) обмоткой статора. Скачкообразное перемещение поля статора обеспечивается изменением направления тока поочередно в каждой фазе, что приводит к смещению результирующего поля статора на шаг a. Такая же картина перемещения поля статора на шаг будет иметь место при расщеплении каждой фазы и питания каждой секции однополярными импульсами тока. Расщепление фаз позволяет заменить реверсивный инвертор на более простой и надежный нереверсивный. В шаговых двигателях с переменно-полюсным активным ротором трудно выполнить большое число полюсов, поэтому шаг их лежит в пределе 15 – 90о.

Параметры ШД – точность, устойчивость движения и нагрузочная способность зависят от способа коммутации фаз – способа управления. Простейшим и наиболее распространенным является способ последовательного переключения одной или группы возбужденных фаз, получивший название естественной коммутации. При естественной коммутации ток в фазах ШД принимает только два установившихся значения: 0, когда фаза отключена, и Iном, когда фаза возбуждена. Возможности такого способа управления ШД ограничены. Шаг a двигателя определяется числом тактов коммутации n, которое зависит от числа фаз m. При симметричной коммутации n = m. Несимметричная коммутация позволяет увеличить число тактов коммутации до n = 2 m, уменьшив шаг двигателя в 2 раза в сравнении с симметричной коммутацией.

Симметричная коммутация может быть поочередной, когда в каждый момент времени включена только одна фаза ШД, и парной, при которой в каждый момент времени включено две фазы. Для многофазных ШД одновременно может быть включено не более m/2 фаз. Симметричная коммутация обеспечивает неизменное значение амплитуды результирующего вектора момента в каждом такте коммутации. Нагрузочная способность ШД в этом случае от такта к такту не изменяется, что обеспечивает меньшие колебания скорости и угла. В большинстве случаев для четырехфазных ШД используется парная коммутация фаз, увеличивающая устойчивость движения и повышающая момент двигателя.

Несимметричная коммутация: 6-тактная для трехфазных, 8-тактная для четырехфазных, 10-тактная для пятифазных и 12-тактная для шестифазных двигателей – широко используется для повышения устойчивости движения в области частот электромеханического резонанса и уменьшения шага. Достоинством такой коммутации является возможность использования ее для уменьшения дискретности привода, поскольку схема инвертора практически не зависит от числа тактов. Недостатком несимметричной коммутации является изменение амплитуды результирующего вектора момента от одного такта к другому, что приводит к увеличению колебаний угла и скорости.

Дискретное перемещение магнитного поля статора ШД, вызванное дискретным характером изменения токов в фазах, определяет специфику его работы на низких и средних частотах управления, выраженную в колебательном движении подвижного элемента. Это явление в большинстве случаев вредно, особенно в тех случаях, когда колебания приводят к потере устойчивости движения ШД. Поиски способов управления, сочетающих шаговый принцип перемещения поля статора ШД и возможность фиксации его в требуемом положении с принципами плавного перехода магнитного поля из одного пространственного положения в другое, привели к разработке способа управления, получившего название электрического дробления шага. Он основан на введении дополнительной модуляции фазовых токов внутри основного периода коммутации. При таком управлении токи в фазах принимают уже не два фиксированных значения, как при естественной коммутации, а в общем случае произвольное их число, которое в пределе может стремиться к бесконечности. Такой способ управления эквивалентен увеличению числа фаз ШД и особенно эффективен для малофазных двигателей с m < 3.

Исторически сложилось так, что все новейшие достижения в развитии электронных систем управления в первую очередь получали широкое применение в электроприводе.. В течение длительного времени не был налажен в требуемом объеме серийный выпуск надежных и дешевых элементов для стыковки электронного контура управления с силовым гидравлическим или пневматическим приводом. В настоящее время созданы и выпускаются управляемые маломощными электрическими сигналами (0,5..2Вт) простейшие релейные клапаны, которые могут быть подключены непосредственно к выходам ЭВМ, промышленностью освоен выпуск пропорциональных клапанов, в которых сигналы, поступающие от системы управления, преобразуются в перемещение затвора клапана, разработаны электронные блоки управления клапанами, встраиваемые непосредственно в их корпусы. Применение ЭВМ в контурах управления гидро- и пневмоприводом снимает многие ограничения по реализации сложных алгоритмов управления, характерных для мехатронных систем.

Пневматические приводы применяются в 20…30% (по другим оценкам в 40-50%) серийно выпускаемых ПР. Их используют для легких и средних (по грузоподъемности до 20 кг) ПР при числе степеней подвижности 2…3. Погрешность позиционирования в этих приводах не превышает ± 0,1 мм. Скорость ведомого звена привода при линейном перемещении составляет до 1000 мм/с, при угловом – до 60 об/мин. Они имеют простую конструкцию, низкую стоимость и достаточно надежны в работе.

Вследствие низкой регулировочной способности их мало используют в позиционных и контурных режимах работы, и они имеют цикловое управление, как простейший вариант позиционного (задается две точки – начало и конец перемещения).

Гидравлические приводы применяются в 30% серийно выпускаемых средних и тяжелых ПР при числе степеней подвижности 3…4. Погрешность позиционирования в этих приводах не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации. Гидравлический привод имеет хорошую регулировочную способность, и его используют в ПР с позиционным и контурным режимом работы.

Как правило, в электроприводах используют синхронные, шаговые и двигатели постоянного тока. Асинхронные двигатели применяются реже, что связано с трудоемкостью управления частотой вращения.

Комбинированные приводы позволяют максимально использовать достоинства отдельных типов приводов. Чаще всего в промышленных роботах применяют комбинацию пневматического и гидравлического приводов (пневмогидравлические и гидропневматические), а также электрического и гидравлического (электрогидравлические). В конструкциях ПР пневмогидравлические приводы имеют ограниченное применение. В них в качестве исполнительного органа используется пневмоцилиндр, а стабилизация его скорости и гидравлическая фиксация осуществляется гидросистемой.

В гидропневматическом приводе в качестве исполнительных двигателей применяют гидродвигатели, а пневмосистема применяется для создания необходимого давления в гидросистеме, что позволяет отказаться от гидронасосных станций.

Пневматический привод

Дата добавления: 2015-08-11; просмотров: 1840;