Элементы пневмопривода

Пневмопривод применяется в основном в ПР с цикловым управлением. Функционально такой пневмопривод можно разделить на следующие узлы:

– блок подготовки рабочего тела (воздуха);

– блок распределения сжатого воздуха;

– блок исполнительных двигателей;

– система передачи сжатого воздуха между устройствами привода.

Блок подготовки воздуха является обязательным для ПР с пневмоприводом. Воздух осушают и очищают от пыли.

Блок распределения сжатого воздуха содержит устройства, с помощью которых по заданной программе можно открыть или закрыть доступ сжатого воздуха в рабочие полости исполнительных двигателей. В качестве распределителей служат устройства, где запорными устройствами служат золотники и клапаны. Обычно используют пневмораспределители с управлением от электромагнитов и командоаппаратов. Однако при определенных условиях (взрывоопасная среда, радиация) используются распределители с пневматическим управлением.

В качестве блока исполнительных двигателей используются цилиндры с прямолинейным или вращательным движением поршня одно- или двустороннего действия. На каждую степень подвижности предусматривается свой исполнительный двигатель (пневмоцилиндр), конструкция которого обеспечивает заданные перемещения, скорости и усилия.

Захватное устройство ПР также может иметь двигатель, который обеспечивает захват объекта манипулирования, его удержание при перемещении и освобождение после установки в заданной точке.

Рабочий цикл выполняется каждым двигателем в определенной последовательности в соответствии с требованиями технологического процесса и осуществляется по программе, выполняемой управляющим устройством робота, которое входит в состав СПУ. В системы передачи сжатого воздуха между устройствами привода используются пневмопроводы различного сечения, рассчитываемого исходя из заданных условий работы.

Типовая схема и элементы управления.

Рассмотрим типовую схему пневмопривода одной степени подвижности ПР (рис. 10). Она состоит из входного штуцера 12, через который осуществляется подвод сжатого воздуха под давлением 0,5…0,6 МПа из заводской пневмосети к ПР. Вентилем 11 производится включение привода в работу. Влагоотделитель 10 служит для подготовки сжатого воздуха и удаления из него водяного конденсата, который вызывает коррозию и увеличивает трение трущихся деталей. Далее посредством соответствующей регулировки редукционного клапана 9, производится предварительная настройка давления сжатого воздуха, поступающего к элементам привода. Это давление является номинальным и устанавливается согласно техническим требованиям на данный ПР. Маслораспылитель 8 также участвует в подготовке воздуха и обеспечивает распыление масла, необходимого для смазки перемещающихся элементов исполнительного двигателя (цилиндра 2) и распределителя 6. В качестве последних используются т.н. золотники и клапаны. Обычно управление распределителем производится от электромагнита. Распределители служат для перераспределения потоков рабочего тела, в данном случае сжатого воздуха, в соответствии с управляющей программой и требованиями технологического процесса.

| mp |

| Gp |

| S |

| D |

| x |

| d |

| Pд |

| Pн |

| V, a |

| F2 |

| F1 |

| p1 |

| p2 |

| f1 |

| f2 |

| в атмосферу |

| подача воздуха |

Рис.3. 10 – Типовая схема пневмопривода

Согласно схеме, изображенной на рисунке 10, перемещение поршня 1 на шаг S происходит вправо вместе со штоком 3, рукой 4 и УЗ 5. Дроссель 7 служит для регулировки скорости перемещения подвижных частей двигателя.

К числу основных параметров, характеризующих пневмодвигатель, относятся: эффективная площадь поршня в рабочей (поршневой) F1 и выхлопной F2 (штоковой) полостях; рабочий ход поршня S; текущая координата x; скорость v и ускорение а поршня; масса mp исполнительного устройства (напр., руки ПР); давление воздуха в рабочей р1 и выхлопной полотях р2; эффективные площади сечений трубопроводов на входе f1 и выходе f2; диаметры поршня D и штока d; движущая сила РД и сила нагрузки (потребная) РН.

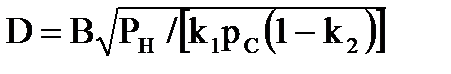

Выбор параметров пневмоцилиндра производится следующим образом. Диаметр поршня цилиндра, расположенного горизонтально:

; (3.4)

; (3.4)

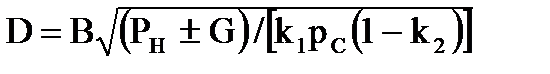

для вертикально расположенного цилиндра:

(3.5)

(3.5)

где рс – давление воздуха в сети (0,5…0,6 Мпа);

РН – нагрузка, Н;

G – вес исполнительного устройства, Н;

k1 – коэффициент, учитывающий отношение РН/РД, выбираемый в зависимости от скорости v и давления рс (в среднем k1 = 0,4…0,5);

k2 – коэффициент, учитывающий трение в цилиндре, выбираемый в зависимости от РН. При РН=0,6…60 кН, k2=0.5…0,05;

В – постоянная, В=11,3;

G – вес подвижных частей исполнительного устройства с объектом манипулирования. Знак «+» при опускании поршня, знак «–» – при подъеме.

Длину цилиндра выбирают в зависимости от хода поршня, причем для цилиндров двустороннего действия рекомендуется S=(8…10)D. При больших ходах поршня, шток рассчитывают на устойчивость. В ПР применяются пневмоцилиндры с D=32…80 мм и ходом S до 1000 мм.

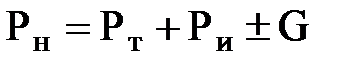

Сила нагрузки РН определяется по формуле:

РН = РТ + РИ ± G (3.6)

где РТ – сила трения;

РИ – сила инерции, РИ = mрd2x/dt2

Время работы пневмоцилиндра складывается из времени прямого хода tПХ, времени выстоя tВ и времени обратного хода tОХ. Время прямого хода складывается из времени t1 срабатывания распределителя, распространения воздуха до цилиндра и времени нарастания давления р1, времени t1 движения поршня по пути S и времени t3 в течении которого давление р1 нарастает до рабочего давления в сети рс.

Время выстоя tВ зависит от характера технологического процесса. Время обратного хода поршня состоит из аналогичных периодов, обратных t1, t2 и t3. Суммарное время работы определяет быстродействие работы ПР для каждой степени подвижности.

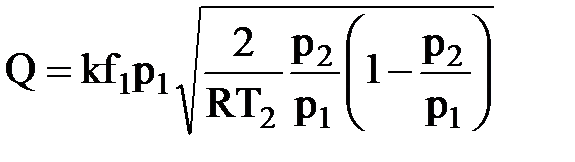

Расход воздуха (несжатого) для практических расчетов с учетом турбулентности его течения для политропического процесса pVn = const (n – показатель политропы, для воздуха n=1,4) можно определить по формуле:

(3.7)

(3.7)

где μ – коэффициент расхода, определяемый отношением реальной скорости истечения к теоретической (справочн. в зависимости от стандартной формы местных сужений);

р1 и р2 – давления воздуха в полостях нагнетания и опорожнения соответственно;

R – газовая постоянная (для воздуха R=287,14 Дж/кг·К);

Т2 – температура в полости опорожнения;

f1 – площадь входного сечения.

Критическое значение отношения р2/р1, которого стремятся добиться для увеличения скорости выходного звена, равно 0,529. Этого значения добиваются путем уменьшения давления воздуха на выходе, при этом общий расход воздуха практически не изменяется.

Гидравлический привод

Область применения гидродвигателей для привода ПР достаточно высока и заключается в 30% серийно выпускаемых средних и тяжелых ПР. Погрешность позиционирования в этих приводах довольно мала и не превышает ± 0,5 мм при скорости линейного перемещения до 0,8…1200 мм/с. Гидродвигатели в ПР применяются, как правило, для переносных степеней подвижности.

Столь широкое применение гидропривода в конструкциях ПР объясняется прежде их достоинствами, такими как:

– высокая энергоемкость;

– быстродействие;

– малая инерционность;

– малая сжимаемость рабочей жидкости и за счет этого достаточно высокая жесткость статических нагрузочных характеристик;

– хорошая возможность реализации автоматического управления и регулирования скорости исполнительных механизмов;

– надежность работы и эксплуатации.

Недостатки: Эти приводы имеют сложную конструкцию, высокую стоимость изготовления и эксплуатации, а также возможность утечек и необходимость охлаждения рабочей жидкости.

В гидроприводах ПР применяются следующие основные типы гидродвигателей, которые иногда могут сочетаться с различными конструкциями механических передач:

– линейные гидроцилиндры с поступательным движением штока;

– поворотные гидродвигатели с ограниченным углом поворота;

– гидромоторы.

Все элементы гидро- и пневмоприводов стандартизованы и содержаться в справочной литературе.

В отличие от пневмодвигателей, для гидродвигателей предусмотрен блок питания, который входит в состав ПР. Он содержит гидронасос, дроссели, фильтры, регуляторы давления и другие устройства (рис. 3.11).

Схема гидропривода: элементы и параметры

| mp |

| Gp |

| D |

| x |

| d |

| Pд |

| Pн |

| V, a |

| F2 |

| F1 |

| p1 |

| p2 |

| f1 |

| f2 |

| М |

Рис. 3.11. – Схема гидропривода

Гидропривод ПР содержит поршень 1, цилиндр двустороннего действия 2, шток 3 с рукой и захватным устройством 4. Подача и отвод масла выполняется гидрозолотником 5. В состав гидропривода также входят манометр 6, аккумулятор 7, дроссель 8 (регулируется скорость перемещения выходного звена – руки ПР), сливной трубопровод 9 и бак 10, а также заборный трубопровод 11, гидронасос 12, электродвигатель13, предохранительный клапан 14 и фильтр 15.

К числу основных параметров гидропривода относятся: эффективные площади поршня в рабочей F1 и сливной F2 полостях; ход поршня S; текущая координата x; скорость V и ускорение поршня а; масса mp руки ПР; давление масла в рабочей р1 и сливной р2 полостях; эффективные площади сечений трубопроводов в рабочей f1 и сливной f2 магистралях; диаметры поршня D и штока d; движущая сила РД и сила нагрузки РН.

Сила нагрузки определяется аналогично пневмодвигателю по формуле:

(3.8)

(3.8)

где Рт – суммарная сила трения в направляющих;

Ри – сила инерции, Ри = mрd2x/dt2

G – вес всех подвижных частей, если цилиндр расположен вертикально. Знак «+» при опускании поршня, знак «–» – при подъеме.

Движущая сила складывается из силы сопротивления и силы нагрузки:

(3.9)

(3.9)

где Рс – сила сопротивления масла в сливной магистрали, определяется произведением давления масла и площади поршня в сливной полости гидроцилиндра:  .

.

Выбор основных параметров гидродвигателя, производится следующим образом.

Дата добавления: 2015-08-11; просмотров: 3872;