Интеллектуальные мехатронные модули движения

Главной особенностью современного этапа развития мехатронных модулей является интеллектуализация процессов управления их функциональными движениями. По сути, речь идет о разработке принципиально нового поколения модулей, в которых осуществлена интеграция всех трех компонент - электромеханической, электронной и компьютерной. Техническая реализация интеллектуальных мехатронных модулей движения (ИММД) стала возможной благодаря бурному развитию в последние годы микропроцессорных систем, ориентированных на задачи управления движением. Постоянное совершенствование производственных технологий ведет к стабильному снижению стоимости аппаратных средств, что сделало их к настоящему времени рентабельными для практического внедрения.

Можно выделить три направления интеллектуализации мехатронных модулей движения, которые классифицируются в зависимости от интерфейсных точек интеграции:

I. Развитие интегрированных интерфейсов, связывающих управляющий контроллер с компьютером верхнего уровня в единый аппаратно- программный управляющий комплекс.

П. Создание интеллектуальных силовых модулей управления путем интеграции управляющих контроллеров и силовых преобразователей.

Ш. Разработка интеллектуальных сенсоров мехатронных модулей, которые дополнительно к обычным измерительным функциям осуществляют компьютерную обработку и преобразование сигналов по гибким программам.

Первое из указанных направлений заключается в создании нового поколения компьютерных устройств, позволяющих пользователю гибко и быстро решать весь комплекс задач управления движением модуля.

Укрупненно можно разделить задачу управления движениями мехатронных систем на две основные части: планирование движения и его исполнение во времени. Задачу планирования движения и автоматизированного формирования программы управления решает компьютер верхнего уровня, который получает целеуказание от человека-оператора. Функцию расчета и выдачи управляющих сигналов непосредственно на исполнительные приводы выполняет контроллер движения. Таким образом, сочетание компьютера и контроллера в архитектуре устройства компьютерного управления (УКУ) является обоснованным с точки зрения разделения решаемых подзадач управления.

Современные контроллеры обычно реализуют управление с обратной связью по положению и/или скорости управляемого механического объекта, т.е. мехатронная система управления является замкнутой на исполнительном уровне. Принцип разомкнутого управления в настоящее время используется только в системах управления шаговыми двигателями. Такие двигатели применяются, например в графопостроителях, плоттерах, поворотных столах и других устройствах, которые не испытывают существенных возмущающих воздействий. В оборудовании автоматизированного машиностроения (металлорежущих станках, технологических роботах) обеспечить приемлемую точность движения' можно только используя замкнутые системы управления.

Для реализации функциональных движений контроллеры имеют также дополнительные входы/выходы для связи с внешним оборудованием. Как правило, это сигналы, дискретные по форме (I/O). Здесь уместно обратить внимание на очень широко распространены в промышленных системах автоматики программируемые логические контроллеры (ПЛК). Главная задача ПЛК - это эффективные операции исключительно с дискретной информацией. Поэтому построение на базе ПЛК систем управления движением мехатронными модулями, и тем более мехатронными системами, логически нецелесообразно. Но при этом возможен обмен информацией между контроллерами управления движением и ПЛК через блок дискретных входов/выходов.

Наиболее распространены в настоящее время два метода формирования контроллером управляющих сигналов для силового преобразователя:

- аналоговые командные сигналы;

- модулированные управляющие сигналы.

Для формирования аналоговых управляющих сигналов необходим цифро-аналоговый преобразователь, который выдает электрические напряжения (обычно от -10В до +10В постоянного тока). С энергетической точки зрения выгодным считается метод широтно-импульсного управления силовыми ключами преобразователя.

При создании интеллектуального мехатронного модуля возможны два базовых варианта аппаратной архитектуры УКУ:

- использование компьютера верхнего уровня и контроллера движения как отдельных устройств, соединенных стандартным интерфейсом (в этом случае контроллер является внешним блоком по отношению к компьютеру);

- моноблочная структура, когда контроллер аппаратно устанавливается внутрь компьютера ("встраиваемый контроллер").

Данные аппаратные схемы имеют различные области предпочтительного применения. Архитектуру типа "внешний контроллер" целесообразно использовать в больших мехатронных системах, состоящих из нескольких многокоординатных управляемых машин (станков, роботов, вспомогательного оборудования). В таких системах компьютер выполняет функции сервера, решая задачи планирования движений, диспетчирования и управления работой всех контроллеров комплекса. Архитектура на базе встраиваемых контроллеров ориентирована на задачи координированного управления движением нескольких мехатронных модулей, входящих в состав как правило одной мехатронной системы

Планирование функциональных движений осуществляется оператором на компьютере верхнего уровня с использованием пакетов прикладных программ. Компьютер выполняет также автоматическую генерацию команд для контроллера, которые поступают на исполнение через стандартный интерфейс (например, RS-232C). Эти команды задают желаемые законы изменения во времени положения, скорости и ускорения вала» исполнительного двигателя. Типичным является трапецеидальный закон изменения скорости движения, включающий участки разгона, перемещения с постоянной скоростью и торможения с заданным ускорением .

Архитектура типа "встраиваемый контроллер" заключается в использовании персонального компьютера (PC) в качестве аппаратной платформы устройства управления движением. Это позволяет сочетать функции планирования и управления функциональными движениями мехатронными модулями и системами, сбора и обработки информационно-измерительных данных в аппаратно и программно едином устройстве. Важным с точки зрения пользователя достоинством такого подхода является интеграция стандартных операционных систем и программных средств (AutoCAD, Excel, Windows NT/95/3.1, C++ и т.п.) с системами программирования движений. Объединение управляющих компьютеров в сеть дает возможность создавать распределенные управляющие комплексы для задач автоматизации производственных ячеек, цехов и предприятий. При этом модульная архитектура на базе PC промышленного исполнения гарантирует эффективную защиту аппаратной части от тепловых, вибрационных и других воздействий производственной среды.

Технически встраиваемые контроллеры движения выпускаются в виде специальных плат (plug-in card ), устанавливаемых в дополнительный слот PC . Обмен данными между контроллером и PC осуществляется через стандартную шину (обычно 32-битная) адреса и данных. Примерами типичных шин могут служить стандарты ISA, STD, VME и IBM-PC Bus. На плате контроллера также имеются необходимые разъемы для подключения силового преобразователя привода, датчиков обратной связи (аналоговых и цифровых), внешних устройств с дискретным входом/выходом.

Интеллектуальные силовые модули

Одним из возможных способов интеллектуализации мехатронных модулей является подход, направленный на интеграцию контроллеров движения и силовых преобразователей. Такое решение целесообразно для многомерных мехатронных систем, компоненты которых расположены на значительном удалении друг от друга. В этих случаях комплексировать систему управления на базе одного персонального компьютера очень сложно, а иногда и технически невозможно из-за проблем передачи сигналов и данных на большие расстояния. Так, стандартный протокол RS-232 позволяет передавать данные на расстояния не более, чем 9.15 м.

Блок управления каждым модулем в таких системах встраивается в корпус преобразователя или даже в клеммную коробку электродвигателя . Такие модули получили название интеллектуальных силовых модулей - ИСМ.

Интеллектуальные силовые модули строятся на базе полупроводниковых приборов нового поколения. Типичными представителями этих приборов являются силовые полевые транзисторы (MOSFET), биполярные транзисторы с изолированным затвором (IGBT), запираемые тиристоры с полевым управлением (МСТ). Новое поколение приборов отличается высоком быстродействием (для транзисторов IGBT частота коммутации составляет до 50 000 Гц, для транзисторов MOSFET -100000Гц), высокими значениями коммутируемых токов и напряжений (для IGBT : предельная сила коммутируемого тока - до 1200 А, предельное коммутируемое напряжение - до 3500 В), малая мощность управления.

В состав ИСМ входят, кроме традиционных приборов силовой электроники (ключей на базе силовых транзисторов или тиристоров, диодов и др.), элементы микроэлектроники, предназначенные для выполнения интеллектуальных функций - управление движением, защита в аварийных режимах и диагностика неисправностей. Использование ИСМ в составе приводов мехатронных модулей позволяет существенно снизить массогабаритные показатели силовых преобразователей, повысить их надежность при эксплуатации, улучшить технико-экономические показатели.

Электрогидравлические и пневматические мехатронные модули [3-5]

С помощью пневматических линейных модулей и пропорциональных распределителей можно собирать точные системы позиционирования с высокой реакционной способностью. Точность позиционирования ± 0,01 мм при максимальной скорости 3 м/сек. Линейный привод может обладать длиной хода до 5 метров.

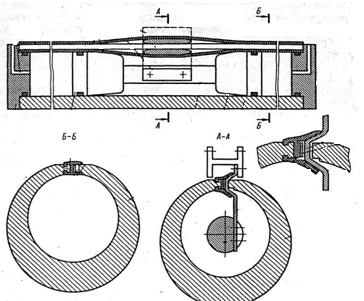

У цилиндра без поршневого штока (Рис.3.25 ) труба имеет зазор по всей длине хода. Восприятие усилия осуществляется через специальную скобу, которая соединена с поршнем и протянута сквозь прорезь в рубашке цилиндра. Уплотнение вдоль паза достигается за счет тонкой стальной ленты, закрывающей внутреннюю сторону отверстия по всей его длине. Между поршневыми уплотнениями стальная лента отгибается и протягивается под скобу. Вторая стальная лента закрывает прорезь снаружи.

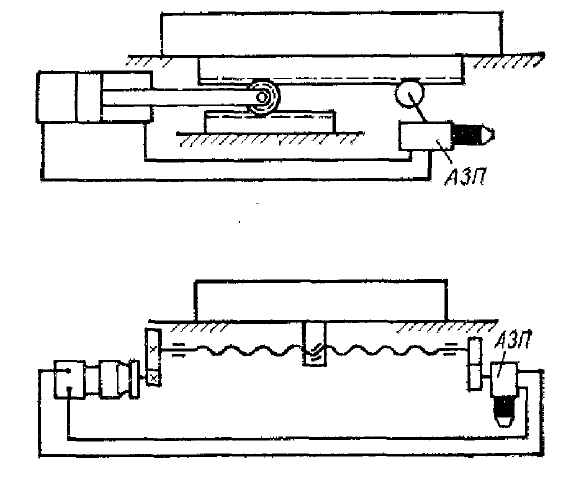

Рис.3.25 Пневматический модуль линейного движения.

Пневматические или гидравлические модули с безштоковой передачей движения показаны на рис.3.26.

Рис. 3.26.Безштоковый пневмогидромодуль

1 – поршень; 2- каретка; 3- трос; 4-цилиндр; 5- ролик; 6- крышка цитлиндра

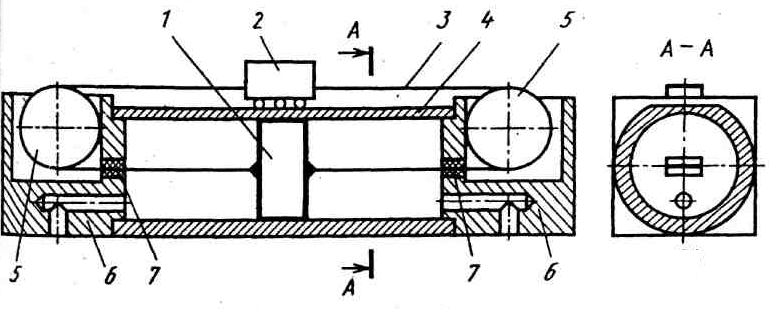

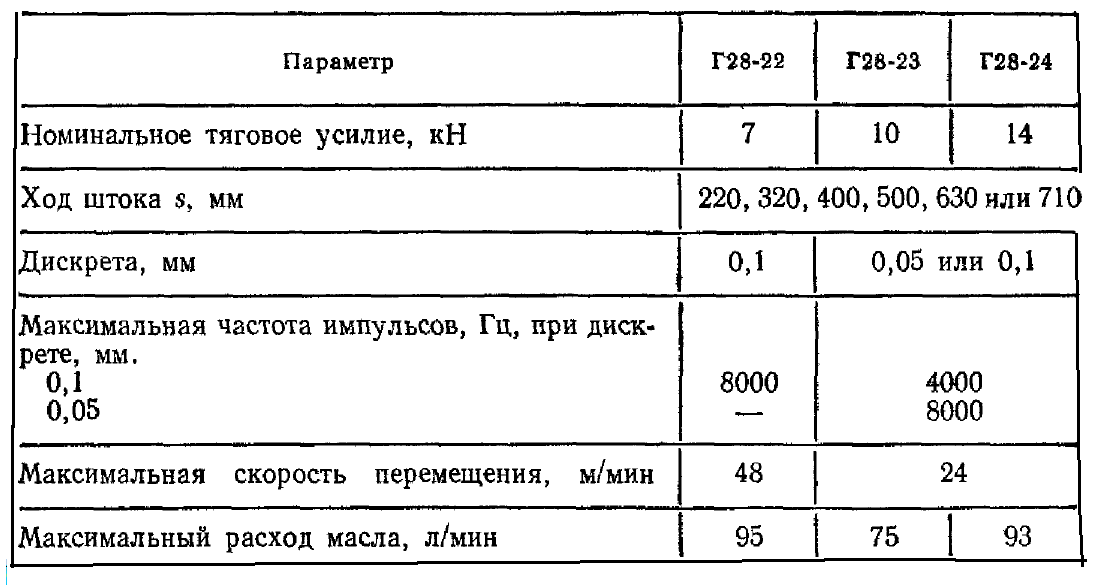

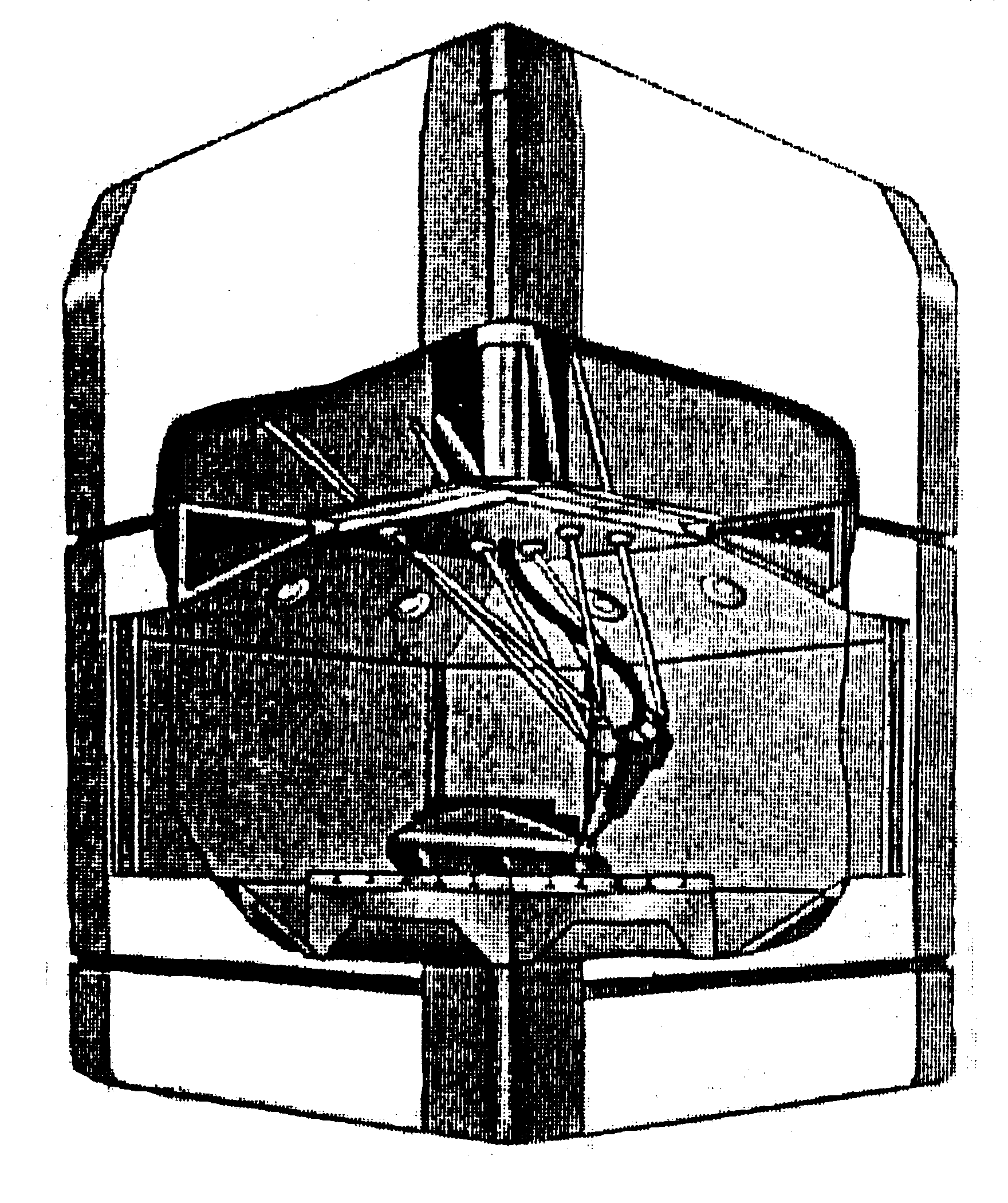

Промышленностью выпускаются также электрогидравлические следящие приводы (ЭГСП) вращательного и поступательного движения, которые предназначены для модульного построения роботов, станков, мехатронных устройств. Пример модуля возвратно-поступательного движения показан на рис.3.27.

Рис. 3.27.Электрогидравлический модуль возвратно-поступательного движения.

1-шаговый двигатель; 2 –безлюфтовая зубчатая передача; 3 – следящий золотник (гидроусилитель); 4 – шариковинтовая передача; 5- гидроцилиндр с поршнем 6.

Характеристики модуля приведены в таблице.

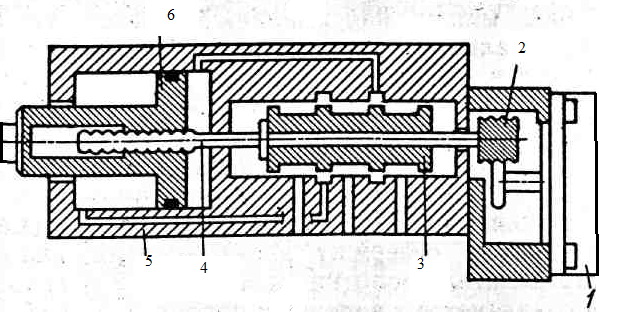

Промышленностью освоены также модули с автономными задатчиками перемещений (АЗП) (Рис.3.28)

Рис. 3.28.Электрогидравлические модули с автономными задатчиками перемещений.

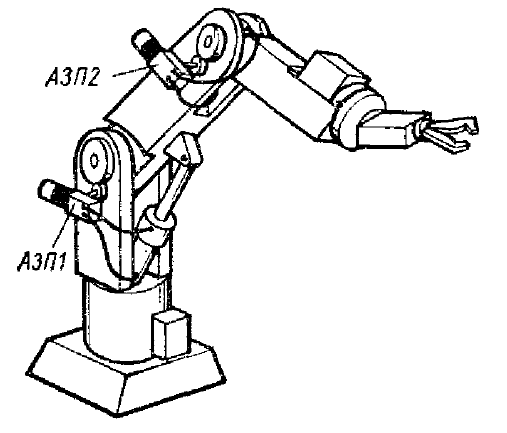

На рис.3.29 показан промышленный робот с АЗП на двух степенях подвижности.

Рис. 3.29.Промышленный робот с гидроприводом.

Помимо вышеописанных, в мехатронике и робототехнике находят применение другие типы приводов [6].

Пьезодвигатели являются современной альтернативой двигателям постоянного тока. Такие двигатели также известны как ультразвуковые двигатели. Преимуществом таких двигателей являются высокое нанометрическое разрешение, скорость и мощность несоизмеримая с их размерами. В настоящее время такие двигатели применяются в устройствах, требующих высокой точности перемещения исполнительных органов.

Воздушные мышцы – это простое , но мощное устройство для обеспечения силы тяги. При накачивании сжатым воздухом мышцы способны сокращаться до 40% своей длины. Причиной такого поведения является плетение, видимое с внешней стороны, которое заставляет мышцы быть или длинными и тонкими, или короткими и толстыми. Способ их работы схож с биологическими мышцами.

Электроактивные полимеры – это вид пластмасс, который изменяет свою форму в ответ на электрическую стимуляцию. Они могут быть сконструированы таким образом, что могут гнуться, растягиваться или сокращаться. В настоящее время пока не находят широкого применения в связи с малой прочностью и дороговизной производства.

Эластичные нанотрубки – многообещающая экспериментальная технология, находящаяся на стадии разработки. Отсутствие дефектов в нанотрубках позволяет волокну эластично деформироваться на несколько процентов. Человеческий бицепс может быть заменен проводом из такого материала диаметром 8 мм.

Литература к главе 2

a. 1. Введение в мехатронику. А.К. Тугенгольд, И.В. Богуславский, Е.А. Лукьянов и др. Учебное пособие. – Ростов н/Д ,Изд. центр ДГТУ, 2010. 254 с.

b. Егоров О.Д., Подураев Ю.В. Мехатронные модули. Расчет и конструирование. Учебное пособие. – М.:МГТУ «СТАНКИН» , 2004, 360 с.

c. Казмиренко В.Ф. Электрогидравлические мехатронные модули движения. – М.: Радио и связь, 2001,432 c.

d. Свешников В.К., Усов А.Л. Станочные гидроприводы. Справочник.- 2-е изд. перераб. и доп. – М.: Машиностроение, 1988, С 262-269.

5.Д. Шмид, А. Бауман, Х. Кауфман и лр. Управляющие системы и

автоматика . М.: «Техносфера» ,2007, 582 с.

6.Википедия. ежим доступа:Режим доступа: http://wikipedia.org/wiki//

7. Подураев Ю.В. Основы мехатроники. Учебное пособие.- М.:МГТУ

«СТАНКИН», 2000, С 13.

8. http://mechatronic.ru Лекции по предмету «Основы мехатроники».

9. http://mechatron.ru

Механизмы с параллельной кинематикой

Пространственный механизм параллельных соединений предполагает, что все точки звеньев этого механизма описывают неплоские траектории, при этом выходное звено соединяется со стойкой (станиной) несколькими параллельными кинематическими цепями. Эти механизмы при заторможенном входном звене позволяют создать манипуляционные и операционные технические системы, у которых выходное звено соединено со стойкой пространственной фермой. Все вместе взятое дает возможность на базе этих механизмов создать технические системы, обладающие повышенной жесткостью и грузоподъемностью по сравнению с системами, имеющими разомкнутые кинематические цепи. Несущая способность выходного звена технических систем на базе пространственных механизмов параллельных соединений сравнима с несущей способностью обычных металлорежущих станков при металлоемкости этих систем в десятки раз более низкой. Такого рода станки не требуют применения традиционных прямолинейных направляющих, салазок, ползунов и т. п., отличающихся большой металлоемкостью. Пространственные механизмы параллельных соединений обеспечивают до шести степеней свободы выходного звена при высокой точности перемещения, которая достигается благодаря управляющим программам, компенсирующим погрешности перемещения. Все это снижает общую себестоимость такой технической системы в 1,2—2 раза.

Сочетание функциональной направленности технической системы и стандартизации элементов, из которых собирается данная техническая система - один из перспективных путей повышения эффективности машиностроения. При разработке нового поколения оборудования расширение возможностей стандартизации может быть получено благодаря применению модульного принципа построения технологических процессов и технических систем, что позволит осуществить сборку технической системы из небольшого набора первичных (базовых) элементов, которые легко соединяются, разъединяются и заменяются, образуя новые технические системы с новым функциональным назначением. Применение пространственных механизмов параллельных соединений в станках нового типа позволит одним и тем же механизмом проводить загрузку заготовки, ее обработку и выгрузку уже готового изделия, т. е. сочетать транспортные и технологические операции.

В настоящее время конструктивные резервы повышения точности станков, в частности многоцелевых, в основном исчерпаны, поскольку, например, перемещения рабочих органов осуществляются в них по направляющим с теоретически ограниченной точностью и жесткостью. Для дальнейшего повышения точности, как правило, используют новые УЧПУ, обладающие более высоким быстродействием и дискретностью. Что касается жесткости, то в станках обычной компоновки она ограничена вследствие наличия зазоров между подвижными узлами, возникающих в результате действия вибрации и многих других факторов.

Необходимость преодоления указанных недостатков станков традиционного исполнения привела к разработке в нескольких странах (России, США, Швейцарии) станков новой концепции, основанной на применении платформы Стюарта.

1.1 Платформа Стюарта

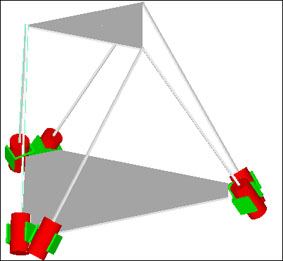

Платформа Стюарта и перевернутая платформа Стюарта – манипуляторы с параллельными связями – уникальные кинематические платформы. Обе версии обладают платформой контроля (управления), которая имеет шесть степеней свободы. Платформа Стюарта является примером параллельной архитектуры совмещающей в себе высокую управляемость, точность, жесткость, стабильность. Платформа применяется в технологии станка, технологии подъемного крана, в исследованиях под водой, в системах авиационной безопасности, в тренажерах имитирования полета, для регулирования ориентации спутниковых антенн и т.д.

Перевернутая платформа Стюарта – треугольник, зафиксированный в рамке шестью приводами головок. Две нити приложены в каждом угле зафиксированного треугольника платформы. Каждая пара нитей проходит по шкивам, прикрепленным к вершинам высшего треугольника, до основы рамки и затем закрепляется на устройстве контроля (управления). Механизм управления позволяет операторам управлять платформой через 6 степеней свободы

Такие станки были выполнены преимущественно как многоцелевые, хотя указанная концепция позволяет реализовать на них также функции шлифования, полирования и координатных измерений. К проектированию подобных станков впервые приступили в СССР (1976 г.); за рубежом аналогичные разработки начались примерно через 10 лет.

1.2 Гексапод

В 80-х гг. по этому же принципу в Новосибирском электротехническом институте был создан экспериментальный станок с ЧПУ, в основу которого положен так называемый электромеханизм поступательного движения (ЭМП). Такой ЭМП, представляющий собой электродвигатель с полым ротором, совмещенный с прецизионной шариковой винтовой передачей (ШВП), оснащен встроенными датчиками скорости и положения, а также электромагнитным тормозом.

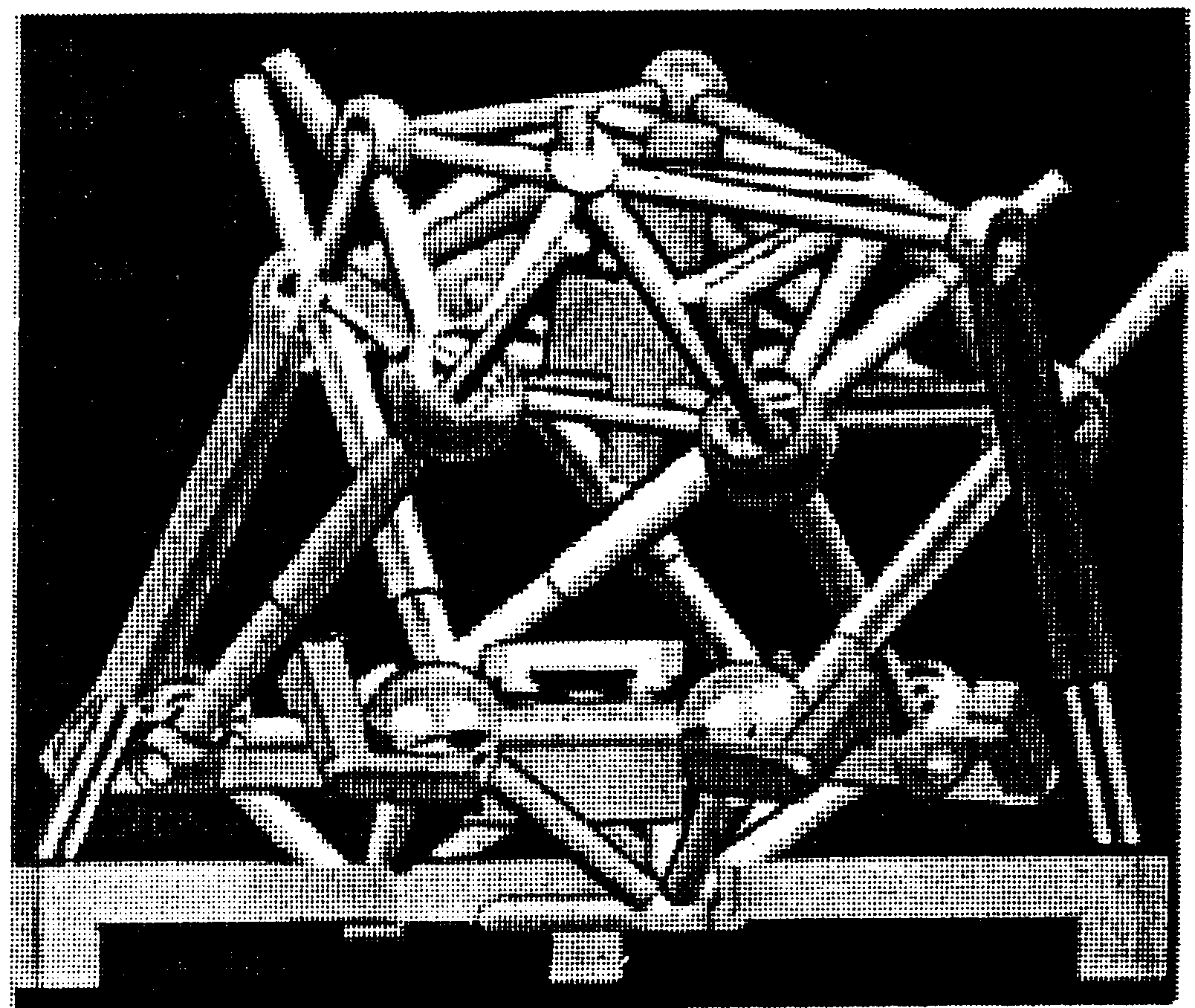

Рис. 1 Гексапод.

Концепция платформы Стюарта в настоящее время применяется в технологии станка в механизме, известном как "Гексапод". Гексапод - уникальный Фрезерный станок, который может управляться через шесть степеней свободы, Обычные же Фрезерные станки могут использовать от 3 до 4 осей (х, у, z, и вращательная).

Подобные станки содержат четыре основные подсистемы.

1. Нижняя платформа или жесткая корпусная конструкция с встроенным рабочим столом для установки заготовок. Принцип такой конструкции основан на том, что треугольник и базирующиеся на нем геометрические фигуры, например тетраэдр, октаэдр или икосаэдр, нагружаемые только в углах, имеют максимальную жесткость.

2. Шесть регулируемых в осевом направлении, как правило, телескопических штанг, приводимых каждая от своего серводвигателя через ШВП. Штанги одним концом скреплены с корпусом или нижней платформой, а другим — с инструментальной головкой или инструментальным блоком (см. ниже), обеспечивая перемещение последних и их поворот в пространстве практически в любом направлении и под любым углом. Штанги образуют треугольные конструкции переменной геометрии, расположенные между жестким корпусом (платформой) и подвижной инструментальной головкой.

3. Инструментальная головка или блок, а также приводной двигатель и рабочий шпиндель с установочным конусом для инструментов. В одном из вариантов конструкции станка имеется возможность наклона шпинделя на угол до 90° к его оси и поворота относительно этой оси на 360°, что увеличивает число одновременно управляемых координат с шести до восьми.

4. ЭВМ для одновременного управления по всем координатам. Наиболее распространены персональные ЭВМ типа IBM PC 486, оснащенные дополнительными платами. Кроме того, необходимы системы управления частотой вращения шпинделя, подачей СОЖ и другими вспомогательными функциями. Такой станок в целом значительно проще, легче и жестче станков классической компоновки. Телескопические штанги и рамная конструкция работают только на сжатие и растяжение, не испытывая изгиба, так как сила резания от шпинделя, расположенного на верхней платформе, передается вдоль штанг в виде растягивающих или сжимающих усилий. Поэтому у станка типа "гексапод" жесткость примерно в 5 раз, а рабочие скорости в 3—5 раз выше, чем у сравнимого с ним по характеристикам многоцелевого станка. Кроме того, поскольку штанги связывают подвижные и неподвижные части станка в единое целое, усилия распределяются по всей структуре равномерно, благодаря чему для станка не требуются массивное основание и дорогостоящий фундамент, что позволяет легко перемещать его при изменении планировки цеха

Основная сложность при разработке и эксплуатации станков типа "гексапод" состоит в создании математического обеспечения ЭВМ, выполняющей одновременный расчет траектории перемещения ряда узлов в пространстве и другие функции. При этом траектории перемещения и частота вращения инструмента рассчитываются в оперативном режиме в реальном масштабе времени с помощью параллельно функционирующих процессоров, одновременно большое число команд и передают управляющие сигналы на серводвигатели штанг.

Точность позиционирования шпинделя станка не зависит от управляющих сигналов на серводвигатели штанг, точности установки его узлов, поскольку отсутствуют физические элементы (стойки или направляющие), определяющие положение осей координат. Высокая жесткость и большая частота вращения шпинделя таких станков позволяют обрабатывать на них инструментами из сверхтвердых материалов легированные стали и сплавы, композиты и другие, трудно обрабатываемые материалы.

1.3 Станки, основанные на принципе гексапода

При единой концепции станки разных фирм различаются компоновкой, конструкцией и расположением штанг, наличием дополнительных устройств. Так, станки мод Уанах с объемной рамой (рис 2) фирмы Giddings & Lewis построены по триангуляционному принципу, их структура имеет вид октаэдра, что обеспечивает высокую прочность штанг и жесткость станка в целом. Верхняя (шпиндельная) и нижняя (с встроенным рабочим столом) платформы соединены между собой несколькими стоиками, выходящими из ступиц. На пересечении этих стоек установлены карданные передачи, связывающие три пары взаимно пересекающихся телескопических штанг. Станок опирается на специальные виброизолирующие подушки, расположенные на концах трех штанг, выступающих из нижней платформы. Верхняя платформа может перемещаться по вертикали или горизонтали, а также наклоняться на угол до 25°, что с верхней платформы позволяет позиционировать шпиндель по шести осям координат.

На нижней платформе станка расположены три газовых демпфера, соединенных с верхней платформой и служащих противовесами. В каждую из шести штанг встроен серводвигатель мощностью 6 кВт. В станке предусмотрены устройства смены заготовок, устанавливаемых на приспособлениях-спутниках размерами 630х630 мм (время смены не более 10 с), и инструментов (время смены от стружки до стружки — 6 с) из 50-позиционного инструментального магазина, оснащенного поворотной рукой.

Основное отличие этого станка состоит в системе обработки данных, которая позволяет компенсировать изменения ряда его характеристик, возникающие в процессе эксплуатации. Например, тепловые деформации оказывают влияние на длину штанг. Поэтому в каждую штангу встроен лазерный интерферометр, постоянно измеряющий ее длину и передающий полученную информацию на ЭВМ системы управления станком. После ее переработки выдается команда на удлинение или укорочение каждой штанги, в результате шпиндель перемещается по заданной траектории. ЭВМ учитывает также кинематические и тепловые погрешности ВП и изменения размеров деталей станка, вызванные тепловыми деформациями или износом, и вносит в длину штанги соответствующую коррекцию.

Рис. 2 Компьютерная модель станка мод Vanax фирмы Giddings & Lewis

По сведениям фирмы, точность по любой из осей координат составляет 10 мкм, что приближает станок по этому параметру к координатным измерительным машинам (КИМ) Жесткость станка 175 Н/мкм, скорость установочных перемещений 65 м/мин, рабочих — до 15 м/мин; усилие подачи достигает 31,5 кН.

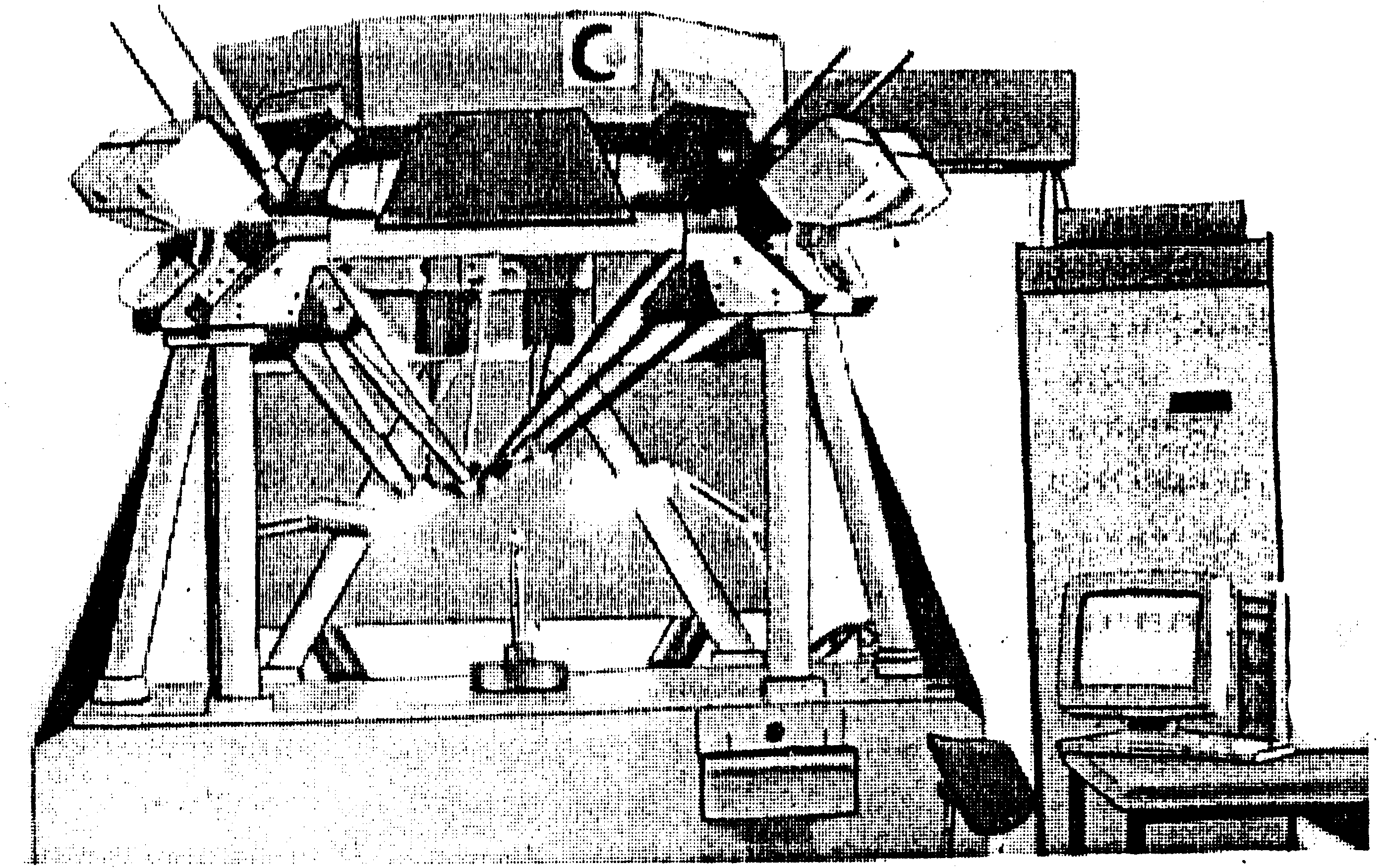

В отличие от станка мод Variax у станка фирмы Geodetic (рис. 3) шпиндель установлен на платформе значительно меньших размеров, подвешенной на концах шести штанг с корпусами из углепластика. Эти штанги не телескопические; они сочленены с корпусом станка, выполненным в виде сборной рамы, посредством сферических шарниров и выступают из его верхней части При вращении посредством ШВП штанги выходят из рабочей зоны либо входят в нее, что приводит к соответствующим перемещениям шпиндельной (верхней) платформы Дополнительное шарнирное соединение позволяет шпинделю наклоняться на угол до 90°; сама платформа также может наклоняться. На раме, которая может быть установлена на опорах различных типов, расположены все двигатели и механизмы для перемещения штанг и шпинделя. На таком станке осуществляется обработка по восьми координатам.

Рис. 3 Станок фирмы Geodetic

В верхней платформе расположены шесть серводвигателей, от которых осуществляется привод ШВП для изменения расстояния между базовыми точками на этой платформе и нижней платформой, т.е. для изменения положения шпиндельной платформы в пространстве. Каждый привод содержит специальную сферическую втулку, вентильный электродвигатель постоянного тока, устройство кодирования управляющих сигналов и две шариковые гайки.

Для соединения между собой отдельных элементов станка служат специальные зажимы. Позиционирование одного элемента относительно другого достигается вводом трех цилиндров, установленных на одном элементе, в три пары полусферических гнезд, имеющихся на другом. Благодаря такой системе сборка-разборка узлов станка может быть выполнена с точностью, достигающей долей микрометра, что позволяет свободно снимать модули (например, привод штанги в сборе) для обслуживания или ремонта и затем устанавливать их обратно практически без настройки.

На шпиндельной платформе смонтировано несколько сменных шпинделей. Привод такого шпинделя осуществляется от вентильного электродвигателя постоянного тока мощностью 4 кВт, регулирование частоты вращения в пределах до 60000 об/мин — бесступенчатое. Шпиндель установлен в керамических подшипниках качения и имеет принудительное воздушное охлаждение, обеспечивающее также удаление стружки и СОЖ из рабочей зоны.

Для синхронизации вращения шпинделей предусмотрены два зубчатых редуктора, для взаимного нагружения которых служит регулируемое подпружиненное натяжное устройство. Система управления станком содержит блок управления перемещениями фирмы Delta tau (Великобритания), работающий от ЭВМ типа IBM PC 486. Для осуществления одновременного перемещения по всем осям координат с точностью 25 мкм и ускорением до 3g используются специальные алгоритмы.

Фирмой Geodetic разработано пять моделей подобных станков — от небольшого восьмикоординатного (см рис.3) до крупного шестикоординатного высокоскоростного Цена на них изменяется в пределах от 150 тыс. до 1 млн. долл. США.

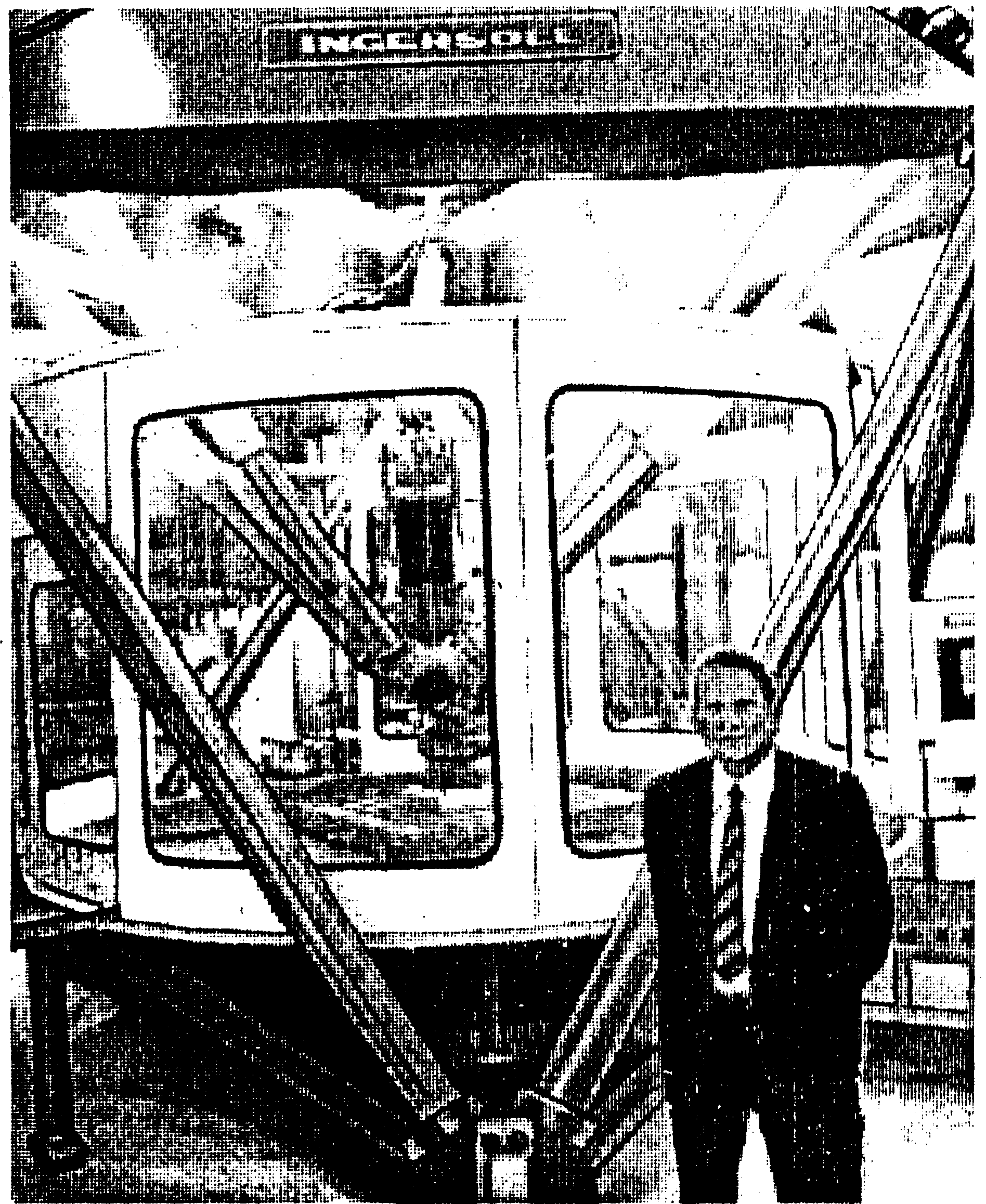

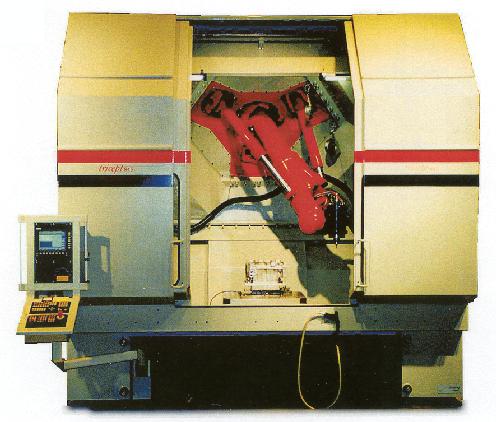

Рис. 4 Станок фирмы Ingersoll.

В станке фирмы Ingeisoll (рис. 4) телескопические штанги опираются на пространственную конструкцию, составленную из 12 металлических стоек, образующих несколько треугольных конструкций Шесть стоек направлены вверх на длину 3— 3,6 м и образуют три треугольника, из вершин которых выходят вниз три пары штанг В своей верхней части штанги связаны тремя опорными треугольниками и прикреплены к шпиндельной платформе. Шпиндель направлен вниз, в середину рабочей зоны.

Станки типа ТМ (технологический модуль), разработанные АО "ЛАПИК" (Саратов), обеспечивают выполнение в едином комплексе функций многоцелевого станка и КИМ. На них можно производить такие операции, как фрезерование, растачивание, сверление, разметку и измерение деталей; в дальнейшем предусматривается организовать шлифование и полирование. Без специальной переналадки такой станок можно за 10 мин превратить в КИМ.

Рис. 5 КИМ мод. 750 АО «ЛАПИК»

Станки АО «ЛАПИК» отличаются наличием шести трубчатых опорных штанг, расположенных на рабочем столе и попарно связанных в своей верхней части. В результате получаются три кронштейна, соединяемые между собой другими трубчатыми элементами и образующие таким образом опорную раму. На этой раме установлено шесть узлов, содержащих шесть телескопических штанг, приводные электродвигатели постоянного тока и фрикционные приводы. Для каждой штанги предусмотрена система обратной связи на базе лазерного интерферометра, связанная с верхней платформой, на которой установлен шпиндель или измерительный щуп. В последнем случае используются гелий-неоновый лазер и оптоволоконные световоды, в результате чего точность позиционирования рабочих узлов по осям координат достигает 0,8 мкм.

Соединение рамы станка и штанг посредством универсального шарнира обеспечивает одновременно вертикальное и боковое перемещения. Штанги смонтированы в трех равноудаленных друг от друга точках на опорной раме станка и присоединены к платформе. Шарниры и фрикционные приводы применяют потому, что они более износоустойчивы, чем зубчатые колеса. Команды на перемещение могут задаваться в кодах ISO или на специальном языке. Платформа может выполнять следующие базовые движения: к заданной точке или на заданное расстояние, при одновременном повороте в заданное положение; поворот в заданное положение или на заданный угол без перемещения; перемещение точки, расположенной на платформе, по заданной винтовой линии с одновременным вращением относительно этой линии. Грузоподъемность каждой из опорных штанг станка типа ТМ достигает 75 кг.

В системе управления станка предусмотрена функция саморегулирования, что обеспечивает его стабильную точность благодаря ликвидации погрешностей, вызванных естественными деформациями конструкций. После ввода исходных данных в систему управления могут компенсироваться погрешности обработки с учетом температуры, влажности и атмосферного давления.

Пять станков такого типа эксплуатируются на различных российских предприятиях. Результаты эксплуатации показали высокую эффективность станков типа ТМ при обработке сложнопрофильных деталей (элементов крыльев самолетов, пресс-форм, штампов и др.) как из труднообрабатываемых материалов, так и из легких сплавов. Масса этих станков находится в пределах 2,5—3,5 т, размеры рабочей зоны - от 500х350х300 до 1000х700х500 мм. Угол поворота по осям координат А, В и С не превышает 45°; точность позиционирования узлов составляет 0,8—1,4 мкм. КИМ аналогичны станкам типа ТМ по размерам рабочей зоны; длина измеряемых на них деталей не превышает 1000 мм. Все КИМ сертифицированы и зарегистрированы в Государственном реестре средств измерений. Разрабатываются КИМ с длиной измерений до 10000 мм и станки с длиной обработки до 5000 мм.

В отличие от российских у зарубежных фирм опыт промышленной эксплуатации своих станков отсутствует. Поставки станка мод. Variax на одну из американских фирм планировались на первый квартал 1995 г., а сведений о поставках станков фирмы Geodetic нет. По-видимому, это связано с работой по снижению стоимости этих станков, определяемой главным образом расходами на математическое обеспечение, и доведению ее до стоимости пятикоординатных многоцелевых станков.

Некоторые характеристики рассмотренных станков приведены ниже.

Таблица 1 Некоторые характеристики станков.

| Фирма-изготовитель | АО «ЛАПИК» | Giddings & Lewis | Geodetic |

| Модель станка | TM-500 | Variax | - |

| Размеры рабочей зоны, мм | 500*350*300 | 630*630*630 | Объем 1 м.куб. |

| Максимальное угловое перемещение, град. | |||

| Точность позиционирования рабочих органов, мкм | 0.8 | 10.0 | 25.0 |

| Мощность главного привода , кВт | 2.6 | 22.0 | 4.0 |

| Частота вращения шпинделя, обЛмин. | 10-6000 | 100-15000 | До 60000 |

| Максимальное ускорение при движении узлов, g | |||

| Габарит станка, мм | 1780*1280*2150 | 6700*6550*4300 | Занимает площадь 4м кв. |

Рассмотренная концепция начинает постепенно распространяться на другие типы металлообрабатывающего оборудования. Так на выставке 11.ЕМО фирмой Comau (Италия) демонстрировался робот мод. Tricept HP1, оснащенный тремя линейными исполнительными механизмами, работающими по принципу "гексапода". Область его применения — снятие заусенцев или обработка алюминиевых деталей с небольшими припусками. Робот имеет три опоры, регулируемые по длине указанными механизмами с встроенными в них ШВП. Посредством опор перемещается инструментальная державка, имеющая две оси вращения и несущая приводной инструмент, например торцовую фрезу, установленную в высокоскоростном шпинделе.

1.4 Другие типы станков с параллельной кинематикой

Кроме гексаподов сюда также входят

станки типа Tricept как комбинация робота со станком, т. е. выполняющие функции как робота, так и станка, впервые появились в 1992 г. и с тех пор прочно заняли свое место в ряду станков с параллельной кинематикой.

линаподы или триглайды (работающие по трем осям координат аналогично станкам типа Tricept).

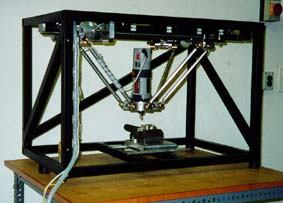

Рис. 6 Триглайд.

Характерными особенностями этой конструкции являются сочетание шпиндельной головки с платформой, к которой прикреплены концы трех или шести прямолинейных штанг, перемещающихся линейно, но не по осям координат X, Y, Z. У станков типа гексапод и трисепт оси совпадают с центрами штанг, а у станков типа линапод или триглайд один конец каждой штанги расположен на каретке, перемещаемой вдоль неподвижно установленного шарикового винта, причем все три винта расположены в одной плоскости и в одном направлении. Во всех случаях традиционные перемещения по осям X, Y, Z требуют у этих станков многокоординатной интерполяции, поэтому рабочая зона имеет сложную форму. Дополнительные оси вращения могут быть расположены на шпиндельной платформе, а поскольку у станков Tricept этих осей две, их можно считать пятикоординатными. Первыми получившими практическое применение станками этого типа были станки мод. Tricept 600 (рис.7), которых к настоящему времени продано 130 шт.

Рис. 7 Neos Robotics Tricept TR600

В настоящее время на заводах различных отраслей промышленности работает примерно 20 станков мод. Tricept 805. На выставке METAV2000 была представлена более крупная модификация этого станка - мод. Tricept 845 (рис.9).

Рис. 9 NEOS RoboticsTricept Machining Centre TR845

По мнению фирмы Siemens, с 1994 г. принимавшей активное участие в разработке станков с параллельной кинематикой, их узлов и систем управления в сотрудничестве с рядом фирм и реализовавшей с тех пор во всем мире 16 таких структур, станки типа Tricept наиболее перспективны. Их будущую долю в общем количестве станков с параллельной кинематикой фирма оценивает порядка 60 % и линаподов примерно 20%, тогда как гексаподов лишь 5 % игтанков с другими типами параллельных структур -15%. Предполагается, что общий годовой выпуск таких станков достигнет в ближайшем будущем 33000 шт. Таким образом, в дальнейшем можно рассчитывать на выпуск 18000 станков типа Tricept, хотя к настоящему времени на заводы отправлено всего лишь 14 станков стоимостью каждый порядка 400000 долл. Эти станки могут иметь различные компоновки. На ЕМО'99 был, например, показан станок мод. Tricept 805 типа многоцелевого, имеющий вертикальную компоновку и установленный на триподной опорной конструкции с конусообразным ограждением. Этот вариант безусловно имел жесткую конструкцию, но доступ к заготовкам был у него сильно ограничен. Фирма Neos Robotics создает также наклонную (под углом 45°) и горизонтальную компоновку. Фактически это плита, на которой расположен блок Tricept параллельной кинематики и которую под различными углами устанавливают между двумя вертикальными стойками для обеспечения гибкости позиционирования. Затем плиту вместе с блоком Tricept и стойки размещают на станине, на которой могут быть дополнительно смонтированы устройство смены спутников, а также неподвижный или поворотный рабочий стол. Наклонная компоновка является оптимальной, поскольку в этом случае блок Tricept выступает из вертикальных стоек, обеспечивая возможность обслуживания различных зажимных и транспортных устройств. Новизна такого модульного подхода состоит в том, что наклонную компоновку несложно превратить в вертикальную или горизонтальную Фирма Neos Robotics планирует создание автоматической линии, оснащенной блоками Tricept. Это обеспечит получение дешевой производственной системы, обладающей к тому же важным преимуществом перед существующими. Дело в том, что когда происходит сбой на одной из рабочих станций линии, ее функции берет на себя другой блок Tricept. Таким образом, линия будет работать до тех пор, пока работает хотя бы один блок Tricept.

Дата добавления: 2015-08-11; просмотров: 5761;