Производительность ЭЭО

Производительность ЭЭО (Q) – отношение объема или массы удаленного с заготовки металла ко времени обработки или отношение площади боковой поверхности паза (длина пути проволочного электрода-инструмента в направлении подачи за время обработки умножить на толщину заготовки) ко времени обработки не профилированных электродов.

При постоянной энергии импульсов Q равно произведению энергии импульсов на их частоту. Реальные условия протекания каждого импульса отличается между собой из-за изменения состояния и размеров МЭП, не все импульсы генератора пробивают МЭП и другие причины. Поэтому производительность вычисляют:

– энергия импульса

– энергия импульса

Ψ – коэффициент, учитывающий количество холостых импульсов

- частота импульсов генератора

- частота импульсов генератора

f – частота импульсов вызывающих эрозию

а – объем металла, удаляемый импульсом с суммарной энергией в 1 Дж

q – скважность

На производительность оказывает влияние площадь обрабатываемой поверхности при малом ее значение число участков, где возможен разряд значительно меньше числа импульсов вырабатываемых генератором, так как часть площади перекрывается газовыми пузырями от предыдущих разрядов, которые существуют до 10 раз дольше, чем длится импульс.

Количество продуктов обработки так же зависит от энергии импульса, их числа и времени действия. Увеличение продуктов обработки в МЭП тормозит процесс съема металла. Для оптимальной производительности необходимо правильное сочетание площади обрабатываемой поверхности и подводимой в МЭП мощности от генератора.

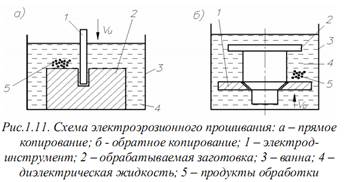

При разрезании заготовок не профилированным электродом-инструментом влияние площади обработки учитывают через произведение толщины заготовки на ширину паза, зависящую от диаметра электрода-инструмента. При толщине проволоки менее 0,15 мм реализуются наиболее не благоприятные условия для удаления продуктов обработки из МЭП, так же усложнено удаление продуктов обработки при прошивании отверстий (рис. 1.11.а), что требует принудительной прокачки диэлектрика через МЭПП, периодического прекращения процесса и выведения электрода-инструмента из заготовки. Диэлектрик так же влияет на производительность, изменяя долю полезного использования энергии импульса. Для малых энергий импульса высокую производительность обеспечивает дистиллированная вода и керосин. Для черновых режимов применяют тяжелые фракции нефти. Загрязнение диэлектрика приводит к снижению производительности ЭЭО, поэтому масса продуктов обработки не должна превышать 5% массы диэлектрика для черновых режимов и 3% для чистовых.

Глубина лунки на заготовке после каждого импульса зависит от температуры плавления и теплопроводности ее материала, то есть различные металлы характеризуются разной обрабатываемостью (масса снятого металла к массе снятого в составе 45 металла, при одинаковых условиях обработки).

При электро-контактной обработке на воздухе производительность вычисляется:

– коэффициент, учитывающий режим обработки и материал электрода

– коэффициент, учитывающий режим обработки и материал электрода

При разрезании заготовок

Производительность электроэрозионного легирования оценивается отношением площади нанесенного слоя ко времени обработки.

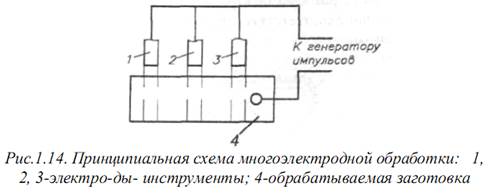

Повысить производительность можно расположив параллельно несколько электродов-интрументов, если они подключены к одному генератору импульсов – это многоэлектродная обработка, если каждый электрод имеет свой источник питания, то это многоконтурная обработка (рис. 1.14).

Производительность многоэлектродной обработки вычисляется:

– коэффициент, учитывающий взаимное влияние контуров или электродов на скорость эрозии

– коэффициент, учитывающий взаимное влияние контуров или электродов на скорость эрозии

n – количество электродов

Для высокой производительности, без усложнения оборудования, число контуров не превышает 9-10, а число электродов может достигать сотен.

На точность ЭЭО на влияет:

· Точность изготовления электрода-инструмента

· Износ электрода-инструмента из-за эрозии

· Погрешность формы и размеров углубления на заготовке относительно электрода-инструмента

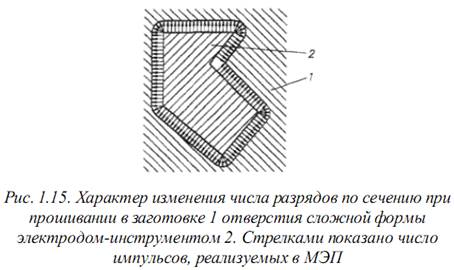

При ЭЭО износ электрода-инструмента в разных участках разный. На рисунке 1.15 показано изменение числа разрядов по сечению при прошивании в заготовке 1 отверстия сложной формы электродом-инструментом 2. Возможное число импульсов в МЭП показано стрелками.

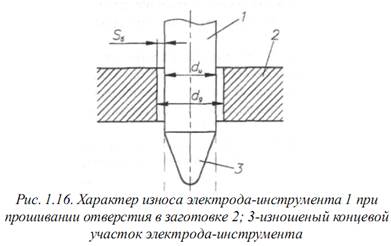

Видно, что возможное число импульсов в местах сопряжения поверхности отличается от прямолинейных участков. На участках электрода-инструмента, имеющих вогнутость число разрядов меньше и износ на них будет меньше. Таким образом в процессе обработки форма и размеры электрода-инструмента в результате износа нарушается. Так как окончательный профиль углубления формируется не изношенными участок электрода-инструмента, то электрод-инструмент выполняет на 1-2 квалитета точнее, чем обрабатываемая деталь. Износ электрода-инструмента 1 при прошивании отверстия в заготовке 2 показан на рисунке 1.16.

Концевой участок 3 из-за износа потерял свою первоначальную форму, показанную пунктиром. Если прекратить прошивание сразу после образования в заготовке отверстия, то оно будет коническим. Поэтому цилиндрическую форму придают, перемещая электрод-инструмент, пока не прекратятся боковые разряды и не получится отверстие диаметром. Если обрабатывают глухое отверстие, то на завершающей стадии заменяют изношенный электрод-инструмент на новый.

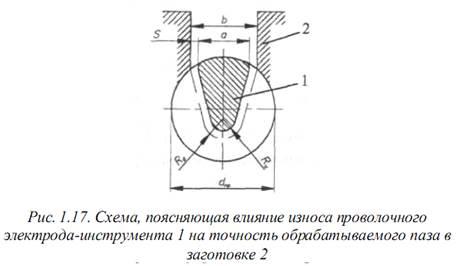

При вырезании заготовок проволокой ее износ не влияет на время, но уменьшение диаметра проволоки уменьшает ее прочность, снижает способность сохранять прямолинейность, при обработке, то есть снижает точность формы и размеров детали. При обработке узких пазов износ проволоки существенно влияет на точность размеров (рис. 1.17).

Если бы электрод-инструмент не изнашивался, то ширина получаемого на заготовке паза превышала бы диаметр проволоки на удвоенный размер бокового зазора. Однако из-за износа фактическая ширина паза определяется по формуле:

Износ инструмента может достигать 30-95% от объема снятого с заготовки металла. Для снижения износа:

· Изготавливают инструмент из материала стойкого к эрозии

· Применяют безизносные схемы, когда часть материала с заготовки или из рабочей среды осаждают на электроде-инструменте компенсируя его износ

· Заменяют изношенные участки электрода-инструмента, перемещая его или заменяют весь инструмент

· Правят и калибруют рабочую часть электрода-инструмента

Для оценки суммарной погрешности ЭЭО вводятся формулы:

- погрешность изготовления электрода-инструмента

- погрешность изготовления электрода-инструмента

- погрешность его износа

- погрешность его износа

- систематические погрешности, свойственные ЭЭО и механической обработке

- систематические погрешности, свойственные ЭЭО и механической обработке

- случайные погрешности формы и размеры заготовки относительно электрода-инструмента

- случайные погрешности формы и размеры заготовки относительно электрода-инструмента

- случайные погрешности, присущие для любого вида обработки

- случайные погрешности, присущие для любого вида обработки

К – коэффициент кривой рассеивания размеров (для нормального распределения – 1,9)

Профильным электродом-инструментом на электроискровом режиме достигается 6-7 квалитет, не профилированным – 5-6. На электроимпульсном режиме – 9-11.

Дата добавления: 2015-08-11; просмотров: 2999;