Методы и средства неразрушающего контроля прочности материалов 4 страница

Сущность метода заключается в том, что на электроды пьезоэлемента, не демпфированного ни механически, ни электрически, подается импульс электрического напряжения в виде ступеньки с крутым фронтом и в нем возбуждаются ультразвуковые колебания. Затем через время, равное половине периода этих колебаний, на пьезоэлемент подается еще один такой же электрический импульс, возбуждающий в нем такие же ультразвуковые колебания, но сдвинутые по фазе на 180°.

Суперпозиция затухающих колебаний приводит к их взаимной компенсации, за исключением первой полуволны, возникшей в результате воздействия первого импульса.

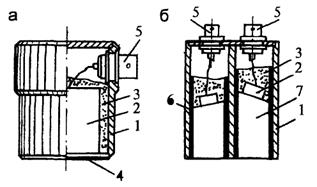

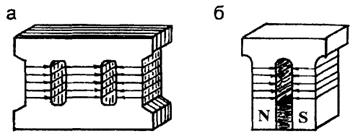

Рис. 2.2.28. Пьезопреобразователи:

а - рездельный; б - раздельно-совмещенный;

1 - корпус; 2 - пьезоэлемент; 3 – демпфирующая заливка; 4 - защитное донышко; 5 - коаксиальные разъемы; 6 - пенополистирол; 7 - призмы

К недостаткам метода можно отнести необходимость применения специальных генераторов сдвоенных импульсов, а также подстройку генератора индивидуально для каждого пьезоэлемента. Однако, учитывая достижения современной электроники, такие недостатки-нельзя считать существенными.

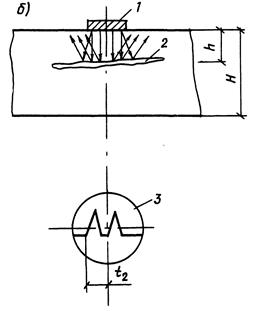

Конструктивно пьезопреобразователи представляют собой металлический стакан, выполняющий роль электрического экрана, в котором помещаются один (прямой) или два (раздельно-совмещенный) пьезоэлементы (рис. 2.2.28).

Для механического демпфирования и предохранения пьезоэлементов от механических повреждений они запиваются эпоксидной смолой с наполнителем. С рабочей стороны донышко покрывается износостойким абразивным материалом с акустическим импедансом, близким к бетону. С тыльной стороны устанавливается высокочастотный коаксильный разъем СР-50, с помощью которого пьезопреобразователь подключается к прибору.

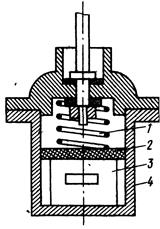

Излучатели и приемники — ультразвуковые преобразователи — могут быть пьезоэлектрическими и магнитострикционными. Пьезоэлектрический преобразователь состоит из металлического корпуса 4 (рис. 2.2.29), внутри которого располагается материал 3, обладающий пьезоэлектрическим эффектом.

Рис. 2.2.29. Пьезоэлектрический преобразователь

К числу таких материалов относятся кристаллы кварца, турмалина, титаната бария и др. В последнее время наибольшее применение находит сегнетова соль. Кристалл, преобразующий электрическую энергию в механическую, и, наоборот, приклеивается или прижимается к прокладке 2 с помощью пружины 1, предназначенной для демпфирования свободных колебаний.

На рис. 2.2.30 представлен магнитострикционный преобразователь.

Рис. 2.2.30. Магнитострикционный преобразователь

Магнитостриктор 2 собирается из тонких изолированных друг от друга пластинок из никеля или другого материала, обладающего под действием магнитного поля возможностью сжиматься и растягиваться. Пакет пластинок помещается в катушку, по которой пропускается переменный электрический ток, если преобразователь используется как излучатель, или возникает переменный электрический ток, если преобразователь работает как приемник. В торце расположена металлическая мембрана 3, которая жестко прикреплена к корпусу 1.

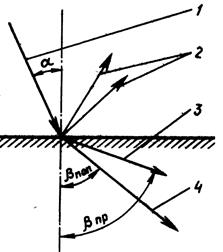

Преобразователи, представленные на рис. 2.2.29 и 2.2.30, возбуждают продольные волны. Для получения поперечных волн используется явление трансформации продольной волны на границе раздела двух сред. На рис. 2.2.31 представлена схема прохождения ультразвука через границу двух сред.

Рис. 2.2.31. Схема прохождения волн через границу сред

На границу раздела под углом α падает продольная волна 1. На границе она трансформируется в проходящие и отраженные 2 продольные и поперечные водны, причем угол преломления βпр продольной волны 3 больше угла βпоп преломления поперечной волны 4. Увеличивая угол α, можно достичь такого положения, что проходящая продольная волна будет распространяться только по поверхности и во второй среде будут распространяться лишь поперечные волны. Дальнейшее увеличение угла αпозволяет придти к такому положению, когда во второй среде будет распространяться поперечная волна лишь по границе раздела.

Практически описанная трансформация волн достигается применением призматического преобразователя (рис. 2.2.32), который состоит из преломляющей призмы 3 и излучателя 1. На рисунке показаны луч падающей продольной волны 2, луч проходящей поперечной волны 5 и луч отраженной волны 4.

Рис. 2.2.32. Схема призматического преобразователя

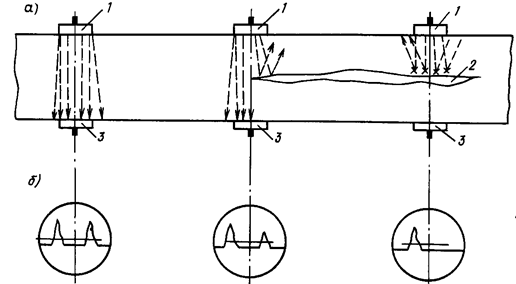

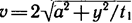

Применительно к металлическим конструкциям с помощью ультразвука осуществляется контроль дефектов в металле и контроль качества сварных швов. На рис. 2.2.33, а показаны примеры использования теневого метода. Сигнал от излучателя 1 и приемника 3 подается на экран осциллографа (рис. 2.2.33, б), причем при наличии дефектов 2 происходит снижение или полное исчезновение сигнала, воспроизводимого приемником.

Рис. 2.2.33. Схема прозвучивания изделий теневым методом

Трассы прозвучивания конструкций могут иметь произвольное направление.

На рис. 2.2.34, а приведен пример наклонного прозвучивания продольной волной, а на рис. 2.2.34, б — поверхностное прозвучивание поперечной волной.

Рис. 2.2.34. Наклонное и поверхностное прозвучивание

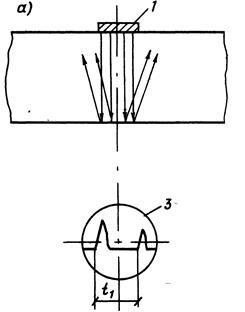

Рис. 2.2.35. Схема прозвучивания изделий эхо-методом с соответствующими осциллограммами

При невозможности одновременного доступа к двум соосным точкам на разных поверхностях изделия используется эхо-метод (рис. 2.2.35). В этом случае преобразователь 1 выполняет функции как излучателя, так и приемника. Этот метод позволяет как обнаружить наличие дефекта 2, так и определить толщину изделия Н и расстояния h до места расположения дефекта. Если провести неоднократное прозвучивание поверхности, то на бездефектных участках (рис. 2.2.35, а) на экране осциллографа 3 будет регистрироваться постоянный промежуток t1 между моментом посылки сигнала и моментом его получения. В местах, где имеются дефекты (рис. 2.2.35, б), происходит существенное изменение этого времени, определяемого теперь как t2. Для стальных конструкций скорость распространения ультразвука с является стабильной величиной, что позволяет из достаточно элементарных соображений определить неизвестную толщину металла H = 0,5ct1. Расстояние до месторасположения дефекта теперь может быть определено как h = 0,5ct2.

Можно также отметить существование зеркально-теневого метода, когда излучатель и приемник устанавливаются на одной и той же поверхности изделия в непосредственной близости. Такой подход позволяет при двух- и одностороннем прозвучивании использовать одну и ту же выпускаемую промышленностью аппаратуру.

В раздельно-совмещенных пьезопреобразователях между излучающим и приемным элементами устанавливаются акустический и электрический экраны, обеспечивающие полную развязку по акустическим и электрическим каналам (рис. 2.2.35,6).

При работе с пьезопреобразователями необходимо в зону контакта его рабочей поверхности с контролируемым изделием наносить акустическую смазку в качестве которой может использоваться технический вазелин, зубная паста, незатвердевшая эпоксидная смола.

На рис. 2.2.36 приведены конструкции преобразователей, разработанные автором в Самарской архитектурно-строительной академии, которые позволяют вводить ультразвук в бетон без применения смазки, через сухой контакт. Это достигается за счет концентрации энергии, вырабатываемой пьезоэлементом в зону контакта волновода с бетоном.

Рис. 2.2.36. Пьезопреобразователи с сухим контактом:

1 - корпус; 2 - крышка; 3 - пружина; 4 - демпфер; 5 - пьезоэлемент; 6 - волновод

Такие датчики нашли широкое применение в автоматизированных стендах для контроля качества сборных железобетонных конструкций на заводах ЖБИ.

Были сделаны попытки разработать катучие пьезопреобразоватепи, позволяющие контролировать изделие методом сканирования без применения смазки. Идея очень заманчивая, однако, разработанные конструкции не совершенны и не нашли практического применения.

Магнитострикционные преобразователи

Магнитострикционными называют такие преобразователи, в которых для преобразования электрической энергии в механическую используется эффект магнитострикции, т.е. деформирование материала при изменении его магнитного состояния.

Для излучения и приема ультразвуковых колебаний применяют преобразователи стержневого или кольцевого типов. Сердечники стержневых магнитострикционных преобразователей представляют собой два или несколько стержней, совершающих продольные колебания вдоль оси за счет изменения их магнитного состояния. Концы стержней соединяются между собой накладкой, так что образуется замкнутый магнитопровод (рис. 2.2.37).

Рис. 2.2.37. Магнитострикционные преобразователи;

а - стержневой; б - из ферритовых материалов с постоянными магнитами

Обмотка на стержни наносится таким образом, чтобы в соседних стержнях магнитное поле было направлено противоположно. Излучение или прием ультразвука происходит со стороны накладок. Магнитное поле создается установкой постоянных магнитов или электрическим подмагничиванием.

Резонансная частота сердечников в виде стержней постоянного сечения определяется по формулам для продольных и крутильных колебаний соответственно:

;

;  ,

,

где n - номер гармоники;

I - длина стержня;

Е - модуль Юнга;

G - модуль сдвига;

ρ - плотность материала сердечника.

Достоинствами магнитострикционных преобразователей являются их высокая механическая прочность, отсутствие специальных требований к электроизоляции и простота в изготовлении, что в ряде случаев делает их предпочтительнее перед пьезоэлектрическими преобразователями при использовании в диапазоне частот от 1 до 100 кГц.

Электромагнитоакустические (ЭМА ) и электродинамические (ЭД) преобразователи

Электромагнитоакустические (ЭМА) и электродинамические (ЭД) преобразователи наиболее эффективны для контроля ферромагнитных листов ультразвуковыми волнами. Однако при соответствующих исследованиях и доработке конструкции их можно использовать при контроле и не ферромагнитных материалов типа бетона и грунта.

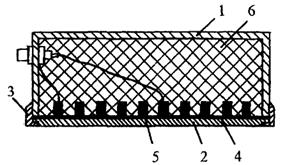

Основными элементами ЭМАП являются высокочастотные решетки возбуждения и приема ультразвуковых колебаний, размещенные в зоне внешнего магнитного поля, создаваемого системой подмагничивания (рис. 2.2.38).

Рис. 2.2.38. Электроакустический преобразователь:

1 - разъем питания; 2 - винты регулировки зазора между полюсами магнита и поверхностью материала; 3 - корпус;4 - магнитопровод ШЛ20х32; 5 - катушка подмагничивания;

6 - упругий материал; 7 - концентраторы-держатели; 8 - решетка

Механизм возбуждения ультразвука в ферромагнитных материалах основан на магнитострикционном изменении линейных размеров исследуемого материала. Максимальная амплитуда достигается в тангенциальном внешнем магнитном поле, а магнитострикционные изменения происходят в зоне действия тангенциальной составляющей переменного магнитного поля решетки.

Конструктивно ЭМАП могут быть выполнены в раздельном или раздельно-совмещенном вариантах. Подмагничивание осуществляется П-образным броневым сердечником типа ШЛ20х32, на полюсах которого расположены две катушки из провода диаметром 0.6 - 0.8 мм с числом витков около 600. Для экономии электроэнергии и улучшения теплового режима катушки подмагничивания можно питать импульсным током.

Между полюсами имеются решетки возбуждения и приема. Они, как правило, изготавливаются из двух элементов, расположенных в четырех пазах. Количество витков в элементе решетки обычно не превышает 50 ПЭВ-2 диаметром 0.15 мм. Длина решетки около 30 мм. Расстояние между решеткой и поверхностью контролируемого материала должно быть минимальным и находиться в пределах 0.1 - 0.2 мм.

Для контроля не ферромагнитных материалов (например, бетона) в датчик со стороны решетки можно установить ферромагнитную диафрагму с волноводом, с помощью которого колебания будут передаваться в контролируемый материал. Чувствительность таких преобразователей несколько хуже чем пьезоэлектрических.

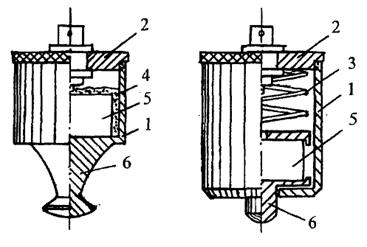

Электродинамические преобразователи (ЭДП), как правило, используются в качестве излучателей и основаны на отталкивании проводников с противоположно текущим током (рис. 2.2.39).

Рис. 2.2.39. Электродинамический излучатель

1 - корпус; 2 - излучающая мембрана; 3 - гайка; 4 - лавсановая прокладка; 5 - индуктор;

6 – демпфер

ЭДП состоит иэ металлического корпуса 1, в котором жестко на диэлектрической основе расположен индуктор в виде спиральной катушки 5, токопроводящей диафрагмы 2, которая изолирована от индуктора лавсановой пленкой 4. Диафрагма по периметру прижимается к индуктору с помощью упругой кольцевой прокладки и гайки 3. При протекании импульсного тока через индуктор в мембране возбуждается ток в противоположном направлении и пропорционально току в индукторе. При взаимодействии двух противоположно направленных токов возникает отталкивающая сила от индуктора. Механический импульс от диафрагмы через волновод может быть передан в контролируемый материал.

Бесконтактные методы возбуждения и приема ультразвуковых колебаний

Ранее были рассмотрены методы возбуждения и приема ультразвука, которые можно отнести к традиционным, сравнительно хорошо изученным методам, опробированным на практике. Все эти методы являются контактными, т.е. требуют непосредственного контакта с исследуемой средой, обеспечение которого иногда связано с определенными трудностями.

В последнее время появились принципиально новые методы в ультразвуковом контроле, позволяющие возбуждать и принимать ультразвук без непосредственного механического контакта. К таким методам относится генерация ультразвука импульсными пучками заряженных частиц и оптическая генерация.

Основную роль в формировании акустических колебаний, возбуждаемых пучками заряженных частиц, играет термоупругий эффект. Максимальное значение амплитуды ультразвуковых колебаний составляет 10-3 – 10-2 мм, а длительность генерируемых импульсов колеблется от нескольких наносекунд до нескольких микросекунд и достигается при использовании ускорителей моноэнергетических электронов типа бетатрон. Коэффициент преобразования энергии частиц пучка в акустическую значительно выше, чем у других методов, основанных на термоупругом эффекте. Генерация колебаний практически не зависит от состояния поверхности контролируемого изделия.

Другим, на наш взгляд, очень перспективным методом бесконтактной генерации и приема ультразвуковых колебаний является оптический метод с использованием лазеров. Данный метод позволяет возбуждать очень короткие упругие импульсы достаточно большой мощности.

Основными механизмами возбуждения упругих импульсов являются: термоупругость, обусловленная быстрым локальным нагревом; ударная волна, обусловленная тепловым пробоем; импульс отдачи, вызванный испарением материала образца.

Оптический метод может быть использован и для приема упругих колебаний с помощью лазерного интерферометра. Преимуществом оптического метода возбуждения и приема упругих колебаний является то, что он безынерционный и позволяет возбуждать импульс без резонансных колебаний и принимать истинный сигнал без изменения его характеристик. Однако следует отметить, что сведений об исследованиях возможности возбуждения и приема упругих колебаний в бетоне, кроме исследований, выполненных автором, по литературным источникам не обнаружено.

Способы расположения преобразователей

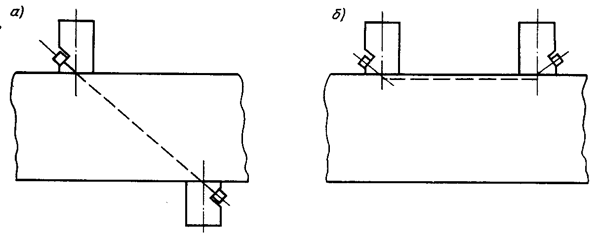

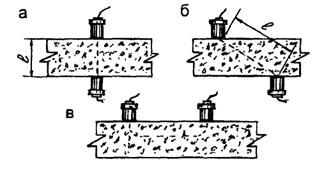

На практике при контроле бетонных и железобетонных конструкций наиболее часто используются три основных способа расположения преобразователей.

Наиболее распространенным из них является способ, при котором излучатель и приемник располагаются друг против друга по разным сторонам испытуемого изделия (рис. 2.2.40, а).

Такой способ называется соосным и является наиболее рациональным, поскольку в данном случае используется чистая продольная волна, прошедшая через всю толщину бетона.

Рис. 2.2.40. Способы расположения преобразователей:

а - соосное; б - диагональное; в - поверхностное

Такой способ можно применять при хорошем доступе к изделию с обеих сторон. Когда доступ с другой стороны затруднен, возможно, диагональное расположение преобразователей (рис. 2.2.40, б). В этом случае также собирается полная информация о бетоне, но затрудняется измерение базы прозвучивания. Диагональное расположение часто применяется при контроле качества замоноличивания швов между изделиями.

При отсутствии доступа к изделию с двух сторон возможно расположение преобразователей только с одной стороны (рис. 2.2.40, в). Данный способ получил название поверхностного прозвучивания. Он сравнительно прост и позволяет с большой точностью измерять базу. Однако в этом случае ультразвук собирает информацию с поверхностного слоя бетона толщиной 30- 50 мм. Имеется еще один значительный недостаток, который сдерживает широкое применение способа. При некоторых величинах базы L к приемнику первой будет приходить не продольная волна, которая обычно используется при контроле железобетона, а поперечная, что затрудняет качественное измерение времени распространения ультразвука. Для исключения этого недостатка расстояние между преобразователями необходимо принимать кратным длине волны и, как правило, равным

где X - длина волны, см;

а - коэффициент, учитывающий увеличение длины пути, прошедшего ультразвуком, по сравнению с геометрическим расстоянием между излучателем и приемником.

Ориентировочно можно принять а = 0.9.

Для бетонов со скоростью V = 4000 м/с при частоте колебания 60 кГц это расстояние будет равно L = 0.9x2x400000/60000 =11.88 см.

Применительно к испытанию бетона ультразвуковой импульсный метод позволяет не только проводить дефектоскопию изделий, но и определять физико-механические характеристики бетонов.

Так как бетон является неоднородным материалом, то при его дефектоскопии возможно выявить лишь дефекты, размеры которых превышает характерный размер заполнителя. Наибольшее развитие получили два метода импульсной ультразвуковой дефектоскопии бетона: метод сквозного прозвучивания и метод продольного профилирования (метод годографа). Оба метода основаны на изменении скорости распространения ультразвука на дефектных участках.

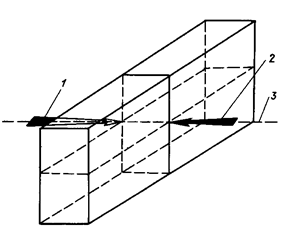

При сквозном прозвучивании две противоположные поверхности объекта размечаются так, чтобы соответствующие точки, в которых устанавливаются излучатель 1 и приемник 2, располагались соосно (рис. 2.2.41).

Рис. 2.2.41. Схема сквозного прозвучивания

Поверхность обычно размечают прямоугольной сеткой, узлы которой определяют трассы 3 прозвучивания. Проводя прозвучивание в достаточно большом числе узлов можно построить изохроны (линии равных времен прохождения звука по толщине) или изоспиды (линии равных скоростей распространения звука). Изохроны строятся в том случае, когда длины трасс прозвучивания в различных точках поверхности различаются не более чем на 0,3—0,5%. При разметке точек, определяющих положение трасс прозвучивания, следует избегать пересечения трассами арматуры. Расположение арматуры может быть выявлено магнитными методами. Исследуя изоспиды, можно выявить зоны с пониженными скоростями распространения ультразвукового импульса, что и определяет зоны, на которых имеется дефектный бетон.

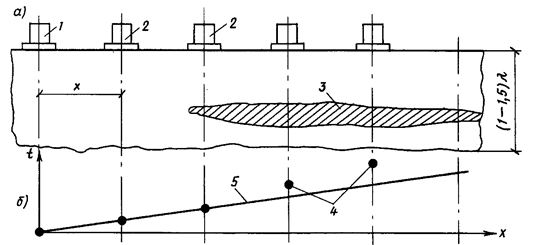

Метод продольного профилирования (рис. 2.2.42, а) удобен тем, что при его использовании излучатель 1 и приемник 2 располагаются на одной поверхности изделия.

Рис. 2.2.42. Схема выявления дефекта методом продольного профилирования

Однако обнаружение дефектов возможно лишь в полосе толщиной 1—1,5 λ , где λ — длина волны, что составляет от 1 до 15 см. Кроме того, интерпретация результатов измерений менее четка, чем при сквозном прозвучивании. Наличие дефектов 3 выявляется по отклонению экспериментальных точек 4, получаемых при последовательном перемещении приемника, от прямой 5 (рис. 2.2.42, б).

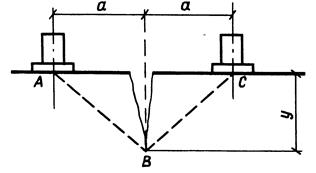

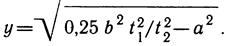

При размещении излучателя и приемника на одной поверхности может быть решена задача о глубине у развития трещины, выходящей на поверхность (рис. 2.2.43).

Рис. 2.2.43. Схема определения глубины трещины

Для этого на равных расстояниях а перпендикулярно оси трещины устанавливают излучатель и приемник, после чего экспериментально определяют время t1 прохода импульса по трассе ABC. На ненарушенном участке бетона определяют скорость прохода ультразвука, для чего располагают излучатель и приемник на некотором расстоянии b, фиксируют время t2 и находят скорость v = b/t2. Соотношение, определяющее скорость прохождения звука по трассе ABC, будет выглядеть так:

.

.

Приравнивая скорости, получим

В последнее время при использовании импульсного ультразвукового метода, применительно к бетонным конструкциям, вместо осциллографов используют микросекундомеры, на цифровых индикаторах которых высвечивается промежуток времени между посылкой импульса излучателем и регистрацией времени прихода на приемник фронта импульса.

Аналитическая связь между скоростью распространения ультразвука v, плотностью ρ и модулем упругости Е определяется известной формулой

В данной формуле Е — это динамический модуль упругости, который отличается от статического модуля упругости и это отличие может достигать 10 и более процентов. Плотность материала может быть определена непосредственно взвешиванием или радиометрическим методом. Динамический коэффициент Пуассона можно найти, если провести определение скоростей распространения ультразвука в стержне vс и кубе vк изготовленных из одного и того же замеса.

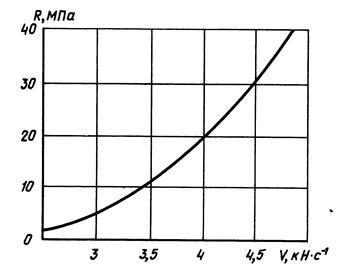

Для определения прочности бетона R по скорости ультразвука необходимо построить градуировочную кривую (рис. 2.2.44).

Рис. 2.2.44. Градуировочная зависимость при прозвучивании бетона

ультразвуковым импульсным методом

Для этого изготовляют не менее 45 образцов в идентичных условиях и проводят испытания с образцами различного возраста. Затем проводят прозвучивание каждого образца в направлении, перпендикулярном к направлению укладки бетона, а затем испытывают кубы на прессе до разрушения. Детально отмеченная процедура регламентируется соответствующим ГОСТ.

Далее используются формулы, позволяющие перейти от динамических характеристик к статическим. В эксплуатируемых конструкциях прочность бетона может быть определена по эмпирическим формулам

где R0 — средний предел прочности бетона в кубах, число которых должно быть не менее трех, v0 — средняя скорость распространения ультразвука в кубах.

На скорость распространения ультразвука в бетоне влияют различные факторы: возраст бетона и условия его твердения, количество и тип заполнителя, количество цемента, температура, тип и размеры арматуры, напряженное состояние бетона. Проведено большое число научных исследований, которые позволяют дать определенные рекомендации, которые содержатся в литературе [5].

Резонансный метод связан с воздействием на конструкции возмущений с изменяющейся частотой. При использовании ультразвука для проведения испытаний при стандартных возбудителях колебаний можно рассматривать в качестве исследуемых объектов лишь образцы, геометрические размеры которых достаточно невелики. Достоинство подобных экспериментов заключается в том, что они открывают широкое поле для выявления различных, ранее отмеченных факторов на динамические характеристики материала, испытываемого импульсным методом.

При проведении резонансных испытаний используют образцы: призмы размером 20х20х80; 15х15х60; 10х10х40; 7,07х7,07х28,3 см, а также цилиндры диаметром 15; 7,14 см при высоте образца соответственно 60 и 28,56 см. Проведенные при этом испытания позволяют определить динамические модули упругости и сдвига.

Излучатель при проведении испытаний возбуждает гармонические колебания с различной частотой. Приемник воспринимает колебания системы и регистрируют эти колебания на экране электронно-лучевого осциллографа или на частотомерном индикаторе. При построении амплитудно-частотной характеристики применительно к строительным конструкциям, обладающим малыми свойствами затухания, достаточно четко можно выявить те частоты, которые соответствуют резонансным режимам.

В результате проведенных испытаний в рамках резонансного метода можно установить совпадение частот вынужденных и собственных колебаний.

Использование известных формул динамики сооружений позволяет по найденному значению резонансной частоты f (Гц) вычислить динамические модули упругости Е и G(Па).

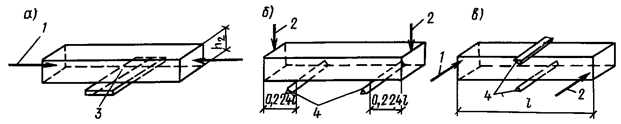

На рис. 2.2.45 представлены три схемы испытаний.

Рис. 2.2.45. Схема возбуждения колебаний резонансным методом

При изучении продольных колебаний (рис. 2.2.45, а)испытуемый образец располагается на эластичной прокладке 3, толщина которой должна быть не менее 20 мм, а ширина вдоль балки не должна превышать 0,25 l (l — длина балки). При изучении изгибных колебаний (рис. 2.2.45, б) балка располагается на ножевых опорах 4, причем размер консоли выбран так, чтобы возбудить форму колебаний, тождественную первой форме свободных колебаний балки, лишенной опор. При изучении крутильных колебаний балка зажимается ножевыми опорами 4 в середине пролета. На схемах показаны соответствующие расположения излучателя 1 и приемника 2.

Изучение продольных колебаний позволяет определить

изучение изгибных колебаний позволяет определить

изучение крутильных колебаний позволяет определить динамический модуль сдвига

где fп — резонансная частота продольных колебаний;

fи — резонансная частота изгибных колебаний;

fк — резонансная частота крутильных колебаний,

l — длина балки, м,

h — высота балки, м,

ρ—плотность материала, кг/м3;

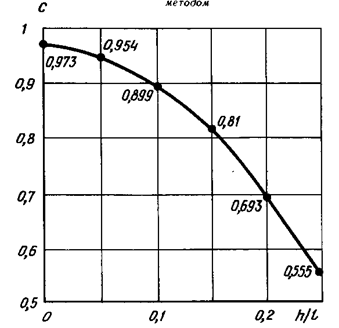

с — коэффициент, зависящий от отношения h/l и определяемый по графику, приведенному на рис. 2.2.46;

k — коэффициент, зависящий от отношения высоты сечения h к его ширине b (рис. 2.2.47).

Рис. 2.2.46. График определения коэффициента с в зависимости от отношения высоты балки к ее длине

Дата добавления: 2015-08-11; просмотров: 2418;