Методы и средства неразрушающего контроля прочности материалов 2 страница

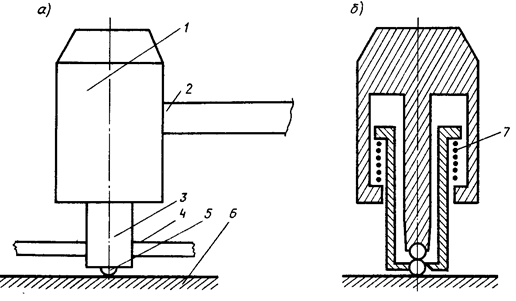

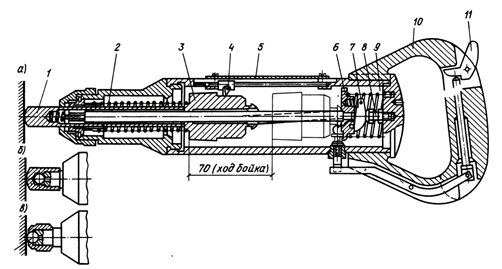

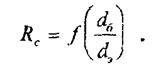

Рис. 2.2.9. Схема молотка К П Кашкарова

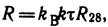

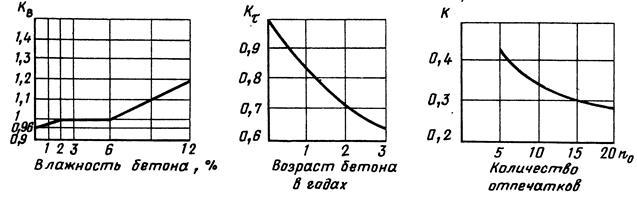

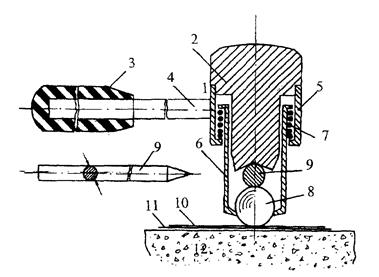

В зависимости от отношения dб/dэ по градуировочной кривой (рис. 2.2.10), определяется прочность бетона, если он испытывается в возрасте 28 сут при его влажности 2—6%. В противных случаях прочность бетона на сжатие R находится по формуле

где kB — коэффициент, учитывающий влажность бетона;

kτ — коэффициент, учитывающий возраст бетона.

Рис. 2.2.10. Градуировочная кривая для определения прочности бетона в возрасте 28 сут

Определение этих коэффициентов производится по графикам рис. 2.2.11, а и б. Для повышения точности результатов определения прочности при работе с прибором рекомендуется уточнять необходимое количество отпечатков по формуле

где Rmax, Rmin, Rcр максимальное, минимальное и среднее значения предела прочности;

k — коэффициент, определяемый в зависимости от числа полученных отпечатков n (рис. 2.2.11, в).

а) б) в)

Рис. 2.2.11. Графики поправочных коэффициентов

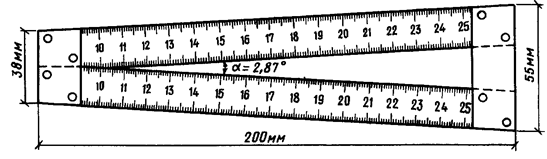

Погрешность определения прочности бетона на сжатие эталонным молотком составляет 10—15%. Для определения диаметра отпечатка на бетоне и эталонном стержне может быть применен угловой шаблон (рис. 2.2.12), позволяющий измерять диаметр с точностью до 0,1 мм.

Рис. 2.2.12. Угловой шаблон

Шаблон изготовляют из двух стальных измерительных линеек. Концы линеек стачивают так, чтобы взаимному их соприкосновению соответствовала метка, равная 10 мм. Расстояние между линейками, соответствующее 20 см, должно быть равно 10 мм. При измерении отпечатков на бетоне угловой шаблон надвигают поперек большей оси отпечатка так, чтобы края отпечатка совпадали с внутренними гранями линеек на одних и тех же делениях. Из зафиксированного деления вычитается нулевой отсчет, равный 100 мм, который затем делится на 10, в результате чего получается искомый диаметр отпечатка.

Метод упругого отскока основан на существовании зависимости между параметрами, характеризующими упругие свойства материала, и параметрами, определяющими прочность на сжатие.

Существуют два принципа построения приборов. Один основан на отскакивании бойка от ударника-наковальни, прижатого к поверхности испытуемого материала, другой — на отскакивании от поверхности испытуемого материала.

В большей степени развивается первый принцип. Он реализован в молотке Шмидта, получившем широкое распространение за рубежом. В нашей стране применяются приборы типа КМ, а его модификация разработана Опытным заводом ЦНИИСК (рис. 2.2.13, а).

Рис. 2.2.13. Прибор типа КМ

Основной частью прибора является полый цилиндр, внутри которого находится спиральная пружина 2. Внутри пружины помещен металлический стержень, вдоль которого перемещается боек 3. Прибор заканчивается ударником 1. Когда боек занимает правое положение, фиксируемое защелкой 7, он растягивает пружину 2 и сжимает возвратную пружину 9.

При проведении испытаний прибор устанавливают перпендикулярно испытуемой поверхности, предварительно нажав на кнопку включения 11 для вывода ударника и захвата бойка держателем 6. После этого плавно нажимая на ручку 10 корпуса прибора, втапливают ударник в корпус. При этом ударная пружина растягивается. В тот момент, когда держатель достигнет упорного болта 8, освободится головка бойка и последний под действием ударной пружины придет в соприкосновение с ударником и отскочит на расстояние, фиксируемое указателем 4 по шкале 5. До удара боек находится в левом положении, после удара — в правом.

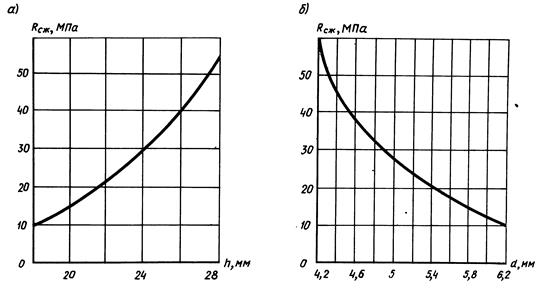

Если наконечник ударника выполнен в виде колпачка из закаленной стали (рис. 2.2.13, б), то прочность бетона определяется по величине отскока, если же колпачек (рис. 2.2.13, в) заканчивается стальным шариком 12, то фиксируется диаметр отпечатка d. Наконечники являются съемными, что позволяет определять прочность бетона на сжатие Rсж по двум показателям: высоте отскока h и диаметру отпечатка d.

При испытаниях бетона удары наносятся не ближе 20 мм в осях и не менее 55 мм от оси ударника до края изделия. Градуировочные кривые строят для конкретных производственных условий с установившейся технологией на основе сопоставления результатов разрушающих методов испытания кубиков с данными, получаемыми прибором КМ. На рис. 2.2.14, а и б приведены примеры градуировочных характеристик при оценки прочности по отскоку и вдавливанию.

Рис. 2.2.14. Градуировочные кривые

В 1971 г. Б. Б. Ужполявичюс предложил для определения твердости бетона склерометр, основанный на регистрации величины отскока стального стержня. Схема прибора представлена на рис. 2.2.15. Склерометр состоит из цилиндрического корпуса 12, к передней части которого при помощи рабочей пружины 3 крепится стальной стержень-ударник 14 из закаленной стали.

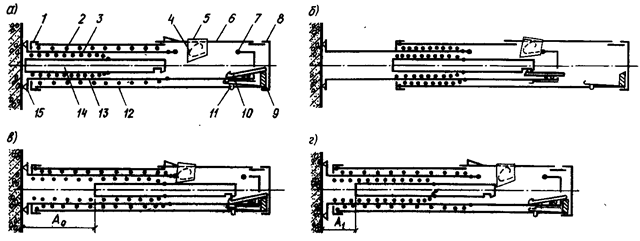

Рис. 2.2.15. Схема работы склерометра Б Б Ужполявичуса

В корпусе склерометра свободно скользит направляющая труба 13, которая соединена с корпусом пружиной 2, выталкивающей трубу из корпуса. Направляющая труба упирается в поверхность бетона упором 15. К трубе шарнирно прикреплена защелка 10. Торцы закрыты передней 1 и задней 8 крышками.

При определении твердости труба 13 прижимается пружиной 2 к поверхности бетона (рис. 2.2.15, а). Для вытяжения рабочей пружины 3 и возвратной пружины 2 смещают корпус от поверхности до момента захвата ударника защелкой 10 (рис. 2.2.15, б).

Затем корпус плавно смещают по направлению к испытуемой поверхности.

При этом растягивается ударная пружина 3. Когда защелка 10 соприкоснется с задним кольцом 9, ударник освободится от закрепления (рис. 2.2.15, в), после этого ударник взаимодействует с поверхностью и отскакивает от нее на расстояние h, а указатель отскока 5 фиксирует значение этого расстояния (рис. 2.2.15, г).

Указатель 5 перемещается по направляющему стержню 6, а пружина указателя 4 входит в контакт с возвратным кольцом 7.

Прибор транспортируется при вдвинутом положении трубы 13. Для этого после удара следует нажать кнопку 11 и плавно снять усилие с упора.

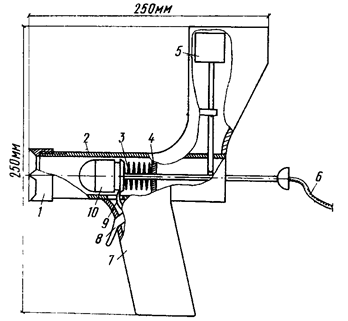

В НИИ строительства Госстроя ЭССР был разработан измеритель прочности бетона (рис. 2.2.16).

Рис. 2.2.16. Схема склерометра с магнитоупругим преобразователем

В его комплекс входят склерометр с магнитоупругим преобразователем и аналого-цифровой преобразователь с микропроцессором (АЦПМ). При взаимодействии ударника 10 с поверхностью бетона, в которую уперто опорное кольцо 1, вырабатывается электрический сигнал, передаваемый 6 на аналогово-цифровой преобразователь с микропроцессором.

Противовес 5 включен в схему склерометра с целью снижения зависимости сигнала от угла наклона оси склерометра к горизонтали при нанесении удара. Постоянство силы удара обеспечивается системой, состоящей из упругой пружины 3 и упора 4, управляемых курком 8 и зацепной пружиной 9, находящихся в цилиндре 2. Прибор снабжен ручкой 7.

АЦПМ состоит из измерительного блока, блока процессора, блока клавиатуры и индикации. Он выполнен в виде переносного прибора с автономным питанием от аккумуляторной батареи.

Масса прибора не более 3 кг, габарит 100х180х370 мм. Погрешность измерения выходного сигнала от склерометра не более 2%. В память прибора предварительно вводят параметры градуировочной кривой, минимальное значение прочности и максимальное допустимое, значение коэффициента изменчивости. На цифровом индикаторе высвечиваются число контролируемых участков на конструкции, средняя прочность бетона в конструкции и коэффициент вариации прочности.

Методы с местным (локальным) разрушением бетона

В эту группу включены методы контроля прочности бетона, основанные на местном (локальном) разрушении бетона в конструкции.

Метод отрыва со скалыванием

Метод основан на использовании зависимости величины усилия, необходимого для выдергивания из бетона анкерного стержня, от прочности этого бетона:

где Р - усилие, при котором вырывается анкерный стержень, кН или кгс;

f - аналитическая зависимость усилия от прочности.

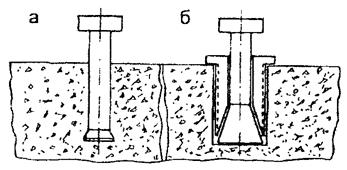

При бетонировании конструкции в местах, в которых предполагается определять прочность, устанавливаются анкерные стержни, и после твердения бетона они выдергиваются. Если определяется прочность уже затвердевшего бетона, то в нем сверлится отверстие и вставляется анкерное устройство с разжимным конусом.

Наибольшее применение нашли два типа анкерных устройств. Первый тип - рабочий стержень с анкерной головкой (рис. 2.2.17, а), применяется для установки в свежеуложенный бетон.

Второй тип - самозаанкеривающееся устройство с применением рифленых сегментных щёчек и разжимного конуса (рис. 2.2.17, б).Такое анкерное устройство применяется для установки в просверленное отверстие при контроле затвердевшего бетона.

Расстояние от анкерного устройства до грани конструкции должно быть не менее 150 мм, а от места установки соседнего анкера не менее 250 мм.

Диаметр шпура (отверстия) в бетоне для постановки анкерного устройства второго типа равен 25 мм, а глубина должна соответствовать величине, указанной в табл. 2.2.1.

Рис. 2.2.17. Анкерные устройства:

а - первый тип анкера для установки в свежеуложенный бетон;

б - второй тип с разжимным конусом

Для изготовления шпуров необходимо применять пневматические или электрические сверлильные машинки с алмазными сверлами. Не рекомендуется применять механизмы ударного действия, поскольку при их работе на стенках отверстия возникают микротрещины и показания будут занижены.

Заделка анкерных устройств должна обеспечить надежное сцепление анкера с бетоном конструкции. Выдергивание их осуществляется переносным гидравлическим пресс-насосом ГПНВ-5, конструкция которого была разработана в Донецком Промстрой НИИ под руководством И.Д.Вольфа (рис. 2.2.18).

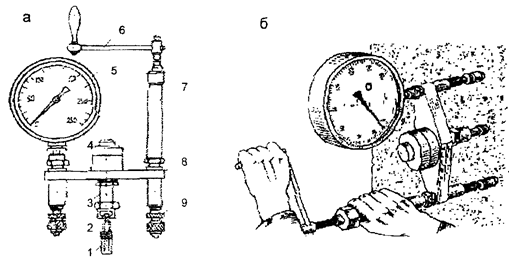

Рис. 2.2.18. Гидравлический пресс-насос ГПНВ-5:

а - общий вид прибора; б - работа с прибором;

1 - анкерное устройство; 2 - захват; 3 - шток рабочего стержня; 4 - рабочий цилиндр;

5 - манометр; 6 - ручка; 7 - винтовой насос; 8 - маслопровод; 9 - ножки со сферическими опорами

ГПНВ-5 может создавать усилие в 5500 кгс и состоит из двух опорных ножек 9, корпуса, внутри которого имеется полость 8, соединяющая между собой ручной винтовой гидравлический насос 7, манометр 5, рабочий цилиндр 4, поршень которого с помощью штока 3 соединен с захватом 2 анкерного устройства 1. Все внутренние полости прибора заполняются моторным маслом.

Работает ГПНВ-5 следующим образом. Прибор устанавливают на поверхности бетонной конструкции, совмещая в одной плоскости обе упорные ножки и анкерное устройство, которое заранее было закреплено в бетоне, и вставляют уширение анкерного устройства в захват 2. С помощью гаек 9 выбираются все люфты и создается небольшое усилие в анкере.

Прибор готов к работе. Далее, путем вращения ручки 6 винтового насоса, создается давление в гидравлической системе, вследствие чего в штоке 3 рабочего поршня возникает усилие, которое через захват 2 передается анкерному устройству. Величина усилия фиксируется манометром 5.

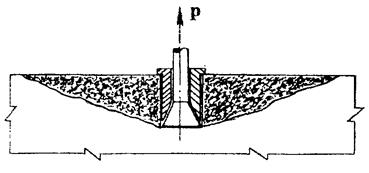

При испытании бетона прочностью менее 40 МПа для вырыва анкерного устройства можно использовать гидравлический пресс-насос типа ГНВС-4, который создает максимальное усилие 40 кН. В процессе приложения усилия к анкерному стержню в бетоне на уровне конца анкера возникают растягивающие и касательные напряжения. После достижения ими предельных значений в бетоне возникает разрушение по образующей конуса от растяжения и скалывания (рис. 6.4.19).

Рис. 6.4.19. Характер разрушения бетона при отрыве со скалыванием

Прочность испытанного бетона определяется по формуле

где Р - усилие вырыва анкерного устройства, кН или кгс ;

α - коэффициент пропорциональности между усилием вырыва и прочностью бетона, определяемый по табл. 2.2.1;

m - коэффициент, учитывающий максимальный размер крупного заполнителя в зоне вырыва, принимается равным 1 при крупности менее 50 мм и равным 1,1 при крупности 50 мм и более.

Нарушенные участки конструкции после испытания заделываются бетоном с прочностью, не ниже чем в конструкции.

Таблица 2.2.1

| Условие твердения бетона | Тип анкер. устр-ва | Предполагаемая прочность, МПа | Глубина заделки h, мм | Значение коэфф. а, см2 | |

| Тяжелый | Легкий | ||||

| Естественное | I | ≤ 50 > 50 | 0.1 0.23 | 0.11 - | |

| II | ≤50 >50 | 0.24 | 0.085 - | 0.095 | |

| Тепловая обработка бетона | I | ≤50 > 50 | 0.12 0.25 | 0.11 - | |

| II | ≤ 50 | 0.1 | 0.095 |

Рассмотренный метод сравнительно точный, поскольку в его основе лежит прочностная характеристика бетона. К достоинству метода необходимо отнести и тот фактор, что определяется прочность бетона непосредственно в конструкции. Основными недостатками метода считается высокая трудоемкость, как при сверлении отверстий, так и при самих испытаниях, а также невозможность использования его при определении прочности бетона в сжатых элементах конструкции, поскольку происходит частичное разрушение бетона и ослабление поперечного сечения испытуемых элементов.

На практике рассмотренный метод нашел широкое применение в комплексе с другими, например, неразрушающими методами, при градуировке зависимостей косвенных характеристик от прочности бетона.

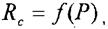

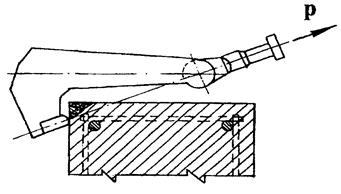

Метод скалывания ребра конструкции

В основу метода положено использование зависимости величины усилия, необходимого для скалывания ребра конструкции на определенной длине от прочности бетона.

Rc = f(P)

где Р - усилие, при котором скалывается угол, кН;

f - аналитическая зависимость усилия от прочности.

Для проведения испытания применяются прибор ГПНВ-5 и специальное устройство, обеспечивающее приложение усилия под углом 18% к нагружаемой поверхности (рис. 2.2.20). Длина скалываемого участка равна 30 мм, а глубина - 20 мм.

Рис. 2.2.20. Устройство для скалывания ребра

Результаты испытания не учитываются, если при скалывании бетона обнажается арматура или фактическая глубина скалывания отличается от требуемой (20 мм) более чем на 1 мм.

Прочность бетона определяют по усилию скалывания, используя градуировочную зависимость (усилие скалывания - прочность).

Преимущества и недостатки метода аналогичны методу отрыва со скалыванием.

Огнестрельный метод

Используется зависимость объема разрушенного бетона в конструкции от удара об него пули, выпущенной из пистолета, от прочности этого бетона:

где V - объем разрушенного бетона, см3;

f - графическая зависимость объема разрушенного бетона от его прочности.

Последовательность измерения прочности следующая.

В исследуемой конструкции выбирается участок размером 300x300 мм, на котором необходимо определить прочность бетона и в этот участок производятся три выстрела из пистолета. Во время удара пули часть бетона разрушается и получается воронка.

Прочность бетона определяется в зависимости от объема разрушенного бетона по градуировочной кривой. Объем разрушенного бетона принимается равным объему пластилина (или другого пластичного материала), необходимого для заполнения воронки. Градуировочная кривая строится по результатам испытания контрольных кубов огнестрельным и механическим разрушающим методами.

В стесненных условиях, когда нет возможности производить стрельбу с расстояния, можно использовать насадку на ствол пистолета или взрыв электрического детонатора. Порядок определения прочности бетона и построения градуировочной кривой аналогичен приведенному выше.

Огнестрельный метод сравнительно точный. Слабо зависит от состава бетона, поскольку основан на использовании прочностных характеристик бетона.

К недостаткам метода следует отнести повышенную опасность для жизни испытателя, связанную с рикошетом пули и осколками разрушенного бетона. Поэтому данный метод нашел широкое применение только при строительстве объектов военного назначения, где имеется опыт владения огнестрельным оружием.

Неразрушающие физические методы контроля прочности бетона

Ранее были рассмотрены методы, основанные на полном или местном разрушении бетона.

Но имеется целая группа методов, у которых для получения косвенных характеристик нет необходимости разрушать бетон, а для их получения нужны другие воздействия. К таким воздействиям можно отнести локальный удар, вдавливание другого, более твердого тела, распространение ультразвука и др. Методы, основанные на использовании косвенных характеристик, получаемых без разрушения бетона, называются неразрушающими.

Косвенные характеристики выбираются таким образом, чтобы они имели как можно более тесную связь своей величины с прочностью бетона, т.е.

где Rс- прочность бетона на сжатие;

f - функция зависимости косвенной характеристики от прочности, выраженная в аналитическом или графическом видах;

Xi - величина косвенной характеристики.

Значение функции определяется экспериментально, путем одновременных испытаний контрольных образцов неразрушающим и эталонным (разрушающим) методами).

Точность неразрушающих методов складывается из точности измерения принятой косвенной характеристики Xi и точности используемой зависимости f, по которой вычисляется прочность. Необходимым условием применения любого метода является достаточная точность измерения определяемой характеристики Xi. Для ряда методов нужна специальная аппаратура с высокой точностью измерения, например, времени распространения ультразвука. Однако точность измерения имеет пределы, за которыми ее повышение уже не способствует более точному определению прочности. Диаметр лунки у склерометрического метода можно измерить с точностью 0,01мм и более. Однако вряд ли такая точность необходима, поскольку влияние шероховатости и низкая чувствительность функции не позволяют учесть малые изменения прочности. Большое влияние на точность имеет непостоянство зависимости величины косвенной характеристики от прочности, связанной с изменением состава бетона, различными свойствами составляющих компонентов, условиями твердения, состоянием поверхности и другими факторами. Такое положение в ряде случаев требует определения зависимости Xi от Re экспериментальным путем в каждом конкретном случае для конкретного состава бетона, что иногда затрудняет или исключает полностью применение метода.

Непостоянство связи Ri = f(Xi) приводит к тому, что каждому частному значению Xi соответствует не одно какое-то значение R1, а целый ряд значений в диапазоне от R1- R' до R1 + R", где R' и R" - абсолютные значения точности, соответствующие данной величине R1. Следовательно, как бы точно мы не измеряли величину косвенной характеристики, абсолютно точно измерить Re неразрушающими методами невозможно. Повышение точности можно достигнуть только за счет определения функции f конкретно для того состава бетона, который предполагается испытывать.

Метод пластических деформаций

Этот метод заимствован из практики определения твердости материалов и иногда называется склерометрическим по названию приборов - склерометров.

Метод основан на использовании зависимости между прочностью бетона и размером отпечатка, полученного вследствие пластических деформаций от вдавливания сферического штампа:

где Епл - пластические деформации растворной части бетона.

Штамп может вдавливаться статической или динамической нагрузкой. Наибольшее распространение получили приборы, в которых штамп вдавливается динамической нагрузкой в виде удара, который наносится с помощью молотка или путем использования энергии сжатой пружины. При этом удар должен наноситься в растворную часть бетона.

В качестве штампа могут применяться диски, конусы, четырехгранная пирамида, но чаще всего используются ударники со сферическим наконечником.

Исследования твердости металлов и некоторых других кристаллических материалов показали, что размер вдавливаемого шарика должен отвечать условию:

0.2D < d < 0.6D

где D - диаметр шарика, a d- диаметр отпечатка.

Если это условие не соблюдается, то рекомендуется уменьшить диаметр шарика или увеличить силу удара.

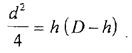

Полученный отпечаток имеет сферическую форму и может быть охарактеризован величиной диаметра лунки d или её глубиной h.

Измерить h с такой же точностью, как и значительно труднее. Кроме того, при измерении размеров лунки величина h колеблется в меньших пределах, чем d.

Исходя из схемы, приведенной на рис. 2.2.21, можно записать:

отсюда

Рис. 2.2.21. Схема вдавливания сферического штампа:

1 - стальной шарик; 2 - исследуемый бетон

Из полученного выражения следует, что при изменении d в пределах от 0.2 D до 0.6 D величина h изменится только в пределах от 0.01 D до 0.09 D. Таким образом, измерить диаметр отпечатка существующими приборами можно значительно точнее, чем его глубину.

Использование метода пластических деформаций было положено в основу создания большого числа приборов для измерения прочности бетона. Первые исследования в области применения пластических деформаций для оценки прочности бетона были проведены Б.Г. Скрамтаевым и в дальнейшем развиты Н.А. Физделем, К. П. Кашкаровым, М.Ю. Лещинским, М.А. Новгородским и др., а за рубежом - Крэбсом, Мильсом, Джиуси, Вандонсом и Вильямсом и др. В результате этих исследований появилось множество приборов и устройств, основанных на использовании метода пластических деформаций. Наибольшее распространение на строительных площадках и заводах ЖБИ получили только те приборы, которые имеют простую конструкцию, надежны и удобны в эксплуатации иногда в ущерб точности измерения.

Шариковый молоток Н.А. Физделя

Ручной шариковый молоток изготавливается из инструментальной стали, с одной стороны его имеется сферическое гнездо, в котором завальцован стальной шарик диаметром 17.463 мм. Масса молотка 250 г.

Прочность бетона определяется локтевым ударом молотка по поверхности бетона. В результате этого удара в бетоне проявляются пластические деформации и на поверхности остаётся отпечаток сферической формы. Прочность бетона RC определяется по графику в зависимости от диаметра отпечатка dg,т.e.

Величину d6 можно измерить с помощью угловой масштабной линейки, мерительной лупой Польди или другим инструментом с точностью 0 1 мм.

Шариковый молоток Н.А. Физделя является практически первым прибором, который получил массовое применение на стройке. Однако точность измерения сравнительно низкая, поскольку на диаметр отпечатка влияет не только прочность бетона, но и сила удара, т.е. субъективный фактор. В настоящее время этот молоток не рекомендуется для измерения прочности, а может быть использован только для ориентировочной её оценки.

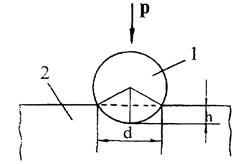

Молоток К.П. Кашкарова

Данный молоток отличается от ранее рассмотренного тем, что с целью устранения влияния силы удара в нем предусмотрена установка эталонного стержня и во время удара одновременно образуются отпечатки на бетонной поверхности и на эталоне. Прочность бетона определяется по графику в зависимости от величины отношения диаметра отпечатка на бетоне dб к диаметру отпечатка на эталоне dэ

В данном случае практически исключается влияние силы удара на результаты измерения, поскольку при ее изменении изменяются dб и dэ, а их соотношение должно оставаться постоянным.

Однако такое положение будет справедливым только в том случае когда испытуемая конструкция и эталонный стержень изготовлены из одного материала, как, например, в приборе Польди для определения твердости стали. В молотке Кашкарова в качестве эталонного стержня применяется круглая сталь марки ВстЗпс диаметром 10 мм, а испытуемым материалом является бетон. Скорость нарастания пластических деформаций при ударе у этих материалов будет различная, поэтому полностью исключить влияние изменения силы удара на результаты измерения не удаётся, но оно будет в значительной степени меньше, чем у молотка Физделя.

Конструкция молотка приведена на рис. 2.2.22. Поверхность эталонного стержня не должна подвергаться механической обработке, т.к. при этом увеличится твердость стали по сравнению с эталоном, который применялся при построении графика.

Рис. 2.2.22. Конструкция молотка К.П. Кашкарова:

1- корпус; 2 - наковальня; 3 - обрезиненный наконечник; 4 -металлическая ручка;

5 - обойма; 6 - стакан с отверстиями для шарика и эталонного стержня; 7 - пружина;

8 - шарик диаметром 17.46 мм; 9 - эталонный стержень; 10 - белая бумага; 11 - копировальная бумага; 12 - бетонная конструкция

При испытаниях молоток устанавливают перпендикулярно к поверхности бетона и ударяют другим слесарным молотком по наковальне. Всего наносят на одном участке не менее 5 ударов, при этом расстояние между отпечатками должно быть не ближе 30 мм друг от друга и от края конструкции. После каждого удара эталонный стержень передвигают, чтобы расстояние между центрами соседних отпечатков было не менее 10 мм.

Для получения белее чётких отпечатков на бетоне, на его поверхности закрепляют копировальную красящим слоем наружу и белую бумагу и через них наносят удар. В этом случае отпечаток на бетоне будет зафиксирован на бумаге, с которой измеряют dб. Такая методика облегчает процесс измерения диаметра отпечатка.

Отпечатки на бетоне и эталоне нумеруются, а величины диаметров записываются в журнал в определенной последовательности чтобы каждому значению dб соответствовало свое значение dэ.

Прочность бетона определяется по графику, приведенному на рис. 2.2.23, в зависимости от величины отношения отпечатков dб/dэ.

Рис. 2.2.23. График зависимости d6/d3 от прочности бетона

Введение в конструкцию молотка эталонного стержня повысило точность измерения, вместе с этим увеличило и трудоемкость проведения испытаний. Автоматизации процесс испытания практически не поддается. К недостаткам прибора следует так же отнести низкую точность (15-20%) и то обстоятельство, что с его помощью можно оценить прочность бетона только в поверхностном слое (до 10 мм), в котором иногда бетон подвержен карбонизации. Не учитывается возможная адгезия растворной части от зерен крупного заполнителя. Метод практически не чувствителен к изменению прочности крупного заполнителя и его зерновому составу.

Дата добавления: 2015-08-11; просмотров: 2759;