Дополнительные сведения и замечания о представленных методах.

Шумодиагностический метод применяется не только на динамически работающих агрегатах, но и в целях течеискания на трубопроводах, сосудах и резервуарах. Течи обнаруживаются по шуму, создаваемому трением истекающей через дефект среды о его края.

Вибродиагностический метод применяется как обязательный при диагностике компрессоров газопроводных систем в металлургическом производстве.

Акустико-эмиссионный (АЭ) метод обеспечивает выявление развивающихся дефектов посредством регистрации и анализа акустических волн, возникающих в процессе пластической деформации и роста трещин в контролируемых объектах. Кроме того, метод АЭ позволяет выявить истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте. Указанные свойства метода АЭ дают возможность формировать адекватную систему классификации дефектов и критерии оценки технического состояния, объекта, основанные на реальном влиянии дефекта на объект.

Характерными особенностями метода АЭ, определяющими его возможности, параметры и области применения, являются следующие:

- Метод АЭ обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности.

- В производственных условиях метод АЭ позволяет выявить приращение трещины на десятые доли миллиметра. Предельная чувствительность акустико-эмиссионной аппаратуры по расчетным оценкам составляет порядка 1х10-6 мм2, что соответствует выявлению скачка трещины протяженность 1 мкм на величину 1 мкм, что указывает на весьма высокую чувствительность к растущим дефектам.

- Свойство интегральности метода АЭ обеспечивает контроль всего объекта с использованием одного или нескольких датчиков АЭ, неподвижно установленных на поверхности объекта.

- Метод АЭ позволяет проводить контроль различных технологических процессов и процессов изменения свойств и состояния материалов.

- Положение и ориентация дефекта не влияет на выявляемость дефектов.

Метод АЭ может быть использован для контроля объектов при их изготовлении - в процессе приемочных испытаний, при периодических технических освидетельствованиях, в процессе эксплуатации.

Целью АЭ контроля является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с несплошностями на поверхности или в объеме стенки сосуда, сварного соединения и изготовленных частей и компонентов. Источники АЭ рекомендуется при наличии технической возможности оценить другими методами неразрушающими контроля. АЭ метод может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях.

АЭ контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний. На рисунке 30 приведены фотографии некоторых современных акустико-эмиссионных систем.

«Малахит АС-12А» (Россия) «Малахит АС-14А» (Россия)

«Малахит АС-15А» (Россия) «ЭКСИТОН-4080» » (Россия)

«АФ-44» (Молдова) «Лель» («A-Line 32D», США)

Рисунок 30. Некоторые современные акустико-эмиссионные системы.

Импедансныйметод (от английского «impedance» - «сопротивление») широко применяется в аэрокосмической промышленности. Только этот метод позволяет достоверно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников.

Локальный метод свободных колебаний используют в военной промышленности для проверки качества присоединения звукопоглощающих покрытий на корпусах подводных лодок.

Применение интегрального метода свободных колебаний пассажиры железнодорожных поездов могут наблюдать во время стоянки на крупных станциях.

Резонансные методы вынужденных колебанийв настоящее время практически не используются, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Теневой амплитудныйметод – самый первый в истории возникновения ультразвуковой дефектоскопии (был открыт в 1928 году в России инженером С.Я. Соколовым). Сегодня он используется только при контроле крупных отливок и поковок. Достоинствами метода является то, что он может быть реализован в простом непрерывном режиме излучения ультразвука и то, что волны проходят толщину объекта лишь в одну сторону, что снижает потери их амплитуды от затухания на крупном зерне материала объекта.

Недостатки теневого амплитудного метода:

1. Метод требует двустороннего доступа к объекту с соосным расположением излучателя и приемника.

2. Метод не дает возможности определять глубину залегания дефектов.

Теневой временнойметод является продуктом совершенствования теневого амплитудного метода с применением импульсного режима. Он позволяет не только выявить внутренний дефект в поковке или отливке, но и оценить его размеры.

Велосиметрическийметод (от английского «velocity» - «скорость» и греческого «метрико» - «измеряю»), кроме показанного варианта, в ином виде применяется для оценки качества (определения марки) бетона. Объект из бетона известной толщины подвергают прозвучиванию по принципу теневого метода, измеряя скорость звука в нем. Для бетона характерна ярко выраженная прямая зависимость скорости звука от его качества (дисперсности). Поэтому метод нашел применение в строительстве (см. стандарт [19]).

Ни один из других ультразвуковых методов контроля сегодня не может сравниться по популярности с эхо-методом. Информативность, мобильность, безопасность, портативность, экономичность и автономность электропитания, достаточность одностороннего доступа к объекту, а главное – более высокая достоверность контроля – вот те качества, в которых этот метод значительно выигрывает перед рентгеном. Если рентгену в самом мощном (рентгеноскопическом) варианте доступны для контроля стальные объекты не толще 80 мм, то для ультразвукового эхо-метода этот размер может измеряться метрами. Эхо-метод позволяет не только выявлять внутренние дефекты, но и оценивать их величину, отличать плоскостные дефекты от объемных, определять глубину залегания. Единственный показатель, в котором радиационные методы имеют приоритет перед ультразвуковым эхо-методом – иллюстративность результатов контроля. Но и эта проблема в акустике сегодня решается: например, на рисунке 31-в приведена фотография современного ультразвукового дефектоскопа Х-32, построенного на так называемых фазированных акустических решетках (ФАР) и показывающего приблизительные образы выявляемых дефектов. Применение эхо-метода регламентируется стандартами [20÷25].

Сегодня трудно найти такую отрасль промышленности, где бы не применялся ультразвуковой эхо-метод в целях оценки качества сварных соединений, металлических и неметаллических деталей и элементов. В разделах 1 и 4 приложения 1 приведены «Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл», «Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл», разработанные в ООО НИЦТДЭиС «Регионтехсервис».

а) б)

в)

Рисунок 31: а) цифро-аналоговый ультразвуковой дефектоскоп «EPOCH LT»; б) выявление подобным дефектоскопом модели дефекта в стальном образце;

в) ФАР-дефектоскоп «Х-32».

Эхо-зеркальныйметод ранее при контроле сварных соединений котлоагрегатов вменялся как обязательный для оценки формы и размеров дефектов, заведомо выявленных эхо-методом. Но из-за отрицательного влияния габаритов датчиков он мог быть применим только на объектах толщиной более 40 мм. Сегодня такие задачи успешно решаются с помощью дифракционно-временногоидельта-метода.

Реверберационныйметод применяется для проверки качества межметаллической адгезии в биметаллах, например, при диагностике состояния плакирующих наплавок на внутренней поверхности варочных котлов бумагоделательного производства.

Ультразвуковая толщинометрия (импульсным эхо-методом) – неотъемлемая процедура при диагностировании сосудов, трубопроводов, резервуаров, а также в судостроительном и судоремонтном производстве. На объектах Ростехнадзора в большинстве случаев удовлетворяет точность измерения ± 0,1 мм, но некоторые современные толщиномеры (например, выпускаемые германской фирмой «Крауткремер») позволяют измерять толщины от 1 до 50 мм с точностью ± 0,001 мм.

Рисунок 32. Измерение толщины стенки трубы ультразвуковым толщиномером.

Эхо-теневойметод применяется как вспомогательный при лабораторном контроле небольших, но ответственных деталей. Для него необходим специальный дефектоскоп с дополнительным приемным каналом.

Зеркально-теневойметод применяется как дополнительный (подтверждающий результаты эхо-метода) при контроле толстых сварных соединений котлоагрегатов и трубопроводов в электроэнергетике.

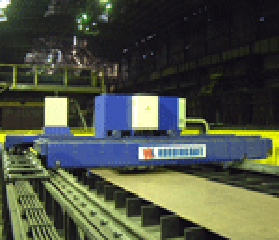

Эхо-сквознойметод, в частности, реализован российско-германской компанией «Нординкрафт» в виде стационарной установки для контроля листового проката на Череповецком металлургическом комбинате (см. фото на рисунке 33).

Рисунок 33. Установка «Нординкрафт» для автоматического контроля эхо-сквозным методом листового проката на Череповецком металлургическом комбинате.

Дата добавления: 2015-08-11; просмотров: 1910;