Методы и средства неразрушающего контроля прочности материалов 1 страница

При выборе методов и средств неразрушающего контроля прочности материалов необходимо определиться в составе материалов, используемых в в соответствующих изделиях и конструкциях. Следует считать, что наиболее распространенными материалами являются бетон и железобетон, металлы и полимеры. Необходимо также определиться в составе контролируемых показателей. По-видимому, наиболее важными для оценки эксплуатационной надежности изделий и конструкций являются следующие показатели:

- физико-механические характеристики вышеуказанных материалов (прочностные, упругие, плотность и др.);

- толщина защитного слоя арматуры в железобетоне;

- толщина лакокрасочных и других видов защитных покрытий;

- свойства арматуры в железобетоне;

- диаметр арматуры;

- характеристики коррозии бетона и арматуры;

- различные виды дефектов специфические для каждого вида материалов;

- и другие показатели.

Физико-механические характеристики материалов являются приоритетными показателями, а бетон является наиболее распространенным материалом, поэтому основное внимание будет уделено выбору методов и средств неразрушающего контроля прочности бетона.

Общая характеристика прочности бетона

Одной из основных характеристик бетона, позволяющей стать ему основным строительным материалом, является высокая прочность на сжатие.

Прочность - свойство материала воспринимать, не разрушаясь внешние механические нагрузки и воздействия (сжатие, растяжение, сдвиг и др.).

Предел прочности - максимальное значение механической нагрузки, приведенной к единице площади рабочего сечения, при достижении которой материал разрушается.

Предельное значение прочности обозначается R и имеет размерность МПа или кгс\см2 .

Легкие бетоны (керамзитобетон, пенобетон) обладают прочностью на сжатие в диапазоне 5-20 МПа, тяжелые бетоны, в которых в качестве крупного заполнителя используется известняк, имеют прочность 7-40 МПа, а на гранитном заполнителе-10-60 МПа. У специальных бетонов прочность на сжатие может достигать 120 МПа.Прочность бетона зависит от его состава, прочностных и геометрических характеристик исходного материала, активности цемента и других факторов.

Кроме прочности, необходимо рассмотреть и такое понятие, как класс бетона.

Класс бетона по прочности - показатель, характеризующий прочность бетона, устанавливаемый техническими нормами в зависимости от основных эксплуатационных характеристик или свойств материалов.

Согласно СНИП 2.03.01-84, при проектировании строительных конструкций принимаются классы по прочности: В3,5 ; В5; В7,5 ; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60.

Классы характеризуются прочностью R. которая является исходной величиной для определения Re, Rb Rbm Rbt, RMn, Rbp и др. и исходной величиной для расчета состава бетонной смеси, Фактическая прочность бетона R должна соответствовать (но не равна) значению прочности заданного класса с определенной степенью обеспеченности, величина которой нормируется и, в соответствии с ГОСТ 25192 - 82,составляет 0,95.

Так, если из бетонной смеси, соответствующей классу В20 с Rbn=153 кг/см2, изготовить и после 28-дневного твердения испытать на сжатие три кубика размером 150x150x150 мм» то результаты испытания могут быть равными 195 кг\см2 , 210 кг\см2, 215 кг\см2. Среднее значение Rc = 208 кг\см2

Т.е. рассчитывать бетонную смесь нужно таким образом, чтобы была гарантирована проектная прочность с обеспеченностью не менее 0,95.

До 1985г. вместо классов при расчете строительных конструкций использовалось понятие "Марка бетона".

Значение класса (марки) бетона принимается при проектировании строительных конструкций в зависимости от их назначения, условий эксплуатации, геометрических размеров и экономических соображений. Так, для плит перекрытий используется бетон В20, для колонн - В25, для свай – В30, при строительстве Останкинской башни применялся бетон В50.

По своей природе бетон является неоднородным материалом, и в одной конструкции прочность может изменяться в некоторых пределах.

Определение фактической прочности бетона непосредственно в строительных конструкциях является сложной технической задачей. Для человечества такая проблема возникла одновременно с появлением бетона и решалась по-разному в зависимости от уровня технического развития. Сложность проблемы заключалась еще и в том, что в природе отсутствует такая физическая величина, как прочность. Эту задачу можно решить только путем использования косвенных величин, связанных с прочностью. Одной из первых косвенных величин было усилие (Р), при достижении которого разрушался бетонный кубик или цилиндр. Данную величину можно замерить различными способами. Разделив усилие на площадь поперечного сечения, получим искомое значение прочности бетона на сжатие, из которого изготовлен кубик. В дальнейшем в качестве косвенных характеристик использовались диаметры отпечатков, усилие вырыва анкера, величина отскока упругого тела, скорость ультразвука и др.

В последующих главах рассмотрим способы применения различных косвенных характеристик и методы определения прочности бетона в строительных конструкциях.

Классификация методов контроля

Развитие теоретических и экспериментальных исследований в области контроля качества привело к появлению значительного количества методов оценки прочности бетона. Каждый из существующих методов имеет определенную область применения, свои достоинства и недостатки, требует использования простого устройства или сложного электронного прибора. Для более полного понимания сущности этих методов необходимо провести их классификацию.

Основным признаком классификации является физическая сущность, положенная в основу метода. По способу воздействия на конструкцию методы принято разделять на разрушающие, с местным разрушением и неразрушающие. Такая классификация, на наш взгляд, более полно отражает сущность метода и исходит из следующих условий. Если после испытаний образец разрушен и не пригоден для дальнейшего использования по своему назначению, такой метод классифицируется как разрушающий. Если конструкция остается пригодной к эксплуатации, но после испытания требуется ее ремонт, такой метод следует отнести к методам с местным (локальным) разрушением. Неразрушающие методы предусматривают воздействие на конструкцию, которое не отражается на ее эксплуатационной способности.

Разрушающий метод

В основу метода положено испытание до разрушения контрольных образцов, изготовленных из того же бетона и по той же технологии, что и строительная конструкция. При этом принято условие, что прочность бетона в контрольных образцах такая же, что и в конструкции. Данным методом определяется прочность на сжатие Rc и на растяжение Rbt- В России и странах СНГ в качестве контрольных образцов используются кубы размером 100x100x100 мм, 150x150x150 мм, 200x200x200 мм и балочки, размером 100x100x400 мм или 150x150x600 мм. В зарубежных странах в качестве контрольных образцов используются цилиндры 100x100x400 мм.

Образцы для испытания (кубы и цилиндры) могут быть выпилены непосредственно из строительной конструкции. В этом случае определяется прочность бетона непосредственно в конструкции. Однако в процессе выпиливания возникают микроразрушения на поверхности образцами полученная прочность может быть занижена.

Метод местного (локального) разрушения бетона

Этот метод, в свою очередь, включает группу самостоятельных методов, основанных на разрушении бетона на определенном участке конструкции.

Метод отрыва со скалыванием.Основан на использовании зависимости усилия, необходимого для вырывания анкерного стержня из бетона,от прочности данного бетона. Вместе с анкерным стержнем вырывается часть бетона конической формы.

Метод скалывания углов.Основан на использовании зависимости усилия, необходимого для скалывания угла в конструкции на определенной длине от прочности бетона.

Огнестрельный метод.В основу метода положена зависимость объема разрушенного бетона, при соударении о него пули при стрельбе из пистолета от прочности бетона.

Ниже данные методы будут рассмотрены более подробно.

Неразрушающие методы определения прочности бетона

Целая группа методов, позволяющих без разрушения бетона определять его прочность, при этом используются различные косвенные величины, имеющие связь с прочностью.

Склерометрический метод или метод пластических деформаций

Основан на использовании зависимости диаметра отпечатка, полученного вследствие пластических деформаций бетона от удара о его поверхность сферическим упругим телом, например, шариком, от прочности бетона. В этом случае учитываются только пластические свойства бетона.

Методупругого отскока. Основан на использовании зависимости величины отскока упругого тела, при соударении его о поверхность бетона, от прочности этого бетона.

Ультразвуковой импульсный метод. Используется зависимость скорости распространения импульсного ультразвука от прочности бетона.

Метод ударного импульса. В основу метода положено преобразование энергии удара бойка в электрический импульс, а прочность бетона определяется по форме электрического сигнала, которая зависит от упругих и пластических свойств материала.

Механический разрушающий метод

Метод основан на испытании механическим способом до разрушения контрольных образцов. Прочность определяется по величине разрушающей нагрузки:

R=f(P),

где R - прочностная характеристика бетона Rc, Rb, Rbt МПа или кгс\см2;

Р - усилие, при котором разрушается образец, КН или кгс ;

f - аналитическая зависимость между усилием и прочностью.

где А - рабочая площадь поперечного сечения образца, см2.

Данный метод является практически одним из первых. Упоминание о нем можно найти в работах, посвященных возможности использования бетона в строительстве. Основные теоретические исследования были проведены А.А. Гвоздевым, Б.Г. Скрамтаевым, О.Я. Бергом при изучении теории прочности бетона и железобетона, а наибольшего развития он получил в 50-х годах одновременно с развитием строительной индустрии.

Разрушающим методом определяются основные прочностные и деформативные характеристики бетона, к которым относятся: прочность на сжатие Rc, призменная Rb, прочность на растяжение Rbt, модуль упругости Еb, коэффициент Пуассона μ.

Прочность бетона на сжатие определяется путем испытания до разрушения на гидравлических прессах контрольных образцов в виде кубов с размерами граней 100x100x100 мм, 150x150x150 мм, 200x200x200 мм, 300x300x300 мм, призм 100x100x400 мм, цилиндров 100x400 мм. Размер образцов выбирается с учетом вида бетона и диаметра крупного заполнителя. На заводах ЖБИ при контроле прочности тяжелого бетона используются образцы в виде кубов с размером ребра 100 мм, а для легких бетонов-150 мм. На строительных площадках применяются кубы с ребром 150 мм. Образцы изготавливаются сериями в разъемных металлических формах, отвечающих требованиям ГОСТ 22655-84, из того же бетона, что и строительная конструкция, и для них применяется аналогичная с конструкцией термовлажностная обработка.

Каждая серия должна состоять из трех образцов, а количество серий зависит от сложности конструкции, степени однородности бетона, изменчивости технологического процесса и внешней среды. При изменении одного из указанных параметров необходимо проводить новые испытания. Как правило, изготовление и испытание образцов выполняются на стадиях распалубки, передачи на бетон предварительного натяжения арматуры и загружения конструкции внешней нагрузкой (транспортной, монтажной, эксплуатационной).

Испытания образцов проводятся в специализированных лабораториях на гидравлических прессах соответствующей мощности. Перед испытанием образцы выдерживаются в течение суток после распалубки в помещении с нормальной влажностью и температурой в пределах 18-20°С. За это время бетон в образцах приобретает нормальную влажность и температуру.

Во время испытания необходимо обращать внимание на некоторые требования, невыполнение которых приводит к неправильной оценке прочности бетона. На опорной плите пресса кубик должен устанавливаться таким образом, чтобы усилие сжатия создавалось в направлении, перпендикулярном направлению бетонирования, а сам образец необходимо центрировать по его вертикальной геометрической оси, которая должна совпадать с центром шарниров пресса. Для этих целей плиты пресса имеют разметочные линии. В случае плохого центрирования у образцов скалываются углы и прочность получается заниженной.

Нагрузку следует прикладывать равномерно, без пульсации, со скоростью не более 6 ± 2 кгс\см2 в секунду. Повышение скорости приложения нагрузки приводит к увеличению разрушающего усилия, поскольку не успевают развиться микротрещины по всему объему бетона.

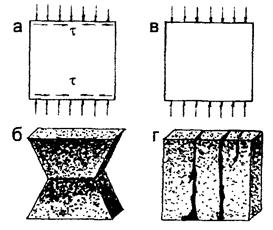

Под действием силы сжатия вертикальные ребра в образце деформируются и укорачиваются. Одновременно с этим в горизонтальных ребрах возникают деформации растяжения. Силы трения, возникающие на горизонтальных поверхностях, соприкасающихся с плитами пресса, оказывают сопротивление свободному поперечному расширению кубика, в связи с чем в бетоне появляются касательные напряжения t (рис. 2.2.1, а). Под действием такого нагружения во время разрушения кубик приобретает обычно форму двух усеченных пирамид, сложенных своими малыми основаниями (рис. 2.2.1, б). Если между поверхностью бетона и плитами пресса случайно попадает смазка, которая почти полностью уничтожит трение, касательные напряжения возникать не будут (рис. 2.2.1, в) и разрушенный образец примет вид, изображенный на рис. 2.2.1, г. Разрушающая нагрузка в этом случае будет значительно меньше, чем при наличии сил трения.

Рис. 2.2.1. Схемы разрушения кубов:

а, б - при наличии касательных напряжений;

в, г - при отсутствии касательных напряжений

При испытании кубов различного размера, изготовленных из одного замеса бетона, прочность получается неодинаковой. Чем меньше размер образца, тем прочность выше. Это объясняется проявлением неоднородности бетона, т.е. наличием в нем пустот, микротрещин, участков с пониженной прочностью. Чем меньше объем бетона в образце, тем меньше влияние неоднородности на прочность. Для учета данного фактора используется масштабный коэффициент α, величина которого получена экспериментальным путем и приведена в табл. 2.2.1.

Рабочая площадь поперечного сечения образцов определяется как среднее арифметическое значение площадей двух противоположных граней, соприкасающихся с плитами пресса.

Таблица 2.2.1

Размер контрольного куба ,мм Величина коэфф. α

1. 100x100x100 0.95

2. 150x150x150 1.00

3. 200x200x200 1.05

4. 300x300x300 1.10

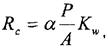

Прочность бетона вычисляется для каждого образца в серии по формуле

где Rc - прочность бетона на сжатие, МПа или кгс/см2;

α - масштабный коэффициент, принимается по табл. 2.2.1;

А - средняя площадь рабочего сечения образца, см2;

Kw - коэффициент, учитывающий влажность бетона в образце, для тяжелого бетона Kw=1.

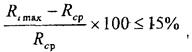

По результатам испытания отдельных образцов определяется прочность бетона в серии, при этом предварительно отбраковываются аномальные результаты. Для отбраковки аномальных результатов сравнивают значение прочности образцов в серии, показавших наибольшую Ri max и наименьшую Ri min, со средней прочностью Rcp в серии:

Если последние условия не выполняются, то отбрасываются значения Ri max или Ri min, которые приводят к невыполнению этих условий.

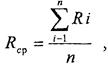

Прочность бетона в серии определяется как среднее арифметическое значение прочности в отдельных образцах:

где Rср среднее значение прочности испытанного бетона, МПа или кгс/см2;

Ri - прочность бетона в отдельном кубике, МПа или кгс/см2;

n - количество образцов, оставшихся в серии после отбраковки аномальных результатов.

Прочность бетона на растяжение вычисляется по результатам испытаний на растяжение специальных образцов "восьмерок" или на изгиб балочек. Эту же характеристику можно определить путем раскалывания цилиндров или кубов.

Считается, что разрушающий метод контроля отличается наибольшей точностью и поэтому он принят за эталон при оценке других методов

Однако высокая точность метода может быть признана только при оценке прочности бетона в самих испытуемых образцах, поскольку данная величина получена непосредственно путем приложения нагрузки до разрушения. Распространение значения прочности бетона в образцах на бетон в конструкциях даже при условии, что использован один замес, приводит к значительным погрешностям. Это, в первую очередь, связано с тем, что условия укладки, уплотнения, термовлажностной обработки и твердения бетона в образцах и конструкциях всегда различны. Сказывается влияние технологических факторов. Даже при максимально возможном подобии бетона в образцах и конструкциях процесс твердения будет зависеть от размеров конструкции, её открытой поверхности, степени прогрева. Различие между нарастанием прочности бетона в образцах и конструкциях ещё более значительны в случае применения предварительного напряжения или центрифугирования бетона. Из этого следует, что прочность бетона в испытуемых образцах и конструкциях всегда различна. Поэтому контроль прочности бетона по образцам является в некоторой степени условным и позволяет, в основном, оценить качество бетонной смеси. Для исключения отмеченных недостатков было предложено вырезать из конструкции алмазной фрезой кубики или цилиндрические керны и их испытывать. В этих случаях прочность бетона в образцах максимально будет соответствовать прочности бетона в конструкции.

Все механические методы очень трудоемкие, требуют больших затрат ручного труда и практически не поддаются автоматизации. Несмотря на указанные недостатки, метод контроля прочности бетона путём испытания контрольных кубов нашёл широкое распространение в России и странах СНГ и до настоящего времени является основным методом для заводов ЖБИ, в результате чего тысячи кубических метров разрушенного бетона вывозятся на свалку.

Механические неразрушающие методы испытаний

К числу механических неразрушающих методов испытаний относятся метод местных разрушений, метод пластических деформаций и метод упругого отскока. Метод, местных разрушений, хотя и принято его относить к неразрушающим, все же связан с определенным ослаблением несущей способности конструкций.

Наиболее полную информацию о прочностных свойствах материалов конструкций дает лабораторное испытание образцов, изъятых из тела конструкций. Отбор проб из металлических конструкций осуществляется путем огневой резки, причем объем вырезаемого из конструкции металла должен превышать изготовляемый из него образец для исключения зон с измененной структурой металла в процессе температурного нагрева. Толщина этой зоны принимается 10 мм. Место вырезки образца должно быть соответствующим образом усилено путем наварки вставок и накладок, при этом следует предусмотреть мероприятия по уменьшению остаточных напряжений от сварки.

Отбор образцов следует производить в наименее напряженных элементах конструкций, какими являются верхние пояса балок у крайних шарнирных опор, нулевые стержни ферм и т. д. Указанная рекомендация в определенной степени снижает эффективность описываемого приема, так как в многоэлементных металлических конструкциях по характеристикам одного элемента не всегда можно судить о характеристиках других. Кроме того, число образцов, изъятых из изучаемого объекта, не может быть большим, что снижает представительность полученной информации. Но при этом следует учитывать, что способ отбора проб позволяет выявить прочностные характеристики материала непосредственно.

При взятии проб из железобетонных конструкций используют алмазные коронки и диски из синтетических алмазов. Размеры кубов для испытаний на сжатие должны быть не менее 70,7 мм, балочки для испытания на изгиб должны иметь сечение 100х100 мм при длине 400 мм. Этим условиям могут отвечать образцы, получаемые при изучении массивных конструкций. При невозможности извлечения образцов указанных размеров можно испытывать образцы иного объема, при этом учитывая масштабный фактор. После извлечения образцов из тела конструкции необходимо сразу же заделать образовавшиеся пустоты, используя при этом бетоны, приготовленные с использованием безусадочных цементов. Необходимо проводить испытания образцов сразу после их извлечения. В противном случае необходимо применять соответствующие мероприятия для консервации образцов.

Рациональным является установка в тело объекта бездонных форм, закладываемых в тело конструкции при ее бетонировании и извлекаемых затем для проведения испытаний.

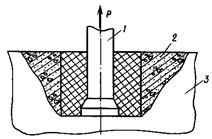

В меньшей мере подвергаются внешним возмущениям конструкции при использовании приемов, основанных на косвенном определении механических характеристик. В основном это связано с определением прочности бетонов. Прочность бетона может быть установлена путем испытания на отрыв со скалыванием. Эти испытания связаны с извлечением из тела бетона либо предварительно установленных анкеров, либо отрыва из массива некоторой его части. На рис. 2.2.2 представлена принципиальная схема таких испытаний.

Рис. 2.2.2. Анкерное устройство для определения прочности бетона выдергиванием

С помощью домкратов из тела бетона 3 извлекается анкер 1 и фиксируется величина силы, соответствующей моменту извлечения объема бетона 2. Предел прочности бетона R определяется формулой

где k — коэффициент, находящийся в соответствующих нормативных документах;

m — коэффициент, принимаемый равный 1 при крупности заполнителя до 50 мм и— 1,1 при заполнителе большей крупности;

Р — сила, соответствующая отрыву и определяемая по манометру.

Достоинством этой схемы является то, что отсутствует необходимость построения градуировочной кривой.

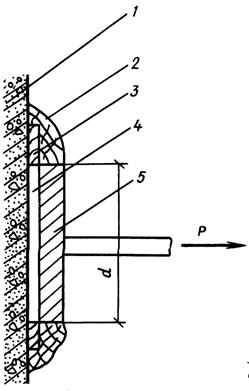

Менее трудоемким является прием, основанный на определении прочности бетона отрывом. На поверхность бетона (рис. 2.2.3) эпоксидным клеем 4 крепится стальной диск 5. Для исключения вытекания эпоксидной смолы за пределы стального диска между поверхностью конструкции и диском укладывается бумажное кольцо 3. Для обеспечения крепления диска с конструкцией в процессе твердения эпоксидной смолы контур диска обмазывается гипсовым раствором 2, который удаляется при проведении испытания.

Рис. 2.2.3. Устройство для определения прочности бетона отрывом

Скорость нагружения диска не должна превышать 1 кН/с. Определение класса бетона производится с помощью градуировочной зависимости условного напряжения R = 4P/(nd2) при отрыве от предела прочности R с при сжатии бетонных кубиков с размерами сторон 200 мм, d — диаметр диска, Р — усилие, при котором происходит отрыв. На каждом образце проводят испытания на отрыв на двух противоположных гранях.

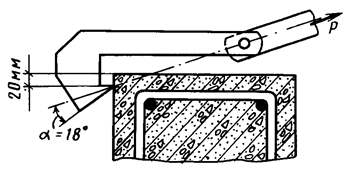

Прочность бетона может быть установлена на основании определения усилия Р скалывания участка ребра конструкции. На рис. 2.2.4 представлена схема соответствующей установки.

Рис. 2.2.4. Установка для скалывания ребра конструкции

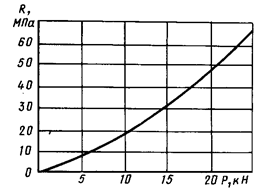

При ширине площадки скалывания равной 30 мм ребро конструкции повреждается на участке 60—100 мм. Для получения результатов испытания проводят как минимум на двух соседних участках и берут среднее значение. Для построения градуировочной зависимости усилия скалывания и прочности бетона на сжатие R испытывают стандартные бетонные кубы, стороны которых равны 200 мм. Пример градуировочной кривой приведен на рис. 2.2.5.

Рис. 2.2.5. Градуировочная кривая определения прочности бетона по усилию скалывания ребра конструкции

Метод пластических деформаций основан на оценке местных деформаций, вызванных приложением к конструкции сосредоточенных усилий. Этот метод основан на зависимости размеров отпечатка на поверхности элемента, полученного при вдавливании индентора статическим или динамическим воздействием, от прочностных характеристик материала. Достоинство этого метода заключается в его технологической простоте, недостаток — суждение о прочности материала по состоянию поверхностных слоев.

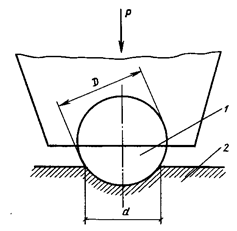

Твердость по Бринеллю НВ определяется при статическом вдавливании стального шарика 1 (рис. 2.2.6) в тело испытуемого металла 2.

Рис. 2.2.6. Определение твердости по Бринеллю

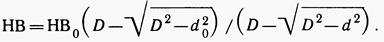

Оценивается она значением величины

где Р — нагрузка на шарик, Н;

D—диаметр шарика, мм;

d — диаметр отпечатка, мм.

От твердости можно перейти к временному сопротивлению углеродистой стали, МПа:

σв=0,35НВ.

Существуют методы определения твердости по Роквеллу и Виккерсу.

В первом случае вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм под действием двух последовательно приложенных нагрузок, во втором — алмазная пирамида с двухгранным углом при вершине, равным 136°. С помощью соответствующих таблиц возможен переход от одной твердости к другой.

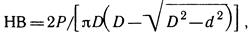

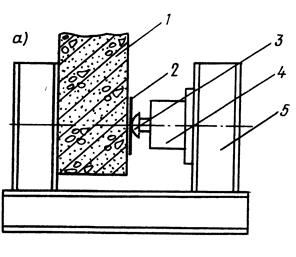

Для определения твердости металла в строительной практике широко применяется прибор Польди ударного действия, схема которого представлена на рис. 2.2.7, а.

Рис. 2.2.7. Схема прибора Польди

При ударе по стержню 1 молотком на поверхности металлической детали 4 и на эталонном бруске 3, твердость материала НВ0 которого известна, остаются отпечатки.

Диаметр D стального шарика 2 известен, определяются (рис. 2.2.7, б) диаметры отпечатков на испытуемой поверхности d и на эталонном бруске dQ. Твердость металла определяется по формуле

Твердость эталонного бруска должна быть близка к твердости испытуемой поверхности, в противном случае необходимо вводить соответствующие поправочные коэффициенты.

При определении прочности бетона используются приборы статического действия, типа Штампа НИИЖБ и прибора М.А. Новгородского, и ударного, к числу которых относится прибор К.П. Кашкарова.

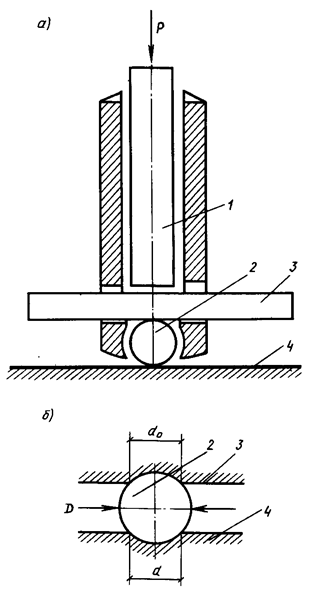

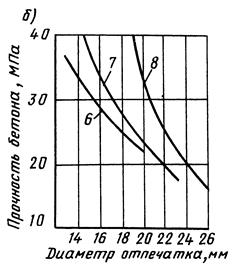

Схема прибора Штампа НИИЖБ, разработанного Г.К. Хайдуковым, А.И. Годером и Д.М. Рачевским, представлена на рис. 2.2.8, а.

Рис. 2.2.8. Схема прибора ШтампНИИЖБ

Принцип действия следующий: между испытуемой поверхностью 1 и штампом 3 прокладывается лист белой бумаги и лист копировальной бумаги 2 так, чтобы на белой бумаге оставался отпечаток штампа при его вдавливании в тело бетона опертым на металлическую скобу 5 гидравлическим домкратом 4.

По диаметру отпечатка с помощью градуировочной кривой (рис. 2.2.8, б) в зависимости от радиуса штампа r и соответствующей силы Р вдавливания определяют класс бетона (кривая 6— r = 10 мм, Р = 22 кН; кривая 7— r = 14 мм, Р = 20 кН; кривая 8—r = = 24 мм, Р=16 кН).

Большое применение в практике находит молоток К. П. Кашкарова, схема которого представлена на рис. 2.2.9, а. Внутри головки молотка 1 имеется полый стакан 3 и пружина 7 (рис. 2.2.9, б). Эталонный стержень 4 имеет диаметр 10 или 12 мм и длину 100—150 мм. Изготовлен он из круглой прутковой стали марки ВСт3сп2 или ВСт3пс2 с временным сопротивлением разрыву 420—460 МПа.

Удар молотком 1 наносят, держа его за ручку 2, перпендикулярно поверхности бетона 6, диаметр отпечатка на бетоне dб при этом должен составить 0,3—0,7 диаметра стального шарика 5, а наибольший диаметр отпечатка dэ не должен быть менее 2,5 мм. Расстояние между лунками отпечатков должно быть не менее 30 мм, а на поверхности эталонного стержня не менее 10 мм. После каждого удара эталонный стержень смещается на величину более 10 мм. Количество испытаний на каждом участке конструкции не должно быть менее 5. Удары следует наносить через листы копировальной и белой бумаги, чтобы погрешность измерения диаметров отпечатков не превышала 0,1 мм. Для повышения точности измерений можно применять микроскопы с делением не менее 0,01 мм.

Дата добавления: 2015-08-11; просмотров: 5970;