Методы и средства неразрушающего контроля прочности материалов 3 страница

Однако благодаря простоте конструкции и несложным операциям при проведении испытаний молоток К.П. Кашкарова является одним из самых распространенных приборов, используемых на стройках и заводах ЖБИ. Точность измерения можно несколько повысить, если для каждого конкретного состава бетона строить свои графики.

Пружинныйсклерометр

В пружинных склерометрах применяется метод пластических деформаций, а для нанесения удара используется энергия сжатой пружины. Конструктивно пружинные склерометры значительно сложнее чем молоток Кашкарова, но при их эксплуатации в несколько раз повышается производительность контроля.

Использование пружины вместо слесарного молотка преследовало цель нормировать энергию удара и отказаться от применения эталонного стержня. Но со временем происходит старение пружины, т.е, уменьшается усилие при сжатии на определенную длину в этом случае уменьшается энергия удара.

Для исключения влияния старения пружины на результаты измерения в склерометрах должно быть предусмотрено регулировочное устройство.

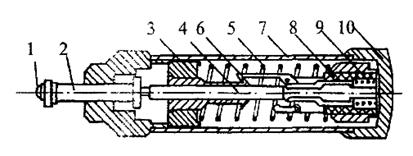

На рис. 2.2.24 приведена конструкция пружинного склерометра ПМ-2. В приборе установлены две пружины 5 и 9, одна из которых 5 соединяет боек 3 с неподвижной втулкой 8.

Рис. 2.2.24. Пружинный склерометр ПМ-2:

1 - шарик, 2 - ударник; 3 - боек, 4 - шток; 5, 9 - пружины; 6 – защелка; 7 - цилиндрический корпус; 8 - втулка; 10 - крышка

Боек перемещается внутри цилиндрического корпуса 7. Шток 4 бойка соединен с ударником 2, на конце которого находится стальной шарик 1 диаметром 17,463 мм. При касании ударником к испытуемой конструкции и плавном нажатии на заднюю крышку 10 шток с ударником и защелкой перемещаются, сжимая при этом пружину 5. После их перемещения заданную величину защелка 6 соскакивает с бойка, пружина освобождается, и шток с ударником наносит удар по бетонной поверхности, оставляя на ней отпечаток.

Прочность бетона определяется по графику в зависимости от диаметра отпечатка. Недостатки пружинных склерометров такие же, которые присущи методу пластических деформаций.

Прибор НИИЖБ

Принцип действия прибора основан на создании отпечатка на бетонной поверхности путем вдавливания штампа со сферической поверхностью радиусом 10, 14, 24 мм статической нагрузкой. Нагрузка создается с помощью гидравлического домкрата и насосной станции. Прочность бетона определяется по графику в зависимости от диаметра отпечатка. Ввиду большой трудоемкости при проведении испытаний этот прибор не нашел широкого применения.

Метод упругого отскока

Метод упругого отскока основан на использовании зависимости

величины (высоты) отскока условно упругого тела при ударе его о поверхность бетона от прочности этого бетона, т.е.

В результате удара движущейся массы о поверхность бетона происходит перераспределение начальной кинетической энергии таким образом, что одна ее часть поглощается бетоном при проявлении пластических деформаций, а другая часть передается ударной массе в виде реактивной силы, преобразующейся в кинетическую энергию отскока. Чтобы начальная энергия удара распределялась таким образом, масса бетона должна быть бесконечно большой по сравнению с массой ударника, что должно исключить затрату энергии на перемещение бетонной массы.

Для определения прочности бетона с использованием метода отскока наибольшее распространение получил прибор Шмидта.

Прибор Шмидта

Прибор разработан Германской фирмой Шмидта и выпускается Швейцарской фирмой Просек.

В настоящее время изготавливаются приборы трех модификаций: типа L с энергией удара 0.75 Дж для испытания тонкостенных (менее 10 см) бетонных элементов, типа N с энергией удара 2.25 Дж для испытаний бетонных конструкций и типа М с энергией удара 3 Дж для испытания массивных элементов.

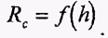

Продольный разрез прибора типа N приведен на рис. 2.2.25.

Рис. 2.2.25. Прибор Шмидта типа N:

1 - боек; 2 - исследуемая бетонная конструкция; 3 - корпус; 4 - ползунок; 5 - измерительная шкала; 6 - стопор; 7 - направляющий стержень; 8 - диск; 9 - крышка; 10, 11- пружины; 12 - крючок; 13 - подвижная масса; 14 - втулка; 15 - упорный болт

Прибор состоит из корпуса 3, в котором по направляющему стержню 7 под действием пружины 10 перемещается масса 13. Прибор включается нажимом стержня бойка на бетонную поверхность до тех пор, пока подвижная система достигнет конца хода. Ось прибора во время испытаний должна быть перпендикулярна бетонной поверхности. При достижении подвижной системы свободного хода крючок 12 надавит на головку болта 15 и освободит подвижную массу 13, которая под действием пружины перемещается по направляющему стержню 7 и ударяет по бойку 1. Боек передает удар на бетонную поверхность 2 и деформирует ее, расходуя одну часть энергии на пластическую (остаточную) деформацию, а другая часть будет затрачена на упругую деформацию бетона, которая в виде реактивной силы передается бойку, и под действием ее подвижная масса отскочит, увлекая за собой ползунок 4. Величина отскока измеряется по шкале 5 в зависимости от положения ползунка 4.

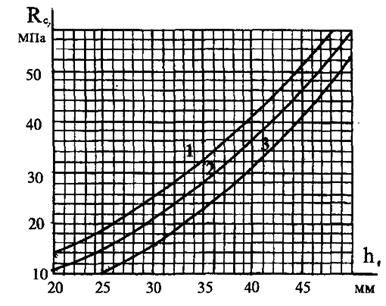

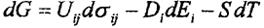

На высоту отскока бойка кроме величины реактивной силы влияет гравитационная сила подвижной массы, т.е. показание зависит от положения в пространстве (вертикально вниз, под углом, горизонтально или вертикально вверх), что учитывается путем использования коэффициентов или отдельных тарировочных графиков (рис. 2.2.26).

Рис. 2.2.26. Графики зависимости величины отскока бойка прибора Шмидта от прочности бетона при различном положении прибора:

1- вертикально вниз; 2- горизонтально; 3-вертикально вверх

Разработан прибор, у которого измеряется не величина отскока, а ускорение движения бойка перед ударом и в начале отскока. Прочность определяется по отношению этих ускорений. Современные приборы Шмидта комплектуются электронно-вычислительным блоком, который запоминает и статистически обрабатывает результаты испытаний.

В России был разработан прибор КМ, действие которого основано на принципе упругого отскока. Но ввиду сложности изготовления он не нашел широкого распространения.

Точность измерения прочности бетона с применением метода упругого отскока значительно выше, чем у метода пластических деформаций, поскольку в данном случае учитываются упругие свойства бетона, которые имеют более тесную связь с прочностью, чем пластические свойства. Однако в приборах используется сравнительно сложная механическая система, требующая высокой точности при изготовлении, бережного обращения и частого технического обслуживания при эксплуатации. Трущиеся поверхности покрываются пылью, что приводит к увеличению сопротивления скольжения и изменению показания. В настоящее время разрабатывается прибор, у которого подвижная масса перемещается в вакуумной камере.

Ультразвуковой импульсный метод

Ультразвуковой импульсный метод контроля прочности бетона относится к группе физических методов испытания строительных конструкций и сооружений.

Он относительно молодой и получил свое развитие в основном в 50е-60е годы благодаря научным исследованиям И.М. Рабиновича, С.М.Соколова, Ю.А. Нилендера.

Метод основан на использовании зависимости скорости распространения механических колебаний ультразвуковой частоты в бетоне от его прочности, т.е

где V, - скорость распространения ультразвуковых волн, м/с;

f - аналитическая или графическая функция.

В России и странах СНГ разработана и серийно изготавливается ультразвуковая аппаратура, благодаря чему этот метод нашел широкое применение на строительных площадках и особенно на заводах ЖБИ. Метод оперативный и относится к группе неразрушающих методов. Хорошо поддается высокой степени автоматизации. При соблюдении определенных требований контроля точность метода сравнительно высокая и находится в пределах 10-15%. Опытные операторы при отработанной технологии достигают точности до 10%.

Значительным достоинством этого метода является и то обстоятельство, что ультразвук проходит через всю толщину конструкции и собирает более полную информацию о бетоне, чем ранее рассмотренные неразрушающие методы, которые позволяют судить только о поверхностном слое бетона.

Однако данный метод нельзя отнести к универсальному, поскольку на скорость распространения ультразвука влияют не только прочность бетона, но и множество других факторов, таких как состав, крупность заполнителя, влажность и др. Градуировочная кривая "скорость-прочность" действительна только для того состава бетона, для которого она построена, что является одним из существенных недостатков метода. Но для заводов ЖБИ при установившейся технологии, когда состав бетона и используемые материалы изменяются редко, зависимость скорости ультразвука от прочности получается относительно стабильной. В этом случае ультразвуковой метод является наиболее предпочтительным по сравнению с другими методами.

Учитывая оперативность контроля, возможность многократного повторения испытания на одном и том же участке конструкции с целью оценки как прочности бетона, так и его однородности, ультразвуковой импульсный метод рекомендуется к широкому внедрению на заводах ЖБИ и строительных объектах для контроля качества железобетонных изделий. Таким методом можно организовать как выборочный, так и сплошной контроль, следить за нарастанием прочности бетона во времени.

Оценивая возможности разрушающих и неразрушающих методов испытания сооружений, следует учитывать, что разрушающие методы могут быть использованы лишь при проведении модельных испытаний и при изучении опытных образцов новых конструкций, а также при выборочном контроле изделий на заводах, изготовляющих строительные конструкции. При постановке экспериментов, когда конструкция доводится до разрушения, необходимо четко оценивать их экономическую эффективность. На стадии проектирования выявляется экономическая эффективность предложенного решения, оценивается экономический эффект от внедрения новых конструкций в практику. Далее разрабатывается план проведения экспериментальных исследований, устанавливаются их объем и стоимость, производится технико-экономическая оценка эффективности эксперимента. Затраты, связанные с проведением эксперимента, должны быть существенно ниже того суммарного эффекта, который обусловлен внедрением более современных конструкций.

Неразрушающие методы испытания не нарушают эксплуатационных свойств исследуемых систем. Эти методы позволяют выявить действительное состояние конструкций, установить соответствие реальных свойств проектным, прогнозировать эксплуатационный ресурс.

Ультразвуковые преобразователи и способы их установки

В области неразрушающего контроля ультразвуковыми преобразователями принято называть устройства для преобразования электрических колебаний в механические и, наоборот, механические в электрические. Преобразователи, используемые для возбуждения в среде механических колебаний, называются излучателями, а для приема этих колебаний приемниками.

Используются несколько типов преобразователей, основанных на различных физических явлениях преобразования электрических и механических колебаний, отмеченных в предыдущем разделе.

Классификация преобразователей

Преобразователи для неразрушающего контроля классифицируются по ряду признаков.

По способу преобразованияэлектрической энергии в механическую:

- пьезоэлектрические;

- магнитострикционные;

- электродинамические;

- электро-магнито-акустические;

- термоакустические.

По виду акустического контактас контролируемым объектом :

- контактные, которые прижимаются к поверхности изделия через специальную акустическую смазку (масло, глицерин, технический вазелин) или через эластичный материал;

- иммерсионные, когда между преобразователем и изделием имеется толстый (во много раз превышающий длину волны) слой жидкости;

- преобразователи с сухим точечным контактом, имеющие сферическую поверхность, плотно соприкасающуюся с изделием на площади 1.0 - 5.0 мм2;

- бесконтактные преобразователи, возбуждающие акустические колебания в изделии через слой воздуха.

Большой интерес представляют бесконтактные преобразователи, поскольку при их применении решаются сразу несколько проблем, такие как сканирование, получение одинаковых условий ввода или приема колебаний, автоматизация контроля, однако существующие бесконтактные преобразователи в несколько сотен раз имеют меньшую чувствительность, чем контактные, поэтому они не нашли широкого применения для контроля бетона.

По способу взаимного расположенияизлучающего и приемного элементов и соединения их с электрической схемой прибора:

- совмещенные преобразователи, которые одновременно используются как для излучения, так и для приема ультразвука;

- раздельные преобразователи, состоящие из излучателя, соединенного с генератором прибора, и приемника, соединенного с усилителем;

- раздельно-совмещенные преобразователи, состоящие из излучателя и приемника, конструктивно объединенных в один элемент, но разделенных электрическим и акустическим экранами и подсоединенных соответственно к генератору и усилителю.

По направлению акустической оси:

- прямые, излучающие ультразвуковые волны нормально к поверхности изделия;

- наклонные, излучающие ультразвук под определенным углом к поверхности изделия. В некоторых наклонных преобразователях угол наклона можно изменять.

По форме акустического поля:

плоские преобразователи, излучающие плоскую ультразвуковую волну;

фокусирующие преобразователи, которые за счет соответствующей формы излучающей поверхности обеспечивают сужение (фокусирование) акустического поля в некоторой области контролируемой среды;

- широконаправленные, излучающие пучок расходящихся лучей;

- мозаичные преобразователи, состоящие из ряда отдельно управляемых элементов.

По ширине полосы рабочих частот:

- узкополосные, которые пропускают частоты меньше одной октавы;

- широкополосные, которые пропускают частоты больше одной октавы.

При контроле качества бетонных и железобетонных конструкций наибольшее применение нашли пьезоэлектрические преобразователи, поэтому их конструкции рассмотрим в первую очередь.

Пьезоэлектрические преобразователи

Для пьезоэлектрических преобразователей, используемых при неразрушающем контроле, можно выделить следующие основные характеристики: передаточные функции акустического поля, электрическое сопротивление, временные и общетехнические.

Такие характеристики свойственны не только пьезоэлектрическим, но и преобразователям других типов.

Передаточной функцией называется отношение сигнала на выходе преобразователя к сигналу на его входе при определенной электрической или акустической нагрузке. Передаточные функции различают для режимов излучения, приема, двойного преобразования.

В режиме излучения в качестве входного сигнала принимают электрическое напряжение Uи и ток Jи, протекающий через преобразователь, а в качестве выходного - механическое напряжение или давление.

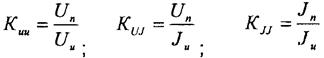

Наиболее широко используются передаточные функции

;

;

где σи - нормальные напряжения или давления на рабочей поверхности преобразователя.

В режиме приема входным сигналом служит механическое напряжение или давление, а выходным - электрическое напряжение ии и ток Jи, протекающий через электрическую нагрузку

преобразователя:

;

;  .

.

Для режима двойного преобразования входными сигналами являются Uи; Jи, а выходными - Un; Jn. В общем случае при двойном преобразовании используются четыре передаточные функции:

.

.

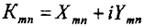

Любую из указанных передаточных функций можно представить в виде:

где Xmn, Ymn - вещественная и мнимая часть Кmn,

Это выражение называется модулем передаточной функции, а значение

является фазочастотной характеристикой передаточной функции.

Частоту fmn при которой /Kmn/ имеет максимум в области рабочих частот, называют частотой максимума преобразования fmn, а само значение Кmn - коэффициентом преобразования.

Отношение модуля передаточной функции к коэффициенту преобразования, как функции частоты, принято называть амплитудно-частотной характеристикой (АЧХ).

Частотный диапазон fmn в рабочей области частот с неравномерностью АЧХ не более 6 дб называют полосой пропускания Δfmn, а верхняя и нижняя границы полосы пропускания соответственно обозначаются fB и fH

Акустическим полем преобразователя является область среды, в которой упругие колебания связаны с действием преобразователя.

Существуют понятия полей излучения, приема, излучения-приема.

Структуру поля можно представить в виде лучей, расходящихся из точки, которая является эффективным акустическим центром. Основной характеристикой акустического поля является диаграмма направленности с ближними и дальними зонами.

Электрическое сопротивление Znэ преобразователя представляет собой комплексное отношение электрического напряжения на преобразователе к силе тока в функции частоты, измеренное в режиме излучения при определенной акустической нагрузке.

Общетехнические характеристики определяют требования к конструкции преобразователя, его надежности, устойчивости к внешним воздействиям.

Математическое описание пьезоэффекта в общем случае достаточно сложно, так как он многосторонне связан с другими свойствами материала.

Поскольку в нашу задачу не входит изучение самих материалов, обладающих пьезоэффектом, то ограничимся только общими сведениями о пьезоэффекте.

При математическом описании пьезоэффекта в качестве независимых переменных используют либо механическое напряжение σij, напряженность электрического поля Еi и температуру, либо механическую деформацию Uij электрическую индукцию Di и энтропию S.

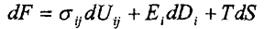

В первом случае состояние термодинамической системы удобно описать с помощью функции Гиббса, дифференциал которой равен

Во втором случае используется дифференциал внутренней энергии

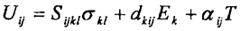

Данные функции позволяют достаточно просто получить основные уравнения пьезоэффекта :

;

;

где Sijkl - податливости сред;

dijk - пьезомодули;

εijk - диэлектрические проницаемости;

ε0 - электрическая постоянная ;

αij - коэффициенты теплового расширения ;

ji- - пироконстанты.

Наибольшее распространение для пьезоэлектрических преобразователей получили сегнетоэлектрические материалы, к которым относятся ниобат лития, тантанат лития, сульфоидат сурьмы и пьезоэлектрические текстуры в виде пьезокерамики ЦТС (цирконат титонат свинца).

Пьезокерамика ЦТС выгодно отличается от других материлов более высокими пьезоэлектрическими коэффициентами и точкой Кюри.

Расчет пьезопреобразователя в режиме излучения сводится к нахождению распространения механических напряжений (деформаций) на его поверхности, обращенной к изделию при известном электрическом напряжении, приложенном к преобразователю.

В режиме приема решается обратная задача - нахождение электрического отклика преобразователя при создании на его поверхности известного распределения механических напряжений (деформаций). Расчет реального пьезопреобразователя в значительной степени зависит от его конструкции, акустической нагрузки, демпфера. В качестве акустической нагрузки может выступать объект контроля или элемент конструкции преобразователя. Демпфер служит для подавления инерционных свойств пьезоэлемента. При расчетах, как правило, принимают допущения, что акустическую нагрузку и демпфер рассматривают как полубезграничные среды, в которых ультразвуковые сигналы, излученные в них пьезоэлементом, обратно к нему не возращаются.

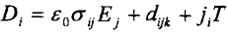

Система уравнений, описывающая работу пьезопреобразователя, должна содержать уравнение движения упругой среды, уравнения, связывающие механические напряжения и деформации, а также уравнения, учитывающие прямое и обратное взаимодействия электрических и акустических полей при излучении и приеме ультразвуковых сигналов.

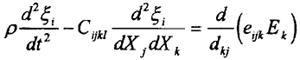

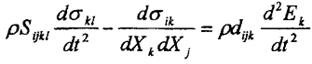

Уравнение движения упругой среды пьезоэлемента можно получить из 2-го закона Ньютона, если приравнять силу внутренних напряжений произведению ускорения на массу единицы объема тела:

(1)

(1)

где ρ - плотность среды;

ξi - механическое смещение.

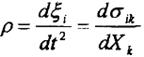

Если в качестве независимых переменных использовать деформацию тела и напряженность электрического поля, то получим

(2)

(2)

Продифференцировав левую и правую части уравнения (1) по координате и подставив в получившееся выражение уравнение обратного пьезоэффекта, получим.

(3)

(3)

где: Сijkl - коэффициенты упругости;

еijkl - пьезоконстанты;

d ijkl - пьезоэлектрические модули.

Уравнения (2) и (3) являются основными при исследовании процессов излучения и приема упругих колебаний пьезопреобразователями.

При подаче напряжения на электроды пьезоэлемента граница раздела акустической нагрузки с пьезообразователем приходит в движение и в обе стороны от нее распространяются волны механических напряжений (режим излучения). Через интервал времени t волна, возникающая в левой грани пьезоэлемента, достигнет правой и отразится от нее. Вследствие прямого пьезоэффекта на электродах появляются дополнительные свободные заряды, которые вызовут дополнительную электрическую индукцию. Таким образом, при появлении на электродах пьезоэлемента свободных зарядов механическое напряжение как внутри пьезоэлемента, так и в акустической нагрузке представляет собой суперпозицию волн, возникших у каждой грани пьезоэлемента и многократно отразившихся внутри его. Это свидетельствует о том, что в режиме приема пьезопреобразователи, особенно с параллельными гранями, вырабатывают электрические сигналы, не соответствующие по форме механическим волнам, прошедшим через среду к преобразователю. Такое явление относится к одному из основных недостатков пьезоэлектрических преобразователей. Способы устранения этого недостатка будут рассмотрены ниже.

Как было показано ранее, одной из важнейших характеристик пьезопреобразователей является ширина полосы их рабочих частот или полосы пропускания:-

Чем шире полоса, тем выше разрешающая способность ультразвукового прибора, меньше мертвая зона, ниже погрешность измерения скорости ультразвука.

В связи с важностью задачи создания широкополосных пьезопреобразователей этой теме посвящены работы многих исследователей, и таких научно-исследовательских институтов как ВНИИНК, НИИСК, НИИинтроскопии и др. В результате проведенных исследований к настоящему времени сформировались три группы методов создания широкополосных пьезопреобразователей:

- методы, в которых полоса пропускания при использовании обычных полуволновых пьезоэлементов расширяется за счет их механического или электрического демпфирования, применение корректирующих R,L,C - цепей, использования многослойных преобразователей с активными и пассивными слоями;

- методы, основанные на применении специальных электронных схем возбуждения полуволновых пьезоэлементов и схем включения их в режиме приема колебаний;

- методы, основанные на применении пьезоэлементов специальной формы (клиновидных, конусообразных, сферически вогнутых и т.д.), специальных составов керамики и специальной технологии обработки (частичная поляризация), использовании нерезонансно-возбуждаемых пьезоэлементов и др.

В большинстве отечественных и зарубежных дефектоскопов с целью расширения полосы пропускания и уменьшения времени резонансных колебаний применяется механическое демпфирование полуволновых, пьезоэлементов, для чего пьезоэлемент с нерабочей стороны приклеивают к массивному телу - демпферу, который изготавливается из материала с большим коэффициентом затухания ультразвуковых волн. После окончания действия возбуждающего электрического или принимаемого механического импульса свободные колебания самого пьезоэлемента должны быстро затухнуть, причем, чем ближе импеданс материалов демпфера и пьезоэлемента, тем быстрее. Механическое демпфирование имеет определенный эффект в высокочастотных преобразователях с незначительной интенсивностью ультразвука. При контроле качества бетона, когда применяются низкочастотные колебания (менее 100 кГц) большой интенсивности, механическое демпфирование малоэффективно.

Электрическое демпфирование пьезопреобразователей как средство гашения собственных колебаний и расширения полосы рабочих частот известно давно. Суть его состоит в том, что при некоторых значениях активного сопротивления, шунтирующего пьезоэлемент, происходит резкое расширение его амплитудно - частотной характеристики (АЧХ). Это позволяет во многих случаях отказаться от механического демпфирования.

Метод расширения АЧХ пьезопреобразователей, основанный на подключении к пьезоэлементу корректирующих R,L,C - цепей или изменения формы самого пьезоэлемента, позволяет в определенных пределах изменять АЧХ всего электроакустического тракта. Пьезоэлемент и присоединенный к нему электрический контур представляют собой электрическую колебательную систему, которая на резонансной частоте имеет минимум АЧХ.

Расширение АЧХ за счет корректирующих R,L,C - цепей уменьшает добротность колебательного контура, расширяет полосу пропускания частот, но одновременно и снижает чувствительность пьезоэлемента.

Заслуживают пристального внимания способы расширения АЧХ за счет изменения формы и частичной деполяризации так называемых толстых пьезоэлементов.

Работа толстого преобразователя основана на том, что акустические сигналы возникают на поверхности несущих электродов. Если такой пьезоэлемент с электродами на основаниях диска возбудить коротким электрическим импульсом длительностью t, то на его обоих основаниях возникнет акустическое давление и каждое основание будет источником ультразвуковых волн, излучаемых в двух направлениях, с лицевой стороны в момент времени t=0 и с тыльной стороны при t=h/V, и ряд импульсов, многократно отраженных от оснований пьезоэлемента в моменты t=(2,3,4...) h/V, где h - толщина пьезоэлемента, а V - скорость ультразвука в нем.С помощью толстых пьезопреобразователей можно излучать акустические импульсы нано- и пикосекундной длительности.

К существенным недостаткам толстых преобразователей необходимо отнести невозможность излучения с их помощью одиночных акустических импульсов, так как в ответ на одиночный электрический они всегда излучают пачку акустических импульсов.

Рис. 2.2.27. Монолитные пьезокерамические апериодические преобразователи :

а - с частичной деполяризацией; б - без деполяризации;

1 - конусообразная ловушка УЗК; 2,3 - электроды

Одним из эффективных способов расширения полосы пропускания и устранения отраженных сигналов является выполнение пьезоэлемента переменного сечения по толщине. В некоторой литературе такие пьезопреобразователи носят название апериодический пьезодатчиков (рис. 2.2.27).

Хотелось бы еще рассмотреть мало применяемый в настоящее время, но на наш взгляд очень перспективный метод устранения резонансных колебаний в излучающем режиме, позволяющий получать одиночный механический импульс. Он называется методом электрической компенсации свободных колебаний.

Дата добавления: 2015-08-11; просмотров: 3080;