Измерение скорости распространения ультразвука и ультразвуковая аппаратура

Скорость распространения ультразвука в бетоне колеблется от 2800 до 4800 м/с в зависимости от его структуры и прочности (табл. 2.2.2).

Таблица 2.2.2

| Материал | ρ, г/смЗ | vпp, м/с |

| Сталь | 7.8 | |

| Дуралюминий | 2.7 | |

| Медь | 8.9 | |

| Оргстекло | 1.18 | |

| Стекло | 3.2 | |

| Воздух | 1.29x10-3 | |

| Вода | 1.00 | |

| Масло трансф. | 0.895 | |

| Парафин | 0.9 | |

| Резина | 0.9 | |

| Гранит | 2.7 | |

| Мрамор | 2.6 | |

| Бетон (более 30 суток) | 2.3-2.45 | 2800-4800 |

| Кирпич: | ||

| силикатный | 1.6-2.5 | 1480-3000 |

| глиняный | 1.2-2.4 | 1320-2800 |

| Раствор: | ||

| цементный | 1.8-2.2 | 1930-3000 |

| известковый | 1.5-2.1 | 1870-2300 |

Измерение такой скорости на относительно малых участках (в среднем 0.1-1 м) является сравнительно сложной технической задачей, которая может быть решена только при высоком уровне развития радиоэлектроники. Из всех существующих методов измерения скорости распространения ультразвука, с точки зрения возможности их применения для испытания строительных материалов, можно выделить следующие:

- метод акустического интерферометра;

- резонансный метод;

- метод бегущей волны;

- импульсный метод.

Для измерения скорости ультразвука в бетоне наибольшее распространение получил импульсный метод. Он основан на многократной посылке в бетон коротких ультразвуковых импульсов с частотой следования 30-60 Гц и измерении времени распространения этих импульсов на определенном расстоянии, называемой базой прозвучивания, т.е.

м/с. (4)

м/с. (4)

Следовательно, чтобы определить скорость ультразвука необходимо измерить расстояние, пройденное импульсом (база прозвучивания), и время, за которое ультразвук распространяется от места излучения до приема. Базу прозвучивания можно измерить любым прибором с точностью до 0.1мм. Время распространения ультразвука в большинстве современных приборов измеряется путем заполнения высокочастотными (до 10 МГц) счетными импульсами электронных ворот, начало которых соответствует моменту излучения импульса, а конец - моменту прихода его в приемник. Упрощенная функциональная схема такого прибора приведена на рис. 2.2.49.

Схема работает следующим образом. Задающий генератор 1 вырабатывает электрические импульсы с частотой от 30 до 50 Гц в зависимости от конструкции прибора и запускает высоковольтный генератор 2, который вырабатывает короткие электрические импульсы с амплитудой 100 В. Эти импульсы поступают в излучатель, в котором, используя пьезоэффект, преобразуются в пачку (от 5 до 15 шт.) механических колебаний с частотой 60-100 кГц и вводятся через акустическую смазку в контролируемое изделие. В это же время открываются электронные ворота, которые заполняются счетными импульсами, и срабатывает блок развертки, начинается движение электронного луча по экрану электроннолучевой трубки (ЭЛТ).

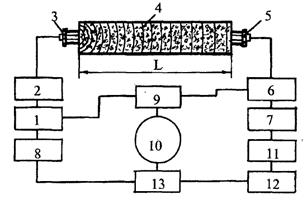

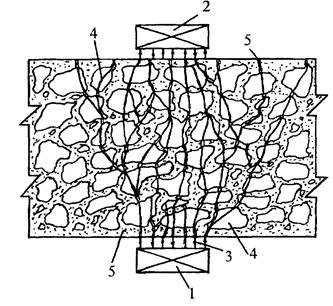

Рис. 2.2.49. Упрощенная функциональная схема ультразвукового прибора:

1 - задающий генератор; 2 - генератор высоковольтных электрических импульсов; 3 - излучатель ультразвуковых импульсов; 4 - контролируемое изделие; 5 - приемник; 6 - усилитель; 7 - генератор формирования ворот; 8 - генератор счетных импульсов; 9 - блок развертки; 10 - индикатор; 11 - процессор; 12 - блок ввода коффициентов; 13 - цифровой индикатор значений t,V,R

Головная волна пачки ультразвуковых механических колебаний, пройдя через контролируемое изделие длиной L, при этом затратив время t, попадает в приемник 5, в котором преобразуется в пачку электрических импульсов.

Пришедшая пачка импульсов усиливается в усилителе 6 и попадает в блок вертикальной развертки для визуального контроля на экране ЭЛТ, а первым импульсом этой пачки закрываются ворота, прекратив доступ счетных импульсов. Таким образом, электронные ворота были открыты для счетных импульсов с момента излучения ультразвуковых колебаний до момента прихода их в приемник, т.е. время t. Далее счетчик считает количество счетных импульсов, которые заполнили ворота, и результат выдается на индикатор 13.

В некоторых современных приборах, таких как «Пульсар-1.1», имеются процессор и блок ввода коэффициентов, с помощью которых решается аналитическое уравнение зависимости "скорость-прочность", а на табло цифровой индикации выдаются время t, скорость V и прочность бетона R.

Для измерения скорости распространения ультразвука в бетоне и других строительных материалах в 80-е годы серийно выпускались ультразвуковые приборы УКБ-1М, УК-10П, УК-10ПМ, УК-10ПМС, УК-12П, УФ-90ПЦ, Бетон-5, которые себя хорошо зарекомендовали.

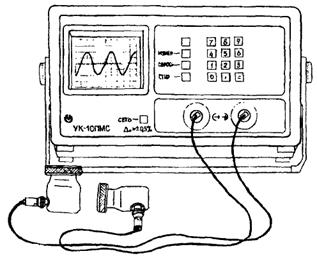

На рис. 2.2.50 приведен общий вид прибора УК-10ПМС.

Рис. 2.2.50. Ультразвуковой прибор УК-10ПМС

Факторы, влияющие на скорость распространения ультразвука в бетоне

Все материалы в природе можно разделить на две большие группы», относительно однородные и с большой степенью неоднородности или гетерогенные. К относительно однородным можно отнести такие материалы, как стекло, дистиллированная вода и другие материалы с постоянной для нормальных условий плотностью и отсутствием воздушных включений. Для них скорость распространения ультразвука в нормальных условиях практически постоянна. В неоднородных материалах, к которым относится большая часть строительных материалов, в том числе и бетон, внутреннее строение, взаимодействие микрочастиц и крупных составляющих элементов непостоянно как по объему, так и по времени. В их структуру входят микро - и макропоры, трещины, которые могут быть сухими или наполнеными водой.

Непостоянным является и взаимное расположение крупных и мелких частиц. Все это приводит к тому, что плотность и скорость распространения в них ультразвука непостоянны и колеблются в больших пределах. В табл. 2.2.2 приведены значения плотности ρ и скорости распространения ультразвука V для некоторых материалов.

Далее рассмотрим, каким образом влияют изменения таких параметров бетона, как прочность, состав и вид крупного заполнителя, количество цемента, влажность, температура и наличие арматуры на скорость распространения ультразвука в бетоне. Эти знания необходимы для объективной оценки возможности контроля прочности бетона ультразвуковым методом, а также для исключения ряда погрешностей при контроле, связанных с изменением указанных факторов

Влияние прочности бетона

Экспериментальные исследования показывают, что с повышением прочности бетона скорость ультразвука увеличивается.

Это объясняется тем, что значение скорости, так же как и значение прочности, зависит от условия внутриструктурных связей.

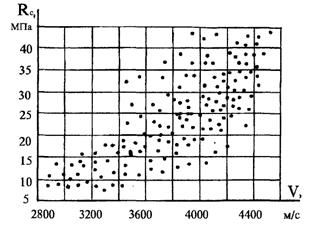

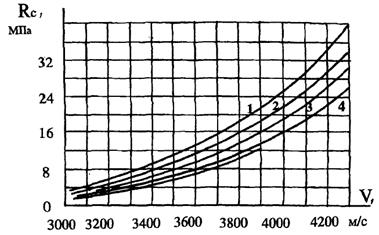

Как видно из графика (рис. 2.2.51), зависимость "скорость-прочность" для бетонов различного состава непостоянная, из чего следует, что на данную зависимость, кроме прочности, влияют и другие факторы.

Рис. 2.2.51. Зависимость между скоростью ультразвука V и прочностью Rc для бетонов различных составов

К сожалению, некоторые факторы влияют на скорость ультразвука в большей степени, чем прочность, что является одним из серьезных недостатков ультразвукового метода.

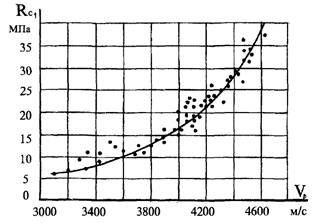

Если принять бетон постоянного состава, а прочность изменять путем принятия различного В/Ц, то влияние других факторов окажется постоянным, и скорость ультразвука будет изменяется только от прочности бетона. В данном случае зависимость "скорость-прочность" станет более определенной (рис. 2.2.52).

Рис. 2.2.52. Зависимость "скорость-прочность" для постоянного состава бетона, полученная на заводе ЖБИ №1 г.Самары

Влияние вида и марки цемента

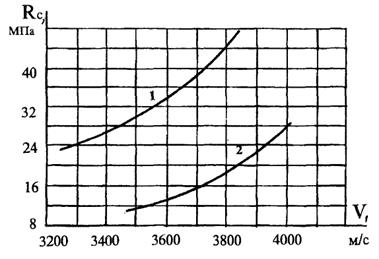

Сравнивая результаты испытаний бетонов на обыкновенном портландцементе и на других цементах, можно сделать вывод, что минералогический состав мало влияет на зависимость "скорость-прочность". Основное влияние оказывает содержание трехкальциевого силиката и тонкость помола цемента. Более важным фактором, влияющим на зависимость "скорость-прочность", является расход цемента на 1 м3 бетона, т.е. его дозировка. С увеличением количества цемента в бетоне скорость ультразвука возрастает медленнее, чем механическая прочность бетона.

Это объясняется тем, что ультразвук при прохождении через бетон распространяется как по крупному заполнителю, так и по растворной части, соединяющей гранулы заполнителя, и его скорость в большей степени зависит от скорости распространения в крупном заполнителе. Однако прочность бетона в основном зависит от прочности растворной составляющей. Влияние количества цемента на прочность бетона и скорость ультразвука приведено на рис. 2.2.53.

Рис. 2.2.53. Влияние дозировки цемента на зависимость

"скорость-прочность"

1- 400 кг/м3; 2 - 350 кг/м3; 3 - 300 кг/м3; 4 - 250 кг/м3; 5 - 200 кг/м3

Влияние водоцементного отношения

С уменьшением В/Ц увеличиваются плотность и прочность бетона соответственно повышается скорость ультразвука. При увеличении В/Ц наблюдается обратная зависимость. Следовательно, изменение В/Ц не вносит существенных отклонений в установленную зависимость "скорость-прочность . Поэтому при построении градуировочных графиков для изменения прочности бетона рекомендуется применять различное В/Ц.

Влияние вида и количества крупного заполнителя

Вид и количество крупного заполнителя оказывают существенное влияние на изменение зависимости "скорость-прочность". Скорость ультразвука в заполнителе, особенно в таких как кварц, базальт, твердый известняк, гранит, значительно больше скорости распространения его в бетоне.

Вид и количество крупного заполнителя влияют и на прочность бетона. Обычно принято считать, что чем прочнее заполнитель, тем выше прочность бетона. Но иногда приходится сталкиваться с таким явлением, когда применение менее прочного щебня, но с шероховатой поверхностью позволяет получить бетон с более высоким значением Re, чем при использовании прочного гравия, но с гладкой поверхностью

При незначительном изменении расхода щебня прочность бетона изменяется незначительно. Вместе с тем такое изменение количества крупного заполнителя оказывает большое влияние на скорость ультразвука.

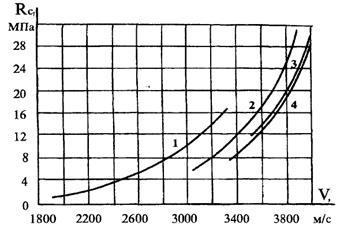

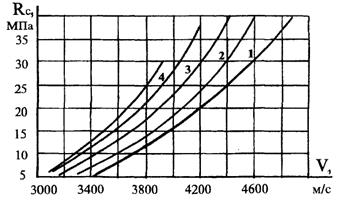

По мере насыщения бетона щебнем значение скорости ультразвука увеличивается. Вид и количество крупного заполнителя влияют на связь "скорость - прочность" больше, чем остальные факторы (рис. 2.2.54 – 2.2.56)

Рис. 2.2.54. Влияние наличия крупного заполнителя на зависимость "скорость-прочность":

1 - цементный камень; 2 - бетон с заполнителем крупностью до 30 мм

Рис. 2.2.55. Зависимость "скорость-прочность" для бетонов с различной крупностью заполнителей: 1-1 мм; 2-3 мм; 3-7 мм; 4-30 мм

Рис. 2.2.56. Зависимость "скорость- прочность" для бетонов с заполнителем из:

1-песчаника; 2-известняка; 3-гранита; 4-базальта

Из графиков видно, что увеличение количества щебня на единицу объема бетона или повышение скорости ультразвука в нем приводит к увеличению скорости ультразвука в бетоне более интенсивно, чем прочность.

Влияние влажности и температуры

Влажность бетона неоднозначно влияет на его прочность и скорость ультразвука. С повышением влажности бетона, предел прочности при сжатии уменьшается за счет изменения межкристаллических связей, но скорость ультразвука возрастает, поскольку воздушные поры и микротрещины заполняются водой, аскорость в воде больше, чем в воздухе.

Температура бетона в диапазоне 5-40° С практически не влияет на прочность и скорость, но повышение температуры затвердевшего бетона за пределы указанного диапазона приводит к уменьшению его прочности и скорости вследствие увеличения внутренних микротрещин.

При отрицательной температуре скорость ультразвука повышается за счет превращения несвязанной воды в лед. Поэтому определять прочность бетона ультразвуковым методом при отрицательной температуре не рекомендуется.

Распространение ультразвука в бетоне

Бетон по своей структуре является гетерогенным материалом, в состав которого входят растворная часть и крупный заполнитель. Растворная часть, в свою очередь, представляет собой затвердевший цементный камень с включением частиц кварцевого песка.

В зависимости от назначения бетона и его прочностных характеристик соотношение между цементом, песком, щебнем и водой бывает различным. Кроме обеспечения прочности, состав бетона зависит от технологии изготовления железобетонных изделий. Например, при кассетной технологии производства необходима большая пластичность бетонной смеси, что достигается повышенным расходом цемента и воды. В этом случае увеличивается растворная часть бетона.

В случае стендовой технологии, особенно при немедленной распалубке, используются жесткие смеси с пониженным расходом цемента.

Относительный объем крупного заполнителя в этом случае увеличивается. Следовательно, при одних и тех же прочностных характеристиках бетона его состав может изменяться в больших пределах. На структурообразование бетона влияет технология изготовления изделий: качество перемешивания бетонной смеси, ее транспортировка, уплотнение, термовлажностная обработка во время твердения. Из этого следует, что на свойство затвердевшего бетона оказывает влияние большое количество факторов, причем влияние неоднозначное и носит случайный характер. Этим объясняется высокая степень неоднородности бетона как по составу, так и по его свойствам. Неоднородность и различные свойства бетона отражаются и на его акустических характеристиках.

В настоящее время, несмотря на многочисленные попытки, еще не разработана единая схема и теория распространения ультразвука через бетон, что объясняется) в первую очередь, наличием указанных выше многочисленных факторов, которые по-разному влияют на прочностные и акустические свойства бетона. Такое положение усугубляется и тем, что еще не разработана общая теория распространения ультразвуковых колебаний через материал с высокой степенью неоднородности. Только поэтому скорость ультразвука в бетоне определяется как для однородного материала по формуле

м/с, (5)

м/с, (5)

где L - путь, пройденный ультразвуком, м (база );

t - время, затраченное на прохождение данного пути, мкс.

Рассмотрим более подробно схему распространения импульсного ультразвука через бетон как через неоднородный материал. Но вначале ограничим область, в которой будут справедливы наши рассуждения, тем, что рассмотрим наиболее распространенный на заводах ЖБИ и стройках состав бетонной смеси, состоящей из цемента, речного песка, крупного заполнителя и воды. При этом будем считать, что прочность крупного заполнителя выше, чем прочность бетона. Это справедливо при использовании в качестве крупного заполнителя известняка, мрамора, гранита, доломита и других пород с прочностью порядка 40 МПа. Условно примем, что затвердевший бетон состоит из двух компонентов: относительно однородной растворной части с плотностью ρ и скоростью V и крупного заполнителя с ρ и V .

С учетом отмеченных допущений и ограничений затвердевший бетон можно рассматривать как твердую среду с акустическим импедансом:

Рассмотрим схему распространения головной ультразвуковой волны от излучателя 1 к приемнику 2 через затвердевший бетон толщиной L (рис. 2.2.57).

Рис. 2.2.57. Схема распространения головной ультразвуковой волны

в бетоне:

1 - излучатель; 2 - приемник; 3 - контактный слой; 4 - распространение волны в гранулах; 5 - распространение волны в растворной части

Головная ультразвуковая волна от излучателя 1 в первую очередь попадает в контактный слой 3, расположенный между излучающей поверхностью и бетоном. Для прохождения через контактный слой ультразвуковой волны он должен быть заполнен проводящей жидкостью или смазкой, в качестве которой чаще всего используется технический вазелин. Пройдя через контактный слой (за время t0), ультразвуковая волна частично отражается в обратном направлении, а остальная часть войдет в бетон. Чем тоньше контактный слой по сравнению с длиной волны, тем меньшая часть волны отразится.

Войдя в толщу бетона, головная волна начнет распространяться в растворной части бетона на площади, соответствующей диаметру излучателя. Пройдя определенное расстояние Δl1, через время Δt1 головная волна на определенной площади встретит одну или несколько гранул крупного заполнителя, частично от них отразится, а большая часть войдет в гранулы и начнет в них распространяться. Между гранулами волна будет продолжать распространяться по растворной части.

Учитывая принятое условие, что скорость ультразвука в материале крупного заполнителя больше, чем в растворной части, расстояние d, равное усредненному значению диаметра щебня, первой пройдет волна, которая распространялась через гранулы со скоростью V2, а волна, прошедшая через растворную часть, будет запаздывать.

Пройдя через первые гранулы крупного заполнителя, волна подойдет к границе раздела с растворной частью, частично отразится, а частично войдет в нее. При этом гранулы, через которые прошла головная волна, в дальнейшем можно рассматривать как элементарные сферические источники излучения ультразвуковой волны в растворную часть бетона, к которой можно применить принцип Гюйгенса.

Пройдя по раствору минимальное расстояние между соседними гранулами, головная волна войдет в них и начнет по ним распространяться, превращая их в очередные элементарные источники. Таким образом, через время t, пройдя всю толщу бетона L и второй контактный слой 3, головная волна попадет в приемник 2, где преобразуется в электрический сигнал.

Из рассмотренной схемы следует, что головная волна от излучателя 1 к приемнику 2 распространяется по пути, проходящему через гранулы крупного заполнителя и растворную часть, соединяющую эти гранулы, причем этот путь определяется из условия минимума затраченного времени t.

Отсюда время t равно

где  - время, затраченное на прохождение растворной части, соединяющей гранулы;

- время, затраченное на прохождение растворной части, соединяющей гранулы;

- время, затраченное на прохождение через гранулы. Пройденный ультразвуком путь L равен

- время, затраченное на прохождение через гранулы. Пройденный ультразвуком путь L равен

где:  - общий путь, пройденный головной волной через растворную часть;

- общий путь, пройденный головной волной через растворную часть;

- общий путь, пройденный головной волной через гранулы.

- общий путь, пройденный головной волной через гранулы.

Полное расстояние L, которое пройдет головная волна, может быть больше геометрического расстояния между излучателем и приемником, поскольку волна распространяется по пути максимальной скорости, а не по минимальному геометрическому расстоянию.

Время, затраченное ультразвуком на прохождение через контактные слои, необходимо вычитать из общего измеренного времени.

Волны, которые следуют за головной, также распространяются по пути максимальной скорости, но при своем движении будут встречать отраженные волны от границ раздела гранул крупного заполнителя и растворной части. Если диаметр гранул окажется равным длине волны или ее половине, то может возникнуть внутри гранулы акустический резонанс. Эффект интерференции и резонанса можно наблюдать при спектральном анализе пачки ультразвуковых волн, прошедших через бетон с различной крупностью заполнителя.

Рассмотренная выше схема распространения головной волны импульсного ультразвука справедлива только для бетонов с указанными в начале раздела свойствами, т.е. механическая прочность и скорость распространения ультразвука в материале, из которого получены гранулы крупного заполнителя, превышают прочность и скорость в растворной части бетона. Такими свойствами обладает большинство бетонов, применяемых на заводах ЖБИ и строительных площадках, в которых используется щебень из известняка, мрамора, гранита. Для керамзитобетона, пенобетона, бетона с туфовым заполнителем схема распространения ультразвука может быть другой.

Справедливость рассмотренной схемы подтверждается экспериментами. Так, из рис. 2.2.54 видно, что при добавлении к цементной части определенного количества щебня скорость ультразвука повышается при незначительном увеличении (а иногда и уменьшении) прочности бетона.

На рис. 2.2.56 заметно, что с повышением скорости ультразвука в материале крупного заполнителя скорость его в бетоне возраcтает.

Увеличение скорости в бетоне с более крупным заполнителем (рис. 2.2.55) также объясняется данной схемой, поскольку с увеличением диаметра удлиняется путь прохождения ультразвука через материал заполнителя.

Предложенная схема распространения ультразвука позволит объективно оценить возможности ультразвукового метода при дефектоскопии и контроле прочности бетона.

Дата добавления: 2015-08-11; просмотров: 9315;