Определение прочности бетона ультразвуковым методом

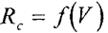

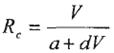

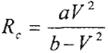

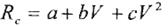

Ультразвуковой метод определения прочности бетона основан на использовании зависимости скорости распространения ультразвука от прочности бетона, т.е.

(5)

(5)

Однако, как было отмечено в предыдущем разделе, на скорость распространения ультразвука; кроме прочности оказывает влияние множество других факторов, причем, степень влияния некоторых из них больше, чем у прочности. Выделить из множества факторов только один, прочностной фактор можно путем создания специальных условий, при которых эти влияния будут одинаковыми как при определении корреляционных зависимостей, так и при непосредственных испытаниях. Такое положение легло в основу разработки ультразвукового метода, которое обеспечивается тем, что корреляционные зависимости определяются для того же состава бетона, что и в исследуемой конструкции. В разработке данного метода принимали участие И.С. Вайншток, Г.Я. Почтовик, СИ. Ногин, Н.А. Крылов, В.А. Клевцов, В.В. Судаков и другие исследователи.

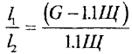

Зависимость "скорость-прочность" можно выразить как в аналитической, путем использования математических уравнений, так и в графической формах. Отечественными и зарубежными учеными было предложено более 10 уравнений, связывающих скорость ультразвука с прочностью бетона:

где a, b, c - коэффициенты, зависящие от состава бетона и технологий его приготовления.

Эти коэффициенты определяются путем одновременных испытаний контрольных кубов ультразвуковым и разрушающим методами. Имея результаты испытаний контрольных образцов, можно построить графическую зависимость "R-V", которая в дальнейшем будет использоваться при определении прочности бетона непосредственно в конструкциях. Экспериментальная проверка приведенных формул показала, что они дают значительную погрешность при определении прочности бетона. Это свидетельствует о том, что предложенные уравнения не в полной мере описывают функциональные зависимости скорости от прочности.

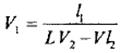

Наиболее перспективными являются аналитические зависимости, связывающие прочность бетона со скоростью ультразвука в растворной части.

где V1 - скорость ультразвука в растворной части бетона.

В этом случае исключается влияние такого фактора, как количество и материал крупного заполнителя. Учитывая схему распространения ультразвука в бетоне, рис. 6.5.40, можем записать:

где L, t - общий путь, пройденный ультразвуком, и затраченное время;

l, t - путь, пройденный ультразвуком в растворной части бетона, и затраченное время; l2, t2 - путь, пройденный ультразвуком в гранулах крупного заполнителя, и затраченное время. Скорость ультразвука в растворной части бетона V^ определяется из уравнения

где V1 - скорость распространения ультразвука через всю толщу бетона,

V2 - скорость распространения ультразвука в материале крупного заполнителя, принимается справочное значение или измеряется экспериментально.

Величины l1 и l2 с определенной степенью приближения, чтобы не использовать сложные математические вычисления, можно принять из отношения объемной массы бетона G (кг/м3 ) к расходу щебня на 1 м бетона (Щ), кг/м3, с коэффициентом 1.1, учитывающим распространение ультразвука не по кратчайшему пути, а по наименьшему времени.

При обследовании зданий и сооружений, когда неизвестен состав бетона, величины l1 и l2 можно определить по следующей методике.

На участке железобетонной конструкции размером 200x200 мм с помощью шлифовальной машинки обнажается структура бетона на глубину до 5 мм и наносятся 5 горизонтальных линий. На каждой линии длиной 200 мм определяется сумма отрезков, прошедших через гранулы на длине в один метр. Эту величину необходимо умножить на коэффициент 1.1, учитывающий то, что не все гранулы были обнажены при шлифовке. Зная распределение гранул крупного заполнителя на длине в 1 м, можно определить величины l1 и l2 на участке L, равном базе прозвучивания.

В этом случае прочность бетона определяется по уравнению

где а - коэффициент, учитывающий материал крупного заполнителя:

- дробленый гравий а = 0.9;

-известняк а= 1.0;

- гранит а = 1.2;

b - градуировочный коэффициент.

Построение градуировочной зависимости "скорость-прочность"

Графическая зависимость "скорость-прочность" является наиболее надежной формой представления связи между скоростью ультразвука и прочностью бетона. Она строится для конструктивного состава бетона в соответствии с ГОСТ17624-87. На практике используются две методики построения графиков. В первом случае разброс прочности бетона от Rmin до Rmax значительный, график имеет криволинейную форму и его построение осуществляется путем дробления всего диапазона Re и V на классы, во втором случае разброс незначительный и график представляет прямую линию, описываемую линейным уравнением. В обоих случаях графики строятся по результатам одновременных испытаний контрольных образцов в виде кубов 150x150x150 мм ультразвуковым и механическим разрушающим методами. Кубы для испытания изготавливают из того же состава бетона, что и испытуемая конструкция. Для получения графика по первой методике необходимо, чтобы прочность бетона в кубах находилась в пределах не менее одного класса, например, для бетона В20 прочность изменяется от 10 до 30 МПа.

Такое отклонение прочности при определенном составе бетона можно получить, меняя какой-либо фактор или ряд факторов, которые бы одинаково влияли на изменение скорости ультразвука и прочности. Практически для этих целей применяют вариацию величин В/Ц и время тепловой обработки.

При испытаниях необходимо следить, чтобы влажность и температура бетона в кубах были такими же, как и в бетоне испытуемых конструкций. Следует предъявлять повышенные требования к измерению времени прохождения ультразвука и к измерению базы прозвучивания, поскольку ошибка в измерении скорости всего на 0.8% может привести к погрешности в оценки прочности бетона, равной 7%. Отклонения при измерении базы не должны превышать 0.3%.

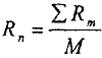

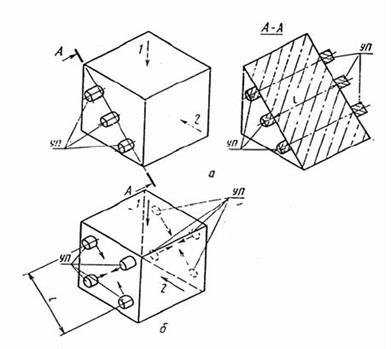

Время распространения ультразвука определяется в пяти точках каждого куба при сквозном прозвучивании в направлении, перпендикулярном укладке бетона в формы (рис. 2.2.58). Разброс по величине времени распространения ультразвука для одного куба не должен превышать 5% среднего значения времени. Кубы (или точки), не удовлетворяющие этому требованию, отбраковываются. Скорость ультразвука вычисляется для каждой точки по формуле (2.2.58).

Рис. 2.2.58. Схема испытания кубов:

1 - направление бетонирования; 2 - испытание неразрушающими методами; 3 - направление приложения усилия при испытании на прессе; 4 - места испытания неразрушающими методами

Из полученных значений по всем пяти точкам находится среднее значение скорости для каждого куба.

Прочность кубов на сжатие определяется механическими испытаниями на прессе. При этом усилие прикладывается перпендикулярно направлению прозвучивания и перпендикулярно направлению укладки бетона (рис. 2.2.58). Необходимо следить, чтобы поверхность образцов, укладываемых на плиты пресса, не была загрязнена контактной смазкой.

Практическое построение градуировочной кривой "скорость-прочность" лучше всего разобрать на примере.

На заводе железобетонных изделий ультразвуковым и механическим методами испытано 70 кубов размером 150x150x150 мм из бетона В20.

Результаты испытаний приведены в табл. 2.2.3 .

Таблица 2.2.3. Обработка результатов испытаний

| N куба | Экспериментальные данные | Прочность, определенная по тарировочной кривой, Rt кг/см2 | R-RT | (R-Rt)2 | |

| средняя скорость,м/с | прочность на сжатие, R кг/cм2 | ||||

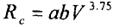

Цель дальнейших вычислений - определить координаты ломаной кривой, так называемой линии регрессии, через середины отрезков которой будет проведена градуировочная кривая.

По данным табл. 2.2.3 разбиваем полученные скорости V и прочности R на определенное число классов (обычно на 8-10), отличающихся между собой на постоянную величину, называемую классовым промежутком для рядов V и R, обозначаем Ку и Кх. Число классов соответствует числу точек для проведения линий регрессии. Для определения Ку и Кх находим диапазон изменения рядов V и R, то есть разницу между наибольшими и наименьшими значениями V и R. Так, для результатов, приведенных в табл. 6.5.2 Vmax = 4620 м/с; Vmin = 3100м/с; Vmax - Vmin = 1520 м/с ; Rmax = 368 кгс/см2; Rmin = 56 кг/см2; Rmax - Rmin = 312 кгс/см2.

ΣR = 136846 , ΣRт= 13445, ( R - RT ) = 31329, Rсp = 195.5. Принимаем число классов, равное 8.

Тогда Ку = (1520/8 ) 200 м/с,

Кх=( 312/8) 40 кг/см .

По полученным значениям Ку и Кх принимаем первый класс прочности 50-90, второй 90-130, третий 130-170, ... восьмой 330-370; первый класс скорости 3100-3300, второй 3300-3500, третий 3500-3700,...., восьмой 4500-4700.

Результаты заносим в табл. 2.2.4.

Таблица 2.2.4

Средние значения классовых интервалов прочности бетона X (70, 110, 150 и т.д.) являются координатами точек линии регрессии. Находим ординаты У точек этой линии.

Для упрощения вычислений выбираем произвольно значение Уо в столбце У, соответствующее примерно середине всего диапазона. Это значение V принимаем за условный нуль Уо. В нашем примере принимаем Уо = 4000 м/с.

В первом вертикальном столбце табл. 2.2.4 против принятого Уо = 4000м/с проставляем цифру 0. Все последующие значения находятся по формуле

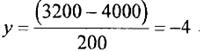

с соответствующим знаком (плюс - вниз от нуля и минус - вверх от нуля). Например, для У = 3200 получаем

Далее производим разноску всех значений V и R для каждого куба в табл.5, ставя точку в той клетке решетки, которая находится на пересечении классов, включающих оба значения (V и R ).

Например, для куба № 1 при V = 3870 м/с и R = 140 кг/см ставим точку в клетке на пересечении классов 3700-3900 и 130-170 и т.д.

После разноски подсчитываем число точек в каждой клетке и проставляем соответствующие числа, называемые частотами т.

Суммируем частоты m и по каждому вертикальному столбцу получаем значение Σm. Вычисляем произведение чисел mV и Ус

=4000 м/с, Ку=200 м/с, Кх=40 кг/см v

суммируем их по каждому вертикальному столбцу с учетом знака. Например, для первого столбца получаем

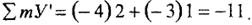

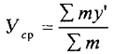

Значение ΣmУ′ проставляем во второй нижней строке. Находим величину У'ср для каждого класса прочности

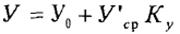

И, наконец, вычисляем величину У, которая является искомой ординатой эмпирической линии регрессии.

Например, для первого столбца получаем

У = 4000 + (-3.7)200 = 3260 м/с.

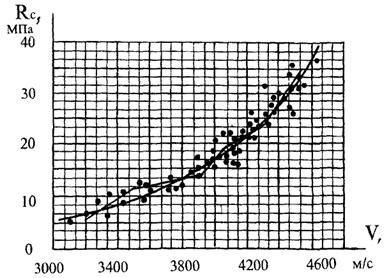

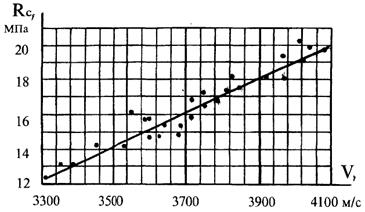

По полученным координатам X и У строим линию регрессии и через середины ее отрезков проводим плавную кривую, которая является градуировочной кривой зависимости "скорость-прочность" (рис. 2.2.59). В нашем примере кривая практически сливается с линией регрессии.

Рис. 2.2.59. График зависимости скорости ультразвука от прочности бетона в большом диапазоне их значений

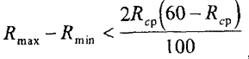

Если прочность бетона изменяется в небольших пределах:

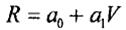

ГОСТ 17624-87 допускает построение градуировочной кривой по уравнению

:

:

:

:

;

;

;

;

;

;

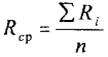

где Riт - прочность бетона по градуировочной кривой;

Rcp - средняя прочность бетона в кубах;

Ri - прочность бетона i серии;

Vcp - средняя скорость ультразвука в кубах;

Vi - скорость ультразвука в i серии;

n - число кубов;

Sт - среднеквадратичное отклонение фактической прочности от прочности, определенной по кривой.

Можно выделить две наиболее вероятные причины, которые вызывают ухудшение корреляции между скоростью и прочностью. Одной из причин может быть снижение однородности бетона ниже того уровня, который считается минимально допустимым. Если однородность бетона ниже нормативной, то есть на объекте вырабатывается заведомо бракованный бетон со случайными свойствами, то ультразвуковой, механический или другие методы испытания не могут быть надежно увязаны друг с другом.

Причиной может быть непостоянство условий самих механических испытаний. Показатель механической прочности при сжатии, например, зависит от трения по контакту ''образец - плита пресса'', случайных эксцентриситетов, соотношения жесткости образца и жесткости плит пресса, скорости нагружения, параллельности сжимающих плоскостей, силоизмерителя пресса и др. Разброс точек на графике в координатах "скорость-прочность" можно объяснить скорее всего неточностью определения прочности механическим путем, чем ошибками при определении скорости ультразвука.

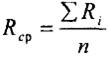

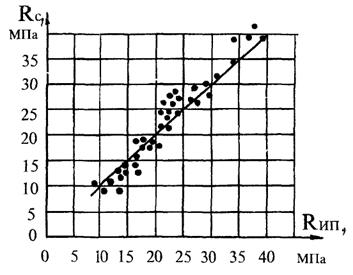

Среднеквадратичное отклонение прочности, полученной по градуировочной зависимости "скорость-прочность" от фактической прочности определяется по формуле:

(6)

(6)

где Ri- прочность i куба по данным механических испытаний;

Rvi - прочность этого же куба по тарировочной кривой в зависимости от скорости распространения ультразвука;

n - количество испытанных образцов.

Согласно ГОСТ 17624-87 зависимость " скорость-прочность" может быть использована для определения прочности бетона в конструкции только в том случае, если относительная величина S/Rcp бетона не превышает 12%.

Rсp - усредненная фактическая прочность бетона ( по результатам механических испытаний );

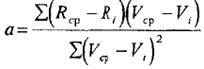

Результаты вычисления для рассмотренного выше примера приведены в табл. 2.2.4, а величина среднеквадратичного отклонения для градуировочной кривой ( рис. 2.2.60) равна:

Рис. 2.2.60. График зависимости "скорость-прочность" при изменении прочности в малом диапазоне

Если S/Rcp> 12%, необходимо установить причину столь большой погрешности. Это может быть, как указывалось выше, вследствие некачественного проведения механических испытаний (неисправный пресс, различная скорость нагружения, непараллельные грани кубов и т.д.), большой неоднородности, неодинакового уплотнения, различной влажности, температуры бетона в образцах во время ультразвуковых испытаний. Как правило, повышенная погрешность получается, если в качестве образцов используются кубы размером 100x100x100 мм.

Поэтому для получения градуировочной кривой рекомендуется использовать кубы 150x150x150 мм. После установления причин, вызывающих погрешность, все работы по построению кривой повторяются.

Если измерения проводятся способом поверхностного прозвучивания или продольного профилирования, то связь между измеренной скоростью и скоростью при сквозном прозвучивании определяют по формуле:

где V - скорость распространения ультразвука, определенная способом сквозного прозвучивания, м/с;

Vпов - скорость распространения ультразвука, определенная способом поверхностного прозвучивания, м/с;

К - переходной коэффициент.

Величина коэффициента определяется по результатам измерения скорости распространения ультразвука сквозным и поверхностным прозвучиванием бетонных образцов размером 100x100x400 мм. Всего испытывают не менее 5 образцов. По средним значениям результатов измерения вычисляют величину переходного коэффициента.

В тех случаях, когда тарировочная кривая "скорость-прочность" не может быть построена из-за малого количества образцов, прочность бетона может быть определена по эмпирической формуле. При этом погрешность увеличивается до 20%.

(7)

(7)

где V - скорость распространения ультразвука в бетоне, в бетонных или железобетонных конструкциях;

q - коэффициент, определяемый по результатам испытаний не менее девяти кубов, изготовленных из того же бетона, что и конструкция, или трех кубов, вырезанных из конструкции.

Если кубы отсутствуют, а вырезать образцы не представляется возможным, то величину коэффициента q можно определить по формуле:

где R1 - прочность бетона, определенная не менее чем в трех местах конструкций при помощи прибора ГПНВ-5 (метод отрыва со скалыванием), или ИП-1;

V - скорость ультразвука, определенная в этих же местах.

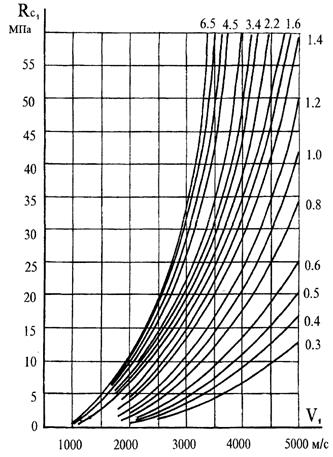

При малом количестве контрольных кубов можно использовать номограмму, приведенную на рис. 2.2.61.

Рис. 2.2.61. Семейство кривых зависимости "скорость-прочность"

На номограмме каждая кривая соответствует коэффициенту "С", величина которого определяется по формулам

или

или

где R - прочность контрольных кубов;

V - скорость распространения ультразвука в этих же кубах.

Количество кубов для определения коэффициента С должно быть не менее 6 штук.

Выбранная кривая в дальнейшем применяется для определения прочности бетона в испытуемых конструкциях, но и в этом случае состав бетона кубов должен быть таким же, как и в конструкциях.

Достоинства и недостатки ультразвукового метода

Ультразвуковой метод, как и все методы, имеет свои достоинства и недостатки.

К достоинствам следует отнести следующие факторы. Метод является неразрушающим, т.е. косвенная характеристика V определяется без разрушения материала, следовательно, он оперативен и испытания могут неоднократно повторяться на одном и том же участке, что очень важно при контроле нарастания прочности. При сквозном прозвучивании ультразвук собирает информацию по всей толщине конструкции, т.е. дает интегральную оценку состояния бетона. Практически единственный из неразрушающих методов реагирует на качество контактной поверхности растворной части с гранулами крупного заполнителя и на внутренние дефекты. С его помощью возможен контроль бетона, находящегося за металлической или асбестоцементной оболочкой. Поддается высокой степени автоматизации. Имеются и другие менее существенные достоинства.

Недостатки метода. Требуются сложная и дорогостоящая аппаратура, высокая квалификация оператора. При использовании в качестве акустического контакта технического вазелина или солидола, во время эксплуатации изделия на его поверхности могут проявляться масляные пятна. Однако с этим можно было мириться, если бы не было главного недостатка.

Полученные экспериментальным путем градуировочные коэффициенты или графики зависимости "скорость-прочность" действительны только для данного состава бетона, при испытании которого они получены. В случае изменения состава бетона или технологии изготовления конструкции все корреляционные зависимости (коэффициенты, графики) изменяются и их необходимо определять вновь.

Наличие такого недостатка сдерживает применение метода, особенно на строительных объектах, где состав бетона всегда меняется.

В некоторой степени этот недостаток можно преодолеть, используя одновременно несколько методов. Например, ультразвуковой совместно с методом отрыва со скалыванием или с методом ударного импульса. При этом недостатки одного метода перекрываются достоинствами другого.

Метод ударного импульса

Во всех ранее рассмотренных неразрушающих методах в качестве косвенных характеристик использовалось по одному показателю, соответствующему определенному свойству бетона. Склерометрический метод, используя диаметр отпечатков, учитывает только пластические свойства, а методы упругого отскока и ультразвуковой учитывают только упругие свойства бетона. Но прочность любого материала является многопараметровой функцией. Поэтому рассмотренные косвенные характеристики имеют сложную и не всегда надежную связь с прочностью.

Исследователями было замечено, что если проводить комплексные испытания и использовать несколько косвенных характеристик, то точность измерения повышается.

В Самарской архитектурно-строительной академии разработан метод ударного импульса, позволяющий учитывать как пластические, так и упругие свойства бетона [4 ].

Сущность метода заключается в следующем.

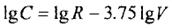

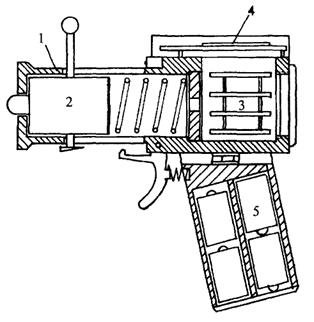

Боек 1 (рис. 2.2.62) имеющий сферическую поверхность ударника, под действием пружины 2 ударяется о поверхность бетона 3, при этом вся энергия удара (не считая тепловых потерь) расходуется на упругие и пластические деформации бетона. В результате пластических деформаций образуется лунка, а упругих - возникает реактивная сила F.

Чем выше пластические свойства бетона, тем большая часть энергии удара расходуется на пластические деформации, увеличивается время действия удара и уменьшаются прочностью свойства бетона; и? наоборот, чем выше упругие свойства, возрастает величина силы F, сокращается время действия удара и увеличивается прочность бетона. Т.е. при нормированном ударе величина реактивной силы F и длительность действия удара могут служить показателями прочности материала, по которому наносится удар. Однако замерить силу F и время действия удара прямым путем технически сложно.

Для измерения этих величин в конструкцию бойка включен электромеханический преобразователь 4 (рис. 2.2.62) (пьезоэлектрический или магнитострикционный), который механическую энергию удара преобразует в электрический импульс.

Рис. 2.2.62. Схема работы бойка:

а - конструкция бойка; 1- масса бойка; 2 - пружина; 3 - исследуемый бетон;

4 - электромеханический преобразователь;

б - формы электрического импульса; 1-при ударе по бетону прочностью 25 МПа; 2-то же прочностью 10 МПа

Амплитуда А будет пропорциональна силе F , а время t пропорционально длительности действия удара. На рис. 6.5.45, б приведены формы электрических импульсов при ударе бойка о бетон прочностью 25 МПа и 10 МПа. Следовательно, амплитуда А и время t могут служить косвенными характеристиками прочности бетона;

Поскольку косвенные характеристики учитывают как упругие, так и пластические свойства бетона, в отличие от ранее рассмотренных методов, данная функция носит практически линейный характер и слабо зависит от состава бетона, что позволило впервые в отечественной практике разработать прибор ИП-1, который выдает результаты в единицах прочности (кг/см2 или МПа).

Прибор имеет форму пистолета (рис. 2.2.63) и состоит из ствола, внутри которого свободно перемещается боек с электромеханическим преобразователем, рычагом взвода и фиксатором. Боек поджат пружиной, усилие сжатия которой регулируется. В ручке прибора находятся четыре элемента питания А-343. Обработка электрического сигнала осуществляется электронной схемой.

Рис. 2.2.63. Конструкция прибора ИП-1:

1-корпус; 2-боек с электромеханическим преобразователем; 3-блок электронных плат;

4-цифровой индикатор прочности бетона , МПа; 5- элементы питания

ИП-1 работает следующим образом. Выключателем включается питание, при этом на цифровом индикаторе высвечивается произвольное трехразрядное число. С помощью рычага взвода сжимается пружина и в таком состоянии фиксируется. В это время показания индикатора устанавливаются на ноль. Далее прибор прикладывается к поверхности железобетонной конструкции, и нажатием на спусковой крючок производится удар бойка о бетон. Электромеханический преобразователь вырабатывает электрический импульс, форма его анализируется электронной схемой, и, в зависимости от амплитуды и длительности сигнала, определяется прочность, которая регистрируется цифровым индикатором. На одно измерение с учетом записи в журнал требуется не более 5 секунд.

Для повышения надежности результатов за единичный показатель прочности принимается усредненное значение из пяти измерений, при этом выбросы в большую или меньшую стороны не учитываются. Это означает, что боек ударился в щебень или раковину.

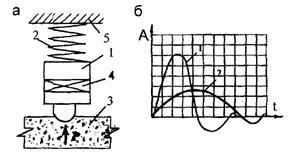

Настройка прибора производится путем одновременных испытаний кубов прибором ИП-1 и на прессе. Результаты таких испытаний приведены на рис. 2.2.64.

Рис. 2.2.64. Результаты испытаний кубов с ребром 100 мм прибором ИП-1 и на прессе

К достоинствам метода следует отнести его оперативность, низкие трудозатраты, удобство в работе, отсутствие сложных вычислений, слабую зависимость от состава бетона.

Недостатком метода является определение прочности в поверхностном слое бетона глубиной только до 50 мм.

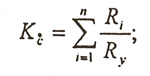

Оценка однородности бетона в конструкциях

По своей природе бетон является неоднородным материалом, т.е. прочностные характеристики бетона одного и того же состава могут значительно различаться. Это зависит от однородности составляющих материалов, качества дозировки, степени уплотнения, режима тепловой обработки и т.д.

Однородность бетона влияет на несущую способность и надежность конструкций и сооружений в целом. Поэтому однородность является одной из основных характеристик и показателей качества строительных конструкций.

Однородность бетона в конструкциях характеризуется среднеквадратичным отклонением прочности бетона SK и коэффициентом вариации прочности.

Согласно ГОСТ 21217-75, однородность бетона SK и коэффициент вариации V определяются следующим образом.

Для отдельной конструкции

Для партии конструкции при выборочном контроле

В целом значения среднеквадратичного отклонения прочности бетона Sn и коэффициента вариации определяются с учетом погрешности при построении тарировочной кривой.

;

;

;

;

:

:

где Sk, Sm, Sp - соответственно среднеквадратичное отклонение прочности бетона для отдельной конструкции, партии конструкций и в целом за определенный промежуток времени;

Vk, Vm, Vn - коэффициенты вариации прочности бетона соответственно для отдельной конструкции, партии конструкций;

Sn - усредненное значение квадратичного отклонения прочности бетона по всем партиям;

ST - среднее квадратичное отклонение прочности по градуировочной зависимости (6.5.6);

Rn - средняя прочность бетона по всем партиям за анализируемый период;

Rm - средняя прочность бетона в конструкциях одной партии;

Rn - средняя прочность бетона в одной конструкции;

n - число контролируемых участков в одной конструкции;

N - число контролируемых участков во всех конструкциях одной партии;

Rjn - прочность бетона в одном i-м участке одной конструкции;

RiN - прочность бетона в одном i-м участке во всей партии конструкций.

Оценку однородности бетона по прочности на предприятиях сборного железобетона и на стройках следует производить отдельно для каждого вида конструкций и для каждого технологического комплекса.

Однородность прочности бетона для партии конструкций или отдельных конструкций в контролируемом возрасте признается удовлетворительной, если коэффициент вариации не превышает 20%. Если 'коэффициент вариации превышает 20%, необходимо срочно принимать меры к отладке технологических режимов, проверить качество поступаемых материалов, а вопрос об использовании конструкций, изготовленных с повышенной неоднородностью бетона, необходимо решать с той организацией, которая их проектировала.

Однородность бетона в значительной степени зависит от культуры производства на заводах ЖБИ и строительных площадках, от соблюдения технологического режима. Величина однородности бетона влияет на требуемую среднюю его прочность.

Определение прочности бетона монолитных конструкций ультразвуковым методом способом поверхностного прозвучивания. Методические рекомендации ГУП «НИИЖБ»

В соответствии с ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности», контроль монолитных конструкций ультразвуковым методом производится только способом сквозного прозвучивания. Опыт работы лаборатории железобетонных конструкций и контроля качества ГУП НИИЖБ показал возможность применения для неразрушающего контроля прочности бетона монолитных конструкций способа поверхностного прозвучивания.

Настоящие рекомендации разработаны в развитие ГОСТ 17624-87 и содержат основные правила контроля прочности бетона на сжатие монолитных конструкций способом поверхностного прозвучивания.

1. Общие положения

1.1. Способ поверхностного прозвучивания может использования для контроля разопалубочной прочности бетона и прочности в установленные проектом сроки при возведении монолитных конструкции, а также при инженерных обследованиях эксплуатируемых и реконструируемых монолитных конструкций.

1.2. Определяется прочность бетона по экспериментально установленным градуировочным зависимостям «скорость распространения ультразвука при поверхностном прозвучивании - прочность бетона» или «время распространения ультразвука при поверхностном прозвучивании - прочность бетона».

1.3. Способ поверхностного прозвучивания может использоваться для контроля прочности тяжелого и легкого бетона классов В7,5 - В50 при условии удовлетворения градуировочной зависимости требованиям п.2.9.

1.4. Ультразвуковые измерения производятся с помощью приборов, отвечающих требованиям ГОСТ 17624-87 и обеспечивающих измерение скорости (времени) распространения ультразвука на базе 120 мм и более. Рекомендуется использовать приборы с преобразователем, обеспечивающим сухой способ акустического контакта.

2. Подготовка к испытаниям

2.1. Для определения прочности бетона в конструкциях предварительно устанавливается градуировочная зависимость.

2.2. Градуировочная зависимость устанавливается на основании данных параллельных испытаний одних и тех же участков конструкций ультразвуковым методом и методом отрыва со скалыванием по ГОСТ 22690-88 или по данным ультразвуковых испытаний участков конструкций и испытаний образцов, вырезанных из тех же участков конструкций, в соответствии с ГОСТ 28570-90.

Возможно также построение градуировочной зависимости по данным ультразвуковых испытаний образцов-кубов и последующих их испытаний на прессе. Кубы должны находиться в тех же условиях, в которых находятся конструкции и ультразвуковые испытания кубов должны производиться в тех же условиях, в которых будут испытываться конструкции.

2.3. Построение градуировочных зависимостей по данным испытаний образцов ведется в соответствии с ГОСТ 17624-87.

2.4. При построении градуировочной зависимости по данным параллельных испытаний ультразвуковым методом и методом отрыва со скалыванием, или испытания образцов, вырезанных из конструкций, на подлежащих испытанию конструкциях или их зонах предварительно проводят ультразвуковые измерения и определяют участки с минимальной и максимальной скоростью (временем) распространения ультразвука. Затем выбирают не менее 12 участков, включая участки, в которых скорость (время) распространения ультразвука максимальна, минимальна и имеет промежуточные значения.

После испытания ультразвуковым методом эти участки испытывают методом отрыва со скалыванием или отбирают из них образцы для испытания под прессом.

2.5. Возраст бетона в отдельных участках не должен отличаться более чем на 25% от среднего возраста бетона подлежащих контролю зоны конструкции, конструкции или групп конструкций. Исключение составляет построение градуировочной зависимости для определения прочности бетона при проведении инженерных обследований, когда различие в возрасте не регламентируется.

2.6. На каждом участке магнитным прибором ("Поиск" или др.) определяется положение арматуры, а затем ультразвуковым прибором проводят не менее 2-х измерений скорости (времени) распространения ультразвука. Измерения проводятся в двух взаимно перпендикулярных направлениях. Прозвучивание производится под углом примерно 45° к направлению арматуры, параллельно или перпендикулярно ей. При прозвучивании в направлении, параллельном арматуре, линия прозвучивания располагается между арматурными стержнями (рис. 2.2.65).

Рис. 2.2.65

1 - положение прибора при испытании, 2 - расположение арматуры

2.7. Отклонение отдельных результатов измерений скорости (времени) распространения ультразвука на каждом участке от среднего арифметического значения результатов измерений для данного участка, не должно превышать 2 %. Результаты измерений, не удовлетворяющие этому условию, не учитываются при вычислении среднего арифметического значения скорости (времени) распространения ультразвука для данного участка.

2.8. Градуировочную зависимость, устанавливают, принимая за единичные значения среднее значение скорости (времени) распространения ультразвука в участке и прочность бетона участка, определенную методом отрыва со скалыванием или испытанием отобранных образцов.

2.9. Установление, проверку градуировочной зависимости и оценку ее погрешности проводят в соответствии с методикой, приведенной в приложении 4 к ГОСТ 17624-87.

Пример установления градуировочной зависимости и оценки ее погрешности приведены в приложении 5 ГОСТ 17624-87.

Допускается проводить построение линейной градуировочной зависимости вида R= а + bV или R = а + bТ (где R - прочность бетона, V и Т - соответственно скорость или время распространения ультразвука) без отбраковки единичных результатов, пользуясь имеющимися программами для ЭВМ, например программой ЕХСЕL.

Коэффициент корреляции градуировочной зависимости должен быть не менее 0,7, а значение относительного среднего квадратического отклонения Sт.н.м.<Rср.Ј0,15. В отдельных случаях, по согласованию с разработчиками настоящих рекомендаций, доиспользовать градуировочную зависимость при Sт.н.м.<Rср.Ј0,2.

Проверка градуировочной зависимости производится в соответствии с приложением 4 ГОСТ 17624-87. При этом в случае ее построения по данным параллельных испытаний ультразвуковым методом и методом отрыва со скалыванием, результаты испытаний кубов заменяются испытанием участков конструкций.

Проверка градуировочной зависимости может быть заменена корректировкой зависимости с учетом дополнительно получаемых результатов испытаний. При этом проверка или корректировка должна производиться не реже одного раза в месяц.

При переходе температуры наружного воздуха через -5°С градуировочная зависимость должна или корректироваться или строиться заново.

Количество образцов или участков при проведении проверки или корректировки должно быть не менее пяти.

3. Использование универсальной градуировочной зависимости для ориентировочного определения прочности бетона

3.1. В связи с тем, что в ряде случаев построение градуировочной зависимости затруднено или невозможно, допускается ориентировочное определение прочности бетона с использованием универсальной градуировочной зависимости.

3.2. Универсальную градуировочную зависимость следует устанавливать для конкретных регионов путем совместной обработки данных, использованных для построения градуировочных зависимостей для отдельных объектов строительства. На рис. 2.2.66 приведена градуировочная зависимость, построенная на основании обобщения данных испытаний на 17 объектах монолитного строительства в г. Москве. Испытывался бетон в возрасте примерно 28 суток. Зависимость имеет вид Ry=0,016V-27,3.

Относительное остаточное среднее квадратическое отклонение зависимости 16%, коэффициент корреляции 0,78.

3.3. Зависимость по п.3.2 может использоваться для ориентировочной оценки прочности бетона от 15 МПа до 40 МПа.

3.4. Рекомендуется уточнять зависимость для конкретных условий испытаний по формуле

R = Ry * Кс,

где Ri - прочность бетона в участке, определенная методом отрыва со скалыванием, или прочность бетона образца;

Ry - то же, по зависимости п.3.2;

n - число участков испытаний, или число образцов, принимаемое не минее пяти.

Частные значения Ri/Ry должны находиться в пределах 0,7¸1,3.

Рис. 2.2.66. Обобщённая градуировочная зависимость

4. Проведение испытаний и определение прочности бетона в конструкциях

4.1. Число и расположение контролируемых участков на конструкциях должны устанавливаться с учетом требований ГОСТ 18105-86, или устанавливаться программой работ, согласованной с проектной организацией - автором испытываемой конструкции или разработчиками настоящих рекомендаций.

При этом количество и расположение участков должно устанавливаться с учетом:

- задач контроля (установление фактической прочности бетона, разопалубочной прочности);

- особенностей работы конструкций (изгиб, сжатие и т.п.);

- условий проведения испытаний;

- армирования конструкций:

- наличия или отсутствия контрольных кубов.

4.2. На каждом контролируемом участке проводят не менее двух измерений времени (скорости) распространения ультразвука. Отклонение отдельных измерений от среднего арифметического значения должно отвечать требованиям п.2.7. Определяют прочность бетона по среднему значению полученных результатов измерений скорости (времени) распространения ультразвука.

При размещении участков измерений следует учитывать требования п.2.6.

4.3. При контроле прочности бетона конструкций в возрасте до 56 суток включительно возраст конструкций при испытании не должен отличаться от среднего возраста образцов или участков конструкций, использованных для построения градуировочных зависимостей, более чем на 25%.

При контроле прочности бетона большего возраста это различие не должно превышать диапазона возраста участков конструкций или образцов, использованных для построения градуировочных зависимостей.

Для определения прочности бетона эксплуатируемых конструкций должна использоваться градуировочная зависимость, построенная непосредственно перед обследованием.

4.4. Прочность бетона контролируемого участка конструкции определяют по градуировочной зависимости, установленной в соответствии с разделом 2, при условии, что измеренное значение скорости (времени) ультразвука находится в пределах между наименьшим и наибольшим значениями скорости (времени) ультразвука в образцах или участках конструкций, испытанных при построении градуировочной зависимости.

Полученные значения прочности бетона принимают за среднюю прочность бетона участка конструкции Ri.

4.5. Для определения класса бетона по данным испытаний следует руководствоваться требованиями ГОСТ 18105-86, СНиП 2.03.01-84*, а также «Рекомендаций по статистической оценке прочности бетона при испытании неразрушающими методами» (МДС 62-1.2001 г.) ГУПНИИЖБ.

Методика определения градуировочных коэффициентов ультразвуковых приборов «Пульсар» для измерения прочности бетона

1. Определение коэффициентов градуировочных зависимостей ультразвуковых приборов «Пульсар-1» следует производить по ГОСТ 17624-87. Для удобства пользователей здесь приведены некоторые рекомендации на основе данного ГОСТа.

2. Прочность бетона в конструкциях определяют ультразвуковыми приборами по экспериментально установленным градуировочным зависимостям «скорость распространения ультразвука - прочность бетона» (скорость - прочность) для конкретного вида бетона.

3. Измерения ультразвуковыми приборами проводят при положительных температурах бетона. Допускается проведение ультразвуковых испытаний конструкций при отрицательных температурах бетона не ниже минус 10° C при условии, что в процессе их хранения относительная влажность воздуха не превышала 70%.

4. Градуировочную зависимость для ультразвуковых приборов устанавливают заново при изменении номинального состава бетона по ГОСТ 27006.

5. Возраст бетона контролируемых конструкций не должен отличаться от возраста бетона образцов, испытанных для установления градуировочной зависимости ультразвукового прибора, более чем на 50% - при контроле нормируемой прочности бетона, и на 25% - при измерении прочности бетона в процессе твердения.

6. Проверку градуировочной зависимости ультразвукового прибора проводят не реже одного раза в 2 месяца.

7. Градуировочную зависимость устанавливают по результатам измерений ультразвуковым прибором в бетонных образцах-кубах и механических испытаний тех же образцов для чего используют не менее 12 серий образцов-кубов. Механические испытания образцов проводят по ГОСТ 10180 непосредственно после ультразвуковых измерений.

8. При установлении градуировочной зависимости ультразвуковых приборов для приёмочного контроля образцы изготовляют из бетона того же номинального состава, по той же технологии, при том же режиме твердения, что и конструкции, подлежащие контролю.

9. При измерении прочности бетона в процессе его ускоренного твердения для установления градуировочной зависимости ультразвуковых приборов период изотермического нагрева разбивают на равные промежутки времени, но не меньше 3. На каждом из этих этапов испытывают не менее 4 серий образцов.

10. При определении градуировочной зависимости для определения прочности бетона в процессе естественного твердения сроки испытаний образцов должны выбираться из следующего параметрического ряда: 3, 7, 14, 28, 60, 90, 180, 365 сут. Образцы испытывают не менее чем в трёх возрастах, один из которых является проектным. В каждом возрасте испытывается не менее 4 серий образцов.

11. Прочность бетона ультразвуковым прибором определяют на участках конструкций, не имеющих видимых повреждений (отслоения защитного слоя, трещин, каверн и др.).

12. В зоне контакта ультразвуковых преобразователей с поверхностью бетона не должно быть раковин и воздушных пор глубиной более 3 мм и диаметром более 6 мм, а также выступов более 0.5 мм. Поверхность бетона должна быть очищена от пыли.

13. Между бетоном и рабочими поверхностями ультразвуковых преобразователей прибора должен быть обеспечен надёжный акустический контакт, для чего при работе без конусных наконечников применяют вязкие контактные материалы (солидол, технический вазелин и др.). Допускается применение прокладок, обеспечивающих сухой способ акустического контакта. Способ контакта должен быть одинаковым при контроле бетона в конструкции и установлении градуировочной зависимости прибора.

14. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном уплотнению бетона. Расстояние от края конструкции до места установки ультразвуковых преобразователей должно быть не менее 30 мм.

15. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном направлению рабочей арматуры. Концентрация арматуры вдоль выбранной линии прозвучивания не должна превышать 5%. Допускается прозвучивание вдоль линии, расположенной параллельно рабочей арматуры, если расстояние от этой линии до арматуры составляет не менее 0.6 длины базы.

16. Время распространения ультразвука в образцах при установлении градуировочной зависимости «скорость - прочность» измеряют, как указано на рис. 2.2.67, а и 2.2.67, б способами сквозного или поверхностного прозвучивания, соответственно.

Рис. 2.2.67. Схема испытания кубов способами:

а - сквозного прозвучивания; б - поверхностного прозвучивания;

УП - ультразвуковые преобразователи; 1 - направление формования;

2 - направление испытания при сжатии; l - база прозвучивания

При сквозном прозвучивании база прозвучивания должна быть не менее 100 мм. Допускается базу прозвучивания снизить до 70 мм при проведении контроля мелкозернистых бетонов и бетона на ранней стадии твердения (скорость ультразвука менее 2000 м/с).

17. При поверхностном прозвучивании время распространения ультразвука следует измерять на поверхности, занимающей при изготовлении то же положение относительно формы и направления формования, что и контролируемая поверхность изделия.

18. Относительная погрешность измерения базы прозвучивания не должна превышать 0,5%.

19. Число измерений времени распространения ультразвука в каждом образце должно быть при сквозном прозвучивании 3, при поверхностном - 4.

20. Отклонение отдельного результата измерения времени распространения ультразвука в каждом образце от среднего арифметического значения результатов измерений для данного образца не должна превышать 2%. Результаты измерения времени распространения ультразвука в образцах, не удовлетворяющих этому условию, не учитывают при расчёте среднего арифметического значения скорости распространения ультразвука в данной серии образцов. При наличии в серии двух образцов, не удовлетворяющих этому условию, результаты испытаний бракуют.

21. После проведения испытаний следует нанести на график экспериментальные точки для каждого испытанного образца, при этом среднее значение скорости ультразвука в образце откладывать по оси X, а кубиковую прочность - по оси Y.

22. По полученным точкам методом наименьших квадратов провести зависимость

R=A0+A1V+A2V2+A3V3,

где V - скорость УЗ в образце,

R - прочность образца в МПа,

A0, A1, A2, A3 - искомые коэффициенты градуировочной зависимости ультразвукового прибора для данного состава бетона.

23. Включить питание ультразвукового прибора. Установить в пункте меню «Режим работы» способ испытания (сквозное или поверхностное прозвучивание), в меню «Измеряемый параметр« выбрать прочность, в меню «Материал» требуемый материал и для данного материала в пункте меню «Параметры преобразован

Автоматизация контроля прочности бетона

Определение прочности бетона является довольно трудоемким процессом. Степень трудоемкости зависит от принимаемого метода, геометрических размеров конструкций и доступа к местам контроля. Поэтому проблема автоматизации процесса контроля прочности является весьма актуальной.

Автоматизации может подвергаться весь процесс контроля, в том числе и обработка результатов или только отдельные этапы.

Процесс автоматизации можно разделить на следующие этапы:

- автоматизация перемещения контролируемой конструкции и доставка преобразователя на участок с заданными координатами;

- автоматизация получения косвенной характеристики;

- автоматизация обработки результатов и предоставления информации.

В настоящее время наиболее полно автоматизирован ультразвуковой метод, поэтому рассмотрим его подробнее.

Для контроля прочности бетона на строительных объектах, эксплуатируемых зданиях и сооружениях разработаны передвижные ультразвуковые лаборатории на базе автомобиля УАЗ. Лаборатория оснащена ультразвуковыми приборами типа УК-10ПМС, позволяющими излучать и принимать ультразвуковые колебания в импульсном режиме с частотой от 25 кГц до 200 кГц и измерять время распространения ультразвука в бетоне. Управляет прибором, регистрирует и обрабатывает информацию компьютер. Выбирает участки контроля, размечает координатные точки, наносит акустическую смазку, поджимает и передвигает ультразвуковые преобразователи оператор вручную. Процесс контроля осуществляется следующим образом. Передвижная лаборатория располагается от исследуемой конструкции на расстоянии не более 30 метров, подключается электропитание (220 В), включаются все приборы и доставляются ультразвуковые преобразователи (излучатель и приемник) к месту контроля. После 10 -минутного прогрева приборов лаборатория готова к работе.

В зависимости от типа исследуемой конструкции оператор выбирает участки, на которых будет определяться прочность бетона. Эти участки, как правило, располагаются в местах действия сжимающих усилий и поперечной силы, а также в местах плохого уплотнения бетона. Количество контролируемых участков должно назначаться из условия:

- для плоских и массивных конструкций (плиты, панели, блоки фундаментов) из расчета не менее одного участка на 4 м контролируемой поверхности;

- для линейных конструкций ( ригеля, балки, колонны и т.д. ) из расчета не менее одного на 4 пог.м длины конструкции;

- для всех конструкций количество участков должно быть не менее трех. Одновременно с выбором участков решается вопрос о способе расположения преобразователей (соосное, диагональное, поверхностное), при этом предпочтение отдается соосному расположению. На каждом участке наносятся координатные точки ввода и приема ультразвука. Количество точек контроля на участке должно быть не менее пяти.

После выбора участков контроля в компьютер вводятся наименование объекта, дата контроля, марка конструкции и ее привязка к осям объекта, расположение участков и их порядковый номер, база прозвучивания, градуировочные коэффициенты, которые должны быть определены заранее. Компьютер переводится в режим ожидания.

Далее оператор на каждую координатную точку наносит акустическую смазку, поджимает к поверхности конструкции преобразователи и подает команду компьютеру на измерение. Определяются время распространения ультразвука и по принятому алгоритму прочность бетона в данной точке. Выполнив все операции, компьютер выдает оператору звуковой сигнал на смену точки контроля. По окончании контроля на всех участках на дисплее высвечиваются средняя прочность на каждом участке, средняя прочность и коэффициент вариации прочности в конструкции, а также отклонение фактической прочности от требуемой. В такой же последовательности контролируется прочность бетона в других конструкциях. Если точки ввода и приема ультразвука находятся на значительном расстоянии или в разных помещениях, то контроль осуществляется двумя операторами с радиотелефонной связью.

В сборных железобетонных конструкциях определяется отпускная прочность, при наличии предварительно натянутой арматуры - прочность на момент передачи усилия обжатия, а в монолитных конструкциях определяется, прочность бетона к моменту снятия опалубки и загружения эксплуатационной нагрузкой.

Оценка прочности проводится путем сопоставления фактической (измеренной) средней прочности в конструкции или участке Rф с требуемой прочностью RT. При это должно соблюдаться условие:

(8)

(8)

С помощью передвижных лабораторий можно наблюдать за нарастанием прочности бетона путем многократного измерения через определенные промежутки времени. Особенно такой контроль необходим при оттаивании замороженного бетона.

При обследовании зданий и сооружений с помощью передвижных лабораторий можно измерить и проанализировать геометрические характеристики конструкций, величину защитного слоя, диаметр арматуры и другие необходимые параметры.

Использование передвижных лабораторий в значительной степени снижает трудоемкость процесса контроля и повышает его оперативность.

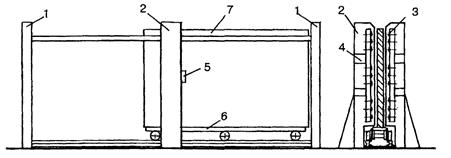

На заводах по производству сборных железобетонных конструкций, где технологический процесс практически постоянный, для автоматизации контроля прочности разработаны автоматизированные ультразвуковые стенды.

Эти стенды вписываются в технологические линии и состоят из механической части и пульта управления.

Механическая часть стенда предназначена для передвижения испытуемой конструкции относительно преобразователей, прижатия и отжатия преобразователей к поверхности бетона.

Конструкция механической части зависит от типа контролируемого изделия, его геометрических размеров, количества участков и зон контроля.

На рис. 2.2.68 приведена конструкция механической части стенда для контроля плоских железобетонных плит.

Рис. 2.2.68. Конструкция стенда ДС-2м для контроля плоских плит,

1 - крайние стойки; 2 - средняя стойка; 3 - ультразвуковые преобразователи; 4 - пневматические цилиндры ; 5 - датчик ИЗС; 6 - тележка с электроприводом 7 - контролируемое изделие

Стенд состоит из двух пар крайних стоек 1, одной пары средних стоек 2, между стойками находятся рельсы, по которым передвигается тележка 6 с контролируемым изделием 7. В средней стойке расположены

Дата добавления: 2015-08-11; просмотров: 6321;