Виготовлення закладних деталей.

1. Виготовлення просторових каркасів і гнутих сіток

Технологія виготовлення просторових каркасів визначається видом їхньої конструкції. За конструктивно-технологічними властивостями просторові каркаси можна поділити на чотири групи:

1. каркаси циліндричного або прямокутного перерізу з поперечною арматурою у вигляді спіралі чи дротяних хомутів;

2. важкі каркаси для довгомірних виробів;

3. каркаси для плоских залізобетонних конструкцій заввишки до 30 см;

4. каркаси для об’ємних залізобетонних конструкцій.

Просторові каркаси для паль, опор повітряних мереж, колон та інших лінійних конструкцій виготовляють на поворотних кондукторах, які обладнані підвісними зварювальними машинами (табл. 7.1), або на автоматичних каркасно-намотувальних машинах (табл. 7.2). Наприклад, установка СМЖ-117А (рис. 7.1) призначена для виготовлення арматурних каркасів безнапірних залізобетонних труб довжиною 5 м з розтрубом конічної форми і діаметром 400-1500 мм. При роботі установки поздовжню арматуру використовують у вигляді мірних прутків, а поперечну у вигляді дроту, що змотується з мотків.

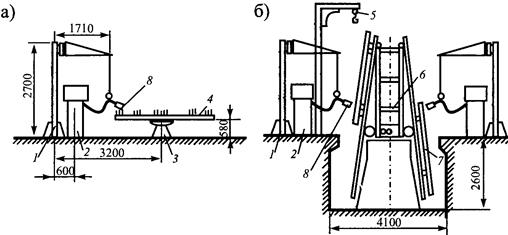

Просторові каркаси для армування панелей стін та інших плоских виробів розміром в плані до 3×7,2 м складають на вертикальних кондукторах-маніпуляторах (рис. 7.2) типу СМЖ-56В і аналогічних установках СМЖ-286 і СМЖ-54В (табл. 7.3). Перерізи стержнів з’єднують підвісними зварювальними кліщами.

Рис. 7.1. Установка СМЖ-117А для виготовлення каркасів труб: 1 – привід обертання планшайби; 2 – привід поперечного подавання зварювального агрегату; 3 – гідропневматичний привід зварювальних електродів; 4 – приводна планшайба; 5 – змінна циліндрична оправка; 6 – зварювальна головка; 7 – привід планшайби; 8 – поздовжні напрямні; 9 – змінні тягнучі конусні оправки; 10 – шпиндель; 11 – тягнучий візок; 12 – привід візка; 13 – супорт; 14 – поворотна платформа; 15 – зварювальний агрегат; 16 – бухтотримачі для поперечної арматури.

Рис. 7.2. Вертикальна установка СМЖ-286А для виготовлення арматурних каркасів: 1 – зварювальні кліщі; 2 – підвісна зварювальна машина МТП-806; 3 – привід; 4 – монорейка; 5 – барабан з канавкою; 6 – сталевий канат; 7 – зварювальні рами; 8 – рухомий майданчик; 9 – електромеханічний привід майданчика

Маніпулятори виконані у вигляді кондуктора, який механічно переміщується по вертикалі вниз до суміщення верхнього рівня каркаса і вгору до суміщення нижнього рівня каркаса з рівнем робочого положення зварювальних кліщів.

Одноточкові підвісні пневматичні машини МТПП, МТПГ-75 зі зварювальними кліщами КТГ використовуються для виготовлення просторових арматурних каркасів колон, балок, прогонів тощо.

Рис. 7.3. Вертикальна установка для зварювання об’ємних арматурних каркасів: 1 – підвісний шлях; 2 – підвісний майданчик; 3 – станина; 4 – кондуктор; 5 – консольні крани; 6 – підвісні зварювальні машини МТПП-75

Для опускання маніпулятора в крайнє нижнє положення у підлозі роблять спеціальний приямок. Положення каркаса дає можливість складати і зварювати його з чотирьох боків на одній установці. Такі установки для складання каркасів підвищують продуктивність ліній і доводять її до таких величин: горизонтальні установки - 5-6; вертикальні – 6-8 каркасів за годину.

Для виготовлення просторових каркасів незамкнутого профілю доцільно застосовувати верстати для гнуття сіток, що дає змогу в заздалегідь виготовлених каркасах і сітках робити потрібні вигини. Станок СМ-516А з гідравлічним приводом вигинає каркаси довжиною до 3,5 м, забезпечує граничний кут відгину у 105°. Станки типу СМЖ-355 з пневматичним приводом вигинає каркаси довжиною до 9 м на кут 135°.

Просторові каркаси для об’ємних залізобетонних блоків (сантехкабін, блок-кімнат, тюбінгів тонелей) збирають із плоских каркасів і вигнутих елементів на кондукторах-маніпуляторах з горизонтальною поворотною платформою

Таблиця 7.1

Технічна характеристика підвісних зварювальних машин

| Показник | Тип машин | |||

| МТП-1202 | МТП-1601 | К-243 | МТ-601 | |

| Найбільший діаметр двох арматурних стержнів, що зварюються, мм | 16 і 16 | 40 і 14 | 23 і 13 | 10 і 10 |

| Номінальна потужність, ква | ||||

| Номінальний зварювальний струм, А | ||||

| Найбільша кількість ходів за 1 хв. | ||||

| Маса кліщів, кг | 28,2 | |||

| Маса зварювальної машини, кг |

Таблиця 7.2

Технічна характеристика каркасно-намотувальних машин

| Показник | Марка машин | |||

| СКТБ-933-01 | СМЖ-117А | СМЖ-165 | І-4П | |

| Розміри каркасів, що зварюються, мм: - довжина | - | |||

| - ширина | 340-550 | Æ400-1500 | Æ1000-1500 | 250-600 |

| - висота | 340-550 | 250-600 | ||

| Найбільший діаметр стержнів, що зварюються, мм | 25 і 6 | 8 і 6 | 10 і 6 | 25 і 8 |

| Потужність зварювального агрегату, ква | ||||

| Продуктивність, м/хв. | 0,64 | 0,4-0,2 | 0,5-0,25 | 0,4 |

| Габарити, мм, - довжина | ||||

| - ширина; | ||||

| - висота | ||||

| Маса, кг |

Таблиця 7.3

Технічна характеристика установок для складання і зварювання арматурних каркасів плитних залізобетонних виробів

| Показник | Марка машин | ||

| СМЖ-56В | СМЖ-286Б | СМЖ-54В | |

| Кількість каркасів, що виготовляються водночас, шт. | |||

| Кількість підвісних зварювальних машин, шт. | |||

| Діаметри арматури, що зварюється, мм | Від 5+5 до 12+16 | ||

| Найбільші розміри каркасів, що зварюються, мм: довжина | |||

| ширина | |||

| висота | |||

| Найбільша маса каркаса, що зварюється, кг | |||

| Потужність зварювальних трансформаторів, ква | |||

| Габаритні розміри установок, мм, - довжина; | |||

| - ширина; | |||

| - висота | |||

| Маса, кг |

У деяких випадках із плоских каркасів роблять просторові з’єднанням їх або гнуттям. Треба завжди прагнути застосовувати зварні арматурні елементи, бо вони мають ряд переваг порівняно з в’язаними – забезпечують жорсткість і міцність каркасів, рівномірний розподіл напружень у робочій арматурі, що дає можливість зменшити переріз розподільної арматури; надійне заанкерування арматури в бетоні; спрощення конфігурації арматурних стержнів, підвищення ступеня механізації та автоматизації процесів заготівлі арматури; скорочення витрат металу на 10…20%, зниження собівартості арматурних елементів на 20…40%.

2. закладнІ деталІ.

Закладні деталі вставляють у вироби при їхньому виготовленні, і призначені вони для з’єднання збірних залізобетонних конструкцій під час монтажу. На 1м3 збірних залізобетонних конструкцій в середньому витрачається 8 кг металевих закладних деталей, а для деяких типів колон і ригелів – 40…80 кг. Велика трудомісткість виготовлення закладних деталей зумовлює їхню високу собівартість.

Для виготовлення закладних деталей використовують листовий і профільний прокат, полосовую сталь марки Ст3, а також анкерні стержні із сталі класів А-I, А-II, А-III діаметром 10…40 мм.

Для застосування в залізобетонних конструкціях рекомендують переважно уніфіковані закладні деталі: зварні з профільного прокату, зварні з гнутоштампованого листа і штамповані.

До закладних деталей належать пристосування, призначені для захоплювання залізобетонних конструкцій стропами під час транспортування та монтажу (монтажні петлі, кільця тощо). Монтажні петлі повинні бути виготовлені з гарячекатаної сталі: гладкої класу A-I (А240) марок Ст3пс (тільки для використання при температурі не нижче мінус 40С°) і Ст3сп або періодичного профілю класу A-II (А300С) марки 10ГТ

Рис. 7.4. Закладні деталі: а) – монтажні петлі; б), в) – зварювальні і штамповані закладні деталі.

Закладні деталі виконують із сортового прокату (сталь штабова, кутова, швелери тощо) і стержньової арматури у вигляді анкерів. Закладні деталі приварюють до арматури або встановлюють окремо. У конструкціях будівель їх зварюють або ж з’єднують болтами.

Штамповані закладні деталі також можуть бути з пластин, анкерні кінці яких розрізані на смуги, відігнуті і на них виконано сферичні виступи.

З метою економії арматурної сталі, енергетичних витрат та зниження трудомісткості виготовлення складних зварних закладних деталей доцільним є впровадження технологічних комплексів з виготовлення штампованих закладних деталей (ШЗД).

Штампована закладна деталь – це елемент, який виготовляється з листової або штабової сталі та об’єднує монтажну частину і анкерні випуски. Останні являють собою смуги шириною 25 мм з видавленими на них сферичними виступами, за рахунок яких забезпечується надійне закріплення закладної деталі в бетоні.

ШЗД виготовляють як за одну технологічну операцію, так і шляхом послідовного виконання низки операцій. В першому випадку необхідні преси, які мають зусилля більше 2000 кН та багатоопераційні штампи. Приймаючи до уваги обмежений випуск потужних пресів, а також ту обставину, що тривалість експлуатації багатоопераційних штампів значно менша ніж простих, на підприємствах збірного залізобетону доцільно виготовлення ШЗД за поопераційною схемою.

Процес виготовлення закладних деталей складається з таких операцій: нарізування пластин, кутиків, анкерних стержнів; свердління або пробивання отворів у заготівках із профільного прокату; гнуття анкерних стержнів, складання закладних деталей і антикорозійний захист. Останнє виконується зварюванням арматурних стержнів з елементами профільного прокату у тавр (дугове зварювання під шаром флюсу, дугове зварювання багатошаровими кільцевими швами торцем в отвір або впритул) та внапуск (контактне точкове зварювання, дугове зварювання фланговими швами).

Профільний прокат і фасонну сталь розрізають гільйотинними і комбінованими ножицями, анкерні стержні на привідних станках для різки.

При заготовці елементів закладних деталей важливо, щоби торці плоских деталей були відрізани під прямим кутом; торці стержнів, призначених для з’єднання зваркою під шаром флюсу у тавр, повинні мати скіс 20°.

Заготовлені деталі відчищають від ржі у піскоструминних апаратах.

Типи зварних з’єднань. Контактно-рельєфне зварювання з'єднань елементів закладних деталей. Напускові і таврові з'єднання сталевих закладних деталей залізобетонних конструкцій виконують контактним рельєфним зварюванням відповідно до "Посібника з уніфікації, проектуванню і технології виготовлення закладних деталей для збірних залізобетонних конструкцій крупнопанельного домобудівництва", розробленим ВНДІзалізобетоном. Анкерні стержні, призначені для контактного рельєфного зварювання закладних деталей, виготовляють з арматурної сталі класів А-I марки Ст.3; А-II марки Ст.5; для таврових з'єднань також класу А-III марок 35ГС, 25Г2С, а елементи листового і профільного прокату з сталі марки Ст.3.

Рис. 7.5. Схеми з'єднань рельєфним зварюванням арматурних стержнів із плоскими елементами закладної деталі: а – внапуск; б – у тавр; в – внапуск з кутами відгину стержнів до 90° (1 – стержень; 2 – плоский елемент; 3 – рельєф.

Контактно-рельєфне зварювання закладних деталей виконують без попереднього зачищення поверхонь стержня і плоского елемента, що контактують. До зварювання на плоских елементах штампують рельєфи, для цього використовують механічні преси (табл. 7.4) та прес – ножиці (табл. 7.5).

Таблиця 7.4.

Технічна характеристика механічних пресів

| Показник | Марка преса | ||||||||

| КД2324 | КА2326 | К1128 | КД2328 | К1430 | К2130 | КА2330 | К336 | К2432 | |

| Номінальне зусилля преса, кН | |||||||||

| Хід повзуна, мм | 5-56 | 16-80 | 10-85 | 10-100 | 25-130 | 25-130 | |||

| Кількість ходів повзуна за 1 хв. | |||||||||

| Маса, кг |

Таблиця 7.5

Технічна характеристика прес-ножиців

| Показник | Марка прес-ножиців | |||||||

| С-229А | Н-631 | Н-513 | Н-5222 | Н-5663 | Н-514 | Н-635А | Н-5225 | |

| Товщина штаби, що розрізається, мм | ||||||||

| Переріз штаби, мм | 20×40 | 16×110 | 18×120 | 20×140 | 20×140 | 20×140 | 30×160 | 40×180 |

| Діаметр кола, мм | ||||||||

| Сторона квадрата, мм | - | |||||||

| Куток, мм | 90×10 | 80×8 | 100×12 | 120×12 | 120×12 | 120×12 | 150×18 | 200×20 |

| Швелер і двотавр | №8, 12 | №14 | №18 | №18 | №5-22 | №30а | №33 | |

| Діаметр отвору, що пробивається при товщині штаби, мм - 10 і 16 | - | - - | - | - | - - | - - | - - | |

| Кількість ходів за 1 хв. | ||||||||

| Маса, кг | - | - |

Для напускових з'єднань стержнів із плоскими елементами закладних деталей рекомендується робити штампування рельєфів циліндричної форми, а для таврових – сферичної.

Контактно-рельєфне зварювання напускових з'єднань закладних деталей виконують на серійних машинах МТП, МТ або машинах рельєфного зварювання типу МР, МРП (табл. 7.6).

Таблиця 7.6

Технічна характеристика машин для рельєфного зварювання

| Показник | Марка машини | |||||||

| МР-2507 | МР-2517 | МР-4002 | МР-4017 | МРП-150 | МРП-200 | МРП-300 | МРП-400 | |

| Зварювальний струм, кА | ||||||||

| Номінальна потужність, ква | ||||||||

| Виліт електроду, мм | ||||||||

| Зусилля стиску електродів, кН | ||||||||

| Продуктивність, тис. зварювань за годину | 2,1 | 2,4 | 4,2 | 3,9 | 3,9 | 2,4 | 2,4 | |

| Габарити, мм | ||||||||

| Маса, кг |

Зварювання в одній точці проводяться за режимами, які наведені у таблиці 7.7, двома точками – за тими ж режимами із зменшенням на 20% тривалості зварювання.

Таблиця 7.7

Режими контактного зварювання по одному рельєфі

| Товщина плоского елемента прокату, d, мм | Діаметр анкерного стержня, d, мм | Розміри рельєфу, мм | Режим контактного зварювання | |||||||||

| довжина, l | ширина, b | висота, h | зварювальний струм, кА | час протікання току, с | зусилля стиску електродами, кгс | |||||||

| Стержень із сталі класу А-I марки Ст.3 | ||||||||||||

| 2,4 | 12-13 | 0,5-0,6 | 400-500 | |||||||||

| 13-15 | 0,6-0,7 | 500-600 | ||||||||||

| 3,6 | 15-17 | 0,65-0,75 | 500-600 | |||||||||

| 13-15 | 0,7-0,9 | 500-600 | ||||||||||

| 3,6 | 16-15 | 0,8-1,2 | 600-800 | |||||||||

| 4,2 | 16-18 | 1,4-2 | 800-1000 | |||||||||

| 4,8 | 18-20 | 2-3 | 1000-1200 | |||||||||

| 3,6 | 16-18 | 0,8-1,2 | 800-1000 | |||||||||

| 4,2 | 18-20 | 1,4-2 | 1000-1200 | |||||||||

| 4,8 | 20-22 | 20-27 | 1000-1300 | |||||||||

| Стержень із сталі класу А-II Ст.5 | ||||||||||||

| 2,8 | 13-15 | 0,5-0,6 | 400-500 | |||||||||

| 3,5 | 15-17 | 0,7-0,8 | 500-600 | |||||||||

| 4,2 | 15-17 | 0,9-1,1 | 700-800 | |||||||||

| 3,5 | 15-17 | 0,7-0,8 | 500-600 | |||||||||

| 4,2 | 15-17 | 1,1-1,3 | 700-800 | |||||||||

| 4,9 | 18-20 | 1,5-2,0 | 900-1200 | |||||||||

| 5,6 | 20-22 | 2,0-3,5 | 1300-1500 | |||||||||

| 4,2 | 18-20 | 1,1-1,3 | 900-1200 | |||||||||

| 4,9 | 18-20 | 1,8-2,2 | 900-1200 | |||||||||

| 5,6 | 22-24 | 2,0-2,7 | 1300-1600 | |||||||||

| Стержень із сталі класу А-III марок 35ГС, 25Г2С | ||||||||||||

| 3,2 | 13-15 | 0,55-0,65 | 400-500 | |||||||||

| 4,0 | 15-17 | 0,75-0,85 | 600-800 | |||||||||

| 4,8 | 15-17 | 0,9-1,1 | 800-1000 | |||||||||

| 4,0 | 15-17 | 0,75-0,85 | 600-800 | |||||||||

| 4,8 | 15-17 | 1,0-1,2 | 800-1000 | |||||||||

| 5,6 | 17-19 | 1,7-2,0 | 1000-1200 | |||||||||

| 6,4 | 18-20 | 2,0-2,2 | 1200-1400 | |||||||||

| 4,8 | 21-22 | 1,3-1,7 | 1200-1400 | |||||||||

| 5,6 | 20-22 | 2,0-2,3 | 1200-1400 | |||||||||

| 6,4 | 20-22 | 2,2-3,6 | 1500-1700 | |||||||||

Для металізації застосовують стаціонарні і ручні електрометалізаційні апарати (табл. 7.8).

Таблиця 7.8

Технічна характеристика електрометалізаторів

| Показник | Марка електрометалізатора | ||||

| ЭМ-3А | ЭМ-9 | ЭМ-10 | ЭМ-6 | ЭМ-12 | |

| Діаметр дроту, мм | 1,0-2,0 | 1,0-2,0 | 1,0-2,0 | 1,5-2,5 | 1,5-2,5 |

| Швидкість подачі дроту, м/хв. | 0,6-3,5 | 0,6-3,5 | 1,0-5,0 | 0,7-4,5 | 3,8-12,2 |

| Напруга, В | 20-35 | 20-35 | 20-35 | 20-40 | 20-40 |

| Сила струму, А | |||||

| Найбільша продуктивність при діаметрі дроту 1,5 мм, кг за годину | 1,2 | 1,4 | до 5 | 2,7 | до 14,0 |

Автоматичне зварювання під шаром флюсу таврових з'єднань елементів закладних деталей. Таврові з'єднання арматурних стержнів діаметром 10-25 мм класів А-I, А-II, А-III з плоскими елементами прокату в конструкціях закладних деталей рекомендується виконувати автоматичним зварюванням під шаром флюсу. Для надійного електричного контакту з плоским елементом торець стержня повинен мати скіс під кутом 20°. Зварювання таврових з'єднань під шаром флюсу виконують за допомогою серійного автоматичного верстата АДФ-2001, верстата-автомата АСФО-2 або напівавтоматичних і ручних пристроїв. Автомат АДФ-2001 продуктивністю 250 стиків за годину забезпечує механізоване подавання пластин і стержнів до місця зварювання, що дає можливість віддалити зварювальника-оператора від шкідливої зони і розмістити його біля пульта автомата. Величину сили струму короткого замикання при зварюванні закладних деталей під шаром флюсу наведено у таблиці 7.9.

Таблиця 7.9

Величина сили струму короткого замикання при зварюванні закладних деталей під шаром флюсу

| Діаметр стержнів, мм | Струм короткого замикання, А, при зварюванні на | |

| постійному струмі | змінному струмі | |

| 8-12 | 1000-1800 | 1200-1600 |

| 14-22 | 1500-2500 | 1600-3200 |

| 25-28 | 2000-2500 | 3000-3600 |

| 32-40 | 2000-2500 | - |

Ручне і напівавтоматичне електродугове зварювання елементів закладних деталей. Ручне і напівавтоматичне зварювання елементів закладних деталей допускається тільки у випадку, коли неможливо застосувати контактне зварювання напускових і таврових з'єднань і автоматичне зварювання під шаром флюсу таврових з'єднань. Напівавтоматичне зварювання в середовищі вуглекислого газу рекомендують застосовувати при з’єднуванні елементів у тавр для виготовлення закладних деталей типу "закритий столик". Для цього з’єднання в плоских елементах пробивають отвори з відбортовками, пластини з вставленим в отвір стержнем з’єднують на установках ПДПГ-500.

Антикорозійний захист закладних деталей залізобетонних конструкцій. На підприємствах збірного залізобетону застосовують металізацію закладних деталей напилюванням і в розплавах.

Для металізації напилюванням застосовують цинковий або алюмінієвий дріт, розплавлений в електричній дузі або газовому полум'ї.

Металізація напилюванням. У заводських умовах економічно більш доцільний захист металу від корозії способом електродугової металізації (електрометалізація), що досягається послідовним виконанням двох операцій: піскодробоструминною обробкою деталей частками чавуну крупністю 0,5-2,5 мм і нанесенням тонкого шару цинку, алюмінію чи іншого захисного металу.

Металевий дріб можна одержати в будь-якому ремонтно-механічному цеху заводу або домобудівельного комбінату, де проводиться обробка чавунних деталей на фрезерних і стругальних верстатах. Обробка закладних деталей проводиться в спеціальних шафах за допомогою піскоструминних пістолетів (рис. 4.2).

Рис. 7.6. Металізація закладних деталей: а – схема піскоструминного апарата; б – дільниця металізації деталей; 1 – привід; 2 – робоча камера; 3 – сопло; 4 – обертальне коло; 5 – змішувальна камера; 6 – металізаційна кабіна; 7 – електрометалізаційний апарат; 8 – вертушка з бухтою цинкового дроту

Наносячи цинкове покриття, дріт Ц-1 діаметром 1-2 мм розплавляють вольтовою дугою і розпилюють у металізаторі струменем повітря під тиском 0,4-0,6 МПа. Захисне покриття наносять на обидва боки пластини, анкерні стержні на довжину 0,5 м від місця приварювання до пластин.

Довговічність антикорозійного покриття насамперед залежить від якості підготовки поверхні: вона повинна бути сухою, чистою і шорсткою.

Заводи залізобетонних виробів використовують невелику кількість закладних деталей, тому на кожному заводі недоцільно створювати спеціалізовані лінії з високопродуктивним обладнанням. Найбільш раціональне централізоване виготовлення закладних деталей на великих заводах, а також на спеціалізованих підприємствах з виробництва арматурних елементів, що обслуговують декілька заводів залізобетонних конструкцій.

ЛЕКЦІЯ № 8

КОНТРОЛЬ ВИРОБНИЦТВА АРМАТУРНИХ КАРКАСІВ І ЗАКЛАДНИХ ДЕТАЛЕЙ.

План лекції

1. Вхідний контроль арматурної сталі і профільного прокату.

2. Операційний контроль при виробництві арматурних елементів.

3. Контроль якості готових арматурних виробів і закладних деталей.

Контроль виготовлення арматурних елементів має більше значення, так як у готових залізобетонних конструкціях перевірити якість арматури важко, а усунути допущені неточності неможливо.

Контроль якості повинен бути комплексним і включати у себе: вхідний контроль якості матеріалів і деталей; контроль стану обладнання, інструментів і засобів, застосованих при виготовленні арматурних елементів; операційний контроль якості заготовчих, зварних та інших операцій; приймальний контроль якості арматурних виробів і закладних деталей.

1. ВХІДНИЙ КОНТРОЛЬ АРМАТУРНОЇ СТАЛІ І ПРОФІЛЬНОГО ПРОКАТУ.

Контроль поступаючи на завод залізобетонних виробів арматурної сталі і профільного прокату починається з перевірки лабораторією або ОТК паспорту (сертифікату). У паспорті (сертифікаті) на арматурну сталь повинно бути вказано найменування організації, в систему якої входить підприємство-постачальник; найменування підприємства-виготовлювач і замовника; номер партії і її маса (нетто); профіль і розміри сталі; результати контрольних випробувань. У сертифікаті на термічно зміцнену сталь додатково вказується тимчасовий опір і умовна границя текучості після електронагріву.

Крім паспортів кожний пакет стержнів або моток дроту повинен бути забезпечені металічною биркою зі зазначенням заводу-виготовлювача, марки і діаметру сталі, позначення нормативного документу.

Приймання здійснюється після того як за супроводжувальною документацією (паспорту, сертифікату, бирки) при огляду і контролі геометричних розмірів встановлюється клас, марка, діаметр або переріз сталі яка надходить. Ці дані заносять у журнал вхідного контролю.

При відсутності необхідних даних у супроводжувальної документації і виникненню сумнівів у якому-небудь показнику проводиться визначення механічних властивостей сталі яка надходить. У обов’язковому порядку повинна випробуватися арматура, яка призначена для попереднього напруження. Результати випробувань заносять у журнал випробувань арматурної сталі. Стержньову арматуру випробують на розтяг і згин у холодному стані, арматурний дріт на розтяг і перегин.

На поверхні стержньової сталі не повинно бути відшаровування ржі і окалини, слідів масла, бітуму і інших забруднень.

На поверхні листової і профільної сталі не повинно бути тріщин, відкриваючих бульбашок, раковин, катанням окалини, неметалічних включень. Листова сталь повинна бути обрізана під прямим кутом.

Контроль якості сталі, яка підлягає зварюванню, повинен проводитися при зіставленні результатів зовнішнього огляду і обмірів, а також даних, приведених у сертифікатах, з вимогами проекту і відповідаючи нормативної документації.

2. ОПЕРАЦІЙНИЙ КОНТРОЛЬ ПРИ ВИРОБНИЦТВІ АРМАТУРНИХ ЕЛЕМЕНТІВ.

Арматурні вироби необхідно виготовляти у повної відповідності з вимогами робочих креслень, вказаних стандартів і технічних умов. При виготовленні сіток, каркасів, закладних деталей, напружених елементів здійснюють систематичний контроль виконання кожній операції процесу, для чого не менше одного разу у зміну перевіряють відповідність режимів роботи усіх установок.

Операційний контроль якості зварних з’єднань проводиться на всіх етапах виконання і включають перевірку: якості підготовки арматури і закладних деталей до зварки; точність збирання елементів арматури і закладних деталей; правильності вибору і дотримання режимів зварки; якості зварних з’єднань у процесі виконання.

Правильність вибору режиму зварки контролюють у процесі огляду, обміру і механічних випробувань на міцність пробних зразків зварних з єднань, виготовлених при обраному режимі.

Якість зварних точечних з’єднань перевіряють контрольним випробуванням міцності на зріз контрольних зразків.

Контрольні випробування міцності хрестових з’єднань зварних арматурних сіток і каркасів слід виконувати за ГОСТ 10922-90. Контрольні зразки виготовляють сумісно з кожній партії каркасів і сіток із сталей таких же марок і діаметрів і при тих же режимах зварки або вирізаних із готових виробів.

Якість контактного зварювання визначають також пересувними приборами за результатами випробування з’єднань стержнів які перетинаються на зріз безпосередньо у виробах.

Перерізуююча сила повинна бути не менше контрольного навантаження, визначають за формулою:

Де Fa – номінальна площа поперечного перерізу стержня, за віссю якого прикладена навантаження, мм2 ; Rнa – нормативний опір сталі, МПа; kа – коефіцієнт, який приймаємо рівним 1…1,5 у залежності від класу сталі.

Більше значення має операційний контроль якості напружених елементів. Щоб забезпечити вимагаємо точність довжини заготовок напружених арматурних елементів, необхідно проводити їх різку з точністю ±5, при цьому торці стержнів повинні бути перпендикулярні їх осі. Допускаються перекоси торцевих поверхонь стержнів відносно їх осі: для стержнів діаметром 12 мм – до 2 мм; діаметром 14…16 мм – до 3 мм; 18…22 мм – до 4 мм; 25 мм – до 5 мм.

Міцність тимчасових анкерів перевіряють випробуванням на розрив. Надійність інвентарних затискачів, опресованих гільз і обойм визначають випробуванням на видьоргування стержнів.

Застосовують також і методи випробувань без руйнування зразків (рентгеноскопічний, ультразвуковий і інші).

3. КОНТРОЛЬ ЯКОСТІ ГОТОВИХ АРМАТУРНИХ ВИРОБІВ І ЗАКЛАДНИХ ДЕТАЛЕЙ.

Приймання арматурних виробів здійснюють на місті їх виготовлення у арматурному цеху. Прийняту арматуру поділяють на партії по 100 однотипних виробів і елементів. Від кожної партії для контролю вибирають не менше трьох виробів.

Відповідність проекту видів і розмірів арматури установлюють зовнішнім оглядом і замірами. Марку арматурної сталі перевіряють за заводським сертифікатом, а якщо його немає, то лабораторним аналізом.

У кожному відібраному арматурному виробі перевіряють габаритні розміри і відстань між п’яти парами стержнів, а також наявність зварки у вузлах. Розміри, відстань між стержнями у арматурних виробах повинні вимірюватися рулетками металічними, лінійками металічними, штангенциркулем, вугломірами, різноманітними металічними шаблонами, калібрами, скобами, щупами, які забезпечують точність вимірювань до 1 мм.

Зміщення осей стержнів при їх зварюванні в стик вимірюють рейкою і лінійкою. Відхилення у розмірах зварних сіток і плоских каркасів не повинно перевищувати таких величин, мм:

за довжиною виробу, мм:

4500………………………..+5; -10;

4500-9000…………………+7; -10;

9000-15000……………….±10;

15000……………………..±15;

Завширшки виробу, мм:

До 1500…………………..±5;

Більше 1500……………..+7; -10;

за висотою, мм:

100……………………….+3; -5;

100-200…………………±5;

250-400…………………+5; -7;

400………………………+5; -10;

Відстань між стержнями, мм ±5;

Зварні з’єднання досліджують за допомогою лупи не менше п’ятикратного збільшення. При цьому виявляють, немає тріщин, скопления пор, різких сужений і переривань шва.

У каркасах і сітках, в яких хрестоподібні зєднання мають нормативну міцність, усі перетинання повинні бути зварені, у інших плоских виробах усі вузли зварюють тільки у двох крайніх рядах за периметром.

Якщо у результаті зовнішнього огляду і обміру хоча б одного арматурного елементу не відповідає установленим вимогам, то повторно перевіряють подвійну кількістьтконтрольних виробів. Якщо і при повторної перевірки хоча б один виріб або з’єднання не задовольняють вимогам, вироби і з’єднання цієї партії підлягають поштучному прийманню і виправленню.

При контролі закладних деталей визначають:

відхилення габаритних розмірів плоских елементів закладних деталей, які повинні бути не більше +5 мм;

викривлення лицьових поверхонь закладних деталей , повинні бути не більше 2 мм при довжині до 250 мм і 3 мм при збільшених розмірах;

відхилення відстані між осями анкерних стержнів, які допускаються не більше ±5 мм;

відхилення заданого кута між зварними елементами, які не повинні перевищувати 5°.

Строгому контролю підлягають якість зварних з’єднань закладних деталей. Перевіряють також якість антикорозійного захисту. При цьому враховують, що товщина цинкових покриттів повинна бути 0,12..0,15 мм; алюмінієвих – 0,15…0,20 мм; лакофарбових – 0,1…0,2, органо-силікатних – не менше 0,15 мм.

Габаритні розміри закладних деталей і їх елементів, відстань між елементами і їх взаєморозташування перевіряють тим же вимірювальним інструментом, що і при вимірюванні арматурних виробів.

Відповідність готових закладних деталей технічним вимогам перевіряють ОТК при огляді і обміру не менше трьох виробів, відібраних із контрольованої партії, не ріже двох разів у зміну.

Контроль натягу арматури – важлива технологічна операція. Відхилення, допущені при виготовленні попередньо-напружуваних конструкцій, можуть бути виявлені тільки при випробуванні готових виробів, тому в процесі виробництва необхідно контролювати: рівномірність натягу арматури (при натяганні); ступінь натягу арматури (перед бетонуванням); надійність анкерування арматури в бетоні (перед відпусканням натягу).

Нерівномірність розподілу зусиль часто має місце при груповому натяганні через те, що окремі арматурні елементи (пасма, дроти, стержні) з неоднаковою початковою підтяжкою пізніше включаються до роботи і напружуються менше, ніж інші.

При електротермічному натяганні арматури нерівномірність натягу пояснюється різним ступенем зносу окремих упорів у формах. Різниця в подовженні заготовок, які холонуть, може досягати 3 мм, що призводить до зменшення попереднього напруження на 80-100 МПа. Недобір напруження при електротермічному натяганні може відбуватися і від початкового викривлення арматурних елементів.

Досвід застосування різних способів попереднього напруження показав, що відхилення від проектних значень напруження можуть відбуватися з таких причин: при використанні в гідродомкраті манометра невисокого класу точності; через відхилення в напрямку дії в гідродомкраті й арматурі при відгинах арматури, у результаті відхилення довжини арматурних заготовок або відстаней між упорами при електротермічному натяганні арматури; через не урахування деформації упорів стенда або форми і прослизання кінців арматурних елементів у затискачах.

Для перевірки створеного в арматурі попереднього проектного напруження s0 слід виміряти фактичне зусилля Pф у натягнутій арматурі, розрахувати фактичне напруження sф0 і перевірити виконання умови:

(5.28),

(5.28),

де D - допуск, %. Для конструкцій першої категорії тріщиностійкості, балок, ферм з канатною і дротяною арматурою, плит покриттів завдовжки 12 м і більше D=-5;+10%, для інших попередньо-напружених конструкцій D=±10%.

Відповідно до застосовуваних на даний час способів натягання арматури можуть бути два варіанти контролю:

1) зусилля вимірюється в процесі самого натягання і результати негайно використовуються для регулювання процесу натягання до фіксації отриманого подовження;

2) зусилля вимірюється після завершення процесу натягання і фіксації отриманого подовження, і результати не можуть бути використані для негайного регулювання зусилля, а є підставою для судження щодо ходу технологічного процесу і необхідності коригування при наступному виготовленні конструкцій.

Натяг арматури можна контролювати за зусиллям у натяжному механізмі, через подовження або прогинання арматури, за частотою власних коливань напруженої арматури тощо (табл.).

Дата добавления: 2015-07-06; просмотров: 3969;