Величина густини зварювального струму

| Діаметр сталі, мм | Густина струму, А/мм2 | Рекомендована витримка під струмом, с |

| 2...5 | 600...500 | 0,05...0,1 |

| 6...8 | 400...300 | 0,1...1,6 |

| 10...12 | 200...100 | 1,6...2,0 |

| 16...25 | 100...50 | 2,0...4,0 |

Напруга зварювального струму приймається Uзв=3...5 В. Потужність зварювального трансформатораNзв (ква) визначають за формулою:

(6.2)

(6.2)

Витримку під струмом (с) обчислюють в залежності від класу арматурної сталі, що зварюється, за формулами:

- для арматурної сталі класів A-II і A-III, (6.3)

- для арматурної сталі класів A-II і A-III, (6.3)

- для арматурної сталі класів A-I, B-I, Bр-I, (6.4)

- для арматурної сталі класів A-I, B-I, Bр-I, (6.4)

де d - менший діаметр стержнів, що зварюються, мм.

Тривалість циклу зварювання обчислюють за формулою:

(6.5)

(6.5)

де Тц.зв - тривалість циклу зварювання, с;

ПВфакт - фактична тривалість включення зварювальної машини (20% - технічна характеристика зварювальної машини);

ПВфакт можна визначити за формулою:

(6.6)

(6.6)

де Nтр - тривала потужність зварювальної машини (ква), що обчислюється за формулою:

(6.7)

(6.7)

де Nном - номінальна потужність зварювальної машини (паспортна характеристика машини, яку наведено в табл. 3.3-3.4);

Nкр – короткочасна потужність зварювальної машини (Nкр = Nзв).

Зусилля стиску електродами стержнів, що зварюються, Ре (кН) встановлюють за даними табл. 6.2.

Таблиця. 6.2.

Величина зусилля стиску електродами стержнів, що зварюються

| Клас арматури меншого діаметру | Співвідношення діаметрів стержнів d1/d2 | Діаметр меншого стержня d1, мм | |||||||

| Рекомендоване зусилля стиску електродами Ре, кН | |||||||||

| A-I, B-I, A-II, A-III | 1,0 | 1,4 | 1,8 | 2,4 | 4,1 | 5,3 | 7,6 | 8,8 | |

| Bр-I, Aт-IV | 0,5-0,25 | 1,0 | 1,0 | 1,2 | 2,0 | 2,5 | 4,0 | 4,4 | 5,5 |

| Клас арматури меншого діаметру | Співвідношення діаметрів стержнів d1/d2 | Діаметр меншого стержня d1, мм | |||||||

| Рекомендоване зусилля стиску електродами Ре, кН | |||||||||

| A-I, B-I, A-II, A-III | 1,0 | 1,4 | 1,8 | 2,4 | 4,1 | 5,3 | 7,6 | 8,8 | |

| Bр-I, Aт-IV | 0,5-0,25 | 1,0 | 1,0 | 1,2 | 2,0 | 2,5 | 4,0 | 4,4 | 5,5 |

Примітка: d2 - діаметр більшого стержня; d1/d2 - співвідношення, які не співпадають з наведеними, слід округляти до найближчих значень, що містяться в таблиці.

Для контактно точкового зварювання приймають одноточкові зварні машини типу МТМ і МТП номінальною потужністю 50-300 ква і багатоелектродні типу МТМС, АТМС та. ін. До всіх зварних машин повинна бути підведена вода для охолодження колодок та електродів, а для пневматичної подачі – стиснуте повітря. В табл. 6.3 наведено технічні характеристики серійних одноточкових машин з пневматичним приводом механізму стиску. Ці ж машини застосовуються для точкового зварювання штабового металу.

Таблиця 6.3

Технічна характеристика контактних одноточкових машин з пневматичним приводом

| Показник | Стаціонарні | Підвісні | |||||

| МТП-75 (МТ-1207) | МТП-100 (МТ-1607) | МТП-150 | МТП-200 (МТ-2510) | МТП-300 | МТПП-75, МТПГ-75 | МТПГ-150 | |

| Найбільший діаметр меншого стержня, що зварюється із сталі класу А-І (А-ІІІ) | |||||||

| Номінальна потужність, ква | 75 (54) | 100 (86) | 180 (170) | ||||

| Номінальний зварювальний струм, А | |||||||

| Номінальний коефіцієнт ПВ, % | |||||||

| Найбільша кількість зварювань за 1 хв. | |||||||

| Габарити, мм: - довжина | |||||||

| - ширина | |||||||

| - висота | |||||||

| Маса машини, кг |

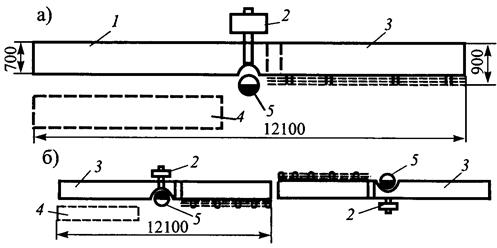

При малих об’ємах робіт зварні сітки та каркаси шириною до 1000 мм готують на одноточкових машинах. Якщо ширина сітки перевищує виліт електродів машини, зварка виконується у два прийому з повертанням сітки на 180° для послідовних операцій на одної та другої половині або встановлюють дві машини. Сітка після зварки одної половини передається на другу машину для завершення роботи. Машини можуть бути встановлені у одну лінію або друг проти друга (рис. 6.1).

Ріс. 6.1. Схема організації робочого місця при зварки на одно точкової машині: а) – зварка вузьких сіток; б) – зварка широких сіток на двох машинах; 1 – стіл; 2 – зварна машина; 3 – приймальний стіл; 4 – готові каркаси

Продуктивність одноелектродних машин значною мірою залежить від тривалості виконання допоміжних операцій (подавання, розкладання стержнів, переміщення виробів під час зварювання, зняття готових виробів). Аби запобігти простоям зварювального обладнання, на робочих місцях створюють оперативний резерв заготовок, які розміщують у двошарових лотках, у переносних бункерах і на секційних козлах. Зварювання виробів масою більш як 25 кг на одноелектродних зварювальних машинах нераціональне, бо підвищує стомлюваність робітників і знижує продуктивність їхньої праці.

Виготовлення сіток і каркасів на зварювальних машинах з ручним подаванням повздовжніх і поперечних стержнів викликає витрати 25-30 % часу на ці невиробничі операції. Поточна – механізована технологія передбачає включення основних заготовчих операцій і між операційного транспорту у автоматичний цикл зварювальної машини, а також пакетизацію і контейнеризацію готових арматурних елементів.

Дві машини приймають при виконанні не менше 10 тис. перехрестить стержнів за зміну. Схема організації зварки важких плоских арматурних каркасів шириною до 1200 мм представлена на ріс. З’єм готових каркасів з кондуктору здійснюється мостовим краном або встановленим консольним краном.

Рис. 6.2. Схема організації зварювання важких арматурних каркасів завширшки до 1200 мм: 1 – одноточкова зварювальна машина МТП-75/100; 2 – двохсекційний стіл; 3 – пересувний кондуктор; 4 – стелаж; 5 – поворотний лоток для поперечних стержнів; 6 – консольний кран

Автоматичні і напівавтоматичні багатоелектродні машини типів АТМС, МТМК і МТМС (табл. 6.4) забезпечують більш високу продуктивність праці при виготовленні арматурних сіток і каркасів.

Таблиця 6.4

Технічна характеристика деяких спеціальних машин для точкового зварювання арматурних каркасів і сіток

| Показник | Марка машини | ||

| для каркасів | для сіток | ||

| МТМК-3×100 | АТМС-14×75 | МТМС-10×35 | |

| Ширина каркасів, що зварюються, мм | |||

| Встановлена потужність, ква | 3×100=300 | 14×75=1050 | 10×35=350 |

| Продуктивність, м/хв. | 2,5-3 | 2-8 | |

| Номінальний коефіцієнт ПВ, % | |||

| Найбільше зусилля стиску між електродами, Н | |||

| Граничні діаметри стержнів, які зварюються, мм | Від 4+5 до 12+25 | Від 3+3 до 10+12 | Від 3+3 до 6+8 |

Автоматична машина АТМС-14×75 призначена для точкового зварювання плоских арматурних сіток шириною до 2350 мм з подовжніх стержнів діаметром від 3 до 12 мм і поперечних - діаметром від 3 до 10 мм.

Напівавтоматична машина МТМК-3×100 призначена для точкового зварювання плоских арматурних каркасів шириною 105-775 мм і довжиною до 7200 мм.

Напівавтоматична машина МТМС-10×35 призначена для точкового зварювання арматурних сіток шириною до 2000 мм з стержнів від 3+3 мм до 6+8 мм.

Плоскі сітки і каркаси шириною від 600 до 3800 мм виготовляють на комплексно-механізованих і автоматизованих високопродуктивних лініях И-3АМ-1, И-10АМ-2, И-12АМ-1 (арматура діаметром 3...8 мм, рис. 6.3), И-21РС (арматура діаметром 10...28 мм).

До складу ліній входять групові бухтотримачі для поздовжньої і поперечної арматури, багатоелектродна зварювальна машина, влаштування для поперечного та поздовжнього різання сітки і пневмопакетувальне влаштування. Основним зварювальним обладнанням таких ліній є багатоелектродні машини типу МТМС для зварювання каркасів і сіток з заздалегідь заготовлених поздовжніх і поперечних стержнів типу АТМС, в яких подача поздовжньої і поперечної арматури здійснюється з бухт без попередньої заготівлі. Всі операції на лінії, за винятком укладання бухт в бухтотримачі і знімання готових пакетів або рулонів сіток, автоматизовані.

Рис. 6.3. Автоматизована лінія виготовлення широких арматурних сіток: 1 – установка для намотування сіток у рулон; 2 – контейнер з пакетом сіток; 3 – пакетувальник сіток; 4 – рольганг для переміщення сітки; 5 – ножиці для поперечного різання сітки; 6 – багатоелектродна точкова машина АТМС-14×75-7; 7 – правильний пристрій; 8 – станина; 9 – бухтотримачі; 10 – консольний кран; 11 – електроточило; 12 – пристрій для поперечного подавання дроту; 13 – машина для стикового зварювання; 14 – ножиці для поздовжнього різання сітки; 15 – розподільник укладання сіток.

Важкі каркаси й сітки завширшки до 2 м із стержнів діаметром 5…20 мм можна зварювати за допомогою підвісних зварювальних машин типів МТП-806, МТП-807, МТП-1203 і пересувних або стаціонарних кондукторів-шаблонів, в яких поздовжні і поперечні стержні каркасів розкладають вручну.

Дата добавления: 2015-07-06; просмотров: 1521;