Геометрические параметры

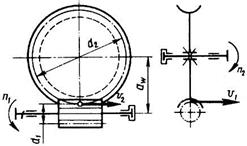

В червячной передаче, так же как и в зубчатой, различают диаметры начальных и делительных цилиндров (рис. 9.2): dwl, dw2 — начальные диаметры червяка и колеса; d1, d2 — делительные диаметры червяка и колеса. В передачах без смещения dwl=d1, dw2=d2. Точка касания начальных цилиндров является полюсом зацепления.

В червячной передаче, так же как и в зубчатой, различают диаметры начальных и делительных цилиндров (рис. 9.2): dwl, dw2 — начальные диаметры червяка и колеса; d1, d2 — делительные диаметры червяка и колеса. В передачах без смещения dwl=d1, dw2=d2. Точка касания начальных цилиндров является полюсом зацепления.

Рис.9.2 Рис.9.3

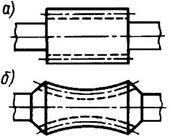

Червяки. Различают по следующим признакам: форме поверхности, на которой образуется резьба, — цилиндрические (рис. 9.3,а) и глобоидные (рис. 9.3,б); форме профиля резьбы — с прямолинейным (рис.9.4,а) и криволинейным (рис.9.4,б) профилем в осевом сечении. Наиболее распространены цилиндрические червяки. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью, отсюда название— архимедов червяк подобен ходовому винту с трапецеидальной резьбой. Его можно нарезать на обычных токарных или резьбофрезерных станках. Червячные передачи с архимедовыми червяками широко применяют в настоящее время. Работоспособность червячной передачи

Червяки. Различают по следующим признакам: форме поверхности, на которой образуется резьба, — цилиндрические (рис. 9.3,а) и глобоидные (рис. 9.3,б); форме профиля резьбы — с прямолинейным (рис.9.4,а) и криволинейным (рис.9.4,б) профилем в осевом сечении. Наиболее распространены цилиндрические червяки. У червяков с прямолинейным профилем в осевом сечении в торцовом сечении витки очерчены архимедовой спиралью, отсюда название— архимедов червяк подобен ходовому винту с трапецеидальной резьбой. Его можно нарезать на обычных токарных или резьбофрезерных станках. Червячные передачи с архимедовыми червяками широко применяют в настоящее время. Работоспособность червячной передачи

повышается с уменьшением шероховатости поверхности и повышением твердости резьбы червяка (шлифованные высокотвердые червяки при Н≥45 HRC).

Эвольвентные червяки имеют эвольвентный профиль в торцовом сечении подобны косозубым эвольвентным колесам, у которых число зубьев равно числу заходов червяка. Преимущество эвольвентных червяков — возможность шлифования витков плоской стороной круга. Червячное колесо нарезают червячными фрезами. Введен стандарт на основные геометрические параметры червяка (α, т, q, z1,  , с*) для того, чтобы иметь ограниченный ряд стандартного инструмента.

, с*) для того, чтобы иметь ограниченный ряд стандартного инструмента.

На рис. 9.4: α=20° — профильный угол (в осевом сечении для архимедовых червяков и в нормальном сечении зуба рейки, сопряженной с витками эвольвентного червяка); т=р/π — осевой модуль. Резьба червяка может быть однозаходной или многозаходной. Число заходов червяка обозначают z1. По стандарту, zl=1; 2; 4. Рекомендуют: z1=4 при передаточном отношении i=8...15; z1=2 при i=15...30; zl=1 при i ≥30.

Делительный диаметр червяка связан с модулем коэффициентом диаметра червяка q=d1/m. Значения т и q стандартизованы. Наиболее часто встречаются значения:

т=2; 2,5; 3,15; 4; 5; 6,3; 8; 10; 12,5 мм;

q=8; 10; 12,5; 16; 20.

В этом диапазоне для каждого значения модуля предусмотрены червячные фрезы при всех указанных значениях q и z1.

Для того чтобы исключить слишком тонкие червяки, стандарт предусматривает увеличение q с уменьшением т. При тонком червяке увеличивается прогиб червячного вала, что нарушает правильность зацепления. Рекомендуют q≥0,25z2.

Угол подъема винтовой, линии γ

tgγ=πmzl/(πdl)=mz1/dl=z1/q. (9.1)

Диаметры

d1=qm, da1=d1+2m, df1=d1—2,4m. (9.2)

Длину нарезанной части червяка b1 определяют по условию использования одновременного зацепления наибольшего числа зубьев колеса (табл. 9.1).

Таблица 9.1

| Коэффициент смещения х | Число заходов червяка z, | |

| 1...2 | ||

| -0,5 -1,0 +0,5 +1,0 | b1≥(l1+0,06z2)m b1≥(8+0,06z2)m b1≥(10,5+z1)m b1≥(11+0,1z2)m b1≥(12+0,1z2)m | b1≥(12,5+0,09z2)m b1≥(9,5+0,09z2)m b1≥)10,5+z1)m b1≥(12,5+0,lz2)m b1≥(13+0,lz2)m |

Примечание. Для шлифуемых червяков b1 увеличивают при m<10 мм на 25 мм;т=10...16мм на 35...40мм. Это связано с искажением профиля на входе и выходе инструмента.

Червячные колеса (рис. 9.5). При нарезании без смещения

d2=z2m, da2=d2+2m, df2=d2-2,4m,

aw=0,5(q+z2)m. (9.3)

По условию неподрезания зубьев,

z2≥28 (9.4)

Размеры b2 и daM2, соответствующие углу обхвата червяка колесом 2δ≈100° (силовые передачи):

z1 1 2 4

daM2

daM2

b2 ≤0,75da1 ≤0,67 da1,

Червячные передачи со смещением. Для нарезания червячных колес со смещением и без смещения на практике используют один и тот же инструмент. Поэтому червяк всегда нарезают без смещения. Смещение инструмента при нарезании колеса выполняют в целях округления дробных значений межосевых расстояний до размеров из ряда Ra40, а также получения передачи с заданным или стандартным межосевым расстоянием.

Червячные передачи со смещением. Для нарезания червячных колес со смещением и без смещения на практике используют один и тот же инструмент. Поэтому червяк всегда нарезают без смещения. Смещение инструмента при нарезании колеса выполняют в целях округления дробных значений межосевых расстояний до размеров из ряда Ra40, а также получения передачи с заданным или стандартным межосевым расстоянием.

Для стандартных редукторов установлены межосевые расстояния aw=40; 50; 63; 80; 100; 125; 140; 160; 200; 225; 280; 315; 355; 400; 450; 500 мм. Для нестандартных передач не обязательно придерживаться этих значений. Следует иметь в виду, что межосевое расстояние можно округлить и путем некоторого отклонения от передаточного отношения, т.е. путем изменения z2.

При заданном межосевом расстояний aw коэффициент смещения

x=aw/m-0,5(q+z2)

x=aw/m-0,5(q+z2)

или aw=0,5(q+z2+2x)m. (9.5)

У червячного колеса со смещением

da2=(z2+2+2x)m, df2=(z2-2,4+2x)m, (9.6)

все другие размеры остаются неизменными.

По условию неподрезания и незаострения зубьев значение х на практике допускают в пределах до ±0,7 (реже ±1).

Точность изготовления. Стандартом на червячные передачи ГОСТ 3675-81 установлено 12 степеней точности. Степени точности 3, 4, 5 и 6 рекомендуют для передач, от которых требуется высокая кинематическая точность; степени 5, 6, 7, 8 и 9—для силовых передач (табл. 9.2).

Таблица 9.2

| Степень точности, не ниже | Скорость скольжения vs, м/с | Обработка | Примечание |

| ≤10 | Червяк закален, шлифован и полирован. Колесо нарезается шлифованными червячными фрезами. Обкатка под нагрузкой | Передача с повышенными скоростями и малым шумом, с повышенными требованиями к габаритам | |

| ≤5 | Допускается червяк с Н≤350 НВ, не шлифованный. Колесо нарезается шлифованной червячной фрезой или «летучкой». Рекомендуется обкатка под нагрузкой | Передачи среднескоростные со средними требованиями к шуму, габаритам и точности | |

| ≤2 | Червяк с Н≤350 НВ не шлифуется. Колесо нарезается любым способом | Передачи низкоскоростные, кратковременно работающие и ручные с пониженными требованиями |

В червячной передаче устанавливают строгие допуски на межосевое расстояние и положение средней плоскости колеса относительно червяка. В конструкциях обычно предусматривают возможность регулировки положения средней плоскости колеса относительно червяка, а при монтаже это положение проверяют по пятну контакта.

Кинематические параметры передач.Передаточное отношение. В червячной передаче в отличие от зубчатой окружные скорости v1 и v2 направлены под углом 90° друг к другу и различны по величине. Поэтому червячная передача имеет следующие особенности: передаточное отношение не может быть выражено отношением d2/d1 в относительном движении начальные цилиндры не обкатываются, а скользят. При одном обороте червяка колесо повернется на угол, охватывающий число зубьев колеса, равное числу заходов червяка. Для полного оборота колеса необходимо z2/z1 оборотов червяка, т.е.

i=n1/n2=z2/z1 (9.7)

Число заходов червяка выполняет здесь функцию числа зубьев шестерни в зубчатой передаче. Так как z1 может быть небольшим и часто равным единице, то в одной червячной паре можно получить большое передаточное отношение. Это и является основным достоинством червячных передач. В силовых червячных передачах наиболее распространены i=10...80; в кинематических цепях приборов и измерительных механизмов встречаются i до 300 и более. Ведущим в большинстве случаев является червяк.

Скольжение в зацеплении. При движении витки червяка скользят по зубьям колеса, как в винтовой паре. Скорость скольжения vs направлена по касательной к винтовой линии червяка. Как относительная скорость она равна геометрической разности абсолютных скоростей червяка и колеса, которыми в данном случае являются окружные скорости v1 и v2 (см. рис.9.2 и 9.6);

или

или  и, далее,

и, далее,

,

,  (9.8)

(9.8)

Здесь γ— угол подъема винтовой линии червяка. Так как практически γ<30° (см. ниже), то в червячной передаче v2 всегда значительно меньше v1 a vs больше v1.

Большое скольжение в червячных передачах служит причиной пониженного КПД, повышенного износа и склонности к заеданию (основные недостатки червячных передач).

КПД червячной передачи. По аналогии с винтовой парой для червячных передач запишем КПД зацепления при ведущем червяке:

(9.9)

(9.9)

КПД увеличивается с увеличением числа заходов червяка (увеличивается γ) и с уменьшением коэффициента трения или угла трения φ. Если ведущим является колесо, то вследствие изменения направления сил получают

(9.10)

(9.10)

При

передача движения в обратном направлении от колеса к червяку невозможна. Получаем самотормозящую червячную пару. Свойство самоторможения червячных передач используют в грузоподъемных и других механизмах. Согласно формуле (9.9), КПД самотормозящей передачи мал и всегда меньше 0,5. Для надежности самоторможения рекомендуют

передача движения в обратном направлении от колеса к червяку невозможна. Получаем самотормозящую червячную пару. Свойство самоторможения червячных передач используют в грузоподъемных и других механизмах. Согласно формуле (9.9), КПД самотормозящей передачи мал и всегда меньше 0,5. Для надежности самоторможения рекомендуют

Опытом установлено, что при наличии удовлетворительной смазки значение коэффициента трения f зависит от скорости скольжения (табл. 9.3) (червяк стальной, колесо из оловянной бронзы).

Таблица 9.3

| vs м/с | f | φ | vs м/с | f | φ |

| 0,01 | 0,11…0,12 | 6°17'...6°51' | 2,5 | 0,03...0,04 | 1°43'...2°17' |

| 0,1 | 0,08...0,09 | 4° 34'...5°09' | 0,028...0,035 | 1°36'...2° 00' | |

| 0,25 | 0,065...0,075 | 3°43'...4°17' | 0,023...0,03 | 1°26'...1°43' | |

| 0,5 | 0,055...0,065 | 3°09'...3°43' | 0,018...0,026 | 1°02'...1°29' | |

| 0,045...0,055 | 2° 35'...3°09' | 0,016...0,024 | 0° 55'...1°22' | ||

| 1,5 | 0,04...0,05 | 2° 17'...2° 52' | 0,014...0,020 | 0°48'...1°09' | |

| 0,035...0,045 | 2°00'...2°35' |

Примечания.Значение f даны с учетом потерь на перемешивание смазки и потерь в подшипниках (качения) валов. Следовательно, при расчете по формуле (9.9) с учетом табл. 9.3 потери в подшипниках и смазке не учитывают.

С увеличением vs снижается f. Это объясняется тем, что повышение vs приводит к постепенному переходу от режимов полужидкостного трения к жидкостному трению.

Кроме скорости скольжения значение коэффициента трения зависит от шероховатости поверхностей трения, а также качества смазки. В соответствии с этим меньшие значения в табл. 9.3 относятся к передачам с закаленными полированными червяками при хорошей смазке.

Для предварительных расчетов, когда размеры γ и vs передачи еще не известны, КПД можно оценивать ориентировочно по средним значениям:

z1 1 2 4

η 0,7...0.75 0,75...0,82 0,87...0,92

После определения размеров передачи значение выбранного КПД проверяют расчетом.

Основные преимущества червячной передачи: возможность получения больших передаточных отношений в одной паре; плавность и бесшумность работы; повышенная кинематическая точность; возможность самоторможения при низком КПД.

Недостатки этой передачи: низкий КПД; повышенный износ и склонность к заеданию; необходимость применения для колес дорогих антифрикционных материалов; повышенные требования к точности сборки (точное aw, совпадение главных плоскостей колеса и червяка).

Пониженный КПД и склонность червячных передач к заеданию ограничивают их применение областью низких и средних мощностей при периодической кратковременной работе. Мощность червячных передач обычно не превышает 50...60 кВт. При больших мощностях и длительной работе потери в червячной передаче столь существенны, что ее применение становится невыгодным.

Силы в зацеплении.  В червячном зацеплении (рис. 9.7) действуют: окружная сила червяка Ft1, равная осевой силе колеса Fа2,

В червячном зацеплении (рис. 9.7) действуют: окружная сила червяка Ft1, равная осевой силе колеса Fа2,

Ft1=Fa2=2Tl/d1; (9.11)

окружная сила колеса Ft2, равная осевой силе червяка Fal,

Ft2=Fa1=2T2/d2, (9.12)

радиальная сила

радиальная сила

Fr=Ft2tgα; (9.13)

нормальная сила Fn=Ft2/(cosα cosγ).

нормальная сила Fn=Ft2/(cosα cosγ).

Формулы (9.13) получены на основании рис. 9.7, на котором изображено осевое сечение витка червяка. В осевой плоскости силы Ft2 и Fr являются составляющими F'n=Fncosγ (проекция нормальной силы на осевую плоскость). В формулах (9.11) и (9.12) Т1 и Т2—моменты на червяке и колесе:

Т2=Т1iη. (9.14)

Расчет прочности зубьев.Червячные передачи рассчитывают по напряжениям изгиба и контактным напряжениям. В червячных передачах чаще наблюдается износ и заедание, чем выкрашивание поверхности зубьев. При мягком материале колеса заедание проявляется в постепенном «намазывании» бронзы на червяк, при котором передача может работать продолжительное время. При твердых материалах (чугун) заедание переходит в задир поверхности с быстрым разрушением зубьев колеса.

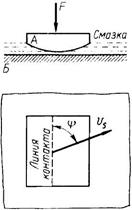

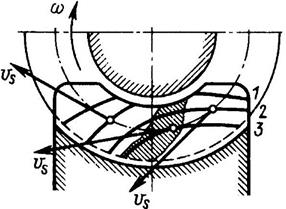

Из теории смазки известно, что наиболее благоприятным условием для образования жидкостного трения является перпендикулярное направление скорости скольжения (рис.9.8) к линии контакта (ψ=90°). В случае этом масло затягивается под тело А. Между трущимися телами (А и Б) образуется непрерывный масляный слой; сухое трение металлов заменяется жидкостным. При направлении скорости скольжения вдоль линии контакта (ψ=0) масляный слой в контактной зоне образоваться не может; здесь будет сухое и полусухое трение. Чем меньше угол ψ, тем меньше возможность образования жидкостного трения. Последовательное расположение контактных линий (1, 2, 3...) в процессе зацепления червячной пары показано на рис. 9.9. Там же показаны скорости скольжения, направление которых близко к направлению окружной скорости червяка.

Рис. 9.8 Рис. 9.9

В заштрихованной зоне направление vs почти совпадает с направлением контактных линий; условия смазки здесь затруднены. Поэтому при больших нагрузках в этой зоне начинается заедание, которое распространяется на всю рабочую поверхность зуба.

Для предупреждения заедания ограничивают значения контактных напряжений и применяют специальные антифрикционные пары материалов: червяк—сталь, колесо—бронза или чугун. Устранение заедания в червячных передачах не устраняет абразивного износа зубьев. Интенсивность износа зависит также от величины контактных напряжений. Поэтому расчет по контактным напряжениям для червячных передач является основным. Расчет по напряжениям изгиба производится при этом как проверочный.

Расчет на прочность по контактным напряжениям. Уравнение

(9.15)

(9.15)

применяют и для червячного зацепления. Для архимедовых червяков радиус кривизны витков червяка в осевом сечении ρ1=~. При этом по формуле (8.9) с учетом уравнения (8.21) находим

l/ρпр≈2cos2γ/(d2sinα).

По аналогии с косозубой передачей, удельная нагрузка для червячных передач

где  —суммарная длина контактной линии (рис. 9.5);

—суммарная длина контактной линии (рис. 9.5);  =1,8...2,2—торцовый коэффициент перекрытия в средней плоскости червячного колеса; ξ≈0,75—коэффициент, учитывающий уменьшение длины контактной линии в связи с тем, что соприкосновение осуществляется не по полной дуге обхвата (28), а так, как показано на рис. 9.9. После подстановки в формулу (9.15) найдем

=1,8...2,2—торцовый коэффициент перекрытия в средней плоскости червячного колеса; ξ≈0,75—коэффициент, учитывающий уменьшение длины контактной линии в связи с тем, что соприкосновение осуществляется не по полной дуге обхвата (28), а так, как показано на рис. 9.9. После подстановки в формулу (9.15) найдем

(9.16)

(9.16)

Приближенно при α=20° и x=0

=

=  -0,17z2+2,9)/2,95. (9.17)

-0,17z2+2,9)/2,95. (9.17)

Для проектного расчета формулу (9.16) решают относительно d2, заменяя d1=qm=qd2/z2 и принимая α=20°, Кн≈1,1, γ≈10°, 2δ=100°=1,75 рад,  =l,9, ξ=0,75.

=l,9, ξ=0,75.

При этом

. (9.18)

. (9.18)

Учитывая

aw=0,5d2(q/z2+1), (9.19)

решаем формулу (9.18) относительно межосевого расстояния:

aw=0,625d2(q/z2+1)  . (9.20)

. (9.20)

В формулах (9.16)…(9.20) Eпр=2E1Е2/(Е1+Е2), где E1 и Е2 — модули упругости материалов червяка и колеса: Е2=2,1·105 МПа—сталь; Е2=0,9·105 МПа— бронза, чугун.

При проектном расчете отношением q/z2 задаются. При этом учитывают что неравномерность распределения нагрузки в зацеплении существенно зависит от прогиба червяка. В свою очередь, этот прогиб зависит от диаметра червяка и расстояния между опорами. Диаметр червяка пропорционален q, а расстояние между опорами пропорционально диаметру колеса или z2 (рис. 9.2). Поэтому при больших z2 следует принимать большие q.

Однако при увеличении q уменьшаются γ и КПД, а также увеличиваются габариты передачи. Для силовых передач принимают q/z2=0,22...0,4.

Расчет на прочность по напряжениям изгиба.По напряжениям изгиба рассчитывают только зубья колеса, так как витки червяка по форме и материалу значительно прочнее зубьев колеса. В приближенных расчетах червячное колесо рассматривают как косозубое. При этом в формулу (8.32) вводят следующие поправки и упрощения.

1. По своей форме зуб червячного колеса прочнее зуба косозубого колеса примерно на 40%. Особенности формы зуба червячных колес учитывает коэффициент формы зуба YF:

zv 20 24 26 28 30 32 35 37 40 45 50

YF 1,98 1,88 1,85 1,80 1,76 1,71 1,64 1,61 1,55 1,48 1,45

zv 60 80 100 150 300

YF 1,40 1,34 1,30 1,27 1,24

2. Червячная пара хорошо прирабатывается. Поэтому принимают KFa=l и Yβ=1 [см. формулу (8.34)] и, далее,

YFβ=1/(  ξ)=1/(1,9·0,75)=0,7.

ξ)=1/(1,9·0,75)=0,7.

При этом формулу (8.32) можно записать в виде

, (9.21)

, (9.21)

где KF—коэффициент расчетной нагрузки; mn=mcosγ; значения YF приведены выше с учетом эквивалентного числа зубьев колеса

zv=z2/cos3γ. (9.22)

Расчетная нагрузка. Для червячных передач приближенно принимают

KH=KF=KvKβ,

где Kv— коэффициент динамической нагрузки; Kβ—коэффициент концентрации нагрузки.

Как было отмечено выше, одним из достоинств червячной передачи является плавность и бесшумность работы. Поэтому динамические нагрузки в этих передачах невелики. При достаточно высокой точности изготовления принимают Kv≈1 при vs≤3 м/с; Kv=1...1,3 при vs>3 м/с.

Хорошая прирабатываемость материалов червячной пары уменьшает неравномерность нагрузки по контактным линиям. При постоянной внешней нагрузке Kβ ≈1; при переменной нагрузке Kβ=1,05...1,2—большие значения при малых q и больших z2.

Тепловой расчет, охлаждение и смазка передачи.Механическая энергия, потерянная в передаче, превращается в тепловую и нагревает передачу. Количество теплоты, выделяющейся в передаче в секунду, или тепловая мощность,

W=P1(l-η), (9.23)

где P1—мощность на входном валу, Вт; η— КПД передачи. Количество теплоты, отданной в секунду, или мощность теплоотдачи,

W1=K1(t1-t0)A, (9.24)

где А—площадь поверхности охлаждения, м2; t1—внутренняя температура редуктора или температура масла, °С;

t0 — температура окружающей среды (воздуха), °С; К—коэффициент теплоотдачи, Вт/(м2оС).

Под площадью поверхности охлаждения А понимают только ту часть площади наружной поверхности корпуса редуктора, которая изнутри омывается маслом, а снаружи— циркулирующим воздухом. Если корпус снабжен охлаждающими ребрами, то учитывают только 50% площади их поверхности. Допускаемое значение t1 зависит от сорта масла, его способности сохранять смазывающие свойства при повышении температуры. Для обычных редукторных масел допускают t1=60...70°С (наибольшая температура 85...90° С). Значение t0 указывают в задании на проектирование (обычно t0≈20°С). В закрытых помещениях при отсутствии вентиляции К≈8...10, в помещениях с интенсивной вентиляцией К≈14...17 Вт/(м2 °С). Значение К уменьшается при загрязнении корпуса редуктора.

Если в уравнениях (9.23) и (9.24)

W≤W1 (9.25)

это означает, что естественного охлаждения достаточно. В противном случае необходимо применять искусственное охлаждение или снижать мощность передачи.

Материалы и допускаемые напряжения.Червяки современных передач изготовляют из углеродистых или легированных сталей. Червячные колеса изготовляют из бронзы (табл.9.4), реже из латуни или чугуна. Оловянные бронзы типа О10Ф1, О10Н1Ф1 и другие считаются лучшим материалом для червячных колес, однако они дороги и дефицитны. Их применение ограничивают передачами при сравнительно больших скоростях скольжения (vs=5...25 м/с). Безоловянные бронзы, например алюминиево-железистые типа А9Ж4 и др., обладают повышенными механическими характеристиками (НВ, σв), но имеют пониженные противозадирные свойства.

Таблица 9.4

| Материал колеса | Способ отливки | Механические характеристики, МПа | |

| σт | σв | ||

| БрО10Ф1 БРО10Ф1 БрО10Н1Ф1 БрА9Ж4 | В песок. В кокиль Центробежный. В песок |

Их применяют в паре с твердыми (>45 HRC) шлифованными и полированными червяками для передач, у которых vs≤5 м/с. Чугун серый или модифицированный применяют при vs≤2 м/с, преимущественно в ручных приводах.

Допускаемые контактные напряжения для оловянных бронз:  ≈Сv(0,85...0,9)σв при шлифованном и полированном червяке с твердостью ≥45 HRC;

≈Сv(0,85...0,9)σв при шлифованном и полированном червяке с твердостью ≥45 HRC;  ≈Сv0,75σв при несоблюдении указанных условий для чepвякa. Для бронзы БрА9Ж4

≈Сv0,75σв при несоблюдении указанных условий для чepвякa. Для бронзы БрА9Ж4  ≈300-25vs (МПа) —при шлифованном и полированном червяке с твердостью ≥45 HRC, Сv—коэффициент, учитывающий скорость скольжения:

≈300-25vs (МПа) —при шлифованном и полированном червяке с твердостью ≥45 HRC, Сv—коэффициент, учитывающий скорость скольжения:

vs;м/с≤ 1 2 3 4 5 6 7 ≥8

Сv 1,33 1,21 1,11 1,02 0,95 0,88 0,83 0,8

При проектном расчете скорость скольжения (м/с) оценивают по приближенной зависимости

vs≈4,5·10-4n1

Приведенные зависимости относятся к длительному сроку службы при нагрузке, близкой к постоянной.

Допускаемые напряжения изгиба для всех марок бронз

[σF]=0,25σт+0,08σв.

Для проверки червячных передач на прочность при кратковременных перегрузках, которые не учитывают в основном расчете, принимают следующие предельные допускаемые напряжения: оловянные бронзы  =4σт; бронза БрА9Ж4

=4σт; бронза БрА9Ж4  =2σт;

=2σт;  ≈0,8 σт для бронзы всех марок.

≈0,8 σт для бронзы всех марок.

Тема 10 ЦЕПНЫЕ ПЕРЕДАЧИ

Принцип действия и сравнительная оценка. Цепная передача рис.10.1.основана на зацеплении цепи 1 и звездочек 2. Принцип зацепления, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью большие нагрузки. Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует предварительного натяжения цепи, при этом уменьшается нагрузка на валы и опоры. Угол обхвата звездочки цепью не имеет решающего значения, как угол обхвата шкива ремнем. Цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2 (рис. 10.2).

Принцип действия и сравнительная оценка. Цепная передача рис.10.1.основана на зацеплении цепи 1 и звездочек 2. Принцип зацепления, а также повышенная прочность стальной цепи по сравнению с ремнем позволяют передавать цепью большие нагрузки. Отсутствие скольжения и буксования обеспечивает постоянство передаточного отношения и возможность работы при значительных кратковременных перегрузках. Принцип зацепления не требует предварительного натяжения цепи, при этом уменьшается нагрузка на валы и опоры. Угол обхвата звездочки цепью не имеет решающего значения, как угол обхвата шкива ремнем. Цепные передачи могут работать при меньших межосевых расстояниях и при больших передаточных отношениях, а также передавать мощность от одного ведущего вала 1 нескольким ведомым 2 (рис. 10.2).

Недостатки. Цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки.

Недостатки. Цепь состоит из отдельных жестких звеньев и располагается на звездочке не по окружности, а по многоугольнику. С этим связаны износ шарниров цепи, шум и дополнительные динамические нагрузки, необходимость организации системы смазки.

Область применения. Цепные передачи применяют при значительных межосевых расстояниях, а также для передачи движения от одного ведущего вала нескольким ведомым в тех случаях, когда зубчатые передачи не применимы, а ременные недостаточно надежны. Наибольшее распространение цепные передачи получили в станкостроении, горнорудном оборудовании и подъемно-транспортных устройствах.

Они работают в диапазонах: Р≤5000 кВт; V≤35 м/с; i≤10;а≤8-м.

Дата добавления: 2015-07-18; просмотров: 1310;