Технологические схемы нанесения электрохимических покрытий.

Обозначение электрохимических покрытий регламентируется ГОСТ 9.306-85.

Общие требования к их выбору – ГОСТ 9.303-84.

Технология нанесения таких покрытий, описание операций составы электролитов и другие технологические параметры можно найти в ГОСТе 9.305-84.

Требования к качеству покрытий, основные методы контроля определяются ГОСТ 9.3012-86; 0: 1(с), ГОСТ 9.302-88,

ГОСТ 9.308-85, ГОСТ 9.311-87,

ГОСТ 9.313-89, ГОСТ 9.031-74.

1. Никелирование.

Используется 18 различных электролитов.

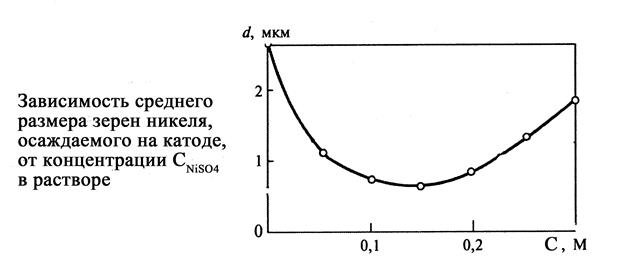

Наиболее распространен электролит, содержащий 80-320г/л NiSO4, 7-20 г/л NaCl, 25-40 г/л борной кислоты, температура процесса – 20-55°С, pH = 4,2-5,8, j = 0,5-3,5 А/дм2, скорость осаждения 6 – 25 мкм/час. Применяется для любых сталей, сталей с подслоем Cu, Ti и их сплавов.

Для никелирования Al и сплавов применяют электролит: 180-220г/л NiSO4, 1,5 – 2,5 г/л NaCl, 25-40 г/л борной кислоты, 40-60г/л Na2SO4 с добавкой 1-3 г/л калия надсернокислого и 1,5 – 2,5г/л калия (натрия) фтористого 2х водного. Температура – 20-45°С, pH = 4-5,5, j = 1-2 А/дм2, скорость осаждения 12 – 24 мкм/час. Процесс ведут при перемешивании электролита очищенным сжатым воздухом. Электролит фильтруют непрерывно или периодически. Перемешивание здесь обязательно для:

® уменьшения вероятности образования питтинга,

® увеличения равномерности слоя;

® снижения шероховатости di.

1. Никелирование.

Используется 18 различных электролитов.

Наиболее распространен электролит, содержащий 80-320г/л NiSO4, 7-20 г/л NaCl, 25-40 г/л борной кислоты, температура процесса – 20-55°С, pH = 4,2-5,8, j = 0,5-3,5 А/дм2, скорость осаждения 6 – 25 мкм/час. Применяется для любых сталей, сталей с подслоем Cu, Ti и их сплавов.

Для никелирования Al и сплавов применяют электролит: 180-220г/л NiSO4, 1,5 – 2,5 г/л NaCl, 25-40 г/л борной кислоты, 40-60г/л Na2SO4 с добавкой 1-3 г/л калия надсернокислого и 1,5 – 2,5г/л калия (натрия) фтористого 2х водного. Температура – 20-45°С, pH = 4-5,5, j = 1-2 А/дм2, скорость осаждения 12 – 24 мкм/час. Процесс ведут при перемешивании электролита очищенным сжатым воздухом. Электролит фильтруют непрерывно или периодически. Перемешивание здесь обязательно для:

® уменьшения вероятности образования питтинга,

® увеличения равномерности слоя;

® снижения шероховатости di.

При никелировании изделий сложной конфигурации с получением блестящего покрытия используют электролиты, содержащие:

NiSO4 – 230-320г/л, NiCl2 – 6ти водный (30-60 г/л), борную кислоту (30-40г/л), сахарин (0,3-2 г/л), водный раствор 1.4 – бутиндиола (0,027-0,135г/л) и блескообразователи НИБ-3 и НИБ-12.

Процесс ведут при температуре – 45-55°С, pH = 4-5, j = 2-7 А/дм2, скорость осаждения 24 - 84мкм/час.

2. Хромирование изделий.

В настоящее время в промышленности применяют 9 составов электролитов.

Один из наиболее распространенных включает:

350-400г/л хромового ангидрида техн.,

2,5 – 3 г/л серной кислоты,

40-60г/л NaOH техн.

Процесс ведут при RT, j = 10-60 А/дм2 ® скорость осаждения – 9 – 54 мкм/час. В качестве анода применяют свинцовую пластину.

При низких температурах – покрытие серое, матовое, хрупкое.

С увеличением температуры при j = const – покрытие становится вначале блестящим и твердым, а далее снова серым, матовым и хрупким.

Тоже самое с увеличением j при постоянной температуре.

3. Меднение изделий.

ГОСТ предусматривает 8 составов электролитов и режимов осаждения покрытий:

3 – на основе цианистых соединений меди и 5 – на основе сернокислых солей.

Первые – дают покрытия высокого качества с хорошей адгезией, но они очень ядовитые, и требуют особых мер предосторожности при работе с ними – применения тщательных мероприятий по охране труда, защите персонала и экологической безопасности.

Вторые – не являются ядами, с ними более просто работать, но они дают менее качественные покрытия и хуже адгезия.

Наиболее распространенный электролит 1-й группы содержит:

- цианистую медь 50-70г/л,

- цианистый натрий 10-25г/л

работать при pH = 10-11, Е = 40-50°С, j = 1 -5 А/дм2, скорость осаждения – 20-50 мкм/час.

Лучшего качества покрытия получаются с реверсированием тока – катод-анод 10:1 (сек).

Электролит из 2-й группы содержит:

- 5-водная сернокислая медь 150-250г/л

- серная кислота 50-70г/л

работать при Т = RT, j = 1 -3 А/дм2, скорость осаждения – 10-30 мкм/час.

Обязательно – перемешивание и непрерывная фильтрация.

Бронзовые покрытия(сплав Cu –Sn) с соотношением Cu: Sn = 60%: 40% ведут в электролите, содержащем:

- 3х водный мета-оловянокислый натрий 75-125г/л

- цианистая медь 15-22г/л

- цианистый калий 15-25г/л

- едкий натрий 10-20г/л

Т= 60-70°С, j= 1,5 - А/дм2 , скорость – 20-30 мкм/час. Анод – из нержавеющей стали или никеля. Для более богатого медью покрытия – аноды из бронзы Cu: Sn = 60 : 40.

Дата добавления: 2015-08-21; просмотров: 1877;