Комплект электродуговой металлизации КДМ-2

- электрораспылитель ЭМ-14,

- тиристорный источник питания ТИМЕЗ-500,

- переносная стойка с катушками для проволоки,

- пульт управления,

- воздушный фильтр и средства индивидуальной защиты металлизатора.

Применение ТИП с жесткой ВАХ обеспечивает высокую стабильность процесса плавления проволоки с минимальным разбрызгиванием.

Контролируются также пределы расхода воздуха. Управление – автоматическое.

Плазменное напыление покрытий

Это напыление покрытий с помощью нагрева, расплавления и транспортировки порошкообразных или проволочных напыляемых веществ на поверхность изделия с помощью плазменной газовой струи.

Плазма – ионизированный за счет нагрева до высокой температуры (5000-50000К) газ.

Получается при пропускании рабочего плазмообразующего газа через электрическую дугу в генераторах плазмы – дуговых плазмотронах.

В качестве плазмообразующих газов используют азот, аргон, водород и их смеси.

Основным видом оборудования, используемого для плазменного нанесения покрытий, являются плазмотроны. Они состоят из двух корпусных узлов, разделенных электроизолятором и вмонтированных в ручку из изоляционного материала.

Схема плазмотрона для напыления порошков:1 – катод из вольфрама; 2 – анод (медное сопло); 3 – корпус плазмотрона; 4-6 – трубки подачи: 4 – воды, 5 – плазмообразующего газа, 6 – порошка

К узлу, соединенному с плюсом источника тока, крепится сопло-анод 2, изготовленное из электротехнической меди и оснащенное системой водяного охлаждения 4. В корпусе плазмотрона, соединенном с минусом источника тока, крепится вольфрамовый катод 1, который охлаждается водой. Токоподводы к аноду и катоду размещаются в шлангах с охлаждающей водой.

Основные характеристики плазменной струи:

- энтальпия,

- вязкость,

- теплопроводность,

- коэффициент теплопередачи.

КПД – доля энергии, передаваемая в плазменную струю.

Для азото- или аргоно-водородной смеси КПД достигает 60%.

Мощность – 25-40кВт,

Напряжение питания – 40-90В.

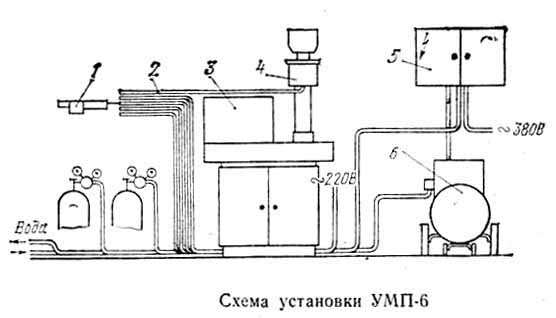

1 – плазмотрон, 2 – соединительные кабеля, 3 – пульт управления,

4 – дозатор порошка, 5 – силовой шкаф, 6 – источник питания

Процесс плазменного напыления включает в себя три последовательные стадии, разделенные пространственно и различные по своей физической сущности.

1 – транспортирование порошка от питателя до плазмотрона и ввода его в плазменную струю.

2 – включает процессы, развивающиеся при движении частиц порошка в объеме плазменной струи, в том числе процессы нагрева, ускорения и их замедления, взаимодействия частиц со средой.

3 – группа процессов связана непосредственно с формированием покрытия на подложке, происходящим при встрече плазменной струи совместно с потоком напыляемых частиц и других продуктов, содержащихся в рассматриваемом потоке, с напыляемой поверхностью.

Процесс формирования качественного покрытия определяется следующими параметрами:

– равномерность подачи порошков к плазмотрону,

– точность дозировки,

– место ввода порошков в канал плазмотрона,

– качество подаваемых порошков.

Равномерность подачи порошков зависит от конструкции установок, использующих различные принципы организации перемещения порошков в питателе и питающих каналах. Проблема равномерности подачи обусловлена явлениями пульсации, вызываемыми различными причинами.

Обычно для подачи порошков используются шнековые, вибрационные или аэрационные питатели. Все они характеризуются пульсацией подачи. Большие неравномерные неоднородности в подаче вредно сказываются на протекании процесса напылении и стабильности свойств покрытий, поскольку пульсация подачи приводит к аналогичной пульсации всех процессов в плазменной струе и при формировании наносимого покрытия. Такие циклические изменения хода процесса вызывают обычно непредсказуемые последствия и, как правило, ухудшают качество покрытия.

Процесс формирования качественного покрытия определяется следующими параметрами:

– равномерность подачи порошков к плазмотрону,

– точность дозировки,

– место ввода порошков в канал плазмотрона,

– качество подаваемых порошков.

Равномерность подачи порошков зависит от конструкции установок, использующих различные принципы организации перемещения порошков в питателе и питающих каналах. Проблема равномерности подачи обусловлена явлениями пульсации, вызываемыми различными причинами.

Обычно для подачи порошков используются шнековые, вибрационные или аэрационные питатели. Все они характеризуются пульсацией подачи. Большие неравномерные неоднородности в подаче вредно сказываются на протекании процесса напылении и стабильности свойств покрытий, поскольку пульсация подачи приводит к аналогичной пульсации всех процессов в плазменной струе и при формировании наносимого покрытия. Такие циклические изменения хода процесса вызывают обычно непредсказуемые последствия и, как правило, ухудшают качество покрытия.

Существует четыре основные схемы подачи порошков в плазменный канал плазмотрона:

1 – ввод порошков в столб сжатого дугового разряда.

2 – ввод порошков до анодного пятна с использованием части столба сжатого дугового разряда 2.

3 – порошки вводятся за анодным пятном внутри канала сопла – анода.

4 – порошки вводятся за срезом сопла – анода во внешнюю свободно расширяющуюся часть струи плазмы 4.

В зависимости от места ввода порошков в плазменный канал в большей степени или меньшей реализуется непосредственное воздействие плазмы на напыляемое вещество.

|

Процессы движения и нагрева частиц в потоке плазмы.

При движении частиц в плазменной струе можно выделить 4 группы процессов, связанных с взаимодействием плазмы с напыляемыми порошками:

1 – газодинамические процессы, вызывающие ускорение и замедление движения частицы и определяющие время ее пребывания в различных зонах плазменной струи, а также запас кинетической энергии частицы в момент встречи ее с подложкой;

2 – процессы теплообмена, сопровождающиеся фазовыми переходами (плавление, испарение), в результате которых частица к моменту участия ее в формировании покрытия приобретает определенный запас тепловой энергии и то или иное агрегатное состояние;

3 – процессы изменения химического состава исходного напыляемого материала вследствие термического разложения, взаимодействия поверхности частиц с элементами окружающей среды (кислород, азот, водород и т.д.), а также взаимодействия в объеме частиц в случае напыления гетерогенных порошковых смесей;

4 – морфологические изменения в напыляемом порошке вследствие явлений сфероидизации при плавлении, столкновения и разрушения частиц в запыленном газовом потоке.

Формирование плазменного покрытия -это завершающая стадия процесса плазменного напыления, приводящая к образованию системы: покрытие – основа, с заданным комплексом физико-химических и механических свойств.

Структура и свойства формирующегося покрытия определяются следующими факторами:

– состав материала основы с его теплофизическими и физико-химическими характеристиками;

– состояние поверхности основы (наличие различного рода пленок, степень шероховатости и т.д.);

– степень термического воздействия на основу плазменной струи.

Формирование покрытия представляет собой сложный комплекс различного рода явлений и состоит из следующих этапов:

- соударение оплавленных частиц друг с другом и с поверхностью изделия;

- деформация частиц;

- термические явления в зоне контакта частиц с поверхностью;

- возникновение сил сцепления частиц при контакте друг с другом и с поверхностью изделия;

- установление термического равновесия в системе покрытие-подложка с окружающей средой;

- формирование остаточных напряжений при остывании изделия с покрытием.

Взаимодействие оплавленных порошковых частиц в процессе формирования покрытия происходит по следующим четырем механизмам:

- механическое сцепление;

- физическое взаимодействие, обусловленное силами Ван-дер-Ваальса;

- химическое взаимодействие за счет образования устойчивых межатомных связей;

- взаимодействие дефектов кристаллической решетки: релаксация микронапряжений, рекристаллизация, гетеродиффузия, образование новых фаз и т.д.

Важными элементами процесса взаимодействия являются деформация и растекание частиц, обеспечивающие физический контакт напыляемой частицы с поверхностью изделия.

Степень деформации частицы и совершенство образующегося контакта зависит от следующих факторов:

- от тепловой и кинетической энергии частиц,

- от свойств материала расплава (вязкость, теплоемкость, теплопроводность, поверхностное натяжение, способность к химическому взаимодействию с окружающей средой),

- от состояния напыляемой поверхности.

Процессы физико-химического воздействия при напылении не затрагивают значительного объема основного покрываемого металла.

Глубина зоны термического влияния под частицей не превышает нескольких мкм.

Процесс формообразования напыленного слоя.

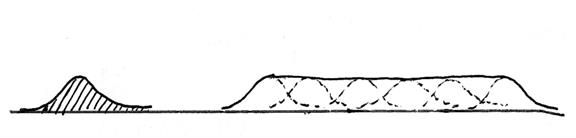

Материал покрытия распределяется по площади “пятна” неравномерно, образуя – “металлизационную фигуру”.

Распределение частиц в ней происходит по закону Гаусса.

Свойства напыленного материала в объеме “пятна” неоднородны.

Основными характеристиками плазменных покрытий, кроме обеспечения требуемых эксплуатационных свойств, являются:

- пористостьформируемого покрытия, ее величина также распределяется по закону Гаусса.

- коэффициент использования порошка.

Существенной проблемой технологии плазменного напыления является возникновение внутренних напряжений. Их уровень определяется различиями в свойствах материала покрытия и подложки и технологическими параметрами процесса.

В первую очередь необходимо выделить следующие:

- температурные условия в зоне контакта;

- различие коэффициентов термического расширения материалов покрытия и подложки;

- различие упругих модулей материалов покрытия и подложки;

- наличие самопроизвольно образовавшихся или специально созданных промежуточных слоев между подложкой и покрытием;

- толщина покрытия;

- форма напыляемой поверхности.

Порошки для плазменного напыления

В качестве напыляемых материалов для получения плазменных покрытий используются вещества, не разлагающиеся при нагреве.

Это – чистые металлы, сплавы, тугоплавкие соединения (карбиды, бориды, нитриды, силициды, оксиды и их соединения). Используются также некоторые виды полимеров, если их вводить в то место плазменной струи, где температура ее уже достаточно снизилась.

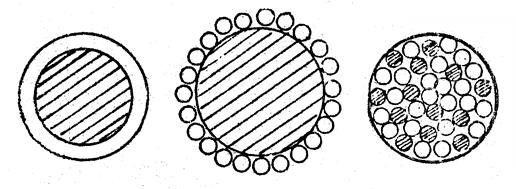

Используют однородные порошки, гетерогенные смеси и специально приготовленные композиционные порошки. Наиболее перспективным является применение композиционных порошков, которые могут иметь различную структуру.

Их можно разделить на два вида - плакированные порошки и конгломератные. При этом вторые подразделяются на два подвида:

– с большой разницей в размерах частиц разных материалов,

– однородных по размерам смесей частиц.

а б в

Основные виды композиционных порошков:

а – плакированные;

б – конгломератные с большой разницей в размерах частиц разных материалов;

в – конгломератные с близкими по размеру частицами разных материалов

По характеру поведения композиционных порошков при напылении их различают как реагирующие между собой при нагреве и термонейтральные.

В первом случае при напылении происходит синтез новых веществ, и их состав резко отличается от состава частиц.

Во втором случае изменение состава покрытия по сравнению с исходным наносимым материалом не происходит.

Термореагирующие порошки:

- смеси Ni–Al, Ni–Ti, Co–Al, Ni–P–Al, Ni–Cr– Al;

- смеси Al с NiO2, с MoO3 и WO3, Ti с SiC и BC, Ti или Zr с Si3N4.

Термонейтральные порошки:

- смеси SiO2 и Cr, TiO2 и Al2O3, Ni и Cu с ZrO2, Ni с Al2O3 и MgO;

- смеси карбидов с чистыми некарбидообразующими элементами, такими как Co, Ni, меди с WC, CrC, SiC, TiC;

- порошки Ni и Cu в смесях с графитом, алмазом, CaF2 и MoS2.

Важнейшими свойствами порошков, определяющими качество формирующегося слоя покрытия, являются теплофизические свойства.Они позволяют судить о способности тех или иных порошков оплавляться в плазменной струе за период нахождения частиц в ней.

Такими свойствами являются:

- плотность материала частиц,

- теплоемкость,

- теплопроводность,

- теплота плавления,

- размер и форма частиц,

- удельная поверхность частиц (отношение площади поверхности к массе частиц).

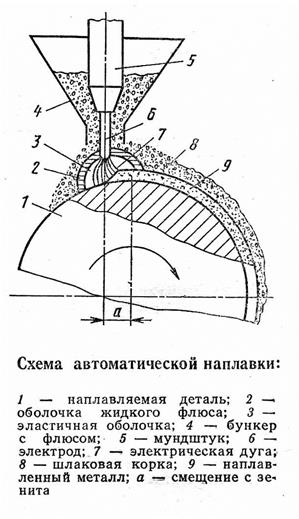

Электродуговая наплавка покрытий

Способы наплавки:

- газовая

- открытой дугой

- дуговая покрытыми электродами

- дуговая под флюсом

- в среде защитного (углекислого) газа

Способы наплавки:

- газовая

- открытой дугой

- дуговая покрытыми электродами

- дуговая под флюсом

- в среде защитного (углекислого) газа

Лазерная наплавка покрытий

Процесс заключается в нанесении на поверхность обрабатываемой детали покрытия путем расплавления основного и присадочного материалов.

Основа подплавляется минимально, поэтому свойства покрытия зависят главным образом от свойств присадочного материала.

Присадочный материал подается в зону наплавки ручным способом либо специальными механизмами.

При этом наплавленному слою за счет состава присадочного материала и высоких скоростей охлаждения придаются нужные физико-механические свойства - высокая прочность и износостойкость.

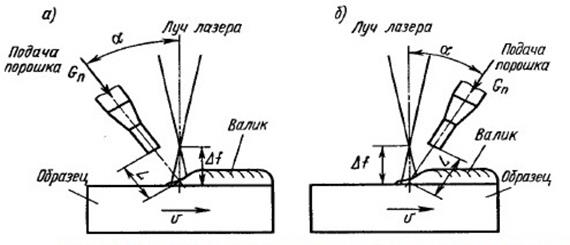

Схема газопорошковой лазерной наплавки с подачей порошка вслед движению (а) и навстречу движению детали (б)

- Лазерная наплавка производится с минимальным нагревом изделия.

- Формирование наплавленного валика – хорошее.

- Зона термического влияния – минимальна.

Преимущества:

- нет ограничений по габаритным размерам изделий по сравнению с электроннолучевыми методами,

- высокие качество покрытий, локальность и точность метода по сравнению газотермическими методами.

Недостатки:

- высокая стоимость оборудования и прямолинейность лазерного луча,

- сильная зависимость качества наплавляемого металла от степени защиты его от окисления,

- низкий КПД процесса (термический КПД лазерного нагрева составляет порядка 7... 15 % в сравнении с 75 % для электроннолучевого нагрева.

Упрочнение материалов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка с высокой скоростью в результате резкого отвода тепла во внутренние слои металла.

Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков. В результате на поверхности обрабатываемых деталей возникает ультрадисперсная приповерхностная структура.

Важнейшим преимуществом этой технологии является то, что лазерное поверхностное упрочнение на глубину 0,1–0,5 мм осуществляется без оплавления поверхности, без нарушения макро- и микрогеометрии и, соответственно, без необходимости какой-либо последующей обработки.

Эта технология сегодня применяется в химическом машиностроении, автомобильной промышленности, судостроении, авиастроении.

Лазерное упрочнение позволяет снизить в 3-4 раза износ инструмента путем повышения его поверхностной твердости при сохранении общей высокой динамической прочности, повышения теплостойкости, снижения коэффициента трения пары режущий инструмент - заготовка. Упрочнение может проводиться по передней или задней поверхности, а также одновременно по двум поверхностям.

Внедрение технологии лазерного упрочнения инструмента из сталей с пониженным содержанием вольфрама позволяет помимо повышения его стойкости значительно сократить расход дефицитной быстрорежущей стали.

Лазерное упрочнение приводит к повышению износостойкости штампов в 2 раза и более.

Упрочнение пуансонов обычно проводиться по боковым поверхностям. При этом возможна многократная переточка пуансонов. При упрочнении по передней поверхности после очередной переточки кромки требуется повторная лазерная обработка.

Лазерное упрочнение позволяет снизить в 3-4 раза износ инструмента путем повышения его поверхностной твердости при сохранении общей высокой динамической прочности, повышения теплостойкости, снижения коэффициента трения пары режущий инструмент - заготовка. Упрочнение может проводиться по передней или задней поверхности, а также одновременно по двум поверхностям.

Внедрение технологии лазерного упрочнения инструмента из сталей с пониженным содержанием вольфрама позволяет помимо повышения его стойкости значительно сократить расход дефицитной быстрорежущей стали.

Лазерное упрочнение приводит к повышению износостойкости штампов в 2 раза и более.

Упрочнение пуансонов обычно проводиться по боковым поверхностям. При этом возможна многократная переточка пуансонов. При упрочнении по передней поверхности после очередной переточки кромки требуется повторная лазерная обработка.

Эффективно применение лазерного излучения для повышения работоспособности породоразрушающего инструмента для машин горнодобывающей промышленности.

Здесь применение лазерной обработки приводит к росту износостойкости резцов комбайнов в 2-3 раза.

В автотракторостроении лазерное упрочнение применяется для повышения износостойкости распредвалов, коленвалов, шестерен заднего моста, рабочих поверхностей клапанов, клапанных седел, поршневых канавок, компрессионных колец, рычагов и других деталей.

В нефтепромысловом оборудовании лазерное упрочнение применяют для повышения усталостной прочности резьбовой части замковых соединений.

Оборудование для лазерной обработки

Лазерный комплекс WD-M180/200

Предназначен для изготовления и восстановления пресс-форм, применяющихся для литья или штамповки в машиностроении, приборостроении и легкой промышленности.

Восстановленная форма не уступает по качеству новой и может долгое время использоваться в производстве, что существенно снижает себестоимость изготовления продукции с помощью этих прессформ.

Лазер импульсный Nd:YAG

(кристалл алюмо-иттриевого граната, легированный Nd)

Диаметр пятна, мм 0,2 - 0,3

Длина волны излучения, нм 1064

Диаметр проволоки припоя, мм 0,1 - 0,8

Система охлаждения водяная

Рабочая область 300х200 мм

Мощность излучателя 180/200 Вт

Микроскоп для наблюдения за ходом работы

Подача защитного газа

Дата добавления: 2015-08-21; просмотров: 4182;