Принцип действия установки для газопламенного распыления.

Образующееся покрытие формируется по месту попадания основного потока частиц в факеле газовой горелки. Для получения покрытия на больших поверхностях и деталях сложной конфигурации горелку перемещают относительно покрываемой поверхности. При этом образование равномерного слоя формируемого покрытия достигается путем механизации процесса перемещения горелки и регламентирования скорости этого перемещения.

Схема газовой горелки для нанесения покрытий путем распыления порошков:

1 – инжекционное сопло горелки, разгоняющее частицы порошка;

2 – пламя; 3 – покрытие; 4 – покрываемое изделие

Схема газовой горелки для нанесения покрытий путем распыления порошков:

1 – инжекционное сопло горелки, разгоняющее частицы порошка;

2 – пламя; 3 – покрытие; 4 – покрываемое изделие

На рис. приведена конструкция горелки для распыления порошков, в которой решены задачи организации газовых потоков, обеспечивающих транспортировку напыляемых порошков, и сжигаемых газов, обеспечивающих их нагрев и формирующих покрытие.

Порошок для напыления подается из бункерного устройства горелки самонасыпью в газовый канал, обеспечивающий разгон частиц порошка продувкой через инжекционное сопло горелки 1. В качестве транспортирующего газа может быть использован горючий или нейтральный газ, в зависимости от вида покрытия. Организация горения осуществляется путем подачи горючей газовой смеси (чаще всего кислородно-ацетиленовой) через внешний газовый канал горелки, охватывающий поток напыляемых частиц. Частицы, проходя сквозь пламя 2 на выходе из горелки, разогреваются и, ударяясь о напыляемую поверхность изделия 4, образуют слой покрытия 3.

Схема горелки для напыления полимерных порошков:

1 – канал подачи порошка с помощью воздушного потока;

2 – камера смешения горючей смеси, переходящая далее в канал для подачи ее в зону горения на выходе из сопла;

3 – дополнительный канал для подачи сжатого воздуха, организующий поток (4) разогретых порошковых полимерных частиц и доставку их к формируемому покрытию (5);

6 – изделие

При напылении пластмасс с использованием исходных порошковых материалов приходится организовывать три раздельных газовых потока.

Такая организация газовых потоков обусловлена необходимостью строгого дозирования количества подаваемых порошков и контролируемой технологически температурой нагрева порошков при достаточно высоких скоростях частиц в потоке после их разогрева.

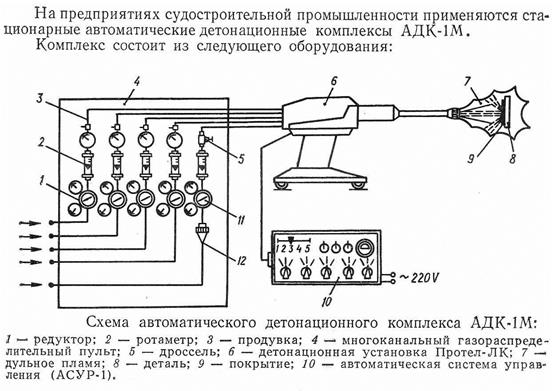

Детонационное напыление

Детонационный метод покрытия основан на принципе работы огнестрельного оружия (пушки), в стволе которого осуществляется взрыв горючей смеси. При этом наносимому порошковому веществу придается большая кинетическая энергия, расходуемая потоком разгоняющихся частиц для их внедрения в поверхность покрываемого материала.

Схема устройства для детонационного способа нанесения покрытий порошками

Для реализации единичного акта работы установки при детонационном нанесении покрытий должна быть выполнена следующая последовательность операций:

- заполнение камеры (ствола пушки) рабочей газовой смесью (ацетилен и кислород);

- подачу порции порошка;

- включение электрического разряда, зажигающего рабочую смесь и вызывающего ее взрыв и разгон в стволе частиц порошка;

- образование единичного покрытия при столкновении потока порошковых частиц с покрываемой поверхностью;

- продувку камеры азотом.

Единичный слой может оказаться различной структуры и толщины. Преимущественно толщина единичного слоя оказывается равной 5 – 6мкм.

Образующееся покрытие при единичном акте оказывается неравномерно распределенным по поверхности, в связи с чем покрытия детонационным методом осуществляют многократным чередованием указанных циклов в автоматическом режиме работы установки, которая работает с частотой чередования цикла операций 3 – 4 раза в секунду с перемещением покрываемой поверхности относительно ствола пушки в соответствии с формой и протяженностью поверхности.

Общую длительность нанесения покрытия определяют, исходя из требуемого количества наносимых слоев по толщине покрытия. В большинстве случаев эта толщина равна 0,25 – 0,30мм.

Выделение основной доли энергии взрыва горючей смеси происходит в стволе, где она преобразуется в энергию сжатия продуктов реакции, образовавшихся при взрыве, а также в тепловую энергию, разогревая продукты детонации и вводимую в ствол навеску напыляемых порошков.

Эффект детонации при взрыве, разгоняя частицы, возбуждает в них высокий уровень кинетической энергии, которая, в свою очередь, преобразуется при соударении частиц с покрываемой поверхностью в энергию их внедрения в эту поверхность и частично в тепловую энергию, разогревая основу.

Кроме того, разогрев основы может осуществляться за счет омывания ее газообразными горячими продуктами детонации, однако разогрев основы за счет всех факторов оказывается не очень сильным.

Обычно температура детали оказывается не выше 200°С. Поэтому основа детали при нанесении покрытия практически не деформируется и не подвергается другим физическим изменениям.

В качестве основных недостатков метода часто отмечают следующие факторы:

• относительно низкую производительность процесса;

• высокую себестоимость детонационных покрытий;

• небезопасность детонационного метода и высокий уровень шума.

Индукционный метод напыления покрытий

В методе высокочастотного индукционного распыления нагрев распыляемого прутка (проволоки) осуществляется за счет сконцентрированной специальным концентратором вихревых токов в малом объеме распылителя в центре индуктора.

Проволока 1, непрерывно подающаяся в распылитель с помощью роликов, плавится под действием сконцентрированных в центре индуктора 2 с помощью концентратора 3 индуктированных вихревых токов.

Частота возбуждаемого в индукторе тока 50 - 70 кГц.

Распыление осуществляется сжатым воздухом или аргоном.

Схема распыления проволоки индукционным способом:

1 – проволока;

2 – индуктор;

3 – концентратор;

4 – покрытие;

5 – изделие

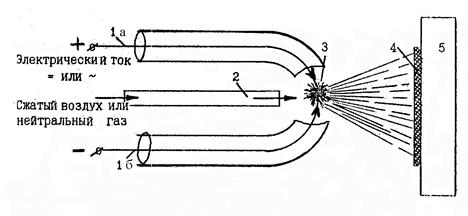

Электродуговой метод нанесения покрытий

В основе метода лежит принцип расплавления электрической дугой проволоки и распыления получаемого расплава потоком сжатого газа.

К наконечникам аппаратов с помощью роликов подают две проволоки 1, через которые пропускают ток. При встрече проволок между их концами возникает электрическая дуга 3, в которой и происходит плавление этих проволок. Образующиеся капли жидкого металла непрерывно распыляются подающимся через центральный канал 2 нейтральным газом или сжатым воздухом.

Применение электроэнергии для разогрева распыляемого материала в напылительных устройствах существенно расширяет возможности способа. При таком методе нагрева практически не существует предела получаемых температур и распылять можно тугоплавкие материалы.

Схема распыления проволоки в электродуговом металлизаторе:

1 – две распыляемые проволоки;

2 – канал для подачи газа;

3 – электрическая дуга;

4 – формирующееся покрытия;

5 – изделие

Дата добавления: 2015-08-21; просмотров: 2628;