Лекция 6. Процессы разливка стали и способы повышения ее качества

Разливка стали является важным этапом сталеплавильного производства. Технология и организация разливки часто определяют качество готового металла и количество отходов при дальнейшем переделе стальных слитков.

В металлургии применяют два основных способа разливки стали (рис.6.1).

Рис. 6.1. Способы разливки стали

Изложницы представляют собой чугунные формы, используемые для изготовления слитков (рис. 6.2).

Рис. 6.2. Изложницы различного назначения

Разливку в изложницы подразделяют на два вида:

· разливку сверху;

· сифонную разливку.

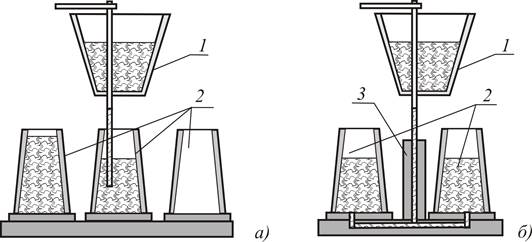

При разливке сверху сталь из ковша непосредственно поступает в изложницы. После заполнения каждой изложницы ковш транспортируют к следующей изложнице, и после заполнения ее цикл повторяется (рис.6.3, а).

При сифонной разливке (рис.6.3, б), основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько изложниц (от двух до нескольких десятков). Жидкая сталь из ковша поступает в установленную на поддоне центровую изложницу, а из нее по каналам в поддоне в изложницы снизу.

Оба способа разливки широко применяются на практике. Каждый из них имеет свои преимущества и недостатки. Разливка сверху для рядовых марок стали является более экономичной, чем разливка сифоном. Высококачественные и легированные стали, когда важно получить чистую поверхность слитка, разливают преимущественно сифоном.

Стальные слитки, полученные при разливке в изложницы, в дальнейшем используют для изготовления проката, листового металла, труб, колес, поковок различного назначения.

Рис. 6.3. Разливка стали: в изложницы сверху (а), сифонная разливка (б): 1 – разливочный ковш, 2 - изложницы, 3 – центровая изложница

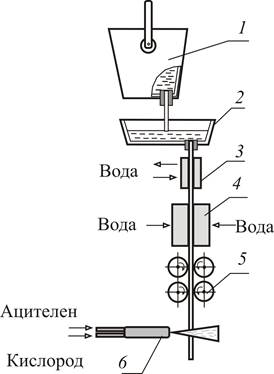

Сущность способа непрерывной разливки (рис. 6.4) заключается в том, что жидкую сталь непрерывно заливают из ковша через промежуточное устройство в кристаллизатор, непрерывно охлаждая водой.

Из кристаллизатора вытягивают затвердевший по периферии слиток с жидкой сердцевиной. Далее слиток движется через зону вторичного охлаждения, где полностью затвердевает, после чего его разрезают на заготовки определенной длины. Разливку ведут до израсходования металла в сталеразливочном ковше.

Рис.6.4. Схема непрерывной разливки: 1 - ковш, 2 - промежуточное разливочное устройство, 3 - кристаллизатор, 4 - вторичный охладитель, 5 - ролики прокатные, 6 - устройство резки слитка.

Агрегаты для разливки стали этим методом называют установками непрерывной разливки стали. Существует несколько типов машин непрерывной разливки, из которых наиболее распространение получили вертикальные, криволинейные, горизонтальные.

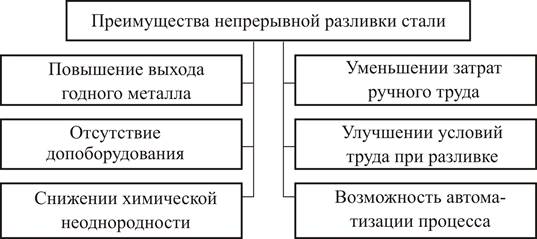

Главные преимущества непрерывной разливки стали перед разливкой в изложницы показаны на рисунке 6.5.

Рис. 6.5. Преимущества непрерывной разливки стали

На машинах непрерывной разливки отливают заготовки:

- квадратного сечения (блюмы),

- прямоугольного сечения (слябы),

- круглого сплошного и полого сечения

При разливке стали в слитках могут образовываться различные дефекты. К наиболее распространенным дефектам относятся:

- химическая и структурная неоднородность,

- содержание вредных примесей и включений,

- дефекты микроструктуры,

- дефекты формы и поверхности слитка.

Для контроля и оценки качества металла разработаны специальные методы испытаний и средства измерения, а также соответствующие документы, характеризующие условия поставки и приемки. Для оценки качества металла определяют его:

- химический состав,

-механические свойства,

- проводят макро- и микроструктурные анализы,

- производят внешний осмотр.

В современной металлургическом производстве для повышения качества стали используют способы, которые основаны:

· на более полном удалении из сталей газов и вредных неметаллических включений;

· на изменении химического состава сталей за счет ввода в них специальных легирующих элементов, улучшающих различные свойства сталей.

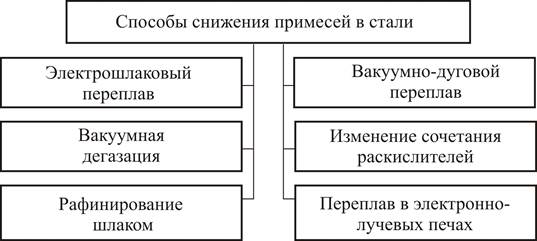

Основные металлургические способы снижения содержания газов и неметаллических включений в стали показаны на рисунке 6.6.

Рис. 6.6. Способы улучшения стали

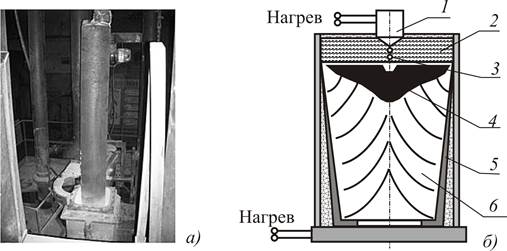

При электрошлаковом переплавеиз металла, подлежащего обработке, вначале изготавливают электроды, которые затем опускают в слой рабочего флюса, обладающего высоким сопротивлением (рис. 6.7).

Рис. 6.7. Промышленная установка шлакового переплава (а), устройство установки (б): 1 - электрод, 2 - шлаковая ванна, 3 - жидкий металл, 4 - металлическая ванна, 5 - охлаждаемый катализатор, 6- слиток.

При прохождении электрического тока рабочий флюс плавится и образуется шлак, который выделяет тепло. Проходя через жидкий шлак, капли металла очищаются от вредных примесей и образуют высококачественный слиток.

Вакуумная дегазация это один из наиболее распространенных способов повышения качества стали. Он заключается в удалении из стали водорода, кислорода и азота.

Сущность рафинирования металла шлаком заключается в том, что жидкую сталь из плавильной печи выливают в ковш со специальным синтетическим шлаком с большой высоты. При бурном перемешивании шлак всплывает и уносит вредные примеси, сталь получается чистой.

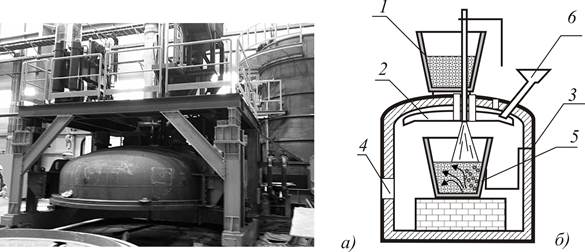

При вакуумно-дуговом переплаве в ковш с жидкой сталью помещают в камеру, закрывающуюся герметичной крышкой (рис. 6.9). Вакуумными насосами создают разрежение давления. При понижении давления из жидкой стали выделяются водород и азот. Всплывающие пузырьки газов захватывают неметаллические включения, в результате чего содержание их в стали снижается. Улучшаются прочность и пластичность стали.

Рис. 6.9. Промышленный вакуумный дегазатор (а), схема дегазатора (б): 1 – первый сталеразливочный ковш; 2 – защитный экран; 3 – вакуумная камера;

4 – вакуумпровод; 5 – второй сталеразливочный ковш; 6 – бункер для раскислителей и легирующих элементов

Существенное влияние на свойства сталей оказывает легирование. Процесс легирования – это намеренное введение в состав сплава соответствующих компонентов. Это приводит к изменению не только механических, химических и технологических, но и специальных свойств получаемых сталей.

Контрольные вопросы к лекции 6:

1. Опишите способ разливки стали в изложницы. Оцените преимущества и недостатки способа.

2. Опишите сифонный способ разливки стали. Оцените преимущества и недостатки способа.

3. Опишите непрерывный способ разливки. Оцените преимущества и недостатки способа.

4. Перечислите наиболее распространенные дефекты стали при разливке.

5. Опишите способ электрошлакового переплава. Дайте схему процесса.

6. Перечислите способы снижения примесей в стали.

7. Опишите способ вакуумной дегазации. Дайте схему процесса.

8. Для чего проводят процесс легирования сталей. На какие характеристики сталей влияют легирующие добавки.

Лекция 7. Основные понятия о заготовках и процессах их получения

Одну и ту же деталь можно изготовить из заготовок, полученных различными технологическими процессами. Одним из основополагающих принципов выбора процесса получения заготовки является ориентация на такой процесс изготовления, который обеспечит ей максимальное приближение к готовой детали.

Заготовка – это предмет труда, из которого изменением формы, размеров, свойств поверхности и (или) материала изготавливают деталь.

Заготовки характеризуются следующими показателями:

- Конфигурацией, которая в значительной степени определяет технологию, как ее изготовления, так и последующей обработки.

- Точностью размеров и состоянием поверхности, которые являются важнейшим фактором, влияющим на стоимость изготовления детали.

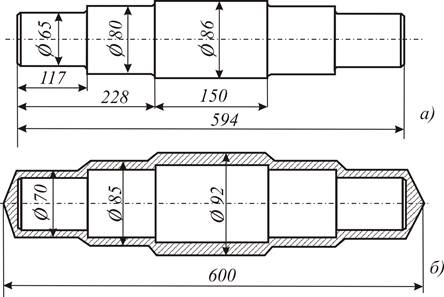

Рис. 7.1. Деталь типа «вал» (а); заготовка для детали с общим припуском на обработку (б)

Точность заготовки технологически определяется понятиями о припусках и напусках.

· Подприпускомна механическую обработку понимают слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу формы и размеров детали (рис. 7.1). Припуски делят на общие и операционные.

· Подобщим припускомна обработку понимают слой металла, необходимый для выполнения всех необходимых технологических операций, совершаемых над данной поверхностью

· Подоперационным припуском понимают слой металла, удаляемый при выполнении одной технологической операции.

Размер припуска существенно влияет на себестоимость изготовления детали.

Завышенный припуск увеличивает затраты труда, расход материала, режущего инструмента и электроэнергии.

Заниженный припуск требует применения более дорогостоящих способов получения заготовки, усложняет установку заготовки на станке, требует более высокой квалификации рабочего.

Поэтому назначаемый припуск должен быть оптимальным для данных условий производства.

· Поднапуском понимают избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для облегчения условий ее получения.

В себестоимости изготовления детали значительную долю составляют затраты на материал (около 60 %). Выбор технологического процесса получения заготовки по этому критерию определяют следующие показатели:

1. Коэффициент выхода годного металла (КВГ)характеризует расход металла в заготовительном цехе, размер брака, технологических отходов, определяется по формуле:

КВГ = М2 /М1

где М1 – масса исходного металла; М2 – масса заготавливаемого металла;

2. Коэффициент весовой точности (КВТ) отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки, определяется по формуле:

КВТ = М3 /М2

где М2 – масса заготавливаемого металла; М3 – масса готовой детали;

3. Коэффициент использования металла (КИМ)отражает общий расход металла на изготавливаемую деталь, определяется по формуле:

КИМ = М3 / М1

где М3 – масса готовой детали; М1 – масса исходного металла.

В машиностроении различают три основных вида заготовок:

- машиностроительные профили,

- штучные заготовки,

- комбинированные заготовки.

· Машиностроительные профили это заготовки постоянного сечения (круглого, квадратного, шестигранного или трубы). В крупносерийном и массовом производстве применяют также специальный прокат. На рисунке 7.2. показаны наиболее распространенные виды машиностроительных профилей.

Рис. 7.2. Некоторые виды машиностроительных профилей: пруток круглый (а), полоса (б), труба (в)

· Штучные заготовки получают литьем, ковкой, штамповкой или сваркой. На рисунке 7.3. показаны некоторые виды штучных заготовок

Рис. 7.3. Некоторые виды штучных заготовок: муфта (а), корпус (б),

диск (в)

· Комбинированные заготовки - это сложные заготовки, получаемые соединением (например, сваркой) отдельных более простых элементов. На рисунке 7.4. показаны некоторые виды комбинированных заготовок

Рис. 7.4. Некоторые виды комбинированных заготовок полученных соединением

В современном машиностроении применяют следующие основные методы получения заготовок:

- методом литья,

- методом обработки металлов давлением,

- методом сварки,

- методом порошковой металлургии.

· Литьем получают заготовки практически любых размеров, как простой, так и очень сложной конфигурации. При этом отливки могут иметь сложные внутренние полости и криволинейные поверхности, пересекающиеся под различными углами. Точность размеров и качество поверхности зависят от способа литья. Наиболее часто этим методом получают заготовки для корпусных деталей, станин станков и т.д.

· Обработкой металлов давлением получают машиностроительные профили, кованные и штампованные заготовки.

· Сварные заготовки изготавливают различными способами сварки. В ряде случаев сварка упрощает изготовление заготовки, особенно сложной конфигурации.

· Порошковая металлургия наиболее перспективный метод получения заготовок. Сырьем для получения заготовок служат полимерные массы и порошки различных материалов. Наиболее характерной особенностью таких заготовок является то, что они по форме и размерам могут соответствовать форме и размерам готовых деталей и требуют лишь незначительной, чаще всего отделочной финишной обработки.

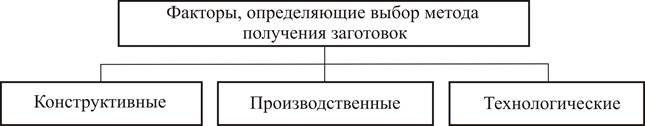

Выбор метода получения заготовки в машиностроении определяется факторами, которые делятся на три группы (рис.7.5).

Рис.7.5. Факторы, влияющие на выбор техпроцесса получения заготовки

К первой группе конструктивных факторов относятся:

- геометрия и форма выпускаемых деталей,

- размер выпускаемых деталей.

Ко второй группе производственных факторов относятся:

- характер и культура производства,

- технологическая оснащенность,

- организационный уровень производства,

- технологический уровень производства.

К третьей группе технологических факторов относятся:

- марка материала,

- качество поверхности,

- точность размеров,

- производительность процесса.

Учитывая данные факторы, технолог выбирает метод получения заготовки. Как правило, при выборе метода используется методика, состоящая из пяти этапов.

· Этап 1. Тщательно анализируются детальные и сборочные чертежи изделия, взаимосвязи элементов конструкции при сборке, эксплуатации и ремонте. Содержание этого этапа мы кратко рассматривали в лекции №2.

· Этап 2. Исходя из заданной программы выпуска продукции, и производственных возможностей предприятия, устанавливается тип и характер будущего производственного процесса (единичное, серийное, или массовое).

· Этап 3. В соответствии с конструкцией детали и предъявляемыми техническими требованиями устанавливают основные факторы, определяющие выбор вида заготовки и технологии ее изготовления.

· Этап 4. Анализируя степень влияния рассмотренных выше факторов, выбирают один или несколько технологических процессов, обеспечивающих получение заготовок требуемого качества.

· Этап 5. После выбора нескольких вариантов получения заготовок для каждого из них конкретизируют содержание технологического процесса их дальнейшей обработки.

Для разработанных технологических процессов определяют основные технико-экономические показатели и на основании их анализа выбирают наиболее рациональный метод.

Разработка технологических процессов изготовления заготовок должна осуществляться на основе технического и экономического принципов.

В соответствии с техническим принципом выбранный технологический процесс должен полностью обеспечить выполнение всех требований чертежа и технических условий на заготовку.

В соответствии с экономическим принципом изготовление заготовки должно вестись с минимальными производственными затратами.

Из нескольких возможных вариантов технологического процесса при прочих равных условиях выбирают наиболее экономичный, при равной экономичности - наиболее производительный.

Контрольные вопросы к лекции 7:

1. В чем состоит основная задача заготовительного производства.

2. Дайте определение понятию «заготовка»

3. Какими основными показателями характеризуются заготовки.

4. Дайте определение понятиям «припуск», «общий припуск», «операционный припуск».

5. Дайте определение понятию «напуск».

6. Объясните формулу расчета коэффициента использования металла (КИМ)

7. Охарактеризуйте машиностроительные профили, как вид заготовок. Определите область применения.

8. Охарактеризуйте штучные заготовки. Определите область применения.

9. Дайте основную классификацию методам получения заготовок.

10. В чем состоит преимущества метода получения заготовок порошковой металлургией.

11. перечислите и охарактеризуйте факторы, определяющие выбор метода получения заготовки.

12. Объясните влияние на выбор метода получения заготовки производственного фактора.

13. Объясните влияние на выбор метода получения заготовки технологического фактора.

14. Объясните влияние на выбор метода получения заготовки конструктивного фактора.

15. Охарактеризуйте технический и экономический принципы выбора процесса получения заготовки.

Дата добавления: 2015-06-27; просмотров: 9835;