Лекция 5. Процессы производства стали и цветных металлов

Обеспечение потребностей всех отраслей машиностроительного комплекса в качественной стальной металлопродукции является важной задачей.

· Сталямипринято называть сплавы железа с углеродом, содержащие до 1,5% углерода. Известны стали с большим содержанием углерода, но при этом значительно увеличиваются твёрдость и хрупкость сталей и они не находят широкого применения.

Основными исходными материалами для производства стали являются передельный чугун и стальной лом. Сущность любого металлургического передела чугуна в сталь – снижение содержания углерода и примесей путем их окисления и перевода в шлак и газы в процессе плавки. Различают следующие материалы, используемые для выплавки стали:

- металлосодержащие (металлошихта),

- добавочные (флюсы),

- окислительные.

К металлосодержащим материалам относятся материалы, показанные на рис. 5.1.

Рис. 5.1. Металлосодержащие материалы, используемые для выплавки стали

В качестве добавочных материалов (флюсов) в сталеплавильном производстве обычно используют различные известняки и бокситы.

В качестве окислителей применяют газы и твердые материалы: кислород, сжатый воздух, окалину, железную руду, агломераты.

Процессы выплавки стали осуществляют в три этапа.

· Первый этап – расплавление металлошихты и нагрев ванны жидкого металла. На этом этапе происходит окисление железа и примесей, содержащихся во флюсах (кремния, марганца и фосфора). Наиболее важная задача данного этапа это удаление фосфора путем перевода его в шлак с помощью химических реакций.

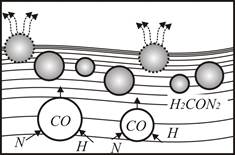

· Второй этап – кипение металлической ванны. При реакции оксида железа с углеродом, пузырьки оксида углерода выделяются из жидкого металла, вызывая «кипение ванны».

Рис. 5.2. Кипение ванны и удаление примесей водорода и азота

При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения и газы, проникающие в пузырьки CO (рис. 5.2). Все это способствует повышению качества металла. Этот этап - основной в процессе выплавки стали.

· Третий этап – раскисление стали. Этап заключается в восстановлении оксида железа, растворённого в жидком металле. Повышение содержания кислорода в металле необходимо для окисления примесей.

Чугун переделывается в сталь на различном по принципу действия металлургическом оборудовании:

- мартеновских печах,

- кислородных конверторах,

- электрических печах.

Современная мартеновская печь представляет собой вытянутую в горизонтальном направлении камеру, сложенную из огнеупорного кирпича (рис. 5.3, а).

Рис. 5.3. Мартеновская печь: внешний вид (а), устройство (б): 1 - камера печи, 2 - регенераторы, 3 - загрузочные окна, 4 - факел, 5 - шихта, 6 - стальной расплав, 7 - отверстие выпуска стали, 8- ковш, 9- головки печи

В передней стенке (рис. 5.3, б) имеются загрузочные окна для подачи шихты и флюса (3), а в задней – отверстие для выпуска готовой стали (7). С обоих торцов плавильного пространства расположены головки печи (9), которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут.

Для подогрева воздуха и газа печь имеет два регенератора (2). Через один из регенераторов подают воздух, который нагревается до 1200 ○C и поступает в головку печи, где смешивается с топливом, на выходе из головки образуется факел (4), направленный на шихту (5). Температура факела пламени достигает 1800 oC. Факел нагревает рабочее пространство печи и шихту, а также способствует окислению примесей шихты. Продолжительность плавки составляет 3-12 часов.

Электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей. Различают дуговые и индукционные электропечи.

- Дуговая печь (рис. 5.4, б) питается трёхфазным переменным током. Имеет три цилиндрических электрода (2), к которым подводится электрический ток по кабелям. Между электродом и металлической шихтой (4) возникает электрическая дуга - источник высокой температуры для расплава (5).

- Индукционныеэлектропечи имеют преимущества по сравнению с другими плавильными агрегатами. Они позволяют:

- легко регулировать тепловой процесс, изменяя параметры тока;

- получать высокую температуру металла,

- создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет раскислять металл с образованием минимального количества неметаллических включений.

Рис.5.4. Дуговая печь: внешний вид (а), устройство (б): 1 – камера печи, 2 – электроды, 3 – электрическая дуга, 4 – шихта, 5 – расплав, 6 - ковш.

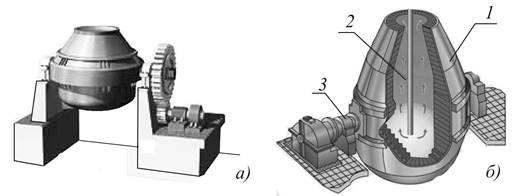

Конверторной печью называют большую стальную реторту, футерованную огнеупором (рис. 5.5, а). Конверторно-кислородный способ получения стали протекает следующим образом. Кислород (2) (рис. 5.5, б) вдувают в конвертор через его горловину, и он попадает на поверхность шихты. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Происходит разогрев металла теплотой, выделяющейся при окислении. Процесс идет с высокой температурой, что дает возможность перерабатывать в конверторе чугуны с различным содержанием примесей, а также вводить в конвертор не только жидкий металл, но и добавлять к нему железную руду.

Рис.5.5. Конверторная печь: внешний вид (а), устройство (б): 1 – камера печи, 2 – вдуваемый кислород, 3 – устройство переворота

Среди процессов производства цветных металлов наиболее распространены процессы производства меди, алюминия и магния.

Медь в природе находится в составе сульфидных руд и самородной металлической меди. К основным способам получения меди относятся:

- гидрометаллургический способ,

- пирометаллургический способ.

· Гидрометаллургический способ основан на принципе ее выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора.

· Получение меди пирометаллургическим способом состоит из обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования. Штейн представляет собой сплав, содержащий сульфиды меди и железа. Штейн подвергают продувке сжатым воздухом в горизонтальных конвертерах. Таким образом, в конвертере получают черновую медь, Эту медь сливают в ковш и разливают в стальные изложницы или на разливочной машине. Черновую медь рафинируют. Сущность рафинирования черновой меди заключается в удалении примесей.

Алюминий занимает первое место среди металлов по распространению в природе. Его содержание в земной коре составляет 7,45%. Рудами алюминия являются: бокситы, нефелины, алуниты и каолины.

Производство алюминия состоит из двух основных процессов:

- добыча глинозема из руды,

- электролиза глинозема.

Электролиз глинозема проводят в растворе криолита (Nа3АlF6) в специальных электролизных ваннах (электролизерах) (рис. 5.6, а и б). Внутри кожуха (1) имеется ванна глубиной 0,5—0,6 м заполненная электролитом (5) и находящимся под ним слоем жидкого алюминия (6).

Угольный анод (2) подвешен на стальных стержнях так, что его нижний конец погружен в электролит, через стержни к аноду подается ток от шин. Разряжающийся на катоде алюминий накапливается на дне ванны под слоем электролита. Жидкий алюминий извлекают из ванн помощью вакуумных ковшей.

Рис.5.8. Алюминиевый электролизер: внешний вид (а), устройство (б): 1 – кожух, 2 – анод, 3 – глинозем, 4 - катод, 5- электролит

Для получения магния наибольшее распространение получил электролитический способ, сущность которого заключается в получении чистых безводных солей магния, электролизе этих солей в расплавленном состоянии и рафинировании металлического магния.

Основным сырьем для получения магния являются: карналлит, магнезит, доломит, бишофит. Для получения магния наибольшее распространение получил электролитический способ, сущность которого заключается в получении чистых безводных солей магния, электролизе этих солей в расплавленном состоянии и рафинировании металлического магния.

Электролиз осуществляют в электролизере, футерованном шамотным кирпичом. Анодами служат графитовые пластины, а катодами – стальные пластины. Электролизер заполняют расплавленным электролитом сложного состава, куда входит хлористый магний.

Для электролитического разложения хлористого магния через электролит пропускают ток. В результате образуются ионы хлора, которые движутся к аноду. Ионы магния движутся к катоду и после разряда выделяются на поверхности, образуя капельки жидкого чернового магния. Черновой магний рафинирую.

Контрольные вопросы к лекции 5:

1. Что является исходным металлическим сырьем для производства стали.

2. Опишите второй этап выплавки стали. В чем заключается процесс кипения металлической ванны

3. Опишите сущность мартеновского процесса. Оцените его преимущества и недостатки.

4. Опишите сущность выплавки стали в электродуговой печи. Оцените его преимущества и недостатки.

5. Что является исходным сырьем для производства меди и алюминия. Опишите этапы пирометаллургического способа получения меди.

6. Опишите процесс производства алюминия

7. Опишите процесс производства магния

Дата добавления: 2015-06-27; просмотров: 2801;