Лекция 8. Технологические процессы получения заготовок литейным методом

Технологии литейного производства на современном этапе позволяют получать изделия с высокими эксплуатационными свойствами. Отливки надежно работают в реактивных двигателях, атомных энергетических установках и других машинах ответственного назначения. Они используются в изготовлении строительных конструкций, станочного и прессового оборудования, морских судов, деталей бытового оборудования.

Под литейным методом понимают процесс получение заготовок путем заливки расплавленного металла заданного химического состава в литейную форму, полость которой имеет конфигурацию заготовки.

В современном литейном производстве наиболее часто применяются два основных способа:

· литье в песчаные формы,

· специальные способы литья.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Этим способом изготавливают отливки из чугуна, стали, цветных металлов в широком диапазоне весов и размеров. Сущность этого процесса заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

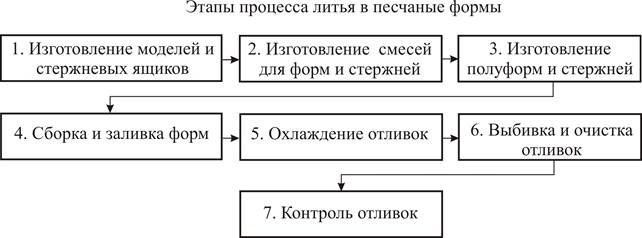

Этапы технологического процесса изготовления отливок в песчаных формах представлены на рисунке 8.1.

Рис. 8.1. Этапы технологического процесса изготовления отливок в песчано-глинистых формах

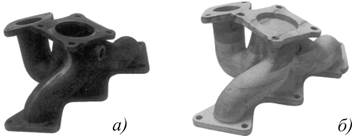

· Под литейной моделью (рис. 8.2) понимают приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки. Применяют модели разъемные и неразъемные, деревянные, металлические и пластмассовые. На рисунке 8.2, б показана модель для литья в песчано-глинистую форму изготовленная самым современным способом – прототипированием.

Рис. 8.2. Деталь, полученная литьем в песчано-глинистую форму (а) и ее литейная модель (б)

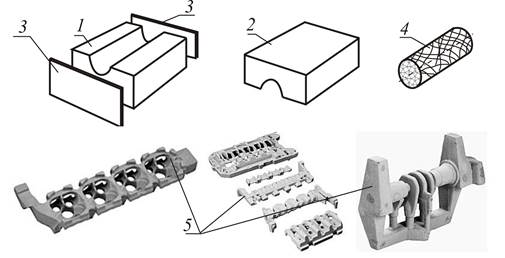

· Под стержневым ящиком (рис. 8.3) понимают формообразующее изделие, имеющее рабочую полость для получения в ней литейного стержня нужных размеров и очертаний из стержневой смеси. Литейные стержни устанавливают для образования: полостей, отверстий, иных сложных контуров заготовки.

Рис. 8.3. Стержневой ящик: 1,2 - полуформы ящика, 3 - фрагмент опоки, 4 - готовый стержень, 5 - виды стержней в машиностроении

· .Для приготовления смесей используются природные и искусственные материалы. Обычно используется кварцевый или цирконовый песок и связующие добавки. Добавки обеспечивают прочность, пластичность и термическую устойчивость формовочной смеси.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

· Изготовление литейных форм по своей физической сущности аналогично строительству норок ребенком в песочнице. Ребенок кладет одну руку на песок, засыпает ее сверху и утрамбовывает его второй рукой. После утрамбовки песка ребенок вытаскивает руку из него и там остается "норка", по размерам и форме напоминающая его засыпаемую песком руку.

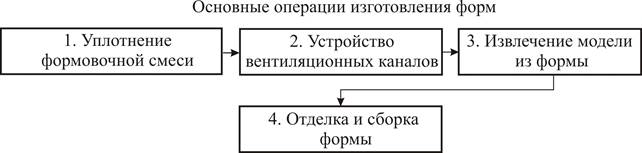

В реальной технологии литья вместо руки ребенка используется модель того изделия, которое будут отливать. Литейная форма обычно состоит из верхней и нижней полуформ, которые изготавливаются в опоках. Основные операции изготовления литейных форм показаны на рисунке 8.4.

Рис. 8.4. Основные операции изготовления литейных форм

· Форму собирают и заливают расплавленным металлом. Заливка осуществляется из ковшей чайникового, барабанного и других типов. Литейную форму заливают расплавленным металлом через литниковую систему. Под литниковой системой понимают совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

· Процесс охлаждения отливок длится от нескольких минут (для небольших тонкостенных отливок) до нескольких суток и недель (для крупных толстостенных отливок). Для сокращения продолжительности охлаждения используют методы принудительного охлаждения водой или воздухом.

· Выбивка отливки – это процесс удаления затвердевшей и охлажденной до определенной температуры отливки из литейной формы, при этом литейная форма разрушается. Осуществляют на специальных выбивных установках.

· Обрубка отливок это процесс удаления с отливки прибылей, литников, выпоров и заливов по месту сопряжения полуформ. После обрубки отливки зачищают.

· Очистка отливок – это процесс удаления пригара, остатков формовочной и стержневой смесей с наружных и внутренних поверхностей отливок. Осуществляется в галтовочных барабанах, в гидропескоструйных и дробеметных камерах, а также химической или электрохимической обработкой.

Несмотря на универсальность и относительную дешевизну, процесс литья в песчаные формы связан с большим грузопотоком вспомогательных материалов и высокой трудоемкостью. 15-20% массы заготовки превращается в стружку при последующей механической обработке.

Переход к специальным способам литья дает возможность снизить припуски на механическую обработку и количество стружки до 5-7%. Специальные способы литья позволяют:

- получать отливки повышенной точности и с более высокими показателями чистоты поверхности,

- снижать расходы на материалы формовочных смесей.

В современном машиностроительном производстве существуют более 50 способов специального литья, отличающихся от литья в песчаные формы следующими признаками:

- конструкцией литейных форм,

- материалом литейных форм,

- использованием внешних воздействий для заполнения форм и т.д.

Наиболее распространенные специальные способы литья показаны на рисунке.8.5.

Рис. 8.5. Специальные способы литья

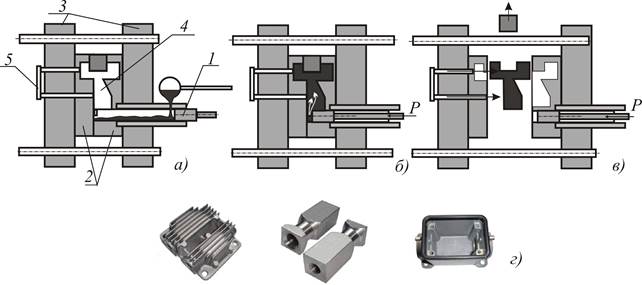

· Литье под давлением – это процесс литья, когда расплавленный материал подается в литейную форму под достаточно большим давлением, что позволяет значительно снизить риск получения брака в виде раковин и пористости, (рис. 8.6). Сначала металл доставляется в камеру прессования (рис.8.6, а), затем подается в полость пресс-формы (рис.8.6, б). После затвердевания отливки пресс-форма раскрывается, стержень извлекается, и отливка удаляется из рабочей полости пресс-формы (рис. 8.8, в).

Рис.8.6. Схема процесса литья под давлением: заливка металла (а), прессование (б), извлечение заготовки (в), заготовки, полученные этим способом (г); 1- поршень давления, 2 - части формы, 3 - поддерживающие элементы, 4 - полость пресс-формы, 5 - выталкиватель

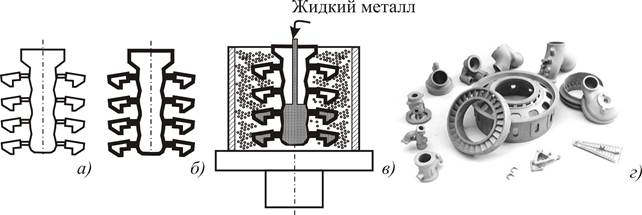

· Литье по выплавляемым моделям – это процесс, когда модели изготавливают в пресс-формах из легкоплавкого материала (воск или стеарин) (рис. 8.7, а), которые попеременно погружают в клеевой состав и в "кипящий" песок, наращивая тем самым слой склеенного песка на поверхностях моделей. Затем все это помещают в печь или кипяток, где легкоплавкий материал моделей расплавляется и вытекает из форм и они помещаются в печь для прокаливания.

Рис. 8.7.Сзема процесса по выплавляемым моделям: восковая модель (а), оболочковая форма (б), процесс заливки (в), заготовки, полученные данным способом (г)

Получается прочная, но хрупкая оболочка (рис. 8.7, б), в которую заливают расплавленный материал (рис. 8.7, в), а после затвердевания отливки форма легко разрушается от небольшой динамической нагрузки, например, от удара молотком или от небольшого нажатия прессом.

· Литье в оболочковые формыпо технологии процессаизготовления литейных форм такая же, как и по выплавляемым моделям, но сами модели делают так же, как для литья в песчаные формы. Это позволяет делать литейные формы по простой и дешевой технологии и получать крупногабаритные отливки, но производительность процесса значительно ниже, чем при литье по выплавляемым моделям.

· Литье в кокиль – это процесс литья в металлическую форму многоразового использования, что обеспечивает достаточно высокую производительность процесса, но требует гораздо больших затрат на ее изготовление.

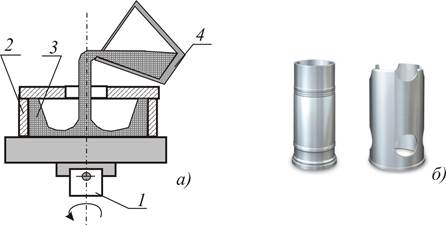

· Центробежное литье – это процесс, когда литейная форма должна вращаться при подаче в нее расплавленного материала, который под действием центробежных сил прижимается к стенкам формы (рис. 8.8).

Рис. 8.8. Схема процесса вертикального центробежного литья (а), заготовки, полученные этим способом (б); 1- двигатель для вращения, 2 - изложница, 3 - расплавленный металл, 4 - ковш

Центробежные силы способствуют уплотнению материала отливки, снижая риск получения брака в виде пористости и раковин. Эта технология позволяет получать многослойные отливки из различных материалов.

· При непрерывном литье расплавленный металл из металлоприемника через графитовую насадку поступает в водоохлаждаемый кристаллизатор и затвердевает в виде отливки, которая вытягивается специальным устройством.

Длинные отливки разрезают на заготовки требуемой длины. Процесс, по сути, напоминает непрерывную разливку стали (см. материал лекции 7).

Для производства отливок специальными способами литья чаще всего используют:

- серые, высокопрочные и ковкие чугуны;

- углеродистые и легированные стали;

- медные (бронзы и латуни), цинковые, алюминиевые и магниевые сплавы;

- сплавы тугоплавких металлов (титан, молибден, вольфрам).

Преимуществами специальных способов литья являются:

· изготовление заготовок с высокой весовой точностью (для специальных способов литья);

· изготовление отливок практически неограниченных габаритов и массы;

· получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием (магниты).

Наиболее подробно с некоторыми процессами литья Вы познакомитесь на лабораторных работах.

Контрольные вопросы к лекции 8:

1. В чем состоит сущность литейного метода.

2. Какие способы получения заготовок методом литья используют в машиностроении.

3. Из каких этапов состоит процесс литья в песчано-глинистые формы.

4. Для чего используют стержни и стержневые ящики.

5. Опишите процесс изготовления литейных форм.

6. Что такое литниковая система и ее назначение в процессе литья в песчано-глинистые формы.

7. Перечислите специальные способы литья.

8. Опишите процесс центробежного литья.

9. Опишите процесс литья в оболочковые формы.

10. Опишите процесс литья под давлением.

11. В чем состоят преимущества специальных способов литья.

Дата добавления: 2015-06-27; просмотров: 3320;