Лекция 9. Технологические процессы получения заготовок методом обработки металлов давлением

· Сущность и закономерности метода обработки металлов давлением. Разновидности его технологических процессов (способов)

· Технологические процессы получения заготовок прокаткой

· Технологические процессы получения заготовок прессованием

Благодаря пластичности металлов, проявляющейся при деформации в холодном или горячем состоянии, можно изменять форму исходной заготовки. Относительно лёгкая обработка металлов давлением во многом определяет их широкое применение. Пластичность металлов, как технологическое свойство, настолько существенно, что когда-то даже было основой определения металла (Металл - это светлое тело, которое можно ковать).

· Обработкой давлением называются процессы получения заготовок или деталей машин силовым воздействием инструмента на заготовку из исходного материала. Все процессы обработки металлов давлением основаны на пластическом деформировании заготовок.

- Поддеформацией понимают процесс изменение формы и размеров твердого тела, под воздействием приложенных к нему нагрузок.

- Пластическая деформация - это деформация, которая остается после снятия внешней нагрузки, (тело не восстанавливает первоначальную форму и размеры). Для увеличения пластичности металл нагревают до температуры, при которой наиболее полно проявляются его пластические свойства или подвергают обработке в холодном состоянии.

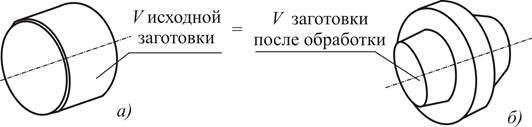

Рис. 9.1. Закон постоянства объема: исходная заготовка (а), заготовка после обработки давлением (б)

Процессам обработки металлов давлением присущи определенные закономерности.

· Закон постоянства объема. Пластическая деформация практически не влияет на плотность металла, поэтому действует закон постоянства объема: объем тела при его пластической деформации остается неизменным (рис. 9.1).

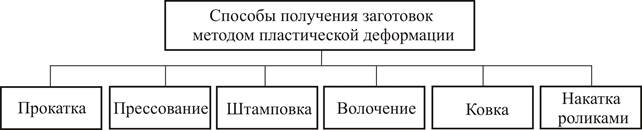

· Закон подобия. При осуществлении в одинаковых условиях одних и тех же процессов пластического деформирования геометрически подобных тел из одинакового материала отношение усилий деформирования и затраченной работы одинаково соотносится к линейным размерам деформированного тела (рис. 9.2).

Рис. 9.2. Изменение формы заготовки по закону подобия

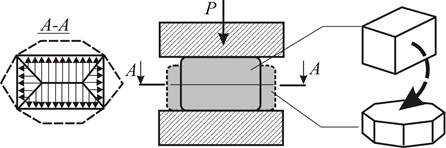

· Закон наименьшего сопротивления. В случае возможности перемещения точек деформируемого тела в различных направлениях, каждая точка перемещается в направлении наименьшего сопротивления. Закон позволяет учесть предпочтительное направление течения металла, определить, какая часть полости штампа заполнится быстрее (рис.9.3).

Рис. 9.3. Изменение формы заготовки по закону наименьшего сопротивления

При выборе металла или сплава для изготовления изделия различными способами обработки давлением учитывается способность материала к данному методу обработки. Это свойство в машиностроении называют ковкостью.

· Под ковкостью понимают свойство металла изменять свою форму, под действием ударов или давления, не разрушаясь. Степень ковкости зависит от многих параметров. Наиболее существенным из них является состав и структура металла. Так, например, с повышением содержания углерода в стали пластичность падает.

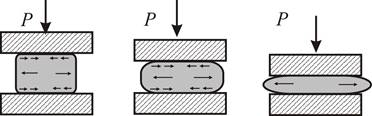

В машиностроении широко используют следующие способы получения заготовок обработкой давлением (рис. 9.4).

Рис. 9.4. Способы получения заготовок методом пластической деформации

· Прокатка.

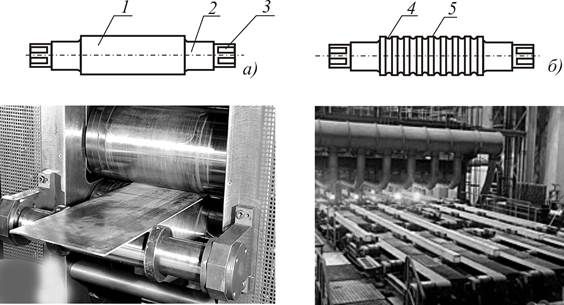

Под прокаткой принято понимать процесс обжатия заготовки между вращающимися валками. В зависимости от прокатываемого профиля валки могут быть гладкими (рис.9.5, а) и калиброванными (ручьевыми) для получения сортового проката (рис.9.5, б). Ручей это профиль на боковой поверхности валка. Промежутки между ручьями называются буртами.

Рис. 9.5. Прокатные валки: гладкий (а), калиброванный (б); 1 - рабочая часть, 2 - шейка, 3 - трефа, 4 - ручьи, 5 - бурты

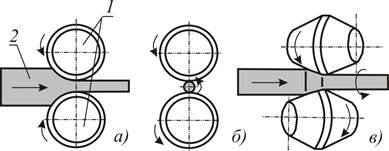

Существуют три основных разновидности прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рис.9.6).

- При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис.9.6, а). Заготовка втягивается в зазор между валками за счет сил трения.

- Припоперечной прокатке (рис. 9.6, б) оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном. В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления.

Рис. 9.6. Схемы способов прокатки: продольная (а), поперечная (б), поперечно-винтовая (в); 1 - прокатные валки, 2 - заготовка

- Припоперечно – винтовой прокатке (рис. 9.6, в) валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл помимо вращения получает еще поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии.

Процесс прокатки осуществляется как в холодном, так и горячем состоянии.На рисунке 9.7. показано поэтапное содержание технологического процесса прокатывания заготовки типа «труба».

Процесс прокатки осуществляют на специальных прокатных станах. Главный признак, определяющий устройство прокатного стана — его назначение в зависимостиот сортамента продукции или выполняемого технологического процесса.

Рис. 9.7. Технологический процесс получения трубной заготовки способом прокатки с предварительным нагревом

Листовые и полосовые станы горячей прокатки предназначены для получения:

- плит толщиной 50—350 мм,

- листов толщиной 3—50 мм и

- полос (сматываемых в рулоны) толщиной 1,2—20 мм.

Сортовые и трубопрокатные станы весьма разнообразны по своей характеристике и расположению оборудования предназначены для получения:

- широкополочных балок,

- рельсов,

- проволоки,

- полосы, трубы и т.п.

· Прессование.

Под прессованием понимают вид обработки металлов давлением, при котором металл, заключенный в замкнутую форму, выдавливается через отверстие, меньшей площади, чем площадь сечения исходного материала.

Рис. 9.8. Матрицы для прессования заготовок: трапеция (а), шестигранник (б), овал (в)

Инструментом при прессовании служат различные матрицы, контур которых повторяет поперечное сечение прессованной заготовки (рис. 9.8) В результате прессуемый металл принимает вид прутка, который может быть простым или сложным, сплошным или полым, в зависимости от формы и размеров отверстия.

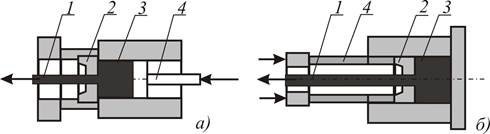

Применяются две способа прессования: прямой и обратный. При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении (рис. 9.9, а).

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей (рис. 9.9, б).

Рис. 9.9. Схема прессования прутка прямым (а) и обратным (б) прессованием;

1 – готовый пруток, 2 – матрица, 3 – заготовка, 4 - пуансон

На рисунке 9.10. показано поэтапное содержание технологического процесса получения алюминиевого профиля из слитка методом прессования.

Рис. 9.10. Технологический процесс получения заготовки способом прокатки с предварительным нагревом

Прессование, как правило, осуществляют на гидравлических прессах. Гидравлические прессы классифицируют по конструктивным особенностям и назначению. Характерными признаками конструкции прессов являются расположение цилиндров и тип станины.

В соответствии с вертикальным и горизонтальным расположением цилиндров различают вертикальные и горизонтальные прессы. Прессование это современный способ получения различных профильных заготовок:

- прутков диаметром 3-250 мм,

- труб диаметром 20-400 мм с толщиной стенки 1,5-15 мм,

- профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2.

Контрольные вопросы к лекции 9:

1. Чем принципиально характеризуется метод обработки металлов давлением.

2. В чем заключается закон постоянства объема.

3. В чем заключается закон наименьшего сопротивления.

4. В чем заключается закон подобия.

5. Охарактеризуйте сущность процесса прокатки. Дайте классификацию способов прокатки.

6. Охарактеризуйте сущность процесса прессования. Дайте классификацию способов прессования.

7. Какое оборудование и инструменты используют в процессе прокатки.

8. Какое оборудование и инструменты используют в процессе прессования.

9. Охарактеризуйте этапы процесса прессования.

10. Охарактеризуйте этапы процесса прокатки

Дата добавления: 2015-06-27; просмотров: 3435;