Лекция 12. Технологические процессы получения заготовок из неметаллических материалов

· Технологические процессы порошковой металлургии

· Технологические процессы получения заготовок из пластмасс

· Технологические процессы получения заготовок изрезин

· Технологические процессы получения заготовок из композиционных материалов

Понятие неметаллические материалы включает большой ассортимент материалов таких, как пластические массы, композиционные материалы, резиновые материалы, клеи, лакокрасочные покрытия, древесина, а также силикатные стекла, керамика и др. Неметаллические материалы являются не только заменителями металлов, но и применяются как самостоятельные, иногда даже незаменимые материалы. Применение неметаллических материалов обеспечивает значительную экономическую эффективность.

К основным технологическим процессам получения заготовок из неметаллических материалов относятся следующие процессы (рис. 12.1).

Рис. 12.1. Основные технологические процессы получения заготовок из неметаллических материалов

Сущность порошковой металлургии заключается в производстве порошков и изготовлении из них изделий, покрытий или материалов многофункционального назначения по безотходной технологии.

Рис. 12.2. Виды деталей и заготовок, полученных порошковой металлургией: валы (а); наконечники (б); трубы (в); тигли (г); литьевые формы (д); пористые материалы различного назначения (е)

Порошки получают из металлического и неметаллического сырья, а также вторичного сырья машиностроительного и металлургического производства. Соответственно такой процесс применим для получения и металлических заготовок. На рисунке 12.2. показаны некоторые виды заготовок и деталей, полученных процессом порошковой металлургии.

Технологический процесс производства и обработки изделий и неметаллических материалов методами порошковой металлургии включает следующие этапы (рис. 12.3).

Рис. 12.3. Этапы технологического процесса получения керамической шестерни методом порошковой металлургии

В машиностроении используют следующие способы получения порошков:

- механические,

- физико-химические.

Рассмотрим разновидностимеханического способа получения порошков. К ним относятся следующие процессы.

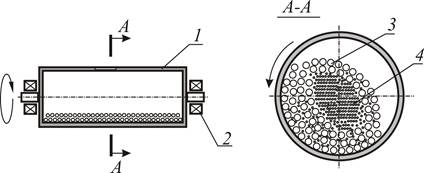

· Дробление и размол твердых материалов – это процесс измельчения стружки, обрезков и компактных материалов, его проводят в шаровых, вихревых, молотковых и других мельницах (рис. 12.4). Получают порошки железа, цветных металлов, различных сталей.

Рис. 12.4. Простейшая шаровая барабанная мельница: 2- барабан мельницы, 2 - узел вращения, 3 - металлические шарики, 4 - порошковая масса

· Диспергирование расплава - это процесс, при котором на струю расплавленного металла воздействуют центробежными силами. Получают порошки алюминия, свинца, цинка, бронзы, латуни, железа, чугуна, стали.

· Грануляция расплава - это процесс, когда порошок образуется при сливании расплавленного металла в жидкость (например, в воду). Получают крупные порошки железа, меди, свинца, олова, цинка.

· Процесс обработки твердых (компактных) металлов резанием связан с получением стружки в виде мелких частиц.

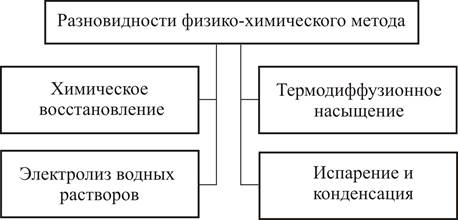

Физико-химический способ получения порошков имеет следующие разновидности (рис.12.5):

Рис. 12.5. Физико-химические методы получения порошков

После получения порошковой смеси необходимой рецептуры из нее необходимо сформовать плотную заготовку. Наиболее часто используют следующие способы формования:

- холодное прессование,

- горячее прессование,

- прокатка,

- экструзия.

Операция прессования складывается из этапов, показанных на рисунке 12.6.

Рис. 12.6. Технологический процесс получения предварительной заготовки прессованием

В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает.

Для получения заготовок необходимой формы используют различные способы прессования (рис. 12.7).

Способом выдавливания (экструзии) изготовляют прутки, трубы и профили различного сечения. Процесс получения заготовок заключается в выдавливании порошка через комбинированное отверстие пресс-формы (рис. 11.7, б). При этом в порошок добавляют пластификатор.

Рис. 12.7. Различные способы прессования: двухстороннее прессование (а); выдавливание (экструзия) (б); прокатка (в); 1- пуансон, 2- пресс-форма, 3 - порошок; 4-ролики

Способом прокатки получают тонкие ленты, полосы, листы из порошков (рис. 12.7, в) Порошок непрерывно поступает из бункера в зазор между валками. При вращении валков происходит обжатие и вытяжка порошка в ленту или полосу определенной толщины.

Для дополнительной обработки заготовок из порошковых материалов используют следующие процессы:

- механическую обработку используют для достижения чистоты поверхности и точности размеров заготовок. Для механической обработки заготовок из порошков применяют твердосплавный и алмазный абразивный инструмент.

- процессы химико-термической обработки, которыепозволяют улучшить механические свойства изделий и расширять область применения. Так, например, нитроцементация увеличивает износостойкость деталей; диффузионное хромирование увеличивает износостойкость и коррозионную стойкость в несколько раз.

- покрытия и пропиткииспользуют для заполнения пор в заготовках из порошковых материалов, что также повышает их эксплуатационные характеристики.

Изготовление изделий из пластмасс.

В большинстве случаев детали изготовляют из пластмасс, находящихся в вязкотекучем состоянии (рис.12.8).

Рис. 12.8. Виды деталей и заготовок, полученных из пластмасс различными способами: корпус (а); емкость для жидкости (б); автомобильная панель (в); корпус телефонного аппарата (г)

В машиностроении используют следующие способы получения деталей и заготовок из пластмасс:

- прессование,

- литье под давлением,

- экструзия (выдавливание),

- штамповка,

- выдувание,

- каландрование.

Технологический процесс производства и обработки изделий и пластмасс включает следующие этапы (рис. 12.9).

Рис. 12.9. Этапы технологического процесса получения дверной панели л/а из пластмассы

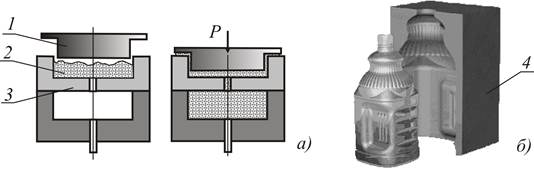

Обычное прессование чаще применяют для термореактивных пластмасс, которые подаются в пресс-формы в таблетированном или гранулированном виде. Пресс-форма состоит из матрицы и пуансона, между которыми при замыкании формы образуется полость, соответствующая форме изделия, где происходит его отверждение. Поверхность изделий получается гладкой и блестящей, но имеет заусеницы (грат), которые в дальнейшем удаляют (рис. 12.10, а).

- Литьевое прессование применяют в производстве изделий с металлической фурнитурой или с глубокими отверстиями. При этом способе пресс-форма замыкается до поступления в нее пресс-порошка, а затем по литниковым каналам в нее поступает размягченная термореактивная смола.

- Литье под давлением используют преимущественно для получения изделий из термопластов. Предварительно разогретый до вязкотекучего состояния термопласт под давлением впрыскивается в замкнутую литьевую форму, после охлаждения форма раскрывается и изделие выталкивается наружу. Изделия, изготовленные этим способом, не проходят дополнительную обработку.

- Экструзия (выдавливание) заключается в непрерывном выдавливании профилированных изделий большой длины на экструдере. Разогретая пластмасса подается шнеком к мундштуку, который придает нужный профиль изделию. Этим способом перерабатывают термопласты (полиэтилен, ПВХ, полиамид и др.), из которых изготавливают трубы, стержни, листы, пленку. На экструдерах покрывают изоляцией проволоку.

- Штамповкаприменяется для выработки изделий преимущественно из листовых термопластов. Этим способом получают различные изделия (мыльницы, футляры для зубных щеток, очков и др.), главным образом из целлулоида.

- Выдувание производят следующим образом. Два листа пластмассы помещают в нагретую форму, а воздух или пар пропускают между листами, которые прижимаются к стенкам формы, образуя пустотелое изделие. Выдувание пустотелых изделий из труб заключается в том, что термопласт прерывисто подается в виде трубы в форму, где труба раздувается до нужных размеров и формы. На изделиях обычно остаются следы от формы. Этим способом вырабатывают полиэтиленовые бутыли, канистры, флаконы и др. удаляют (рис. 12.10, б).

Рис. 12.10. Процессы получения изделий из пластмасс: обычное прессование (а); выдувание (б)

- Каландрование применяют для изготовления пластин, листов из ПВХ, а также искусственных кож на тканевой, трикотажной или волокнистой основе. Разогретую смесь полимера с наполнителем, пластификатором и красителем с помощью каландра наносят на одну сторону ткани. Иногда одновременно проводят теснение пластиката или искусственной кожи.

Некоторые изделия из пластмасс (термопласты) вырабатывают способом сварки. Сварка может быть контактная (нагретым инструментом), токами высокой частоты, ультразвуком.

Процессы получения заготовок изрезин.

Резина является продуктом вулканизации смеси, содержащей каучук, наполнители, пластификаторы, активаторы вулканизации, антиоксиданты и другие ингредиенты. Важнейшим свойством резины является ее высокая упругость, т.е. способность к большим обратимым деформациям. На рисунке 12.11 показаны изделия из резины, получаемые современными процессами.

Рис. 12.11. Виды деталей и заготовок, полученных из резины: уплотнители (а); трубы (б); листовая резина (в); шланги (г); а/м покрышки (д)

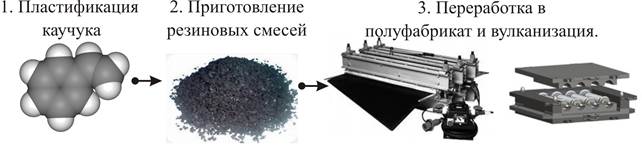

При изготовлении самых разнообразных резиновых изделий, как правило, используются похожие технологические процессы, состоящие из основных операций (рис. 12.12).

Рис. 12.12. Технологический процесс изготовления изделий из резины

· Подготовка резиновой смеси заключается в смешении входящих в нее компонентов. Перед смешением каучук переводят в пластичное состояние многократным пропусканием его через специальные вальцы, предварительно подогретые до температуры40-50°С. Находясь в пластичном состоянии, каучук обладает способностью хорошо смешиваться с другими компонентами. Смешение проводят в червячных или валковых смесителях.

· Формообразование деталей и заготовок. Для этой операции используют различные процессы:

- Каландрование – этот процесс применяют для получения резиновых смесей в виде листов и прорезиненных лент, а также для соединения листов резины и прорезиненных лент (дублирование).

- Непрерывное выдавливание – этот процессиспользуют для получения профилированных резиновых деталей (труб, прутков, профилей для остекления). Детали непрерывным выдавливанием изготовляют машинами червячного типа.

- Прессование – этот процесс является одним из основных способов получения фасонных деталей (манжет, уплотнительных колец, клиновых ремней и т.д.).

- Литьем под давлением получают детали сложной формы.

- Намоткой получают сложные изделия (гибкие бронированные шланги и рукава).

· Вулканизация- это основной этап технологического процесса, который состоит в нагревании изделия, изготовленного из резиновой смеси.

При вулканизации к каучуку присоединяется сера, вследствие чего каучук приобретает ряд ценных свойств: высокую эластичность, прочность, химическую стойкость и т.д.

В настоящее время производство резиновых изделий принято разделять на производство пневматических шин, производство резиновой обуви и производство технических изделий. Вследствие большого разнообразия технических изделий, изготовляющие их заводы, специализируются по отдельным видам или группам изделий.

Процессы получения заготовок из композиционных материалов

Современное производство элементов конструкций из КМ в значительной мере ориентируется на препреговую технологию изготовления изделий.

- Препреги – это композиционные материалы, предварительно пропитанные смолой при высокой температуре и давлении. Смола в препрегах находится в полутвердом состоянии. Ее полное отверждение происходит при формовании. Препрег обычно представляет собой рулоны или пакеты ленточного калиброванного материала с разделительной пленкой между слоями в дальнейшем их подвергают плоскому или фасонному формованию. На рисунке 12.13. показаны некоторые изделия, из композиционных материалов.

Рис. 12.13. Изделия из композиционных материалов; мотошлем (а); горные лыжи (б); велосипедная рама (в); деталь кузова автомобиля (г)

В машиностроении наибольшее практическое применение находят следующие способы производства изделий из композитных материалов:

· Контактное формование с укладкой пропитанного смолой волокнистого холста на форму. На рисунке 12.14. показаны этапы технологического процесса изготовления детали способом контактного формования.

Рис. 12.14. Технологический процесс изготовления детали из композитного перепрега способом контактного формования

Контактным формованием производят широкую номенклатуру изделий: кузова, крылья, крыши автомобилей, ванны, желоба, баки, бункеры, элементы ненесущих строительных конструкций в виде стеновых панелей, дверей, оконных блоков и многое другое.

· Напыление волокнисто-полимерной композиции на поверхность формы. Способ напыления на поверхность формы применяется для изготовления крупногабаритных малонагруженных деталей сложной конфигурации: коробчатых кожухов механизмов, баков, корпусов и других элементов лодок, катеров и пр.

· Формование в закрытой форме.

· Намотка пропитанного смолой волокна на форму. Технология намотки применяется, прежде всего, при изготовлении из стеклопластика тел вращения: стеклопластиковых труб для нефтегазовой, химической промышленности, газоотводящих стеклопластиковых труб, стеклопластиковых цистерн для хранения и транспортировки химически активных продуктов, воды, горючесмазочных материалов (рис. 12.15).

Рис. 12.15. Технологический процесс получения заготовки из композита способом намотки

· Пултрузия, или формование профильных изделий путем протяжки волокна через ванну с полимером и калибрующую фильеру. На рисунке 12.16 показаны этапы технологического процесса изготовления профиля из композитных материалов способом пултрузии. Области применения пултрузионного профиля: оконный профиль, системы вентиляции, арматура для бетона, шумозащитные экраны, электроизоляторы, кабель - трассы, столбы для установки средств дорожного оснащения, трапы и поручни, строительные конструкции.

Рис. 12.16. Технологический процесс изготовления профиля из композитных материалов способом пултрузии: 1- бобины с волокном, 2- пропитывающая ванна со смолой, 3 - профилирующая головка; 4 - тянущее устройство; 5 - отрезное устройство; 6 - готовый профиль

Дата добавления: 2015-06-27; просмотров: 7355;